基于浮动转速的主轴振动抑制研究

郭永杰,常青,付景文,邱来奇

(1.内蒙古第一机械集团股份有限公司,内蒙古 包头 014032;2.华中科技大学,武汉 430074)

0 引言

近些年来,智能化的先进制造业成为国内外制造业的热门研究方向。作为制造业的基础,机床也成为重要的研究目标[1]。主轴是机床的核心部件之一,其自身健康状态对机床的加工质量有着重要影响[2-3]。在加工过程中,主轴不可避免地会发生振动,而主轴的振动情况,可以反映出主轴的健康状态。因此对主轴的振动监测有着重要意义。

2019年马扎克公司展示了其Smooth AI主轴技术,根据检测到的主轴振动数据自主控制加工参数。大隈公司使用自主研发的振动传感器,监测了主轴的振动状态,能够检测出主轴的受损预兆进而提前维护。Ryabov等[4]使用激光位移传感器测量铣削加工中的颤振,可以表征加工过程中的振动。Choi和Shin[5]使用加速度计对车削与铣削过程中的颤振进行监测,总结出了评估指数γ。该指数可以指示加工精度。Kalinski等[6]通过对主轴振动特征的监测来识别颤振,结合监测数据可以主动调整主轴转速,进而抑制振动。

对主轴的振动监测,离不开对振动信号的处理。针对振动信号,主要有时域、频域与时频分析方法。Li等[7]提出了一种颤动指示器,这种颤动指示器基于刀具旋转产生的振动加速度均方根值,可以用于原位振动监测。Kim等[8]提出了一种基于相位的时域平均振动分析方法,这种方法在检测工业机器人变速箱的故障上表现了良好的监测性能。苏建等[9]提出了基于FFT算法的三次样条函数的改进算法,可以将计算出的幅值准确度提高32%以上。李琪琪等[10]提出了一种基于共轭梯度和AR模型的谱估计法,克服了低信噪比条件下,傅里叶变换不能方便地区分相近频率点谱线的问题,获得了较高的分辨率。

本文发展了一种浮动主轴转速的减振方法,使用华中9型数控系统,实现了对高科五轴加工中心加工过程中主轴振动信号的实时监测与主轴振动特性的长期监测。结合振型信号与加工结果,给出了主轴健康状况较好时的振动信号指标,同时验证了所发展的主轴减振方法的有效性。

1 振动信号的处理与减振原理

1.1 预处理滤波

振动数据采集过程中,采集到的数据不可避免地会受到噪声的干扰。此时对于信号分析结果的准确性有着较大影响。为了提高信噪比,需要对采集到的原始振动信号进行滤波处理。

数字信号通常有两种滤波方式,分别是FIR(有限长冲激响应滤波器)滤波与IIR(无限长冲激响应滤波器)滤波。其中FIR滤波器具备线性相位的特点,单位冲激响应是有限长的,因此是稳定的[11]。为了得到振动信号中的相位相关信息,本文选用FIR滤波器对振动信号进行滤波处理。对于理想的数字滤波器,其频率响应如式(1)[11]所示:

式中:Hd(z)为幅度特性,hd(n)为冲激响应序列。

通过傅里叶逆变换可得式(2)[11]:

由于理论上hd(n)持续时间为无限长,实际应用中可以采取截断出有限长的序列来逼近,得到有限长冲激响应序列如式(3)[11]所示:

使用窗函数来减弱吉布斯现象,此时该滤波器的冲激响应h(n)如式(4)所示:

式中,常用的窗函数ω(n)参考文献[11]。

此时N阶FIR滤波器的表达式如式(5)[11]所示:

式中:x(n)为输入信号,y(n)为滤波后的信号,hk为滤波器系数。

1.2 振动信号的时域特征指标

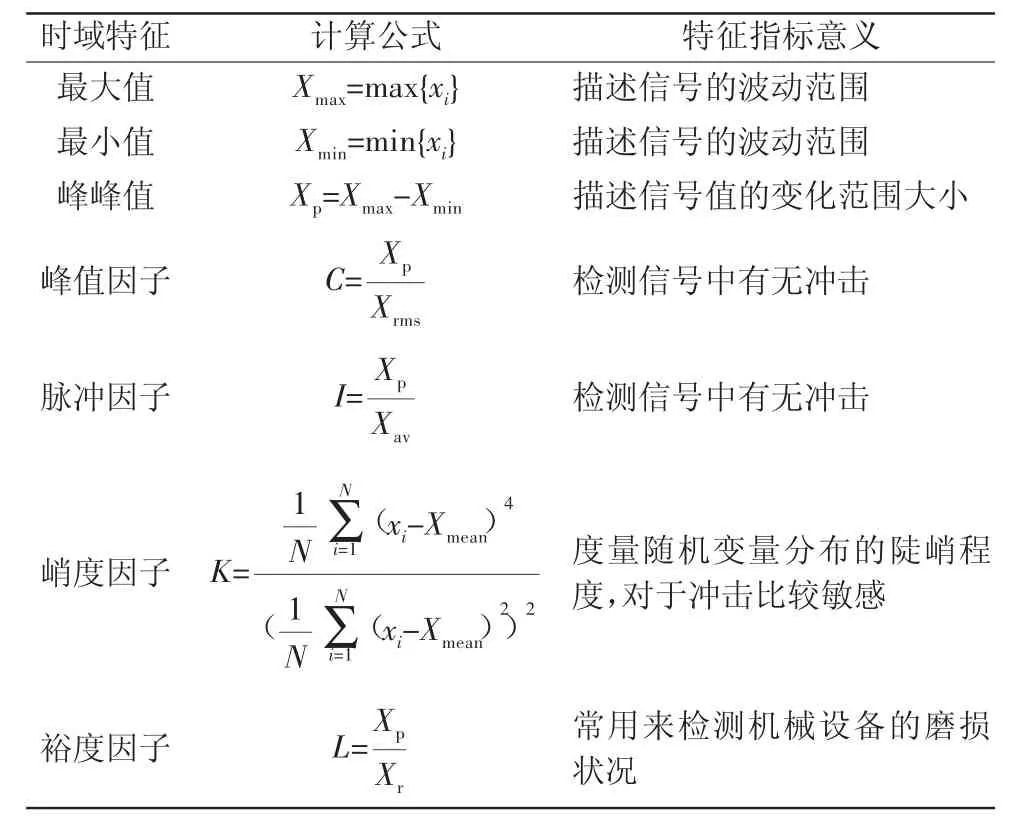

本文选择最大值、最小值、峰峰值、脉冲因子、峰值因子、峭度因子和裕度因子作为特征指标,其表达式与特征指标的意义如表1所示。

表1 时域特征指标计算方法

1.3 基于二分法的快速傅里叶变换频域分析方法

傅里叶变换是信号频域分析的基础,可以将时域信号转变到频域,指示信号由哪些频率的成分组成。其公式为

式中:f(t)为时间t的函数,且满足狄利赫里条件,F(ω)为其象函数。

对于数字信号,需要使用的是离散傅里叶变换。对于一个离散序列x(n),n∈(0,N-1),其离散傅立叶变换如下:

对于一个N点的离散傅里叶变换,其时间复杂度为N2。当数据量N较大时,其计算量急剧增大。为了提高计算速度,基于二分法的亏阿苏傅里叶变换(FFT)算法,将时间复杂度减小到了Nlog2N。FFT算法主要利用了WN的对称性及周期性。

将x(n)分为两组:

当n为偶数时有:x(2r)=x1(r),r=0,1,…,N/2-1;

当n为奇数时有:x(2r+1)=x2(r),r= 0,1,…,N/2-1;

求其前N/2点的FFT,得到:

则有:

式中,k=0,1,2,…,N/2-1。

同时可求得后N/2点的FFT:

重复此过程,即可得到x(n)的FFT。

1.4 主轴转速浮动减振原理

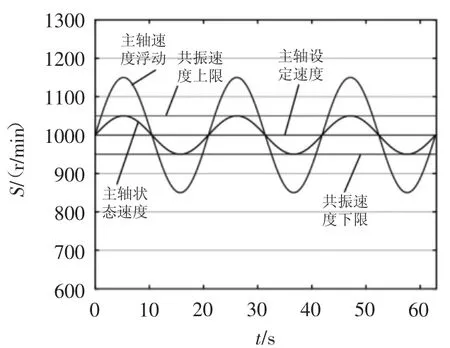

通过在加工过程中不断改变主轴转速,使主轴的转速不断浮动,这样只有很小一部分时间主轴的速度在共振速度范围以内,大部分时间主轴速度在共振速度范围以外,使刀具与工件无法形成共振条件,避免共振现象。其中调整后的主轴转速可S表示为

式中:S0为设定的稳定转速,A为浮动信号的幅值,T为浮动信号的周期,t为主轴工作时间。

以设定转速1000 r/min、波动幅值150 r/min与波动周期20 s为例,此时主轴速度与共振速度变化如图1所示。

图1 主轴转速浮动原理

2 实验流程

2.1 设置实验装置

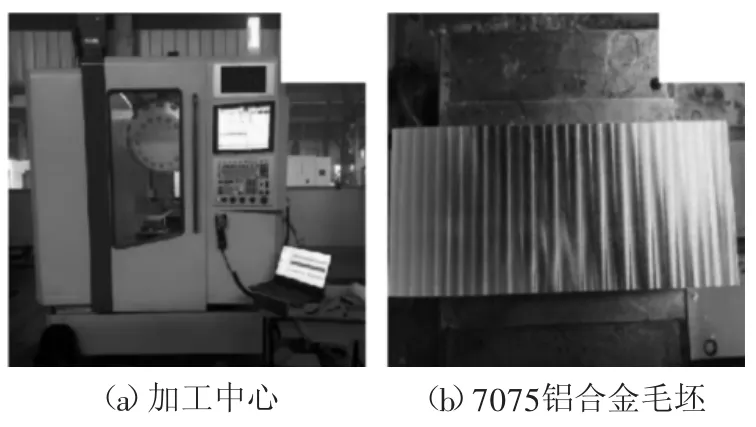

为了探究机床在实际加工中的主轴振动特性,选用高科五轴加工中心进行切削实验。通过控制切削时的进给速度与主轴转速来设定不同的实验工况,进而采集不同工况参数下的振动加速度数据。所选用的加工中心与工件如图2所示。

图2 实验所用的加工中心与工件

实验条件设置如下:实验毛坯为7075铝合金,200 mm×80 mm×26 mm;刀具为fullanti铝用铣刀KLC涂层铜铝合金3刃钨钢立铣刀,型号为D8.0-20L-3F-8D-60L;采样频率为25 600 Hz;进给速度为F1000;主轴转速为S2500;信号采集系统为Dytran3055D6加速度传感器,华中9型数控系统,多功能智能高频数据采集卡HFAE1IE4P3-TR。

2.2 实验过程

1)粗加工。

将毛坯上表面铣平,以便在精加工时控制每一刀的切削深度相同。

2)精加工及振动数据采集。

毛坯长度为200 mm,刀具半径为8 mm,沿Y方向每10 mm铣一个槽,并采集对应的振动数据。所以每块毛坯共可以采集20种不同参数下的加速度信号。

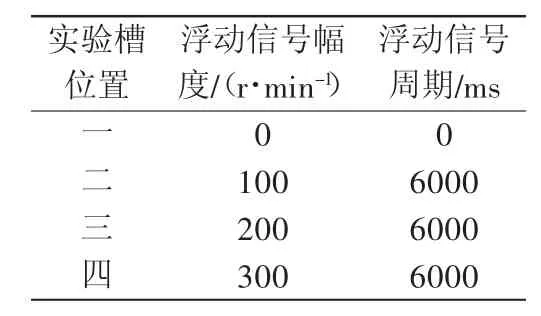

设置4组浮动信号参数如表2所示。

表2 加工过程中的浮动信号与周期设置

3 实验结果与数据处理

实验采集对应阶段的振动数据如图3所示,采集20道主轴转速。

图3 精加工时不同转速下的加速度信号

选取所设置浮动信号槽位置处的工件表面观察,工件表面形态如图4所示。将其工件表面质量分为极差、差、良好、好共4个等级。为了比较不同加工状况下的振动数据差异,对其时域、频域和时频域特征进行对比分析。

图4 不同表面加工质量的工件

3.1 振动信号的时域分析

对不同表面加工过程中采集到的振动信号完成时域分析,可得其最小值、最大值与峰峰值如图5所示,脉冲因子、峰值因子、峭度因子和裕度因子如图6所示。

图6 不同质量加工表面冲击情况对比

从图5中可以直观地发现,随着加工质量的提升,振动数据的最小值、最大值与峰峰值的绝对值变小。从图6中可以发现,工件表面加工质量为好时,脉冲因子、峰值因子、峭度因子与裕度因子比其他表面加工质量明显偏小。

3.2 振动信号的频域分析

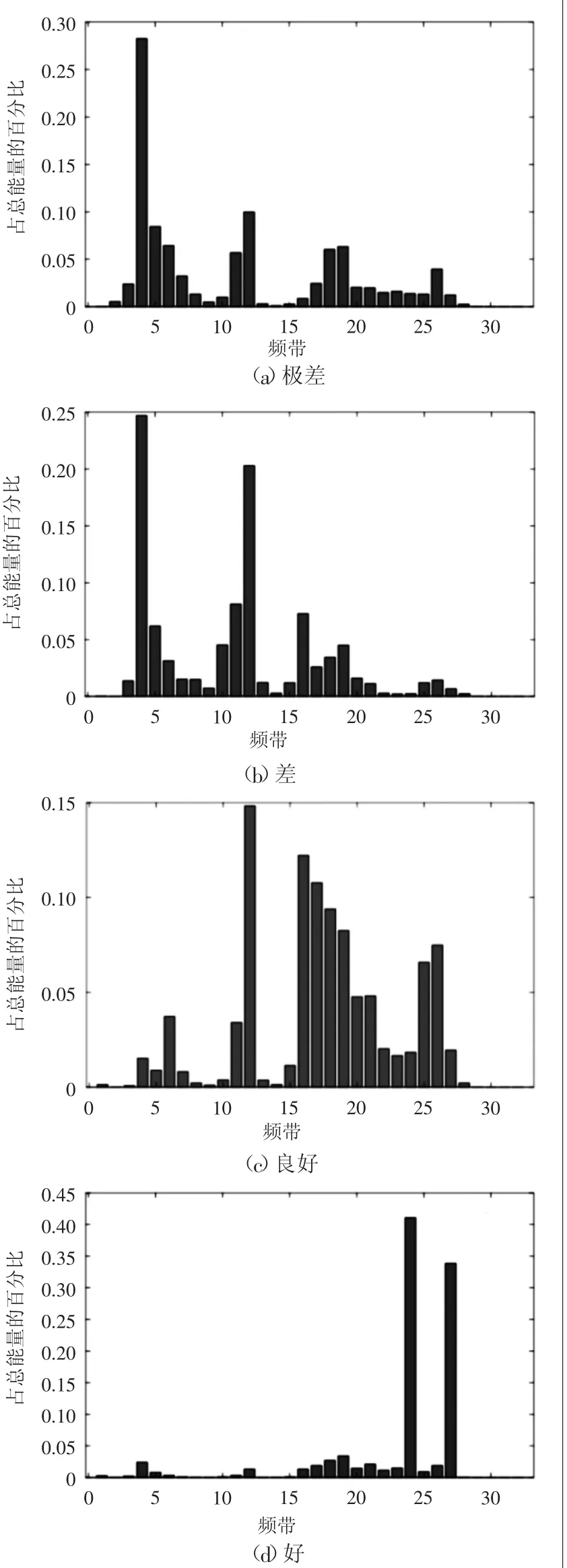

对不同表面加工过程中采集到的振动信号完成快速傅里叶变换,可得其频谱图如图7所示。由于采样频率为25 600 Hz,其有效频率为12 800 Hz。然后将其以400 Hz为频带间隔划分共计32个频带,分别计算各个频带内的能量,最后求得其占总能量的百分比如图8所示。

图8 不同质量加工表面的振动信号的频域能量分布

分析图6和图7可以发现,当浮动正弦信号幅度较小时,主轴转速依然处于共振转速带,加工质量较差,共振频率处的能量越发集中,占总能量百分比较大;增大浮动正弦信号幅度,处于非共振转速带的主轴转速增多,共振被抑制,加工质量较好,其频谱中的主要频率成分分布在10 000 Hz两侧,即在伺服开关频率附近,此时振动信号被伺服开关频率调制。

4 结论

发展了一种浮动转速抑制主轴振动的方法,研究了浮动正弦信号的幅度与加工表面质量的影响。发现在一定范围内,浮动正弦信号的幅度较大时处于非共振转速带的主轴转速较多,共振被抑制,表面加工效果较好。随着共振被抑制程度的加强,振动数据的最小值、最大值与峰峰值的绝对值变小;当共振被抑制的程度为最强时,脉冲因子、峰值因子、峭度因子与裕度因子比其他表面加工质量明显偏小,验证了该方法的有效性。