涡轮增压器瞬态响应性的影响因素

摘要:为快速评价增压器瞬态响应性,以汽油发动机的电磁阀气动式旁通控制的涡轮增压器为例,从发动机标定参数、外围相关零部件及装配、增压器运动机构迟滞三方面分析影响涡轮增压器瞬态响应的主要因素,提出转矩斜率台架快速评价方法。结果表明:采用比例积分微分(proportional integral differential,PID)预控策略,电磁阀占空比偏置为2.5%~5.0%对增压预控的结果影响较大;增压系统积分时间常数偏差系数大于0,增压压力有欠调趋势;增压系统积分时间常数小于0,增压压力有超调趋势;废气旁通阀关闭裕度比较适宜的区域为-0.05~0.20 mm;转矩斜率方法操作性强,可在发动机台架上快速评价增压器瞬态响应性能。

关键词:涡轮增压器; 瞬态响应;PID预控;关闭裕度;转矩斜率

中图分类号:TK417文献标志码:A文章编号:1673-6397(2023)04-0013-07

引用格式:刘晓东.涡轮增压器瞬态响应性的影响因素[J].内燃机与动力装置,2023,40(4):13-19.

LIU Xiaodong.Influencing factors of transient response of turbochargers[J].Internal Combustion Engine & Powerplant, 2023,40(4):13-19.

0 引言

在内燃机技术向小型化、高效化发展的趋势下,对比传统自然吸气方式,发动机涡轮增压技术提高了内燃机动力性、经济性,减少了污染排放,得到广泛应用。采用涡轮增压技术后,汽油机热效率提高了将近20%,柴油机热效率提高了40%[1]。发动机运行工况复杂,瞬态工况占比较大,要求气路、油路、火路能够根据工况变化及时、快速响应。涡轮增压器通常存在反应迟滞的缺点,即增压过程不能根据发动机转速和负荷的变化快速响应,影响发动机性能。在工程应用中,若涡轮增压器压力不能达到目标压力,瞬态响应不良,可能造成发动机故障,因此增压器瞬态响应性是评价增压器性能的核心要素。

刘必华等[2]分析了汽油机节气门和废气旁通阀对增压汽油机瞬态特性的影响,研究了废气旁通阀的结构参数对发动机瞬态响应的影响程度,为废气旁通阀的结构设计提供了理论指导。马朝臣等[3]通过分析内燃机瞬态响应与涡轮迟滞之间的关系,提出了一种独立评价涡轮增压器瞬态响应性的测试方法。倪计民等[4]采用比例积分微分(proportional integral differential,PID)对旁通阀控制策略进行优化,明显缩短了汽油机中、高转速时的瞬态响应时间,且汽油机增压压力与增压器转速都在安全范围。张正华等[5]对涡轮增压器旁通阀预紧力设置状态进行受力分析,采用曲率计算和最小二乘方法,得到旁通阀预紧力动态设置的位移方程,增压器旁通阀在给定位移的情况下,完成增压器旁通阀的动态设置。

本文中以汽油发动机的电磁阀气动式旁通控制的涡轮增压器为研究对象,从发动机标定参数、外围相关零部件及装配、增压器运动机构迟滞三方面分析汽油发动机涡轮增压器瞬态响应性的主要影响因素,并提出转矩斜率方法,快速评价增压器瞬态响应性。

1 涡轮增压器结构与瞬态响应性评价

1.1 涡轮增压器结构

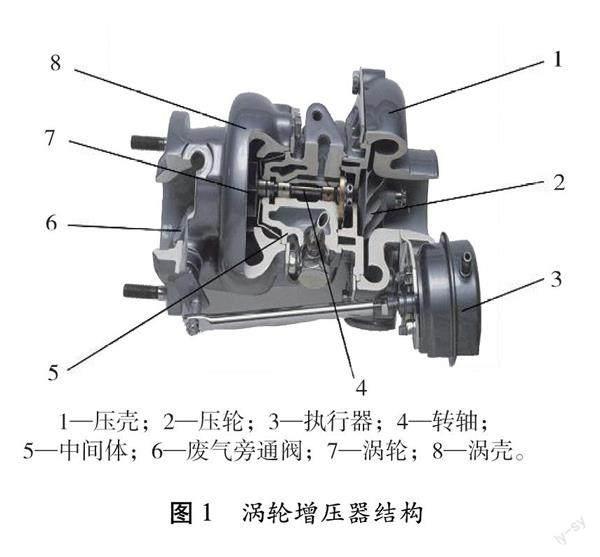

某汽油机涡轮增压器主要结构如图1所示,增压器瞬态响应控制原理如图2所示。

该增压器采用电磁阀气动式旁通控制,在真空比例电磁阀作用下,通过调节真空度实现废气旁通阀位移的改变,使其打开或关闭,实时调控增压器压力。涡轮增压器压力控制和调节的过程为[6-8]:1)发动机管理系统(engine management system,EMS)根据进气模型换算目标增压压力,内置PID控制器根据压气模型、涡轮模型、废气旁通阀模型等计算电磁阀占空比,调节执行器压力,控制废气旁通阀开度;2)进气压力传感器将实际增压压力反馈给EMS,实时监测发动机运行工况,若实际增压压力和目标增压压力存在偏差,PID控制器根据偏差调节电磁阀占空比,通过调节执行器压力,调节废气旁通阀开度;3)通过反复调节废气旁通阀开度,使实际增压压力调整至目标增压压力允许范围;4)当系统压力过高时,进气泄压阀自动打开,将多余的进气重新返回到增压器进气管中,循环进入压气机,保持系统压力平衡。

1.2 增压瞬态响应性评价

经典控制理论采用零输入阶跃响应评价系统的瞬态响应特性,即从开始时刻到输出达到系统稳态时的响应时间作为瞬态响应的评价标准。系统瞬态响应性评价曲线如图3所示,其中,t为响应时间,x0(t)为系统响应时间函数,x0(t)=1.0代表系统稳定状态,主要评价指标包括:上升时间tr,即从开始时刻到系统首次达到稳定状态所用的时间;峰值时间tp,即从开始时刻到第一个峰值所用时间;最大超调量Mp,即第一个函数峰值与系统函数稳态值的差,如果欠调,Mp为负;调整时间ts,即从开始时刻到系统达到稳态所允许的误差范围内(根据评价指标的不同,误差为±2%或±5%)所用的时间[7]。

结合工程应用,增压器的瞬态响应性指从增压器响应时刻开始,至达到目标压力允许误差范围的响应时间。考虑增压系统迟滞性及不同厂家零件的差异,简化其他参数的影响,通常tr =2~3 s,ts-tp≤3 s,Mp≤25 kPa,增压器瞬态响应性诊断激活条件为废气旁通阀处于工作状态,发动机转速大于2 000 r/min,且增压比大于1.20。发动机故障报警条件为实际增压压力和目标增压压力的差的绝对值大于25 kPa,即Mp>25 kPa;实际占空比和目標占空比的差大于3%;且ts-tp>3 s。

2 增压瞬态响应性影响因素

发动机标定控制策略、外围相关零部件及装配、增压器运动执行机构迟滞是影响增压器瞬态响应性的主要因素。

2.1 发动机标定控制策略

通常采用PID算法作为发动机标定控制策略,控制系统的理想PID控制规律[8-10]为:

式中:t为响应时间;u(t)为PID控制器输出量;e(t)为系统目标函数与实际函数的差;Kp为比例增益,代表系统的调整速率,与比例度成倒数,增大Kp,可减小误差,但过大会造成系统不稳定;ti为积分时间常数,代表控制精度,反映系统的累积偏差,可消除系统稳态误差;td为微分时间常数,对Kp、ti进行修正,反映系统偏差变化率,可预测系统偏差变化趋势。

由于排气周期波动及系统阻尼,增压压力通常存在滞后,基于电磁阀占空比预控结果,结合PID控制调整真空比例电磁阀占空比,实现增压压力输出占空比的调节,从而影响废气旁通阀开度。电磁阀预控占空比过大,实际增压压力容易出现超调现象,动力过于突出,车辆出现耸动;预控占空比过小,实际增压压力容易出现欠调现象,动力过于延迟,加速迟滞;实际占空比和目标占空比差异较大且持续时间长,易触发故障报警。

在开发某增压发动机时,真空比例电磁阀占空比预控偏置量原始状态与偏置状态对比如图4所示。采用发动机软件开发工具INCA采集试验数据如图5所示,由图4、5可知:电磁阀占空比预控偏置量为2.5%~5.0%对PID增压预控结果产生较大的影响;黑色虚框内实际增压压力高于目标增压压力,且持续3 s以上;电磁阀占空比预控偏置后出现增压超调现象。

满油门负荷时,对比占空比预控原始状态及偏置状态下ti绝对偏差、压力跟随偏差与发动机转速的关系如图6所示。由图6可知:增压器预控占空比未超出最终稳态占空比时,ti绝对偏差大于0,即增压预控占空比小于实际需求占空比,增压压力欠调;增压器的预控占空比超出最终稳态占空比时,ti绝对偏差小于0,即增压预控占空比大于实际需求占空比,增压压力超调,此时车辆加速性能较好,但压力差变化率增大,容易造成瞬态響应压力报警故障;发动机转速小于3 000 r/min时,增压压力持续上升,实际增压压力小于目标增压压力,不会出现超调故障;发动机转速大于4 000 r/min时,容易出现超调故障。

2.2 外围相关零部件及装配

发动机增压系统示意如图7所示,外围零部件失效及装配因素(如真空泵真空度不足、真空比例电磁阀调节故障、真空管气流扰动、进气泄压阀故障、增压器装配等)影响增压瞬态响应性[11-12]。

2.2.1 真空泵堵塞

真空泵堵塞会造成真空度不足,影响执行器拉杆的动作,造成废气旁通阀位移出现偏差,瞬态响应出现偏差。常见失效原因主要有:1)使用不合格的机油或者过长时间未更换机油,发动机机油结焦胶化,造成真空泵润滑油路过滤装置堵塞,真空泵润滑不良引起叶片卡滞或破损,导致真空度不足;2)制造过程中铝屑卡在常闭弹簧下,总成真空腔排气不畅,导致真空度不足。应使用规定型号的机油,并按时更换机油,控制清洁度。

2.2.2 真空比例电磁阀故障

真空比例电磁阀用于控制(打开或切断)真空度信号传递给执行器,如果出现故障,影响执行器工作,造成废气旁通阀位移及瞬态响应出现偏差。常见失效原因主要有:1)电压过高、电流过大或线圈老化造成电磁铁线圈温升过大,造成电磁铁的输出力不够;2)异物导致阀芯卡住、阀门无法关闭或推杆导杆与衔铁不同心,造成阻滞力增大,引起卡滞;3)工程塑料焊接不良或密封圈破损而导致密封腔漏气,气密性不良。应确定电磁铁线圈及密封圈选型,结合电路进行排查,同时检查推杆与衔铁同轴度、推杆与衔铁间隙、密封焊接性,控制清洁度。

2.2.3 真空管气流扰动

真空管是真空度气流传递的载体,若连接不良会产生泄漏,造成真空度不足;真空管材质选择不当引起气流的扰动,造成真空度不足。

原真空管材质为尼龙PA66,耐温性好,成本低,但尼龙管吸收振动性能不足,如果车辆高速运转,尼龙管内气流扰动造成较大压力脉动,导致真空比例电磁阀膜片破裂,真空度不足,无法控制执行器动作。应将管材由尼龙管改为橡胶管,同时优化真空管走向和管路截面积,在真空管吸收振动的同时消除气流压力脉动,减少气流扰动,保护电磁阀膜片。

2.2.4 进气泄压阀失效

进气泄压阀有2种失效形式:关闭式、提前打开式(泄漏式)。进气泄压阀关闭式是指泄压气路不通畅,在节气门关闭后不能正常泄压,造成增压管路过度加压,极端情况下形成增压器喘振;进气泄压阀提前打开式(泄漏式)造成增压压力滞后或不能达到目标,瞬态响应出现异常。常见失效原因主要有:电磁阀内部损坏、电路连接不良或插头松动导致泄压阀关闭;管路连接不良或管路内部泄漏造成密封不良。应检查电磁阀线圈、电路连接、管路连接、密封圈等。

2.2.5 增压器装配不当

在增压器装配过程中,由于工装夹具磨损,可能造成压壳出口与蜗壳进口的相对角度出现偏移,当偏移超出公差时导致运动机构偏离,废气旁通阀不能完全关闭,瞬态响应出现偏差。因在增压器生产线线末冷试台架上不能充分识别该问题,应结合热试台架增加抽检频次。

执行器金属管接头和橡胶真空管连接时,可能出现连接松脱,真空管内无法形成真空。常见原因主要有:金属管接头凸起竹节过小,拉拔力不够;金属管和橡胶管连接过紧,为减小装配力,涂抹油性润滑剂,造成抗拉拔力不够。应优化金属管接头凸起竹节,将油性润滑剂改为水性润滑剂。

2.3 增压器运动执行机构迟滞

2.3.1 影响因素

增压器运动执行机构迟滞影响因素如图8所示。通常由于废气旁通阀关闭异常导致增压器运动执行机构迟滞,造成增压瞬态响应出现偏差。该故障在冷态下表现不明显,但在热态下表现比较突出。

2.3.2 模型分析

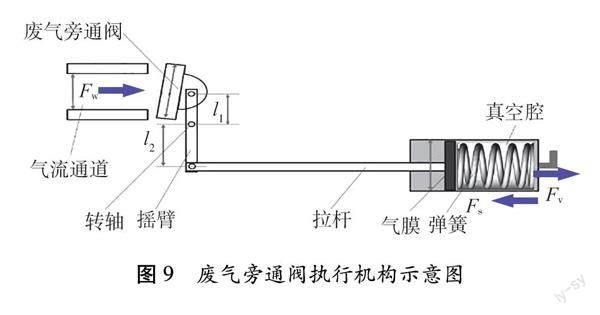

以电磁式气动执行机构为例,系统组件如图9所示。该机构由真空腔、弹簧、气膜、拉杆、摇臂、转轴和废气旁通阀门等组成,在真空腔中的控制吸力作用在气膜上的力Fv,弹簧压缩力Fs,涡轮前、后的排气压差作用在旁通阀门上的力Fw 的作用下,执行器通过EMS调节废气旁通阀开度,实现增压压力控制[13-14]。

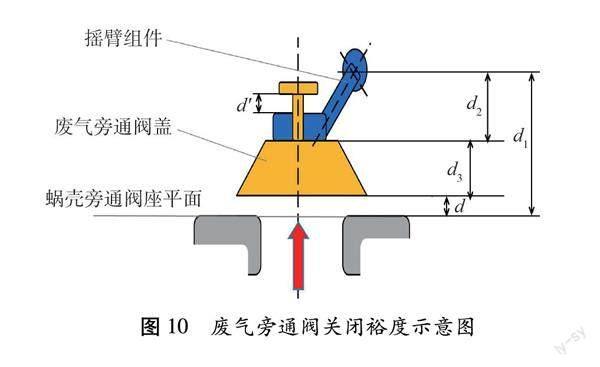

阀门关闭时,Fv>Fs+ Fwl1/l2;阀门打开时,Fv 2.3.3 关闭裕度 通常涡轮增压器蜗壳处的废气排温约为900 ℃,考虑到材料热膨胀变形和废气积碳堆积的影响,为保证废气旁通阀在高温状态下关闭良好,需要在废气旁通阀盖与蜗壳旁通阀座平面间预留一定的间隙,称为废气旁通阀的关闭裕度。关闭裕度 d=d1-d2-d3, 式中:d1为摇臂轴安装孔中心到蜗壳旁通阀座平面之间的距离,d2为摇臂轴安装孔中心到废气旁通阀盖上端面之间的距离,d3为废气旁通阀盖的厚度。 关闭裕度的设计示意如图10所示,图10中d′为摇臂组件的活动间隙,一般为0.3~0.4 mm。 为使旁通阀组件彻底关闭,一般要求冷态关闭裕度d≥0 mm,考虑鲁棒性及热态材料膨胀,冷态下d应大于0.1 mm。如果d过小,废气阀与蜗壳旁通阀座平面之间产生干涉,无法完全关闭;如果d过大,废气阀和蜗壳旁通阀座平面之间有间隙,无法完全关闭;废气旁通阀d设置不当如图11所示,d过小或过大均会引起废气泄漏,造成瞬态响应偏差。 d′受温度、废气积碳堆积、制造公差累积产生变化,执行器在最大位移时,d′分别为0.35、0.20、0.15、0.10、0.05 mm,d与废气旁通阀处的泄漏量关系如图12所示。 由图12可知:通常将泄漏量小于等于30 mL/min作为信任区,d=-0.05~0.20 mm时,不同d′对应的泄漏量均在信任区内(蓝色虚框),为适宜范围。 3 瞬态响应性评价方法 3.1 试验方法 对增压发动机进行台架性能试验,发动机满足油冷、水冷、中冷器等冷卻调控,转矩精度良好。用INCA软件测量转速、转矩、油门踏板负荷[15]。常规热机10~15 min,使发动机水温为90 ℃左右,油温高于120 ℃。结合测功机定转速功能,发动机转速分别为1 250、1 500、2 000、2 500、3 000、3 500 r/min时,油门开度在1 s内从0增加到100%,稳定15 s,松油门至开度为0,间隔60 s后进行下一轮试验,每个转速重复3次。采集不同转速下发动机转矩开始上升位置和最大拐点位置,计算单位时间内转矩变化,评价涡轮增压器瞬态响应特性。 3.2 数据处理 结合开发阶段和日常生产所测数据,对约60辆同款发动机采用转矩斜率k评价涡轮增压器增压瞬态响应特性,该款发动机k的判断标准kb如表1所示,若发动机6个转速下的k均大于等于对应评价标准kb,则判定瞬态响应符合要求;反之,若有1个转速下的k小于kb,则判定瞬态响应不符合要求。 发动机转速为1 500 r/min时,该增压器k评价示意如图13所示。由图13可知:A点为转矩曲线开始上升位置,B点为转矩曲线最大拐点位置。 k=Δ(Tq)/Δ(t),(1) 式中:Δ(Tq)为B点对应的转矩与A点对应的转矩的差;Δ(t)为A点到B点的时间。 如图13所示,试验发动机在转速为1 500 r/min时,Δ(Tq)=179.829 N·m,Δ(t)=3.18 s,k=56.55 N·m/s。转速分别为1 250、2 000、2 500、3 000、3 500 r/min时,根据式(1)计算k分别为41.57、85.54、117.24、130.46、152.40 N·m/s。将数据结果与表1对比,各转速均大于评价标准,判定该增压器瞬态响应性合格。 4 结论 1)在PID预控中,电磁阀占空比预控偏置量为2.5%~5.0%对增压预控的结果产生较大影响。当增压系统积分时间常数偏差大于0,增压压力有欠调趋势;当增压系统积分时间常数偏差小于0,增压压力有超调趋势。压力超调故障一般在发动机转速大于4 000 r/min的工况。 2)外围相关零部件及装配对增压瞬态响应性的影响普遍存在,真空泵真空度不足、真空比例电磁阀调节、真空管气流扰动、进气泄压阀故障、装配不良等失效模式均造成影响。 3)关闭裕度过小或过大都造成废气旁通阀不能关闭良好,导致瞬态响应性降低;关闭裕度为-0.05~0.20 mm是比较适宜的区域。 4)采用转矩斜率评价涡轮增压器的瞬态响应特性操作性强,可在发动机台架上对增压器瞬态响应性做出快速有效评价。 参考文献: [1] 陈火雷,李敏,孔祥花.复合涡轮增压器对柴油机性能影响的仿真研究[J].内燃机与动力装置,2019,36(2):28-32. [2] 刘必华.涡轮增压汽油机瞬态特性影响规律研究[D].上海:上海交通大学,2021. [3] 马朝臣,王恒军.车用涡轮增压器瞬态响应性测试方法[J].哈尔滨工程大学学报,2020,41(9):1255-1260. [4] 倪计民,李冬冬,石秀勇,等.旁通阀控制策略对增压汽油机瞬态响应性能的影响[J].车用发动机,2016(2):81-87. [5] 张正华,吴永建,程利辉.增压器旁通阀动态设置方法的研究[J].汽车零部件,2023(3):13-16. [6] 王兆清. 基于PWM控制的气动式增压调节系统响应特性研究[D].北京:北京理工大学,2016. [7] 王积伟,吴振顺.控制工程基础[M].3版.北京:高等教育出版社,2019. [8] 张燕红.计算机控制技术[M].2版.南京:东南大学出版社,2014. [9] 李丰博.汽油发动机废气涡轮增压器的基本控制模型[J].内燃机与配件,2019(4):8-10. [10] 周鑫.基于扭矩的增压发动机控制策略研究[D].广州:广东工业大学,2016. [11] 史册.探究汽车发动机涡轮增压器原理及常见故障处理[J].内燃机与配件,2021(16):149-150. [12] 黄振霞,姚源,田彤,等.涡轮增压器电控废气旁通阀的失效分析[J].汽车零部件,2022(11):66-69. [13] 王琦玮,倪计民,石秀勇,等.废气旁通阀执行机构对增压汽油机瞬态响应的影响[J].吉林大学学报(工学版),2019,49(2):434-443. [14] 李潇宇.车用涡轮增压器瞬态响应特性研究[D].合肥:合肥工業大学,2022. [15] 彭成成,李德刚,韩晓梅,等.废气涡轮增压器旁通阀开度优化研究[J].科学技术与工程,2014,14(19):233-237. Influencing factors of transient response of turbochargers LIU Xiaodong Technique Quality Department of Dongfeng Peugeot Citroen Automobile Company,Wuhan 430056,China Abstract:To quickly evaluate the transient response of turbochargers, taking the turbochargers controlled by solenoid pneumatic bypass in gasoline engines as an example, the main factors affecting the transient response of turbochargers are analyzed from three aspects: engine calibration parameters, peripheral related components and assembly, and turbocharger motion mechanism hysteresis. A torque slope bench rapid evaluation method isproposed. The results show that using the proportional integral differential (PID) control strategy, the bias of the solenoid valve duty cycle between 2.5% and 5.0% has a significant impact on the results of the boost control. The deviation coefficient of the integral time constant of the turbocharging system is greater than 0, and there is a tendency for the turbocharging pressure to be under regulated. The integral time constant of the boost system is less than 0, and the boost pressure tends to overshoot. The closing margin of the exhaust bypass valve is -0.05~0.20 mm, which is a relatively suitable. The torque slope method is effective and could quickly evaluate the transient response performance of turbochargers on an engine bench. Key words: turbocharger; transient response; PID pre-control;closing margin; torque slope (责任编辑:胡晓燕) 收稿日期:2023-06-21 作者简介:刘晓东(1974—),男,湖北钟祥人,工程硕士,高级工程师,主要研究方向为动力总成设计与开发,E-mail:Liuxiaodong@dpca.com.cn。