缸盖排气道结构优化对柴油机性能的影响

李丽丽 赵鹏 贾锡臣

摘要:为增大柴油机缸盖排气道的流量因数、提高柴油机性能,优化某6缸柴油机缸盖排气道结构,试验研究缸盖排气道优化前、后排气流量因数和柴油机性能。试验结果表明:优化后的缸盖排气道平均流量因数提高6.7%;缸盖排气道优化前、后,柴油机进、排气平均压力脉冲均随转矩和转速的增加而增大;缸盖排气道优化后柴油机的平均进气压力大于原缸盖排气道,平均排气压力小于原缸盖排气道;装配优化后缸盖排气道的柴油机燃烧持续期缩短且燃烧中心更接近上止点,NOx排放降低11%~17%,燃油消耗率降低约1 g/(kW·h)。优化后的缸盖排气道有助于改善柴油机充气效率,提高工质的燃烧质量,降低油耗。

关键词:排气压力;泵气损失;进气流量;缸盖排气道;结构优化

中图分类号:TK423文献标志码:A文章编号:1673-6397(2023)05-0007-06

引用格式:李丽丽,赵鹏,贾锡臣.缸盖排气道结构优化对柴油机性能的影响[J].内燃机与动力装置,2023,40(5):7-12.

LI Lili, ZHAO Peng, JIA Xichen. Effect of the cylinder head exhaust duct structure optimization on diesel engine performance[J].Internal Combustion Engine & Powerplant, 2023,40(5):7-12.

0 引言

增压柴油机进排气压力脉冲决定柴油机扫气效率,进而影响柴油机的充气效率及燃烧特性[1-2] 。排气压力脉冲主要来自自由排气阶段和强制排气阶段[3-5],根据排气压力变化规律,合理利用脉冲能量与增压器的有效配合,提升进气流量,降低泵气损失,进而提高发动机热效率、降低排放[6-9]。

进排气压力脉冲的动态特性受缸盖进排气道、进排气管、增压器等互相影响和制约,影响因素复杂,各部件相互间配合直接影响柴油机的充气效率和泵气损失[10-12]。缸盖排气道设计时,希望通过降低涡流比获取更大的排气流量因数,但在实际设计过程中,因发动机缸径、行程、燃烧室、转速、供油系统等差异,设计方向不尽相同[13-14]。本文中不考虑其它零部件因素带来的影响,根据排气压力波的变化特性,优化改进缸盖排气道流通截面积等结构,研究缸盖排气道结构对降低排气能量损失、提升发动机性能的影响,为后续的发动机优化改进提供参考。

1 缸盖排气道结构优化

原缸盖排气道结构如图1所示。由图1可知:原缸盖排气道螺栓孔与推杆孔位置均偏向排气道侧,导致排气道在图1中蓝圈位置处的空气流通面积瞬间减小,影响排气道流量因数,本文中针对此位置进行改进优化。

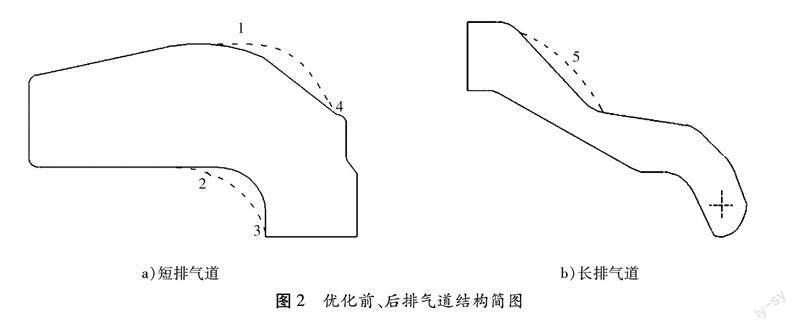

优化前、后的排气道结构简图如图2所示,其中虚线处为原方案。

由图2可知:1)对短排气道的4处结构进行了优化。 压低位置1、4处的上型线,使流通面积变化缓慢,并消除倒角造成的型线异形;抬升位置2处的拐角,减少流动分离;减小位置3处的喉口,保证喉口处被加工到。2)对长排气道主要进行1项优化。调整位置5处的型线,避免流通面积变化过快。

对原排气道和优化后的缸盖排气道的流量因数进行测试。缸盖排气道优化前、后不同气门升程下流量因数试验结果如图3所示。由图3可知:优化后,缸盖排气道的流量因数比原排气道平均提高了6.7%。

2 试验装置与方法

为评价缸盖排气道优化后的发动机性能,开展外特性及不同转速、不同负荷下试验。

2.1 试验样机参数及布置

试验用样机为某直列6缸涡轮增压中冷柴油机,柴油机各缸发火顺序为1—5—3—6—2—4,柴油机的主要技术参数如表1所示。

试验样机及采集设备布置如图4所示。测试设备主要包括燃烧分析仪、电荷放大器、瞬态压力传感器、爆压传感器等。涡轮增压器为双入口涡轮,柴油机第1、2、3 缸共用1根排气总管,第4、5、6缸共用另1根排气总管,在第1缸的进气歧管和排气歧管上分别安装压力传感器,压力传感器通过电荷放大器与燃烧分析仪连接,实时监测并记录压力脉冲信号;爆压传感器打孔安装在第1缸缸盖位置,通过电荷放大器与燃烧分析仪连接,实时监测缸内压力及相关燃烧参数,并实时记录台架的性能参数。

2.2 试验工况及方法

为全面分析发动机在整个转速区间内的性能变化,采集发动机外特性以及代表转速的高、中、低负荷区域的数据,对比发动机各工况区域的性能变化,更好地评估优化后缸盖排气道的性能。

保持试驗样机其他结构及发动机控制参数不变,分别使用装配原缸盖排气道和优化后缸盖排气道发动机,按照上述工况分别采集燃烧分析数据及台架测试数据,期间发动机控制参数保持不变,防止多因素影响。

3 试验结果与分析

3.1 进、排气压力

不同工况下进、排气压力脉冲主要采用平均压力评价[15], 平均压力

式中:n为压力在曲轴转角为0°~ 720°的1个循环中采样点的总数;i为采样点编号,i= …,n;pi为一个发动机循环内的采样点i处的排气压力,kPa。

外特性各转速下及转速分别为1 200、1 400、1 700 r/min时不同负荷下的平均排气压力和进气压力分别如图5、6所示。由图5a)可知:外特性工况下,柴油机转速为800 r/min时,优化后平均排气压力降低10 kPa;转速为2 100 r/min时,优化后平均排气压力降低20 kPa。由图5b)、c)、d)可知:转矩相同,随转速增加,平均排气压力降幅由10 kPa增大至17 kPa;转速越高、负荷越大,优化后缸盖的排气压力降低幅度越大。这是因为排气压力降低,外特性工况涡前压力随之降低,优化后缸盖排气道的流通能力增大,排气顺畅,可以降低泵气损失,改善柴油机的扫气效率,使得进气量增加。由图6可知:在各运行工况中平均进气压力均有不同程度的提高。由图6中b)、c)、d)可知,转矩增加,平均进气压力均呈现增大趋势。

3.2 瞬时放热率

发动机转速为1 200 r/min,不同转矩下发动机瞬时放热率如图7所示。

由图7可知:缸盖排气道优化后发动机的瞬时放热率高于原排气道,这是因为优化后缸盖的排气道进气压力提升较大,进气流量增加,缸内气体增加,活塞运行到同一位置时缸内压缩气体的温度比原排气道高,喷油后混合气的着火点提前,由于气量相比原排气道充足,缸内气体燃烧效率较高,减少壁面冷却损失,提高有效热效率。

3.3 台架性能试验

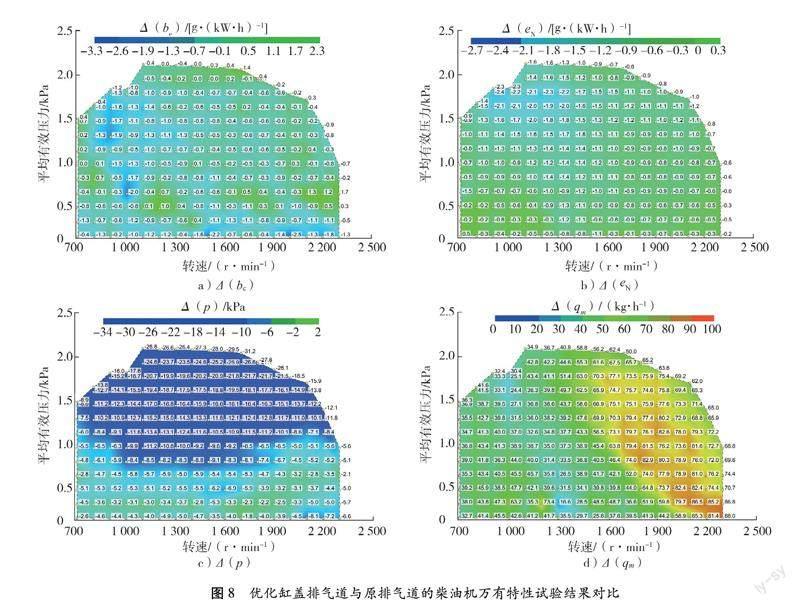

保持发动机控制参数不变,分别对装配优化后的缸盖排气道与原排气道的发动机进行万有特性试验,优化后缸盖排气道与原排气道的燃油消耗率的差Δ(be)、NOx比排放的差Δ(eN)、涡前排压与中冷后压差的差Δ(p)、进气质量流量的差Δ(qm)如图8所示。

由图8可知:装配优化后缸盖排气道的柴油机在NOx排放偏低的情况下,涡前排压与中冷后压差的差较小(泵气损失小);高转速时进气质量流量增大约80 kg/h,低转速时进气质量流量增大约30 kg/h;燃油消耗率降低约1 g/(kW·h)。

根据摸底试验数据,装配原排气道柴油机的NOx比排放约为9 g/(kW·h),装配优化后缸盖排气道的柴油机比原排气道柴油机的NOx比排放降低1.0~1.5 g/(kW·h),降低了11%~17%,降幅较大。

综上,缸盖排气道优化后,柴油机的进气质量流量增大,NOx排放降低,泵气损失减小,燃油消耗率减小,提高了柴油机性能。

4 结论

1)缸盖排气道设计过程中应保证排气道流通截面积缓慢过渡,防止突增突减;抬升气道拐角、减少流动分离等措施,可增大排气道流量因数,降低泵气损失。

2)性能试验结果数据表明,结构改进后,进气流量增大,缸内压缩气体温度升高,燃烧持续期缩短,散热损失小,有效热效率增加,同时NOx比排放降低11%~17%,缸盖排气道结构改进后对降低NOx排放有重要意义。

参考文献:

[1] 王兴海,谢程宁,宁智.排气压力波对柴油机性能影响的分析[J].柴油机,2007(5):13-17.

[2] 周龙保.内燃机学[M].北京:机械工业出版社,1999.

[3] 韩固勇,邓建,周骏,等.泵气平均有效压力与排气压力波关系的试验研究[J].车用发动机,2010(5):61-65.

[4] 叶志荣,谭沛光,杨曜明.柴油机排气压力波的测试与分析[J].机电工程技术,2004(8):134-136.

[5] LIU J P,YANG H Q,ZHAO Z C,et al.Engine gas dynamic similarity based on fundamental pressure wave actions[J].内燃机学报, 2011,29(4):313-320.

[6] 范晓梅,许勇,杨群立,等.发动机排气压力波性能仿真分析[J].计算机仿真,2010,27(2):282-285.

[7] 刘慧杰,毕玉华,申立中,等.两缸增压中冷柴油机排气压力波动与影响因素研究[J].机械设计,2016,33(6):30-35.

[8] 姚春德,傅晓光,纪兆琳.进排气系统的阻力对车用柴油机性能影响的研究[J].小型内燃机与摩托车,2001(5):5-7.

[9] 杜巍,刘福水,李志杰.增压柴油机排气压力变化规律的实验研究[J].北京理工大学学报,2009,29(1):18-22.

[10] 朱骏,王绍明,崔毅,等.增压6缸柴油机排气压力波变化规律的试验研究[J].内燃机工程,2011,32(2):28-32.

[11] 穆振仟.大型船用柴油机进排气性能的模拟仿真与试验研究[D].济南:山东大学,2018.

[12] 黄开胜,张尧,刘刚,等.排气压力对发动机性能的影响研究[J].内燃机工程,2017,38(5):108-112.

[13] 刘延波,褚超美,凌建群.增压柴油机排气管压力波脉动特性的试验研究[J].内燃机工程,2014,35(1):121-124.

[14] 李加旺,田身军,李德银,等.集成排气歧管缸盖的设计与优化[J].内燃机与动力装置,2019,36(1):51-57.

[15] 尹升,毕玉华,张生斌,等.高压共轨4缸柴油机进排气压力波动试验研究[J].农业装备与车辆工程,2018,56(5):1-6.

Effect of the cylinder head exhaust duct structure optimization on

diesel engine performance

LI Lili, ZHAO Peng, JIA Xichen

Abstract:In order to enlarge the exhaust flow coefficient of cylinder head exhaust duct and improve diesel engine performance, a 6-cylinder diesel engine is selected as an example, the structure of cylinder head exhaust channel is optimized, and the engine performance before and after the optimization is studied experimentally. The results show that the average flow coefficient of the cylinder head exhaust duct increases by 6.7% after optimization. The mean value of inlet and exhaust pressure pulse both with original and new cylinder head exhaust duct of diesel engine increases with the increase of torque and speed. The average value of intake pressure of the new cylinder head exhaust duct is larger than that of the original one, and the average value of exhaust pressure is smaller. The combustion duration of the new cylinder head exhaust duct is shortened and its combustion center is closer to the top dead center. NOx emissions are reduced by 11% to 17%, and fuel consumption is reduced by about 1 g/(kW·h). New cylinder head exhaust duct is more helpful to improve the diesel engine charging efficiency, improve the combustion quality of the working fluid, and then reduce fuel consumption.

Keywords:exhaust pressure;pumping loss;air intake flow;cylinder head exhaust duct;structural optimization(責任编辑:刘丽君)

收稿日期:2022-08-25

基金项目:山东省重点研发计划项目(2020GXGC011004)

第一作者简介:李丽丽(1981—),女,山东潍坊人,高级工程师,主要研究方向为柴油机性能开发,E-mail:lilili@weichai.com。