磁瓦柔性成像新型LED光源热阻分析与计算

刘培勇,苏 龙,梁亚峰,王青春

(成都航空职业技术学院 汽车工程学院,成都 610100)

铁氧体磁瓦是一种瓦状永磁体,主要在永磁直流电机中用来产生恒定磁势源[1]。永磁电机在汽车、计算机等行业应用广泛,致使铁氧体磁瓦需求量巨大。铁氧体磁瓦需要经过球磨、压制成型、烧结和磨削等工序制成[2],很多因素都会导致磁瓦出现裂纹、崩块、掉角和偏磨等多种缺陷。磁瓦质量对永磁电机的性能有较大影响,需要剔除缺陷磁瓦。引入机器视觉技术,可对磁瓦表面缺陷进行快速、准确和非接触的实时在线检测,是磁瓦表面缺陷检测技术发展的方向。

由于磁瓦型号规格众多,表面颜色灰暗,经磨削加工的空间曲面和众多倒角面对光照方向敏感,极易形成局部反光;磨痕纹理也可能掩盖裂纹缺陷,这些情况都会导致磁瓦图像处理难度增大。因此,磁瓦表面缺陷检测的难点之一是实时获取高质量的磁瓦图像。实验表明,采用市面上的通用光源照明,难以保证对磁瓦各检测表面均获得高质量的图像,也难以满足磁瓦在运动成像时对光照度的要求。为解决上述问题,本文设计开发了磁瓦柔性成像大功率新型发光二极管(Light Emitting Diode,LED)光源(以下简称光源)。该光源可根据成像需要,配置不同功率的光源板。如对于磁瓦尺寸测量工作,为提高精度,选用像素较高的acA1920-50gm型工业相机,其分辨率为1 920×1 200。基于该型相机技术参数和运动成像曝光时间要求,经计算,光源选用60颗LUXEON TX L1T2-4070000000000型号的大功率LED灯珠。在结温为85 ℃条件下,该型号LED的典型驱动电压为2.86 V时,其驱动电流为1 A,则对应耗散功率Pd为2.86 W,光源总功率P为171.6 W。光源功率较大,必须对其散热性能进行校验。

1 LED光源散热分析

1.1 LED热阻模型分析

LED散热控制极为重要,LED光源的可靠性主要依赖于光源的散热性能[3]。LED结温对LED寿命、光通量、驱动电压等都有明显影响,在散热不良时,LED结温很容易超过最大允许值而导致LED损坏。因此必须对光源进行热设计和热校验,确保光源工作稳定可靠。

LED光源散热性能主要取决于光源良好的导热性能和散热结构。刘佳欣等[4]采用纳米银膏作为芯片固晶材料,为大功率发光二极管提供良好的散热通道,可有效降低芯片结温并提高器件可靠性。金德智等[5]对LED植物灯散热板进行散热优化设计,使其散热效果达到最佳,而且生产工艺简单。Hamida等[6]设计了一种用于LED散热的翅片微通道,使用Al2O3水纳米流体流经该微通道进行对流传热,并通过优化其几何形状来最大程度地提高传热效率。这些方法对提高LED光源的散热性能效果明显,但因为成本原因,并不适用于单件小批量生产。

在传热学中,傅里叶定律是热传导的基本原理。对于一维热传导,傅里叶定律基本表达式[7]为:

(1)

散热首先要保证良好的导热。由于温差的存在,热量会从温度高的点向温度低的点传递。热量在传递过程中遇到的阻力,称为热阻R。设温度高的点的温度为Th,温度低的点的温度为Tl:

(2)

Th=QR+Tl。

(3)

对于热流经过截面积不变的平板,导热热阻R为:

(4)

目前来说,大功率LED输入电功率中只有不到40%的小部分转化为辐射通量[8],其大部分转化为热量。在工程实践中,一般都忽略转化为光的那部分功率,并假设输入电功率都转变成了热量。

图1为本设计中LED的热系统结构和一维热传导模型。在热系统结构上,采用了热电分离结构;为减小热阻,LED散热焊盘焊接在铝基板上,并在铝基板和散热安装板之间涂覆导热性能良好的导热硅脂。在本模型中,LED以传导散热为主,辐射散热和对流散热比例极小,可忽略不计。其传导散热路径为:PN结热量经SiC衬底到LED散热焊盘→焊锡层→铝基板→导热硅脂→散热安装板→空气。根据LED热阻网络模型,以上各部分对应的热阻分别为RJS、RSM、RMG、RGB和RBA。设LED的PN结经传导散热路径到空气之间的总热阻为RJA,则有:

图1 LED热系统结构和热阻网络模型

RJA=RJS+RSM+RMG+RGB+RBA。

(5)

在LED工作热平衡后有:

TJ=RJAPd+TA。

(6)

式中:TJ为PN结的结温;Pd=Vf·If=2.86 W,为LED的耗散功率,即2个结点间传导的热功率;TA为环境温度。

在热平衡后,由图2可知,以每2个LED间隔的中心面为界,由于温度相同,热流不能再横向扩展,各个PN结产生的热量经过散热焊盘和铝基板等零部件向外传导。因此,可以把各LED的热传导通道视作独立通路,将LED热传导通道所对应的各零部件划分为形状相同、截面积相等的虚拟独立网格单元,以简化热阻计算。

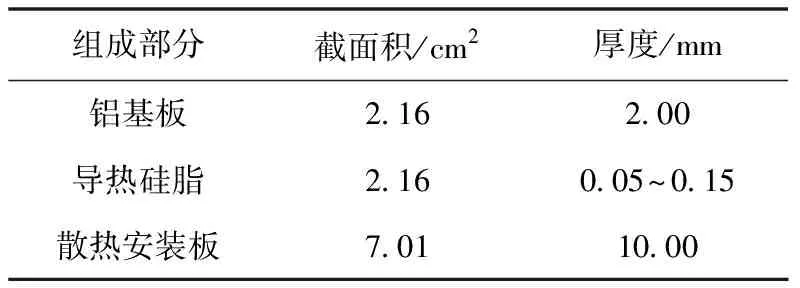

根据设计尺寸,按图3可以计算出一个LED分别对应的铝基板、导热硅脂和散热安装板所对应的热传导面积,如表1所示。图3中,S1、S2、S3、S4、S5分别为散热安装板的各散热表面。

图3 LED虚拟独立网格单元

表1 虚拟网格单元各组成部分的截面积与厚度

根据所选型号LED产品数据手册,在驱动电流为1 050 mA时,其PN结最高可承受温度为150 ℃,超过该温度则PN结可能被烧毁。由图4[9]可知,为延长使用寿命,保证LED性能,并留有足够的冗余量,在光源热平衡分析中,PN结温度按100 ℃计算。从图4可知,当PN结温度为100 ℃,其相对光输出量约为97.5%。

图4 归一化光输出与结温的关系

1.2 LED热阻计算

设最大环境温度为45 ℃,根据式(6)有:

(7)

由式(5)和式(7)有:

RBA=RJA-RJS-RSM-RMG-RGB=

19.23-RJS-RSM-RMG-RGB。

(8)

为求解RBA,需要分别求出RJS、RSM、RMG、RGB,求解过程如下所述。

1)由文献[9]可知:RJS=3 ℃/W。

2)求RSM。

热阻包括导热热阻和接触热阻。同一物体内部对热流所呈现出的热阻是导热热阻。2个固体接触表面之间,实际上只有少量凸起部分真正紧密接触,而大部分表面间形成导热不良的空气隙,阻碍热量传导,从而产生了接触热阻。通常采用热界面材料(Thermal Interface Material,TIM)填充于2个固体表面之间,消除其间的空气隙,降低它们之间的接触热阻,促使热量有效传导。在热平衡计算中,一般把接触热阻计算在热界面材料层,则对于热界面材料,其实际热阻为:

(9)

式中,Ri为接触热阻。

接触表面的平整度、光洁度、紧固压力,以及热界面材料的厚度、弹性模量、压缩量等实际使用条件,都会影响接触面的有效接触面积,进而对接触热阻产生影响。所以对于热界面材料,常用特定使用条件下的材料参量热阻抗Z来表征其导热性能。根据文献[10],热阻抗的测试计算表达式为:

(10)

式中:R为包括导热热阻和接触热阻的实际热阻;ΔT为热量流入面与流出面之间的温差,℃。

由式(10)可推出:

(11)

热阻抗是在整个接触区域上将实际热阻值归一化到单位面积上的结果,是对热界面材料层热性能的精确描述。

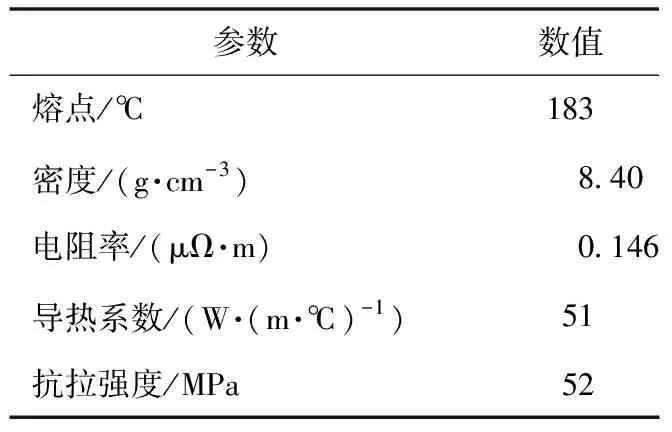

LED通过Sn63Pb37焊接于铝基板焊盘上,焊料填充于LED焊接面与铝基板焊盘之间并形成冶金键,使接触界面接触良好,有效消除了接触界面之间的空气间隙,所以其接触热阻可以忽略不计。由于LED的焊接质量对热传导具有重要影响,而且焊盘面积较小,仅有1.2 mm×1.4 mm=1.68 mm2,所以要求焊着率达到100%。如果存在焊接缺陷,会造成热阻增大甚至带来LED被烧毁的后果。

表2 Sn63Pb37焊层主要技术参数

焊料合金中主要成分为w(Sn)=63%和w(Pb)=37%,导热系数为51 W/(m·℃),其厚度一般在0.10~0.15 mm之间,计算时取中间值0.125 mm。由式(4)可得到焊层热阻为:

3)求RMG。

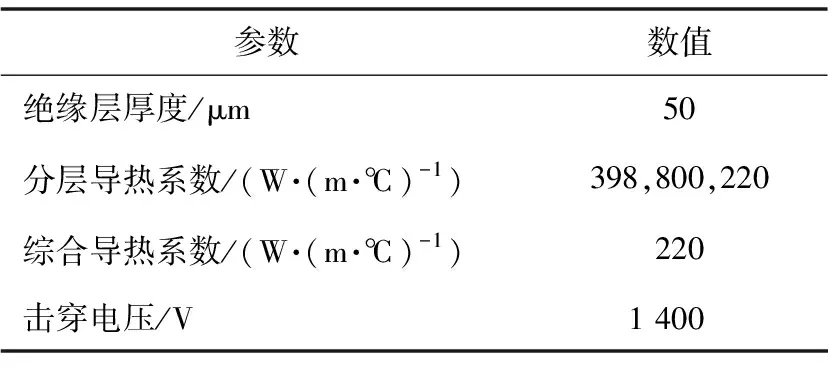

采用热驰DLC-CPCB铝基板,其特点是绝缘层采用类金刚石薄膜(Diamond Like Carbon,DLC)材料,该材料导热系数在800 W/(m·℃)以上,大于目前已知金属的热传导率,具有优良的导热性能和优良的绝缘性能。该铝基板导电层、导热绝缘层和金属基层分层导热系数为398,800,220 W/(m·℃),综合导热系数达到220 W/(m·℃),接近于铝材。

表3 热驰DLC-CPCB铝基板主要技术参数

铝基板用螺钉连接安装在散热安装板上,厚度为2 mm。其热阻为:

(13)

4)求RGB。

采用TG300导热硅脂作为铝基板和散热安装板之间的热界面材料,其技术参数见表4。

表4 TG300导热硅脂主要技术参数

(14)

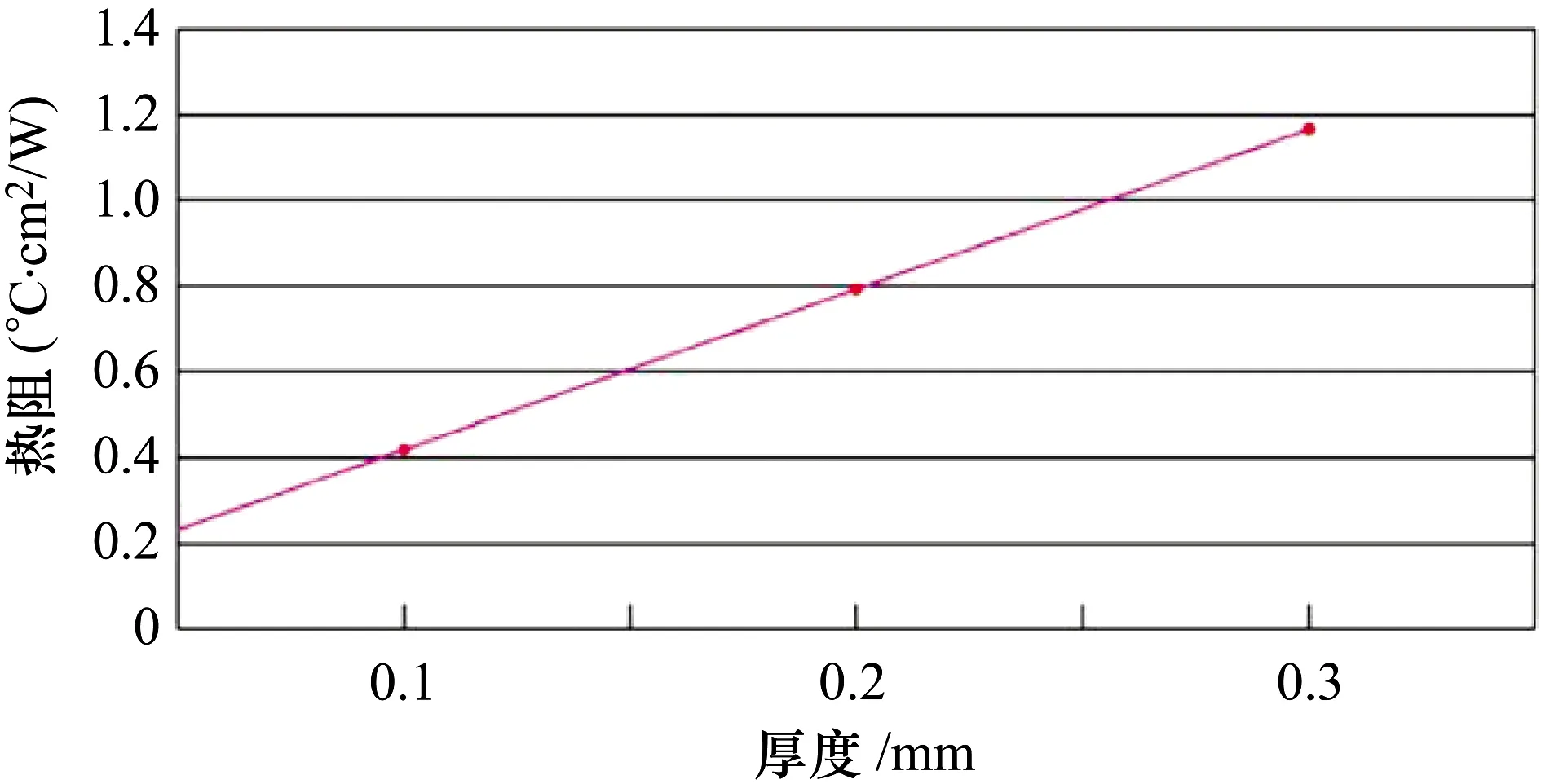

导热硅脂涂覆厚度一般在0.05~0.15 mm,如果取0.10 mm计算,从图5可知,热阻抗Z=0.42 ℃·cm2/W,根据式(11),导热硅脂涂覆层热阻为:

(15)

图5 TG300导热硅脂热阻与厚度的关系曲线

5)求RBA。

散热安装板是LED散热的主要部件,材料为6063铝合金,导热系数为201 W/(m·℃),散热效果良好。散热安装板采用黑色阳极氧化表面处理。同等条件下,黑色物体将热能对外辐射的能力高于非黑色物体。同时,阳极氧化表面处理生成的氧化膜表面具有纳米孔洞结构[11],增加了散热的表面积。在自然冷却条件下,经过黑色阳极氧化表面处理的散热器能将散热效率提高10%~15%,同时起到良好的防腐蚀的作用。RBA包括了散热安装板自身的传热热阻和与空气间的传热热阻。由式(8)有:

RBA=19.23-3-1.46-0.042-0.19≈14.54。

(16)

如图3所示,散热安装板对应于LED的独立虚拟网格单元所传导的热功率为Pd,则散热安装板与环境温度的设计温差Δt为:

Δt=RBAPd=14.54×2.86≈41.58。

(17)

可以根据散热安装板表面温度TDB计算LED灯珠PN结的温度TPN为:

TPN=TDB+4.692×2.86≈TDB+13.4。

(18)

为了保证LED灯珠PN结的温度不高于100 ℃,则散热安装板表面温度TDB不应高于86.6 ℃。

对于自然冷却散热,根据文献[12]计算散热安装板的散热量。其计算公式为:

(19)

式中:φ为热流量,W;A为换热面积,m2;C为查表系数;D为特征尺寸,m。

式(19)中的D除与平板尺寸有关外,还与散热面位置有关。所以需要根据散热面位置不同,分别计算各散热面所能散发的散热量,然后再对各散热面散发的散热量进行求和,即可求出总散热量。

在图3中,LED不在散热安装板中心位置,其温度分布并不均匀,但6063铝合金导热系数较高,独立虚拟网格单元对应的板件尺寸不大,则降低了这种影响。因此,为计算最大散热量,可以假定LED单元对应的板件在热平衡后,其散热表面温度与环境温度温差均为41.58 ℃。如图3所示,根据光源设计尺寸和式(19),光源安装散热板各表面S1、S2、S3、S4、S5的散热量计算结果如表4所示。

根据表4,安装散热板总散热量Q=Q1+Q2+Q3+Q4+Q5=0.42 W。基于光源现有结构的自然冷却散热功率,仅为LED耗散功率Pd=2.86 W的14.69%。对于自然冷却方式,散热器与空气的接触面积是决定散热器热阻的主要参数。鉴于光源安装位置和结构尺寸限制,以及因相机成像位置可调而不能产生遮挡的原因,难以对光源选装合适的散热器和散热风扇,也难以对光源结构进行调整以大量增加散热面积。所以光源不能满足散热性能要求。

表4 LED散热板各表面散热量计算

2 光源的控制

有鉴于此,光源考虑采用触发控制,触发后将光源点亮时间控制在1 000 μs内,单个LED实际功率P=0.003 4 W,大大降低了光源实际功率,有效解决了光源的散热问题,并可显著降低LED的PN结结温,从而保证光源性能。

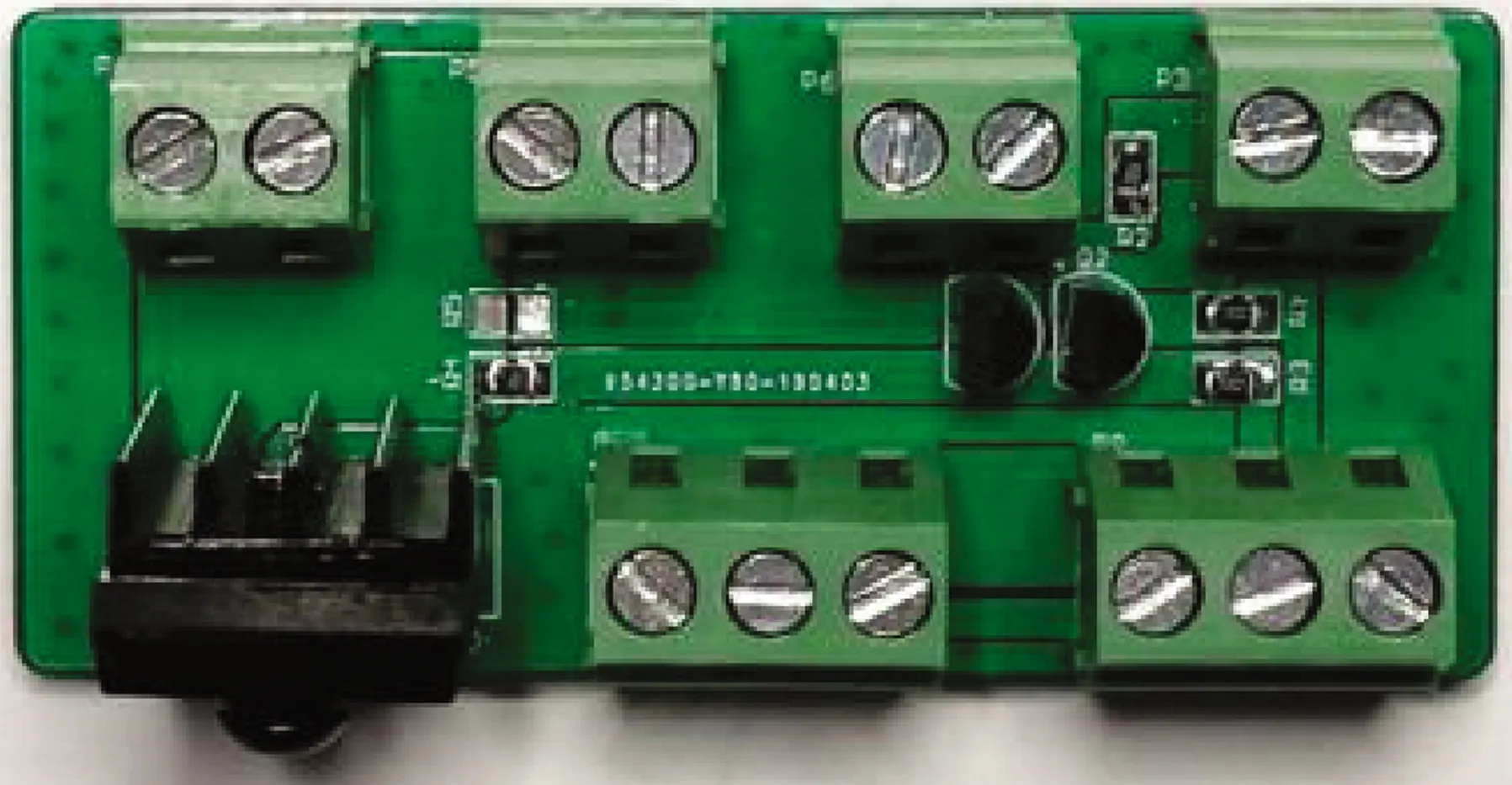

图6为光源触发控制电路板。光源主电路由IRFP4568PbF增强型MOS场效应管控制,该MOS管的导通由光电开关控制。当磁瓦到达成像位置时,触发光电开关,光电开关发出信号,在触发MOS管的同时,触发相机拍照,并可向可编程逻辑控制器(Programmable Logic Controller,PLC)发出光源点亮信号;光源的熄灭可由另一个光电开关触发或由PLC控制,以精确控制光源需要点亮的时间。

所有光源都是采用恒压控制,由1个程控直流稳压电源集中供电,电源电压可通过通信精确控制,并与各相机曝光时间相协调。

图6 光源触发控制电路板

3 实验结果

3.1 温升测试

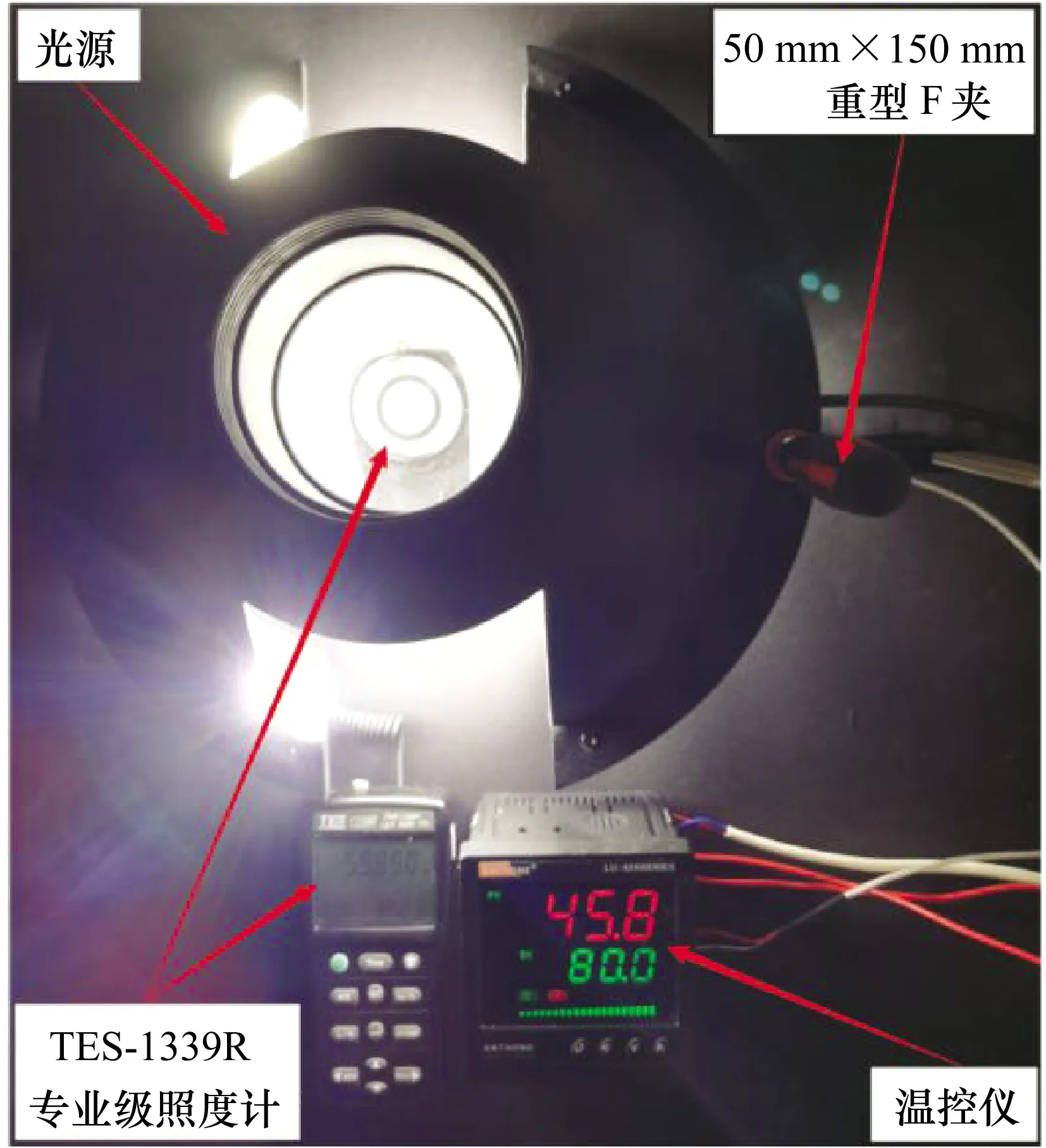

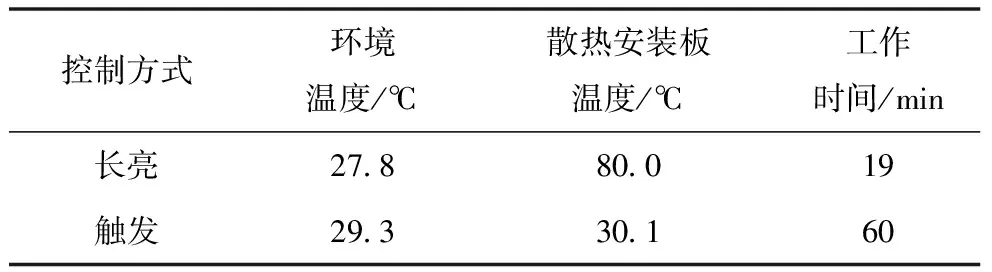

分别在长亮和触发2种控制方式下,采用温度传感器和温控仪测试散热安装板温度,并设定当散热安装板温度超过80 ℃则切断光源电源,并记录光源工作时间,如图7所示。为提高测试准确性,在温度传感器304不锈钢贴片与散热安装板之间涂覆一薄层散热硅脂,然后用医用胶布将该传感器贴片完全覆盖并粘在散热安装板上固定,最后用50 mm×150 mm德式重型F夹提供约40 psi(≈0.28 MPa)的压强。测试结果如表5所示。

图7 磁瓦柔性成像光源测试

表5 光源温升测试

从表5可知,对于触发控制,光源稳定工作1 h,散热安装板温升基本稳定在环境温度以上0.8 ℃,可以长期稳定工作;对于长亮控制,经过19 min,散热安装板温度即达到80 ℃,不能稳定工作。

3.2 照度测试

如图8所示,通过程控电源将光源驱动电流调整为1 000 mA,将光源遮光板调节在最下部位置,在距光源下底面5 mm的检测平面中心位置上,通过TES-1339R专业级照度计测量照度值大小,在散热安装板温度为45.8℃时测量值为59 890 lx,与光源设计值和仿真值相接近。

为避免图像模糊和拖尾等现象,对运动物体成像的曝光时间,应小于物体运动1个像素所对应的实际物理距离所需要的时间。厂家要求检测磁瓦最大尺寸为90 mm×72 mm,确定最大视野范围为100 mm×80 mm,检测速度按72块/min设计。为避免成像干扰,根据光源结构尺寸,确定磁瓦在输送带上的中心间距为210 mm,即磁瓦以252 mm/s的速度运动。如前所述,相机分辨率为1 920×1 200,则相机曝光时间t为:

(20)

对在检测线上按正常速度输送的、拱高和灰暗程度不同的典型磁瓦成像,相机型号为acA1920-50gm,曝光时间均为125 μs。图8中(a)图是对拱高较大、色泽较暗的磁瓦所成的像,(b)图是对拱高较小、色泽较浅的磁瓦所成的像。如图8所示,磁瓦图像清晰,对比度高,背景均匀,未出现拖尾等运动模糊现象,具有较高的成像质量。由于曝光时间留有较大裕量,光源亮度完全满足设计要求。

4 结论

通过构建LED光源热阻模型,基于LED虚拟独立网格单元方法解决了光源散热计算问题;通过将光源控制方式改进为触发控制,使光源发热功率降低为连续照明控制方式的1.2‰,从而解决了大功率磁瓦成像光源的散热问题。实验结果表明,磁瓦图像未出现拖尾等运动模糊现象,光源亮度满足对各型磁瓦的运动成像要求。本文设计的光源成本低,成像质量高;在实际检测工作中,光源未出现过热情况,工作性能稳定可靠,能满足大批量磁瓦表面缺陷实时在线检测成像要求。