电站锅炉集箱等承压部件提前失效原因及预防措施分析

周雪峰

(湖州市特种设备检测研究院 湖州 313000)

中、高参数锅炉由于压力和温度的提高在设计、制造和安装过程中不可避免地会使用厚壁材料和各种合金材料。厚壁材料和合金材料存在焊接层数多、可焊性较差、焊接过程线能量较大、相对薄壁结构不易进行质量检测等不利因素。为保证安全质量,从设计到安装环节均需精心控制各段质量,尤其是焊后热处理环节对于保证质量至关重要。焊后热处理目的是消除焊接或冷、热加工带来的残余应力,改善焊接接头的组织和性能,降低冷、热加工带来的局部应力,防止延迟裂纹的产生,是后期承压运行、保障安全的一道重要工序。

然而笔得在检验中经常发现由于未严格执行热处理工艺和疏于质量控制,造成了中、高参数锅炉承压部件提前(未使用或服役期不长)失效。本文通过举例并剖析历年来在电站锅炉部件制造监检和安装现场监检过程中发现的由于热处理不当造成承压部件失效的案例,深入分析监督检验过程中热处理工序时段存在的问题,从热处理设备、热处理工艺、过程及检验结果偏离标准规定等多方面分析问题形成的原因,并针对性提出相关措施,切实从制造、安装等源头上控制电站锅炉承压元件的安全质量。

1 热处理不当造成失效案例及原因浅析

1.1 案例1

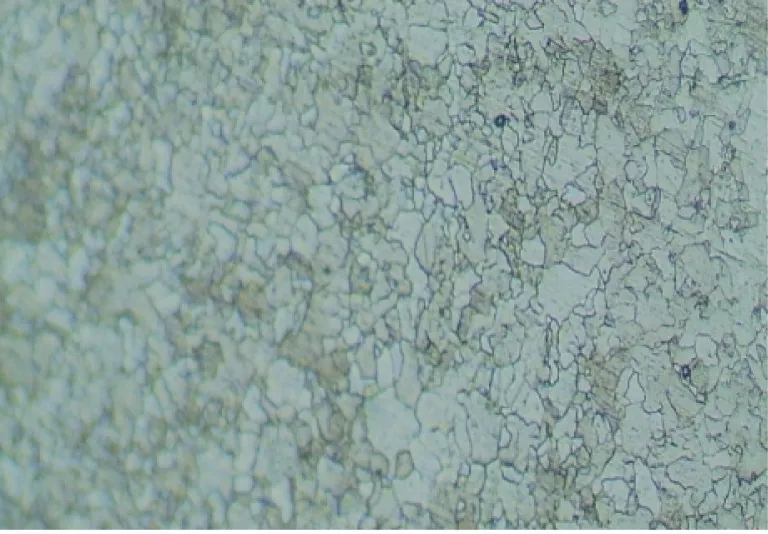

1)情况描述:某制造企业生产的8支屏式过热器进、出口集箱(以下简称屏过集箱),规格为φ219 mm×21 mm,材质为12Cr1MoVG。制造完成后依据用户要求按DL/T 773—2016《火电厂用12Cr1MoV 钢球化评级标准》进行金相组织分析[1],结果发现多数集箱母材金相组织出现珠光体或贝氏体形态消失等球化和硬度下降等现象,其中球化级别为4 级的有2 支,硬度测定为HB127、123;3.5 级的有3 支,硬度现场测定为HB135、138、140;剩余2 支为2 级、3 级,硬度测定为HB172、153。而用户要求球化级别不超过2.5级,本产品中有7 支均在2.5 级以上。该批屏过集箱的实景照片见图1 和图2,现场金相组织检测图像见图3~图8,部分评定结果见表1。

图1 屏过集箱

图2 屏过集箱1-1 现场金相取点位置

图3 屏过集箱1-1 端部1 金相组织(200×)

图4 屏过集箱1-1 端部1 金相组织(500×)

图5 屏过集箱1-1 近中段金相组织(200×)

图6 屏过集箱1-1 近中段金相组织(500×)

图7 屏过集箱1-4 端部1 金相组织(200×)

图8 屏过集箱1-5 端部1 金相组织(200×)

表1 部分屏过集箱金相组织分析结果

2)原因分析:该制造单位生产A 级锅炉部件,配备了热处理炉(见图9、图10)和局部热处理设备。该单位热处理工艺规定:对于集箱类部件,一般入热处理炉进行整体热处理完成焊后热处理工序;对于具有弯管或多维立体形状的不规则管状设备,采取局部热处理设备(加热装置)对焊缝进行热处理。

图9 热处理炉全貌

图10 热处理炉加热装置

对该设备和处理过程进行检查后发现存在下列问题(见表2):热处理炉内加热装置均设置在炉底部,两侧面未设置加热装置;同样热电偶仅设置于炉底部,中上部则未设置。制造单位将本产品8 支屏过集箱放入该炉中作为一批处理,放满待处理工件后,由于工件叠加原因,底部热电偶测到的温度不能真实反映位于装炉中上部的工件温度,叠放于下部的工件出现超温现象导致金相组织异常变化;用于控温测温的热电偶未定期进行校验,使测得的温度偏离规定值,当温度偏高时引发超出热处理工艺卡规定的该材料温度上限,直接导致部件金相组织和硬度等指标不合格;该热处理炉未按GB/T 9452—2012《热处理炉有效加热区测定方法》的要求进行有效加热区和温度均匀性定期检测,导致炉内各层面温度存在梯度差,也造成了部分组织及理化指标不符合要求;炉内耐火绝热层损坏后未及时修复,影响热处理效果。本产品出现严重球化是由于热处理设备相关问题和执行工艺不严造成。

表2 热处理炉检查发现问题

1.2 案例2

1)情况描述:为某单位生产的过热器集箱上接管,在热处理过程中由于加热温度设置错误,造成该批材料外壁颜色发蓝、氧化皮层明显且脱落,实景照片见图11;金相检测发现晶粒粗大,片层状珠光体形态变化等,不同倍数的金相组织见图12、图13。

图11 接管实样

图12 接管金相组织(200×)

图13 接管金相组织(500×)

2)原因:热处理工艺和管理上存在缺陷,如缺少部件专用热处理工艺,仅根据通用工艺进行,容易造成恒温温度和恒温时间等工艺参数选错;热处理作业人员责任心不强。

1.3 案例3

对某电站锅炉(额定蒸发量为220 t/h,额定工作压力和温度分别为9.8 MPa、540 ℃)安装现场监检,汇总了如下热处理问题:

1)屏式过热器进口集箱(12Cr1MoVG 材质)与低温过热器出口集箱间连通管(20G 材质,φ273 mm×16 mm)的连接焊缝为异种钢焊缝,该热处理工艺卡制定时热处理恒温温度和时间以12Cr1MoVG 材质进行选择,恒温温度和时间未按相应规范要求进行选择,工艺执行后影响热处理结果。

2)对结构特殊的三通等管件焊缝采取局部热处理时,未全部包覆该管件造成温度不均;管状部件焊缝热处理时两端管口未绝热封堵,内、外壁存在较大温度梯度;保温材料覆盖宽度不足(没有达到标准要求的2 倍加热带宽度)、厚度不足,保温层捆扎使用铁丝且捆扎处压缩成沟,导热系数增大,影响保温效果;由于存在上述问题,导致热处理效果差,还产生了附加应力。

3)12Cr1MoVG 材质焊缝、规格为φ325 mm×16 mm 的主蒸汽母管,工艺需要进行焊前预热的,在实际执行中未进行;焊后没有立即进行热处理,也没有进行后热(消氢)处理,且工艺卡和焊接及热处理作业指导书也没有对出现这种情况需要进行后热处理的规定。

4)安装现场常见同批次处理焊口数超出热处理设备规定,导致一些焊口未进行温度等参数的全程监控和记录。

5)安装期间时值春末夏初,雷阵雨时常出现,安装现场对置放于露天的工件因气候突变未采取相关措施,影响处理效果。

6)热电偶均采用绑扎的安装方式,热电偶夹于工件(焊缝等)与加热装置中间,热电偶端部直接受到烘烤,所显示热处理恒温温度具有正误差,不能代表工件实际温度。

7)部分热处理实时曲线不能真实反映热处理设备和热处理过程实况;热处理人员未准确如实填写热处理记录、未注明曲线代表具体焊口号、对过程全程未进行有效跟踪;热处理责任人员未严格把好工艺制定及交底关、热处理记录报告及曲线与工艺一致性审核关。

2 预防措施分析

2.1 基于热处理工序监检的防范措施

热处理工序在承压设备制造和现场安装中具有及时性显著特点。在制造和现场安装监检至热处理工序前夕,应及时核查热处理作业指导书和工艺卡的制定情况、热处理人员(责任人员和现场实施作业人员)和热处理设备配置情况。热处理开始后应及时至现场监检,而不是只在事后对热处理记录、报告和曲线进行核查。对热处理设备现场检查内容应包括整套热处理设备的完整性和完好性;热电偶及相关仪表等是否在规定的检定有效期内,尤其应核查热电偶的检定情况;过程曲线记录打印设备是否可用,应在热处理工序开始前至现场进行测试检查。热处理过程中应经常至现场跟踪检查,检查现场热电偶放置数量及热电偶安装是否符合要求,保温层厚度及捆扎等是否符合要求,曲线是否在正常跟踪打印,必要时用测温仪测定现场热处理温度。热处理结束后及时检查相关记录、曲线是否符合要求,并检查焊缝硬度测定情况,硬度测定值是否符合相关技术标准的要求,出现硬度值不符合要求的应核查是否已进行后续的金相检测或重新热处理等程序。

2.2 制造和安装单位在热处理工序实施过程应采取的措施

中、高参数锅炉材料和规格繁多,热处理工作应符合相关规程、标准的要求,对将付诸制造和安装的锅炉从质量计划、工序实施过程中对本项目热处理子项予以规定并与相关人员交底,对于现场安装过程涉及的热处理范围更广(不同材质规格汇集),因此必须在开始前按相应规程、标准中要求制定出具体需要进行热处理的相应范围,分材料材质、材料规格等类别不同分别编制详细的热处理工艺,按质量体系的规定及时履行审核、审批手续。热处理人员应由熟练且具备相应专业知识和现场操作能力、富有工作责任心的人员担任。施工单位应加强对热处理人员的管理,由于热处理时间长,有时为了不占用施工电源安排在晚上进行热处理,这些给现场管理带来了挑战,因此必须加强现场值班的管理。对热处理过程中出现的用电故障、气候突变等异常情况要有预案,能充分应对并保障热处理结果不偏离规定。

承压设备制造在分工中越来越细化,部件制造和安装单位将热处理子项分包也成为一种常业态,有相当部分元件、部件被分包,有相当的无损检测专业机构进行该项工作,能力水平难免会参差不齐。如何考量分包质量,委托单位应在分包前对该单位进行评审,特别应注意核查这些单位的热处理能力、设备状态和工艺能力等是否符合相应规程与技术标准的规定;监检单位则应对上述工作进行现场检查、确认。对于承压设备制造单位,一般都有相应热处理炉,应定期检查热处理炉是否符合相关规定,GB/T 9452—2012 中规定的有效加热区温度均匀性测试有无定期进行、测试不能满足要求时是否及时处理。对于局部热处理,加热带、保温层宽度等是否符合标准要求;三通、阀门等异形管件的热处理包扎范围是否符合标准要求;热电偶安装、放置部位和数量是否符合要求。曲线实时打印是否真实有效;杜绝人为修改温度、时间等记录数据[2]。

3 结束语

在对某锅炉部件制造单位进行产品制造监检时,时有发现由于热处理不当造成集箱、管系微观组织和硬度等理化指标不符合规范或用户要求而被判废。一方面浪费了材料,消耗了工时,由于材料为厚壁、合金材质等,其价值高昂,造成了制造企业不小的经济损失;另一方面也耽误了用户现场安装进度。近年来,尤其在《市场监管总局办公厅关于开展电站锅炉范围内管道隐患专项排查整治的通知》(市监特函〔2018〕515 号)发布以来[3],笔得在本辖区内电站锅炉范围内管道、本体主要连接管道的安装监检和定期停炉检验中,发现了部分管道组成件出现严重球化等状况,甚至有刚投运1年、运行小时数不足2 000 h 的锅炉,同时在制造监检中也发现了类似状况,这些已引起上级主管部门的关注。而问题的产生源于有部分组成件在制造、安装过程中热处理工序出现偏差,因此加强对热处理全过程的有效监检已是当务之急。