低负荷下四角切圆锅炉NOx优化控制

童家麟,邹玉凤,郑建平,茅建波,叶学民

(1.杭州意能电力技术有限公司,浙江 杭州 310014;2.华北电力大学 动力工程系,河北 保定 071003)

近年来,可再生能源发电大规模并网,其对电网调峰能力的需求不断提升,燃煤机组作为电网中的基础调节能源,势必将承担更为频繁、深入的调峰任务[1]。燃煤机组低负荷NOx控制性能是影响其深度调峰和灵活性改造的关键因素之一。

针对机组深度调峰过程中可能出现的炉膛温度明显下降和燃烧不稳定等现象,目前已有许多研究报道。刘综绪等[2]研究了不同负荷下600 MW四角切圆锅炉低挥发分煤的掺烧比例上限,并通过精细化燃烧调整,摸索出低负荷下锅炉稳燃的措施,为同类型锅炉的深度调峰提供了参考;Wang等[3]提出一种具有偏心二次空气布置的新型旋流燃烧器,实现了锅炉的超低负荷稳定燃烧,最低稳燃负荷达到30%额定负荷;鲁学斌等[4]通过对某600 MW超临界四墙切圆直流锅炉进行燃煤掺配比例优化、制粉系统特性优化、炉膛燃烧调整、磨煤机运行方式调整等试验,解决了机组深度调峰期间低负荷工况下水冷壁超温、脱硝系统入口温度低等问题。

与常规负荷相比,低负荷运行时炉膛出口NOx体积分数上升,而煤种、风量、磨煤机出力等微小变化都可能使锅炉偏离正常燃烧状况[5]。相关研究[6-8]通过调整优化煤种和配风等措施保证了锅炉燃烧稳定性,提出了锅炉低负荷运行的优化方案。这些措施主要包括精细调整煤量配比、过量空气系数、磨组组合、一次风配比等。吕洪坤等[9]针对锅炉低负荷运行时存在的投运燃烧器层截面温度下降、选择性催化还原(selective catalytic rednction,SCR)烟气温度偏低、NOx体积分数大幅升高等问题,提出了提高锅炉运行O2体积分数和烟气再循环改造2种优化方案;Chang等[10]针对某630 MW四角切圆锅炉,建立了包括流动、燃烧及NOx生成的综合计算流体力学(computational fluid dynamics,CFD)模型,发现-15°的燃烧器倾角有利于煤粉燃烧和NOx排放。另外,还有学者[11-13]研究了低负荷下煤粉细度、O2体积分数等对锅炉燃烧稳定和NOx生成的影响。王亨海等[14]在某亚临界机组改造后,研究发现采用高速射流燃尽风可使锅炉燃烧效率与改造前保持一致,炉膛出口温度分布和O2体积分数分布较为均匀,NOx排放量明显降低,该研究为低负荷下控制NOx生成提供了方向;佟傅恒等[15]研究了某660 MW四角切圆锅炉在超低负荷下的稳燃性能,发现20%额定负荷下主燃区存在火焰贴壁现象。此外,运行实践表明,部分机组在超低负荷下燃烧稳定性差,易发生火焰贴壁现象[16],造成水冷壁结渣等危害,这也在很大程度上限制了机组向更低负荷进一步调峰的可能。

上述分析表明,已有研究主要关注低负荷下对配煤、煤粉细度、过量空气系数、一二次风比例等的优化,而在燃尽风量及燃尽风来源优化、配煤协调配风等方面关注较少,对炉内燃烧特性有待进一步深入研究。为此,本文针对某600 MW四角切圆煤粉炉开展数值模拟,分析燃尽风量、配煤-配风方式和热一次风代替燃尽风对30%额定负荷下的炉内温度场、组分场的影响,在保证煤粉燃尽率的前提下,提出有效控制NOx排放的措施,旨在为进一步向超低负荷深度调峰提供方向。

1 物理模型

研究对象为上海锅炉厂生产的600 MW燃烧锅炉,规格为单炉膛、亚临界压力、一次中间再热、自然循环П型汽包炉。炉膛高62.7 m、宽19.5 m、深17.4 m。燃烧系统采用四角切圆布置,锅炉三维模型和风口布置如图1所示。主燃区配备6层一次风,由下至上为A—F,各一次风燃烧器上下分别布置一层二次风喷口(aa、ab、bc、cd、de、ef、ff),最上层燃烧器上侧布置一层紧凑式燃尽风(over fire air,OFA)喷口。主燃区上方的燃尽区布置7层分离式燃尽风(separated OFA,SOFA)喷口(以下简称燃尽风),可帮助煤粉充分燃烧。风口结构见表1。模拟选用锅炉设计煤种(活鸡兔矿烟煤),表2为收到基元素分析和工业分析,表2中除低位发热量外,其余参数均为质量分数。

表1 风口结构Tab.1 Air outlet structure

表2 收到基元素分析和工业分析Tab.2 As-receive basis element analysis and industrial analysis

图1 锅炉三维模型和风口布置示意图Fig.1 Diagram of 3D boiler model and air outlet

2 数学模型和计算方法

2.1 计算模型与边界条件

煤粉燃烧过程包含煤粉的热解、燃烧、湍流流动及传热传质等一系列复杂的物理化学过程[7]。模拟中包括多个计算模型:采用标准k-ε模型模拟气相湍流运动;采用动力/扩散控制反应速率模型模拟焦炭燃烧;采用P1辐射模型模拟辐射传热[17];采用颗粒随机轨道模型模拟煤粉颗粒的湍流运动;采用双方程平行竞争反应模型模拟煤的热解过程;采用涡耗散模型模拟组分输运和气相燃烧,双步反应模拟挥发分析出燃烧[18-19],并通过后处理方法获得NOx的组分分布。

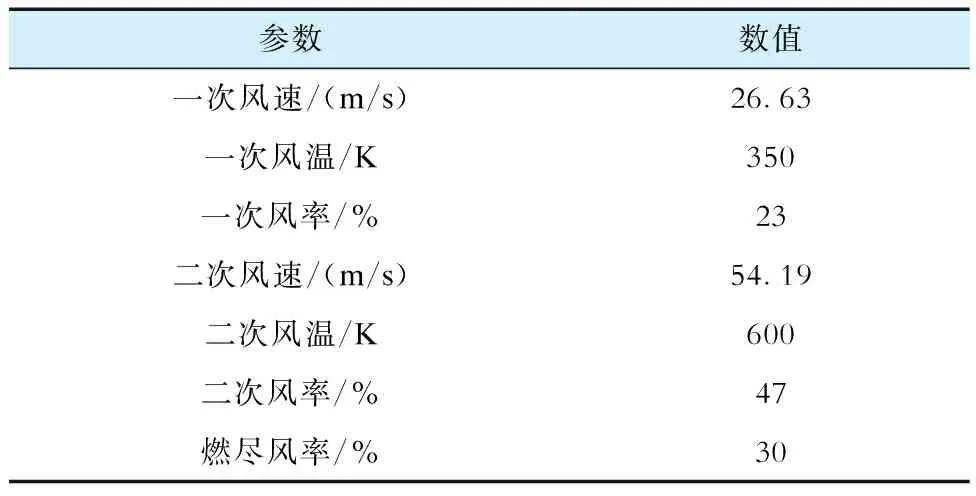

模拟采用稳态计算方法,选择双精度求解器;燃烧器喷口和一/二次风喷口均采用速度入口边界条件,其速度和温度按照锅炉实际运行参数设置,见表3,出口采用出流边界条件。炉膛壁面采用无滑移边界条件,壁面热交换采用温度边界条件,煤粉颗粒分布服从Rosin-Rammler分布。压力-速度耦合采用Simple算法进行求解,压力求解采用标准离散方式;组分、速度和动量等求解采用一阶迎风格式。除能量残差外,当所有变量的残差均降到低于10-4时,认为计算收敛,而能量残差值的收敛标准为低于10-5。

表3 锅炉运行参数Tab.3 Boiler operation parameters

2.2 网格划分及无关性验证

根据炉膛结构特点,采用ICEM-CFD软件对模型进行结构化网格划分,将其划分为5个区域:冷灰斗区、主燃区、还原区、燃尽区和炉膛上部区域,如图1所示。本文主要研究炉膛内的燃烧和流动特性,为简化模拟计算,在建模过程中对过热器、再热器等区域进行了简化。模型中风口也适当简化,炉膛主燃区网格进行加密处理,各连接面使用交界面进行数据交换,以防止2个面的网格质量和网格形状差异较大而引起误差。主燃区和燃尽区布置有喷口,且该区域网格线方向与流动方向趋于一致,以避免伪扩散的发生。

网格由多个结构化网格组成,各网格质量均在0.6以上。为避免网格质量与疏密程度对模拟结果的影响,需对网格进行无关性验证。为此,选用4种网格计算满负荷下的炉内燃烧特性,表4对比了4种网格数下的炉膛出口O2体积分数、烟温和NOx体积分数等。结果表明,当网格数从130万增至240万时,各参数的变化均小于5%,但计算时长却增加55%以上。考虑到计算精度和计算时长,本文选择165万网格数开展后续计算。

表4 网格无关性验证Tab.4 Grid independence verification

2.3 模型验证

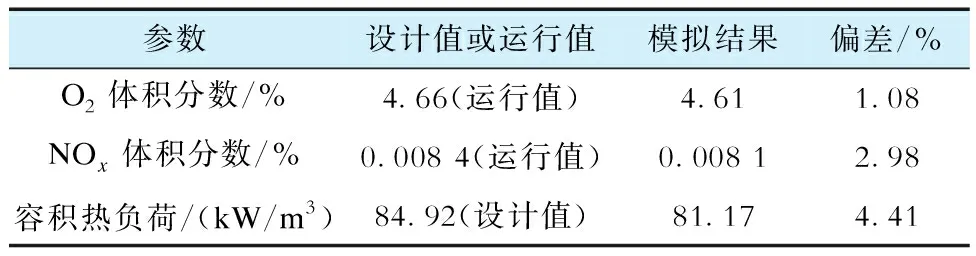

参考文献[20],表5对比了锅炉在满负荷下O2和NOx体积分数的模拟值和运行值,以及炉膛容积热负荷模拟值和设计值。O2和NOx体积分数运行值的监测点位置为SCR装置入口处,模拟值是在炉膛出口处通过面积加权计算所得;容积热负荷为:燃料消耗量×燃料低热值/炉膛容积。由表5可知:O2与NOx体积分数的模拟值与运行值间的偏差分别为1.08%和2.98%;炉膛容积热负荷的模拟值与设计值间偏差为4.41%。由此可知,各参数偏差均在合理范围内,保证了所选数学模型和数值模拟的可靠性和准确性。

表5 锅炉设计值或运行值与模拟结果对比Tab.5 Comparisons of calculated,operational and simulated results

2.4 模拟工况

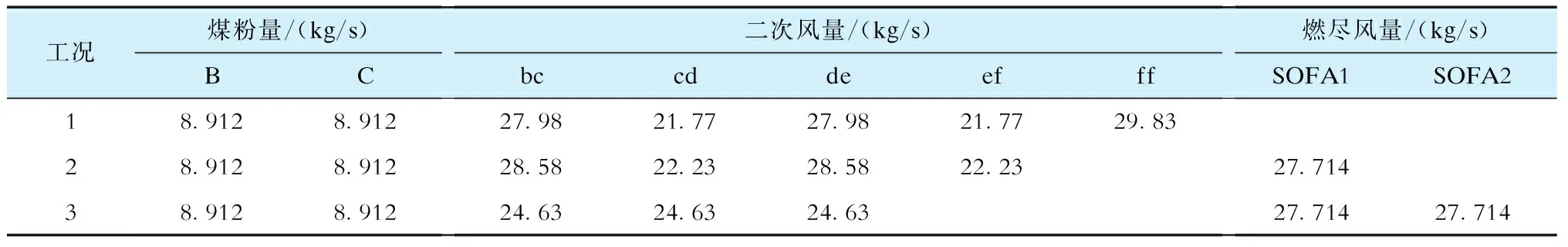

模拟包括16个工况,针对30%额定负荷下炉内煤粉燃烧,主要分为3部分:第1部分按减少非必要的二次风量、增加燃尽风量进行调整,即工况1—3;第2部分将煤粉量分配方式与二次风量分配方式相结合,即配煤-配风方式,其中工况4—6采用均等配煤方式,工况7—9采用正塔配煤方式,工况10—12采用倒塔配煤方式,工况4、7、10采用均等配风方式,工况5、8、11采用正塔配风方式,工况6、9、12采用倒塔配风方式;第3部分为工况13—16,其中工况13为原工况,投入3层二次风和2层燃尽风,工况14是将热一次风作为高速燃尽风送入燃尽风口,工况15较工况14增加了1层燃尽风,而工况16则是在工况14的基础上采用正塔配煤、倒塔配风方式。各模拟工况具体参数见表6—表8。

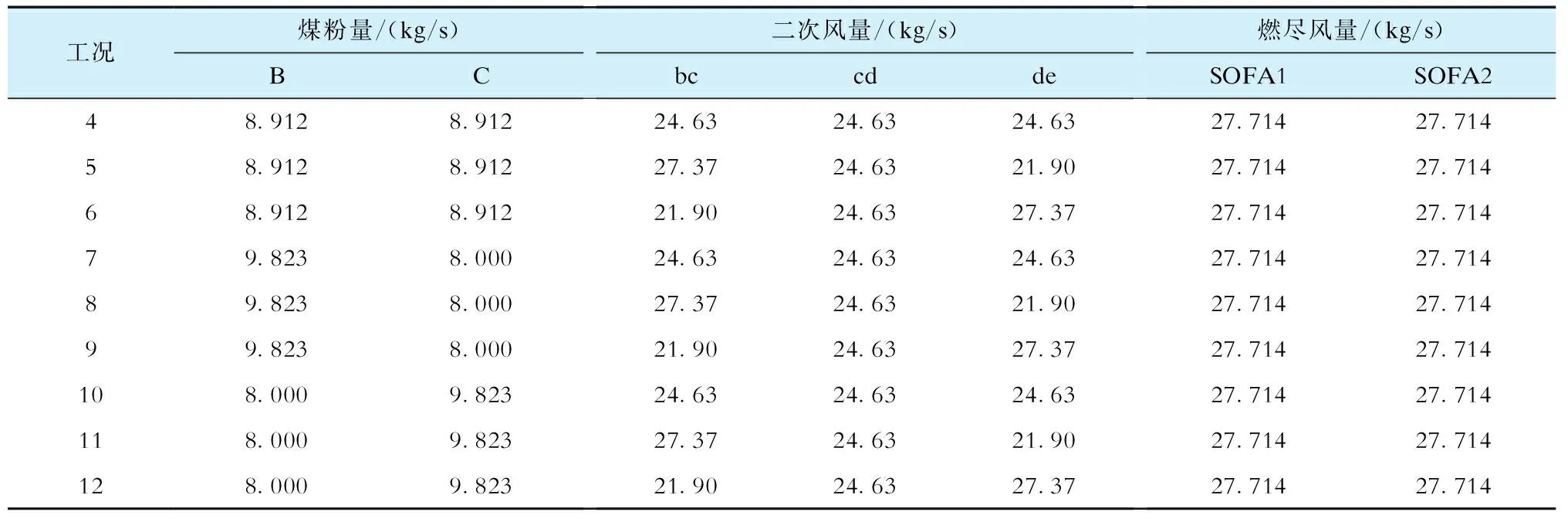

表6 增加燃尽风量调整方式Tab.6 Adjustment mode of increasing burnout air flowrate

表7 配煤-配风方式Tab.7 Redistributing coal-air mode

表8 热一次风代替燃尽风方式Tab.8 Mode of hot primary air replacing burnout air

3 结果与分析

3.1 燃尽风量对炉内燃烧的影响

锅炉在低负荷下运行时,炉内温度较低,导致煤粉着火推迟、困难,火焰稳定性差,炉膛出口温度降低,生成的NOx体积分数较高。而燃尽风量变化对NOx生成有一定抑制作用[21],加入燃尽风可实现空气分级,从而有效降低NOx的生成。如表6中的工况1—3所示,3个工况下将对稳燃影响不大的二次风量(ef、ff层)上移至燃尽风层,工况之间燃尽风增量为27.714 kg/s,炉膛中心截面温度分布如图2所示。工况1下的燃烧高温区主要集中在燃烧器喷口附近;工况2和3下主燃区虽然二次风量减少,但炉膛火焰充满度良好,表明减少附近没有燃煤投入的二次风层(ef、ff)对煤粉稳燃影响不大。

图2 不同燃尽风量下炉膛中心截面的温度分布Fig.2 Temperature distribution of furnace center section under different burnout air flowrates

锅炉设计时在节点功能区(bc、de、ff二次风层)布置有贴壁风,一方面可以阻挡煤粉气流直接冲刷水冷壁,另一方面补充水冷壁附近的O2体积分数,稀释并反应掉部分还原性气体,因此一定程度上可以防止高温腐蚀[22]。此外,工况2和3均保持了较高的一次风速,避免了煤粉过短的着火距离。

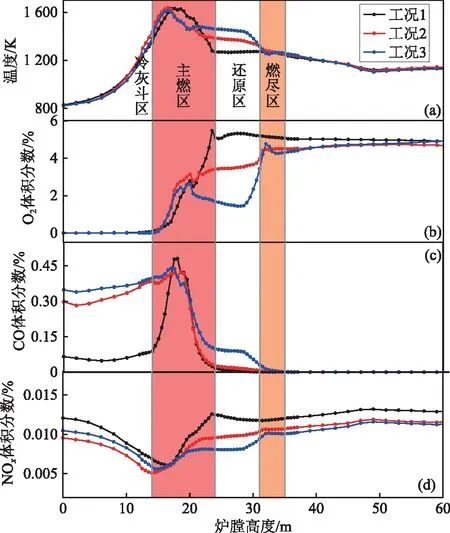

图3为不同燃尽风量下沿炉膛高度方向上的平均烟温及O2、CO和NOx体积分数分布,各参数取值为沿高度方向上的炉膛横截面平均值,阴影部分分别表示主燃区和燃尽区(下同)。其中,主燃区主要用于燃烧和稳定火焰的区域,本文主燃区范围从最底层燃烧器下方1 m到最高层燃烧器上方1 m,即文中标高14~24 m处。该区域煤粉与空气接触燃烧,各变量变化趋势最为明显。

图3 不同燃尽风量下沿炉膛高度方向上的平均温度及O2、CO、NOx体积分数分布Fig.3 Averaged temperature,O2 volume percentage,CO volume percentage and NOx volume percentage distribution along the furnace height under different burnout air flowrates

由图3(a)可知:工况1未补入燃尽风,二次风量较足,因此在炉内主燃区温度较高,但主燃区上部较多的二次风使炉内平均温度下降较快;工况2因关停标高为24 m的二次风口ff,因此炉内温度下降变缓,且在22 m处炉内温度高于工况1;工况3是在工况2基础上关停标高为22 m的二次风口ef,该工况下在20 m处炉内温度高于工况1。各工况在还原区温度变化趋于平稳,其中工况2和3下还原区平均温度分别比工况1高84 K和144 K。因此低负荷下,关停ef和ff风口,能够减缓炉膛温度下降,使高温区扩大。

图3(b)表明:相较于工况1,工况2和3主燃区的二次风量逐渐减少,而煤粉燃烧需消耗大量O2,因此主燃区上部O2体积分数明显降低,其中工况3的O2体积分数最低。因工况2和3减少的二次风量全部补入燃尽风中,使炉内O2体积分数在标高31 m处快速上升。

又因工况2和3下主燃区二次风量减少,使得燃烧生成CO增多,如图3(c)所示,因此冷灰斗区和主燃区内CO体积分数较高。另外,工况3下主燃区二次风量相对较少,因此还原区O2体积分数有所下降,使得燃烧生成的CO不能完全反应,当燃尽风补入后,CO体积分数趋于0。

图3(d)表明:工况1中无燃尽风,且二次风量充足,因此煤粉燃烧反应完全,炉内还原性气氛较弱,故主燃区内燃烧生成大量NOx;随着燃尽风的补入,工况2和3下主燃区内燃烧不完全程度增大,因此炉内还原性气氛逐渐增强,使得炉内NOx体积分数明显降低,这与文献[7]得出结论一致。

图4为炉膛出口NOx体积分数、燃尽率和NOx减排率变化。由图4可知,随燃尽风量增加,出口NOx体积分数逐渐降低,且煤粉燃尽率提高,与原工况(工况1)相比,工况2和3下炉膛出口NOx体积分数分别降低0.001 1%和0.001 5%,NOx减排率分别降低8.56%和11.9%,表明增加燃尽风量有利于降低NOx的生成。

图4 工况1—3下炉膛出口NOx体积分数、燃尽率和NOx减排率Fig.4 Furnace outlet NOx volume percentage,burnout rate and NOx emission reduction rate in cases of 1-3

3.2 配煤-配风方式对炉内燃烧的影响

传统燃烧方式下,低负荷下煤粉燃烧生成NOx体积分数难以进一步降低。本节提出采用煤量和二次风量分配相结合的方式,研究非传统配煤-配风方式对NOx生成的影响,配煤-配风方案见表7中的工况4—12。

图5为配煤-配风方式下沿炉膛高度方向上的NOx体积分数分布。图5表明:NOx体积分数沿炉膛高度方向呈先下降后上升的趋势,且主燃区的NOx体积分数较低。在配煤方面,倒塔配煤NOx体积分数较高,均等配煤次之,正塔最低;而在配风方面,倒塔配风NOx体积分数较低,均等配风其次,正塔配风较高。因此正塔配煤、倒塔配风方式下的NOx体积分数最低,这与文献[23]提出的峰谷形燃烧模式下减少NOx生成的方案一致。各方案下的每层燃烧器配煤量不同,每层二次风口的配量不同,因此炉内温度场和组分场在沿高度方向的变化存在一定差异。采用正塔配煤、倒塔配风方式时,使下层燃烧器喷入煤粉量较多,而二次风量较少,因此煤粉燃烧不充分,生成大量CO,主燃区还原性气氛较足,致使煤粉燃烧生成的NOx被大量还原,主燃区平均NOx体积分数最低。图6为配煤-配风方式下炉膛出口NOx体积分数,可知:正塔配煤、倒塔配风方式的炉膛出口NOx体积分数最低,相较于均等配煤、均等配风方式,提高了空气分级燃烧效果,其出口NOx体积分数降低0.000 3%,相较于工况1,NOx减排率可达14.2%,表明该配煤-配风方式下的煤粉燃烧更有利于控制NOx的生成。

图5 配煤-配风方式下沿炉膛高度方向上的NOx体积分数分布Fig.5 NOx volume percentage distribution along the furnace height in redistributing coal-air mode

图6 配煤-配风方式下炉膛出口NOx体积分数Fig.6 Furnace outlet NOx volume percentage in redistributing coal-air mode

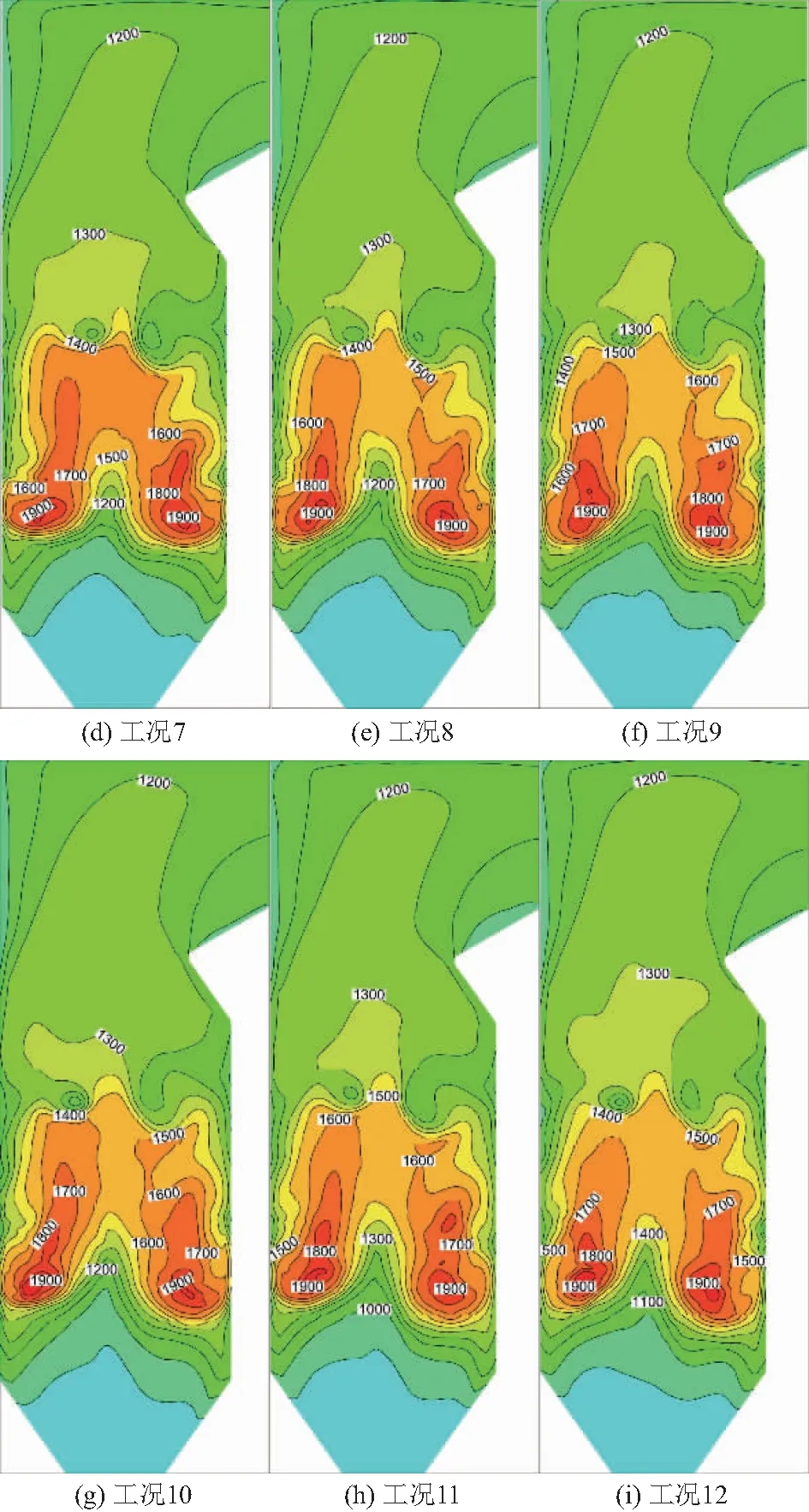

图7为配煤-配风方式下炉膛截面温度分布,图8为配煤-配风方式下沿炉膛高度方向上的平均温度、O2体积分数和CO体积分数分布。由图7和8(a)可知,各工况下炉内主燃区火焰充满度良好。

图7 配煤-配风方式下炉膛中心截面的温度分布Fig.7 Temperature distribution of furnace center section in redistributing coal-air mode

图8 配煤-配风方式下沿炉膛高度方向上的平均温度、O2体积分数、CO体积分数分布Fig.8 Averaged temperature,O2 volume percentage and CO volume percentage distribution along the furnace height in redistributing coal-air mode

表9 主燃区平均温度Tab.9 Average temperature of the main combustion area

不同配煤-配风方式下,冷灰斗区CO体积分数存在明显差异。由图8(c)可知:相同配煤方式下,采用倒塔配风时,因主燃区下部风量不足,煤粉燃烧生成大量的CO,大量未燃尽的煤粉落入冷灰斗区;而采用正塔配风时,下部风量较足,煤粉燃烧较为充分,因此冷灰斗区CO体积分数较低。相同配风方式下:采用正塔配煤时,下层燃烧器喷入煤量较多,易发生不完全燃烧反应,生成CO较多;采用倒塔配煤时,与之相反。在主燃区上部,大部分煤粉已经全部反应,CO体积分数骤降。在还原区中,倒塔配煤、正塔配风工况下的CO体积分数最高,而正塔配煤、倒塔配风工况下的CO体积分数最低。燃尽区内,小部分未完全反应的CO被氧化,CO体积分数最终趋于0。

图9为配煤-配风方式下炉膛出口温度和燃尽率,采用正塔配煤、倒塔配风方式下的炉膛出口温度较低,其主要原因包括:一是在配煤方面,相较于均等配煤,正塔配煤方式下的燃烧主要集中在下部,沿高度方向炉膛温度逐渐下降,因此炉膛出口温度相对较低;二是在配风方面,倒塔配风方式下的主燃区上部风量充足,能够促进煤粉燃烧的同时,降低炉膛温度,使出口温度较低。此外,由图9(b)可知,正塔配煤、倒塔配风下的煤粉燃尽率最低,但与均等配煤、均等配风相差不大,若采用合适的煤量、风量分布,其燃尽率仍然可以保证。

图9 配煤-配风方式下炉膛出口温度和燃尽率Fig.9 Furnace outlet temperature and burnout rate in redistributing coal-air mode

3.3 燃尽风来源对炉内燃烧的影响

如3.1 、3.2节所述,仅靠燃烧优化对NOx抑制程度有限,参考文献[14],本文提出一种新的改造方案:在低负荷时采用热一次风代替二次风作为燃尽风来源,主要研究在30%额定负荷下,对炉内燃烧特性和NOx生成的影响,配风方案见表8中的工况13—16。

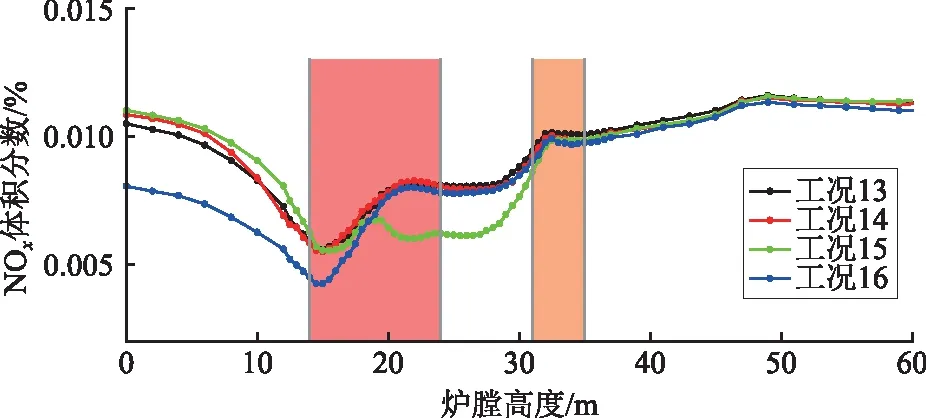

图10为工况13—16下沿炉膛高度方向上的NOx体积分数分布。由图10可知:热一次风作为燃尽风来源,在沿炉膛高度方向的NOx体积分数呈先上升后下降趋势;但因各工况措施不同,其主燃区NOx体积分数变化相应不同;其中,工况15因主燃区二次风量较少,大量CO的存在抑制并还原NOx的生成,使其主燃区平均NOx体积分数下降明显,降低了0.000 9%;工况16是通过配煤、配风方式的优化,使主燃区平均NOx体积分数下降0.000 6%;在燃尽区,燃尽风高速射流参与燃烧,炉内NOx体积分数略有下降,且均低于工况13。

图10 工况13—16下沿炉膛高度方向上的NOx体积分数分布Fig.10 NOx volume percentage distribution of along the furnace height in cases of 13-16

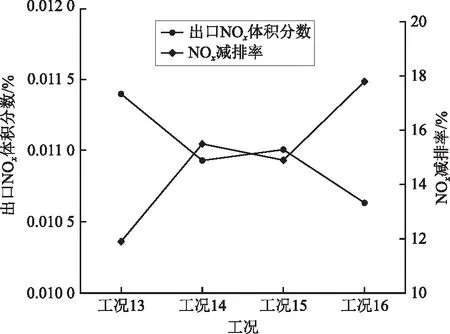

图11为工况13—16下炉膛出口NOx体积分数和NOx减排率。图11表明:与工况13相比,工况14—16的炉膛出口NOx体积分数均有所下降,特别是工况15,减排率达17.8%。说明采用热一次风作为燃尽风来源,并结合正塔配煤、倒塔配风运行方式,可在30%额定负荷下进一步控制NOx的生成。

图11 工况13—16下炉膛出口NOx体积分数和NOx减排率Fig.11 Furnace outlet NOx volume percentage and NOx emission reduction rate in cases of 13-16

热一次风作为燃尽风来源的各工况下炉内燃烧特性如图12、13所示。可知,各工况下炉内燃烧良好,且沿炉膛高度方向上炉膛温度的变化趋势总体一致。与工况13相比,工况14和15主燃区平均温度分别下降约3 K和8.2 K;工况16因采用正塔配煤、倒塔配风方式使得主燃区各平均温度上升19.8 K。在燃尽区,相较于原燃尽风,热一次风的风压是原二次风压的3倍,燃尽风因高速射流能够穿透主烟气气流参与燃烧,因此工况14—16燃尽区温度较工况13分别升高12.59 K、19.15 K、22.46 K。

图12 工况13—16下炉膛中心截面的温度分布Fig.12 Temperature distribution of furnace center section in cases of 13-16

图13(b)和13(c)显示:炉内O2和CO体积分数总体趋势一致,但由于各工况措施不同,O2和CO体积分数在主燃区有不同差异;工况14主燃区O2体积分数较高,CO体积分数较低,燃烧较为充分;工况15主燃区风量少,煤粉燃烧不充分,因此主燃区O2体积分数较低,CO体积分数较高;工况16因其正塔配煤、倒塔配风方式,使主燃区下部缺氧燃烧,上部充分燃烧反应,因此炉内O2体积分数略低,冷灰斗区CO体积分数较高,主燃区CO体积分数骤降。在燃尽区,燃尽风高速射流使O2体积分数骤升,其中工况15因有3层燃尽风口,炉内O2体积分数上升最快。来自主燃区的未燃尽颗粒继续反应,燃尽区O2体积分数明显下降。由此可知,热一次风代替燃尽风可提高燃尽区温度,促进未燃尽颗粒充分燃烧。

图13 工况13—16下沿炉膛高度方向平均温度、O2体积分数和CO体积分数分布Fig.13 Averaged temperature,O2 volume percentage and CO volume percentage distribution along the furnace height in cases of 13-16

炉膛出口温度和燃尽率变化如图14所示,可知:热一次风代替燃尽风后,炉膛出口温度有不同程度上提高;工况15的炉膛出口温度和燃尽率略有提高;工况14和16的炉膛出口温度分别上升了14.9 K和18.1 K,而煤粉燃尽率稍有下降,在一定程度上影响了燃烧效率,但煤粉燃尽率均在95%以上,在可接受范围内[24]。因此,采用热一次风作为燃尽风来源方式是减少NOx排放的有效措施。

图14 工况13—16下炉膛出口温度和燃尽率Fig.14 Furnace outlet temperature and burnout rate in cases of 13-16

某亚临界锅炉采用高速射流燃尽风技术后,低负荷下的脱硝入口NOx比改造前降低0.002 7 %,NOx减排率达22.8%[14]。本文采用将热一次风作为燃尽风来源,并结合优化的配煤-配风燃烧方式,可使NOx减排率达到17.8%。虽然2台锅炉的结构参数和运行条件不相同,但采取同样措施后所得NOx减排率总体一致,可进一步证明热一次风作为燃尽风来源方式是减少NOx排放的有效措施。

4 结论

a)在30%额定负荷下,将对稳燃影响不大的上两层二次风口的风量上移至燃尽风层,不仅能有效减少NOx排放,与原工况相比,使其减排率达11.9%,并可扩大炉膛高温区,但需注意主燃区煤粉燃烧情况。

b)主燃区采用正塔配煤、倒塔配风时,能有效控制NOx的生成,NOx减排率达14.2%,虽然炉膛出口温度和煤粉燃尽率略有下降,若采用合适的煤量、风量分布,对煤粉燃尽率影响不大。

c)将高速射流的热一次风作为燃尽风来源时,因风压较高,在燃尽区有足够的穿透能力参与燃烧,具有较好的深度减排NOx作用;低负荷下,因二次风穿透力不足,采用一次风作为燃尽风的效果更为明显。

d)为进一步控制NOx生成,在30%额定负荷下,可将热一次风作为燃尽风来源,并结合优化的配煤-配风燃烧方式,能够在保证燃尽率的前提下,有效降低NOx的排放,减排率高达17.8%。