中央分隔带混凝土护栏施工工艺

原晋喜

(山西交科开发经营有限公司,山西太原 030006)

0 引言

为了贯彻落实党中央提出的“安全第一、以人为本”的平安交通建设理念,设计出安全可靠的交通安全设施具有重要意义[1]。而随着我国高速公路建设的不断发展,对高速公路行车安全性能的要求越来越高,同时设计标准和施工技术水平也不断优化并提高。在高速公路交通安全设施中护栏的防护等级直接关系到行车安全性能,中央分隔带水泥混凝土护栏的优化设计就是为提高中央分隔带护栏的防护等级[2],更好地保障行车安全。

本文所研究的水泥混凝土护栏预制施工及安装技术探讨,采用了倒模法高温蒸汽养生预制技术,经实践,该技术成熟、高效,本文重点介绍该技术的施工工艺及过程质量控制措施,便于广大同行探讨并不断优化。

1 混凝土护栏设计参数

水泥混凝土护栏设计几何尺寸如图1所示。

图1 水泥混凝土护栏设计几何尺寸(比例:1∶20)

混凝土护栏防护等级采用SBm 级,混凝土强度等级为C30,每段预制长度为4 m,防撞墙之间用传力钢筋连接,护栏安设在路面基层顶面,同时采用硅烷浸渍的方式进行防腐处理。

2 护栏混凝土配合比及原材料参数

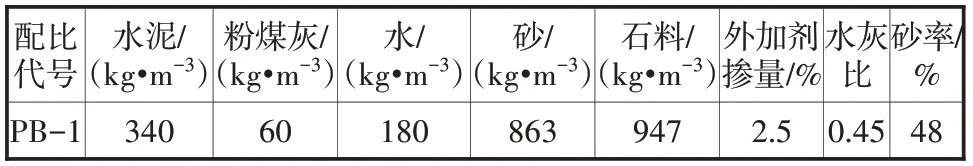

2.1 混凝土配合比

为便于施工采用某商混站C30 混凝土,同时对配合比进行了验证(见表1),经检测,该配合比28 d 抗压强度为40.4 MPa,满足设计文件要求。

表1 护栏混凝土配合比

2.2 原材料

水泥采用吉港冠宇产P·O 42.5 级普通硅酸盐水泥,试验检测技术指标见表2,粉煤灰产自朔州神头电力开发公司,取代水泥百分率为15%,骨料采用朔州西山5~25 mm 规格碎石,砂为广武产砂。外加剂采用聚羧酸高性能减水剂,掺量为2.5%。原材料经检测均符合规范标准。

表2 水泥技术指标检测结果

3 施工平面布置设计

3.1 预制场站布设

综合考虑工期紧的因素,冬季需要预制,因此采用封闭式场站来加快施工效率,场内设计见图2。场内北侧为钢筋加工及钢筋笼绑扎区,南侧为3 个并排的预制槽,预制槽间设置混凝土罐车及拉运车辆停放区。南北方向设计龙门吊一台,东西两侧开门运输。

图2 预制场内布设示意图

3.2 模板设计

参考了国内两种混凝土护栏预制方式,混凝土护栏预制的卧式钢模板设计方式,见图3,该方法占地面积大,不便于混凝土浇筑,施工效率较低[3]。

图3 模板卧式预制大样图

同时又采用模板翻转的方式进行预制,见图4,该工艺虽然具备集中浇筑的优势,但在成品出模时占用时间较多,吊装旋转拆模容易造成模板及成品的破损[4]。

图4 模板翻转方式预制示意图

另外,混凝土护栏还有滑膜摊铺机摊铺施工工艺,该工艺对设备、施工技术及材料的要求较高,且设备费用昂贵,虽线型、整体性、防水密闭性较好[5],但高昂的设备摊销费用使其在国内未能普遍使用。

该项目模板设计采用并排倒置的方式,模板统一采用厚度为5 mm 厚不锈钢钢板焊接而成,模板底部与几根平行工字钢焊接后做底部支撑,四周设有斜撑,模板整体嵌挤,不易变形。侧模根据工艺流程双面胶密封后安装牢固进行浇筑混凝土,拆除后成品吊装出模。

与传统模板设计方式相比,该项目模板设计有效节约了占地,同时可加快混凝土浇筑与振捣的效率,减少了成品出模时间,大大提高了施工效率。

3.3 高温蒸汽养生措施设计

与传统混凝土护栏预制方式相比,采用高温蒸汽养生,不仅解决了北方冬季无法施工的难题,同时可加快混凝土凝固及强度的形成。

每个预制槽四周布设养生高温蒸汽传输管道输送热气,同时表面覆盖可通过旋转收放的苫布覆盖保温,通过控制高温蒸汽流量并配合数显温度传感器来控制预制槽内养生温度。有效地控制预制槽内养生温度,使得高温蒸汽机的使用效率达到最优,3 个预制槽轮流进行浇筑振捣、养生、出模循环实现流水作业。

4 混凝土预制施工工艺流程

详细的施工工艺流程如图5所示,施工过程中对模板打磨、混凝土浇筑、振捣及强度检测等的质量控制严格按照技术规范进行。

图5 水泥混凝土护栏预制施工工艺流程

5 施工过程质量控制

施工过程中钢筋加工与钢筋笼绑扎、模板打磨、侧模安拆、混凝土浇筑与振捣、成品出模等工艺环节的控制主要依靠技术人员与施工人员按规程施工操作即可,按照规定进行工序检查即可进行质量控制。

以下主要通过分析气候温度与蒸汽养生环境形成的关系、蒸汽养生条件与水泥混凝土护栏强度形成的关系以及外观质量控制措施与效果。

5.1 气候温度对蒸汽养生环境的影响

根据一段时间内施工过程数据统计显示:

a)气温-10~5 ℃条件下10 d 蒸汽养生环境温度形成见图6。

图6 气温-10~5 ℃条件下10 d蒸汽养生环境温度形成数据统计

在日平均气温-10~5 ℃条件下,蒸汽发生器在最大功率条件下预制槽内温度4 h 可达20~30 ℃,12 h基本稳定在35~40 ℃,24 h 在40 ℃附近,48 h 可稳定在45 ℃左右,此后温度不再上升。

b)日平均气温在5~10 ℃条件下,各个时间点预制槽内温度可提高5~10 ℃(见图7)。

图7 气温5~10 ℃条件下7 d蒸汽养生环境温度形成数据统计

依据数据统计显示,随着气温的上升,预制槽内的温度最高可达到60.5 ℃。

5.2 蒸汽养生与混凝土强度形成

a)在日平均气温-10~5 ℃条件下,根据施工组织进度计划和同条件养护标准试块强度检测结果,高温蒸汽养生48 h 后护栏强度可达到设计标准的80%。

b)在日平均气温5~10 ℃条件下,高温蒸汽养生36 h 后护栏强度可达到设计标准的80%。

c)在日平均气温达到10~15 ℃条件下,高温蒸汽养生24 h 后护栏强度可达到设计标准的80%。

根据数次同条件养护的标准试块强度检测结果以及同龄期成品回弹强度检测数据对比,在试块强度达到设计强度后,同龄期护栏成品强度也已能达到设计强度。因此,水泥混凝土护栏预制采用高温蒸汽养生的方式是可行的,只需要在不同气温情况下控制养生时间即可达到强度。

5.3 外观质量控制

a)混凝土护栏设计高度为106 cm,施工过程按照两层浇筑分层振捣的方式进行,第一层浇筑厚度控制在60 cm 左右。

b)每一振点的振捣延续时间宜为20~30 s,以混凝土停止下沉、不出现气泡、表面呈现浮浆为度[6]。分层振点的持续时间分别控制在22 s 为最佳,此时水泥混凝土护栏成品表面的气泡较少,过振和振捣时间不足都会增加气泡。

c)根据不断的温度、强度检测,严格组织施工,成品质量稳定,外观质量基本可控,但仍存在一定的瑕疵,如表面少数微小的气泡,即使分3 层浇筑分层振捣仍无法通过施工措施完全避免。在成品出模时,成品表面温度高且潮湿,用干水泥粉擦抹即可消除微小气泡。

6 施工效率及效益分析

a)成品质量控制优势明显,施工效率显著提高。本文所讲述的工艺方法,与传统的支模现浇法施工相比,可有效地控制成品质量,成品尺寸统一,表面光滑、色泽一致。高温蒸汽养生的加入使得水泥混凝土强度形成加快,初期养生时间缩短了70%,且成品质量稳定可控。

与传统支模现浇方式相比,节约了模板倒运以及安装时间,只需要对侧模进行安拆,效率大大提高,人员投入减少50%,虽然增加了成品的倒运及安装,但整体施工效率提高30%,且混凝土冬季施工不受温度影响,不受降雨、降雪影响,全封闭式场站可实现24 h 循环作业。

b)经济效益分析。与传统的支模现浇法施工相比,集中预制法增加了场地建设费用;高温蒸汽养生费用耗电较多;增加了成品倒运及安装的工序。综合单价相比,集中预制比现场支模预制增加了20%的施工费用。

7 结语

水泥混凝土护栏采用预制施工与传统的支模现浇方式对比,有效地加快了施工进度,提高了施工效率,提供了一种质量更加可控的施工方法。实践证明,该方法是可行的,尤其在工期紧,需要冬季施工的情况下,提供了一种可靠的施工方法。