机制砂在C50混凝土中的应用研究

吕子龙,李晓旭,刘小强

(1.山西省交通科技研发有限公司,山西太原 030032;2.山西省交通规划勘察设计院有限公司,山西太原 030032)

0 引言

随着经济的高速发展,国家不断加大对桥梁、道路等基础设施的投入,对水泥混凝土的需求逐年攀升。作为原材料的天然砂日益短缺,部分地区又无天然砂可用,远距离运输无疑会增加工程成本。山西地区山脉众多,在道路建设中产生大量隧道弃渣,而利用隧道弃渣就近加工成机制砂应用于工程,既可以解决砂资源短缺的问题,又可以降低建设成本。机制砂作为细骨料在广东、贵州、四川等省份的工程中已经得到大量应用,江丰[1]将机制砂与特细砂复配取代中砂,掺配矿粉配置的C50 混凝土应用在重庆嘉陵江复线桥工程中;南水北调某标段中应用了不同等级的C10、C40、C50 泵送和非泵送的机制砂混凝土[2]。此外,在我国的一些大型工程中也有机制砂的应用案例,例如三峡水利工程、黄河小浪底工程等。山西省内也开展了对机制砂混凝土的应用研究,罗建国等[3]在忻阜高速建设过程中研究了机制砂质量的影响因素,对机制砂在公路工程中的应用提供了实践参考;吴志俊等[4]将忻阜高速中产生的隧道弃渣制备成机制砂,混凝土每立方节约成本30 元;翟鹏飞[5]采用机制砂取代部分天然砂配制的C50 粉煤灰机制砂混凝土在G208 线夏店互通立交桥成功应用。机制砂在山西省的工程建设多局限于低强度等级混凝土,部分业主对于机制砂应用于高标号混凝土仍心存疑虑。针对上述问题,本文结合工程实际,采用吕梁大万山隧道弃渣制备机制砂,开展C50 机制砂混凝土性能试验,探究隧道弃渣机制砂应用于高标号混凝土的可能性,为山西地区隧道弃渣的处理及机制砂的发展应用提供试验参考。

1 原材料与试验方法

1.1 原材料

a)水泥 使用P·O 52.5 水泥,购自山西吉港冠宇水泥厂。

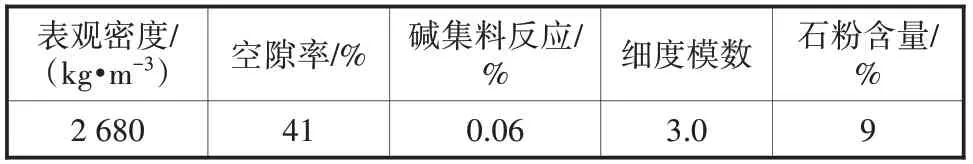

b)细集料 大万山隧道弃渣制备的石灰石机制砂,采用立轴冲击式破碎机生产,其物理性能指标见表1。

表1 机制砂物理性能指标

c)粗集料 该项目采用的5~10 mm、10~20 mm级配碎石由吕梁岚县上会村石料厂提供,其性能指标见表2。

表2 粗集料物理性能指标

d)减水剂 使用聚羧酸高效减水剂,减水率为31%,由中铁六局公司提供,减水剂掺量为胶凝材料总量的1.4%。

e)水 拌合用水为自来水。

1.2 试验方法

a)坍落度 按照《普通混凝土拌合物性能试验方法标准》(GB∕T 50080—2016)进行测试。

b)抗压强度 按照《混凝土物理力学性能试验方法标准》(GB∕T 50081—2019)进行测试。抗压试件尺寸为150 mm×150 mm×150 mm 立方体,每组配比成型6个试件,养护至规定龄期后分别测试7 d 及28 d 抗压强度。

对静兴高速全线结构混凝土等级统计分析可知,高标号混凝土主要应用于梁体、端横梁、现浇接头、湿接缝、封锚等处,高标号混凝土以C50 为主,故本文的研究对象确定为C50 机制砂混凝土,C50 机制砂混凝土的设计强度为59.9 MPa,坍落度指标为180~220 mm。本文首先研究水灰比和砂率对C50 机制砂混凝土性能的影响,然后固定水灰比和砂率,研究石粉含量对混凝土坍落度和抗压强度的影响规律,进而为机制砂的生产和推广应用提供理论指导。

2 结果与分析

2.1 水灰比对C50机制砂混凝土性能的影响

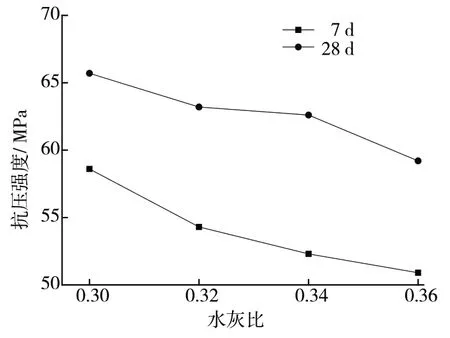

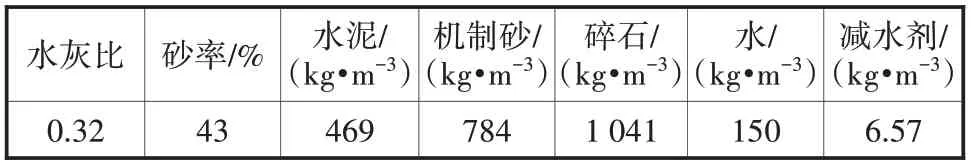

减水剂掺量为1.4%,砂率为43%,水灰比为0.32 时的C50 机制砂混凝土配合比见表3。水灰比是决定混凝土性能的主要因素[6],固定减水剂和砂率不变,研究水灰比变化对C50 机制砂混凝土性能的影响规律,水灰比对混凝土工作性和抗压性能的影响分别见表4和图1。

图1 水灰比对C50机制砂混凝土抗压强度的影响

表3 C50机制砂混凝土基准配合比

表4 水灰比对C50机制砂混凝土工作性能的影响

从表4 来看,水灰比增加,坍落度逐渐增大,工作性逐渐得到改善。这是因为水灰比增加会导致水泥浆体增多,流动性改善。机制砂混凝土对水灰比的变化比较敏感,水灰比由0.30 增加到0.36 时,坍落度提高了51 mm,水灰比仅变化了0.06,混凝土的工作状态由拌合困难发展变化到出现泌水现象,因此C50 机制砂混凝土生产过程中不得随意增减用水量,调节用水量时需在较小的范围内变动。从图1 可知,水灰比的变化对C50 机制砂混凝土早期抗压强度的影响较大;抗压强度随着水灰比的增加而减少。其原因在于水泥水化并不需要过多的水分,随着水灰比的增大,会导致水化过程产生的孔隙及收缩过程产生的裂纹增多,进而导致混凝土力学性能降低。当水灰比为0.30 时其7 d 和28 d 抗压强度达到最大,但其工作性不佳,不易振捣密实;水灰比为0.36 时发生泌水现象,但其28 d 强度仍可以达到59.2 MPa。综合分析建议该项目C50 机制砂混凝土水灰比取值为0.32~0.34。

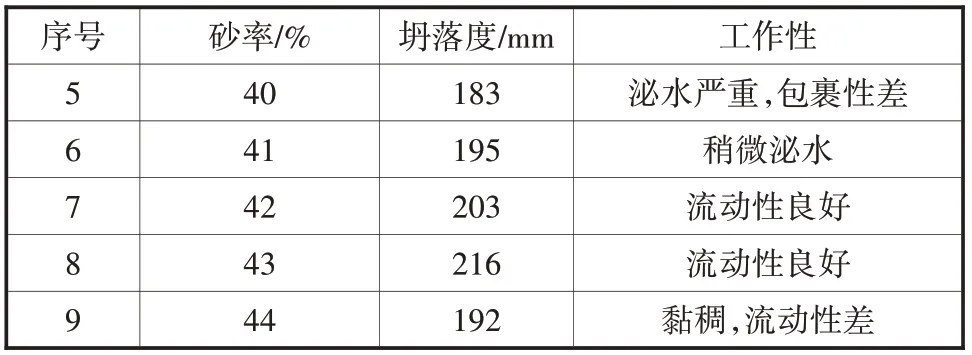

2.2 砂率对C50机制砂混凝土性能的影响

水灰比保持0.32 不变,仅改变砂率,研究砂率变化对C50 机制砂混凝土性能的影响,砂率对混凝土工作性和抗压性能的影响分别见表5 和图2。

图2 砂率对C50机制砂混凝土抗压强度的影响

表5 砂率对C50机制砂混凝土工作性能的影响

由表5 可知,当砂率小于41%时,C50 机制砂混凝土容易出现离析泌水现象;砂率在41%~44%之间其工作性能和抗压强度都能满足设计要求。当砂率为44%时,机制砂混凝土黏稠性增大,流动性降低,虽仍能满足使用要求,为保障良好的工作性,建议C50 机制砂混凝土生产过程中砂率不要超过44%。结合图2 可知,随着砂率的增大,C50 机制砂混凝土的坍落度和抗压强度均表现为先增大后减小,其原因在于当砂率较低时,机制砂相对较少,机制砂与水泥胶浆形成的胶凝材料过少,不足以包裹填充粗集料[7],就容易发生离析泌水现象,工作性能降低,抗压强度也变差。当砂率偏大时,骨料表面积增加,且机制砂表面粗糙多棱角,粗集料表面的浆体相对减少,造成骨料之间的内磨阻力增大,使得混凝土的和易性变差,影响混凝土的密实性,进而造成抗压强度降低。

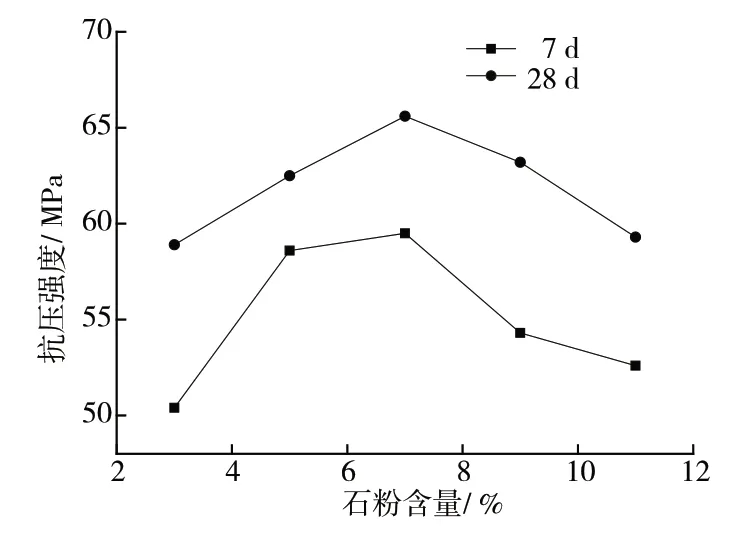

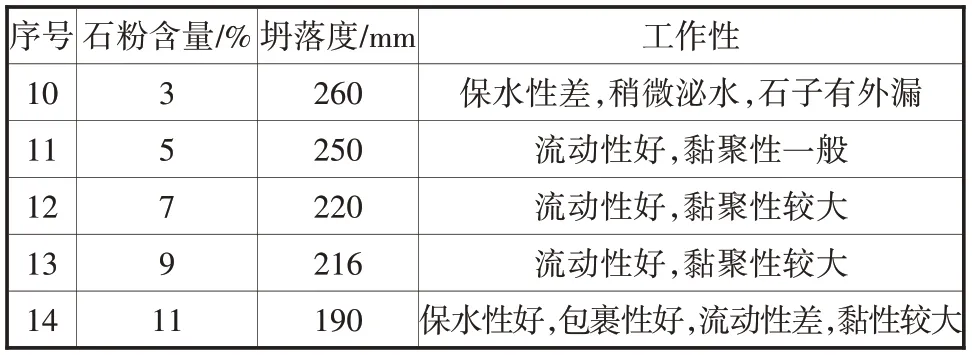

2.3 石粉对C50机制砂混凝土性能的影响

机制砂是由母岩经机械破碎而成,在母岩的破碎过程中会产生一定量的石粉,其矿物组成与母岩相同。我国对机制砂中的石粉含量限值规定比较严格,《普通混凝土用砂、石质量及检验方法标准》(JGJ 52—2006)中规定:C55~C30 混凝土机制砂或混合砂中石粉含量≤7.0%(MB<1.4)或≤3.0%(MB≥1.4)[8];但现实中很少有厂家能严格按照此标准生产机制砂。为了更好地指导机制砂产业的发展,进一步限定适应于高标号混凝土的石粉含量范围,本节固定水灰比0.32,砂率43%,设计了5 种石粉含量的混凝土配合比,研究石粉含量对C50 机制砂混凝土工作性能和抗压强度的作用规律,其试验结果见表6 和图3。

图3 石粉含量对C50机制砂混凝土抗压强度的影响

表6 石粉含量对C50机制砂混凝土工作性能的影响

由表6 可知,对于C50 机制砂混凝土而言,并不是石粉含量越低越好。当石粉含量为3%时,混凝土坍落度较大,拌合物出现泌水、石子外漏现象,胶凝材料的包裹性能差;当石粉含量≤9%时,随着石粉含量的增加,混凝土拌合物的坍落度虽有降低,但仍能满足泵送要求,黏聚性和保水性逐步得到改善;但当石粉含量>9%后,石粉含量增加,混凝土黏聚性随之增大,坍落度逐渐减小;当石粉含量为11%时,混凝土拌合物过于黏稠,流动性较差,拌和困难;石粉含量在5%~9%之间C50 机制砂混凝土具有良好的工作性。原因在于机制砂由机械破碎成型,相比于河砂棱角众多,内磨阻力增大,需要更多的水泥浆体来包裹,而石粉的细度与水泥相当,随着石粉含量的增加,石粉不仅可以提高水泥浆体总量,而且还可以填充密实骨料之间的空隙,改善C50 机制砂混凝土的保水性和黏聚性;但当石粉含量超过一定限度后,石粉的需水量急剧增加,会导致拌合物过度黏稠影响泵送性,因此C50 机制砂混凝土的生产过程中必须严格控制石粉的含量,不宜超过9%。

由图3 可知,C50 机制砂混凝土7 d 抗压强度增长迅速,石粉含量3%~11%时7 d 强度均已超过50 MPa,当石粉含量在5%~9%范围内变化时,混凝土28 d 抗压强度均超过了60 MPa,完全满足C50 混凝土的强度设计要求;C50 机制砂混凝土7 d 与28 d 强度随着石粉含量的提高均出现了先增长后下降的趋势,这与任文莲[9]的研究结果相同,机制砂中的石粉含量存在最佳区间,此时各龄期强度最佳,这是因为石粉的引入可以完善混凝土的孔隙结构,提高水化产物与集料界面区的密实度[10]。另外一部分粒度较小的石灰岩石粉可以作为成核剂,促进水化产物Ca(OH)2和C-S-H 晶体的形成,加速了水化反应过程,因此适量的石粉可以提高混凝土的抗压强度。当石粉含量超过一定限度后,过多的石粉在混凝土中起了惰性作用,同时减小了混凝土中粗集料的骨架作用[11],石粉吸收过量的水分导致浆体黏稠度过大,影响了混凝土的密实结构,造成强度降低。

3 结论

本文采用隧道弃渣制备的机制砂来配置C50 混凝土,研究水灰比、砂率和机制砂石粉含量对C50 机制砂混凝土工作性和抗压强度的影响,通过试验数据分析得出如下结论:

a)C50 机制砂混凝土对水灰比的变化比较敏感,在混凝土的拌合生产过程中需严格控制用水量的变化,建议C50 机制砂混凝土水灰比取值为0.32~0.34之间。

b)砂率控制在41%~44%之间可以配置得到工作性能优良,力学性能符合要求的C50 机制砂混凝土。在配合比设计过程中,应避免砂率低于41%的情况;当砂率高于44%时,应注意调整水灰比或者减水剂的掺量,来保证混凝土具有良好的工作性能。

c)机制砂中的石粉含量并不是越低越好,石粉可以改善机制砂混凝土的保水性和黏聚性,并参与水化过程提高抗压强度;但石粉含量超过9%后会产生不利影响,因此C50 机制砂混凝土的生产中需严格测定每一批次机制砂的石粉含量,控制石粉含量不能超过9%,当石粉含量变化浮动较大时需及时调整配合比。