富水深厚软土地层下的水泥搅拌桩成桩质量关键影响因素分析

詹朝敬

(中电建路桥集团有限公司,北京 100000)

水泥搅拌桩通过搅拌桩及将水泥和土体搅拌均匀,通过水泥与原状土体产生的一系列物理化学反应,使地基土硬结而提高地基承载力。具有施工周期短,地基承载力提高效果显著等优点,在我国沿海地区的深厚软土地层得以广泛运用。费勤发等[1]、郑刚等[2]研究了柔性桩的荷载传递规律,以及桩长和固化剂(水泥)掺入量对柔性桩复合地基承载力和变形的影响,研究表明提高桩身强度和增大置换率对提高承载力来说更有效。因此有必要对影响水泥搅拌桩成桩质量的设计施工参数作进一步研究[3,6]。但水泥搅拌桩在实际运用过程中,由于各地区地质条件差异较大,同时在施工过程中管理难度大等原因,水泥搅拌桩成桩效果往往与预期偏差较大,而部分项目则通过一味增加水泥用量的方式来提高水泥搅拌桩的质量,造成该项技术使用不经济。因此本文通过对水泥搅拌桩施工质量的主要影响因素和管控措施进行梳理,并依托实体工程项目,通过现场对比试验的方式研究了水泥掺量、搅拌喷浆遍数等参数对水泥搅拌桩成桩质量的影响规律,提出了适宜沿海地区淤泥质地层的水泥搅拌桩施工参数。

1 水泥搅拌桩施工质量影响因素

1.1 桩身长度不足

水泥搅拌桩设计桩长一般要求穿越软土地层,到达持力层,以保证不出现悬浮桩造成桩身承载力不足的现象。在桩身未到达持力层时,其桩端的支持力可以忽略,其受力结构和摩擦桩类似,桩身承载力随着桩长的增加而增加,因此水泥搅拌桩的桩身长度是其施工质量的主要评价指标,一般通过钻芯取样的方式来监测,若桩身长度未到达持力层则视为施工质量不合格。

1.2 水泥搅拌不均匀

在水泥搅拌桩施工过程中,往往由于桩机钻进、提升速度较快,搅拌时间不足,以及水泥浆喷射不均匀,喷浆压力不足等,导致软土地层与水泥浆液未能充分拌匀,造成桩身不连续,水泥夹土等现象,使荷载传递路径受阻,在桩身顶部受荷的情况下,夹层部分极容易因为受压而丧失强度,从而导致桩身承载力不足和沉降过大等。

1.3 桩身强度不足

一般情况下,水泥搅拌桩桩身强度不足主要受水泥掺量和龄期两个因素影响。水泥含量不足时,水泥与土之间未能发生充分的物理化学反应,导致产生的硬化水泥石数量不足,部分部位甚至以原土为主。同时由于水泥强度的标准值一般以90d龄期的为准,但龄期过长不满足快速施工需要,因此在实操过程中常常换算为28d龄期强度进行检测。但在沿海地区,由于地层条件较为复杂,水泥土强度形成可能需要更长时间,这就导致28d取样时桩身强度不足。

2 施工质量缺陷管控措施

2.1 桩长不足管控措施

加强施工过程监理旁站,确保钻机下沉到位后,先在原位喷浆搅拌一定时间,再按操作规程向上提升。同时要定时每日检查施工记录,加强事后核查。

2.2 搅拌不均匀管控措施

严格控制每根桩的施工时间。根据设计桩长、钻进和提升速度,以及施工工艺(四搅四喷、两搅两喷等)等计算每根桩的理论施工时间,并检查施工小票等施工记录,既要保证施工总时长,也要保证钻进和提升速度的均匀性,确保水泥土搅拌均匀。在遇到地勘报告预测外的恶劣地质条件时,要及时报告监理和设计单位,考虑增加搅拌遍数或降低搅拌提升速度等。

2.3 强度不足管控措施

在正式施工前,要通过试桩确定不同地质条件下的水泥掺入量,确保设计的水泥掺入量满足工程施工需要。同时要严格检查水泥浆液的水灰比,以及每日及每根桩的水泥消耗量,如果实际用量小于理论用量,则应及时中止施工并查找原因,并在后续施工过程中加强管控。

3 工程实例

广东省江门市省道改扩建工程道路穿越鱼塘、水渠等地段,路基下为5~11m的淤泥质粉质黏土,外观为灰黑色,呈饱和流塑状,标贯击数为1~2击,同时软土层的含水率较高,达到39.9%。为实现道路尽快通车和减少施工噪声污染,项目主线拓宽范围、主线桥头引道段加宽范围、路堤高度不小于1.0m一般辅路、过鱼塘路段或地下设计有大型箱涵等构造物路段辅路、既有桥涵加长路段辅路、台后(涵底)、台前等采用水泥搅拌桩处理。

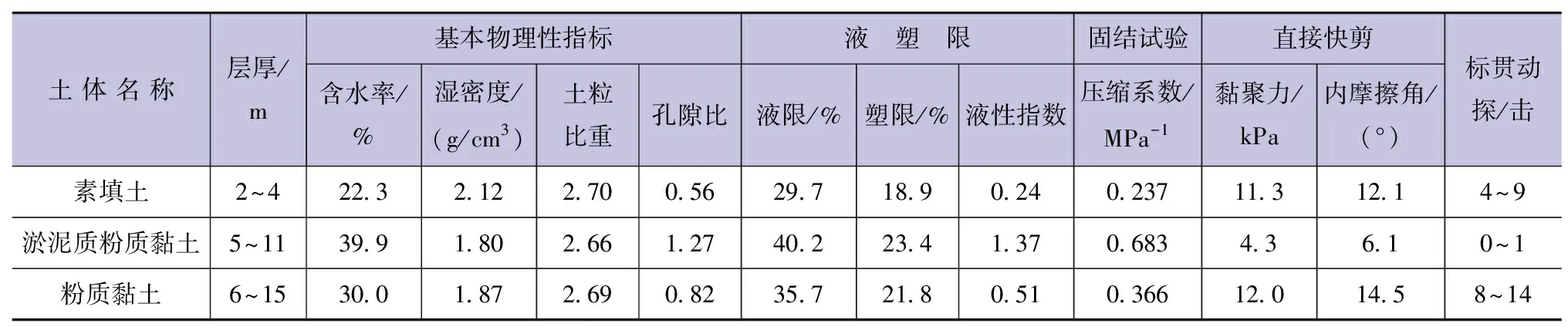

项目实施过程中,经过多次试桩均不能达到设计预期效果,水泥掺量由60kg/m提升至100kg/m后的试验结果仍呈现不规律性,因此有必要设计科学的试验对照组,找出水泥成桩质量缺陷的内在原因,并确定合适的施工参数(见表1)。

表1 典型地段地质条件

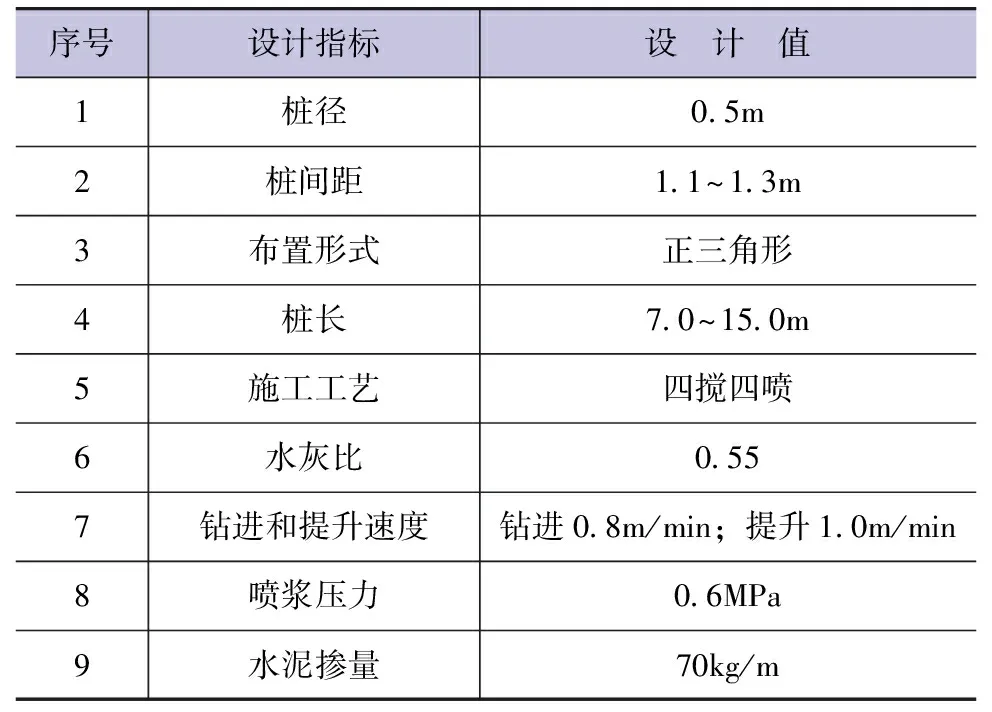

4 现场对比试验设置

通过对可能造成水泥搅拌桩质量缺陷的因素进行分析,结合项目实际地质情况,本文在该改扩建工程项目现场选择地质条件相似的同一路段,以水泥掺量、水灰比、复搅遍数三个施工参数为分析研究对象[4,5],各设置三组现场对比试验,研究各施工参数对深厚软土地层下的水泥搅拌桩成桩质量的影响规律(见表2)。

表2 水泥搅拌桩基准设计施工参数

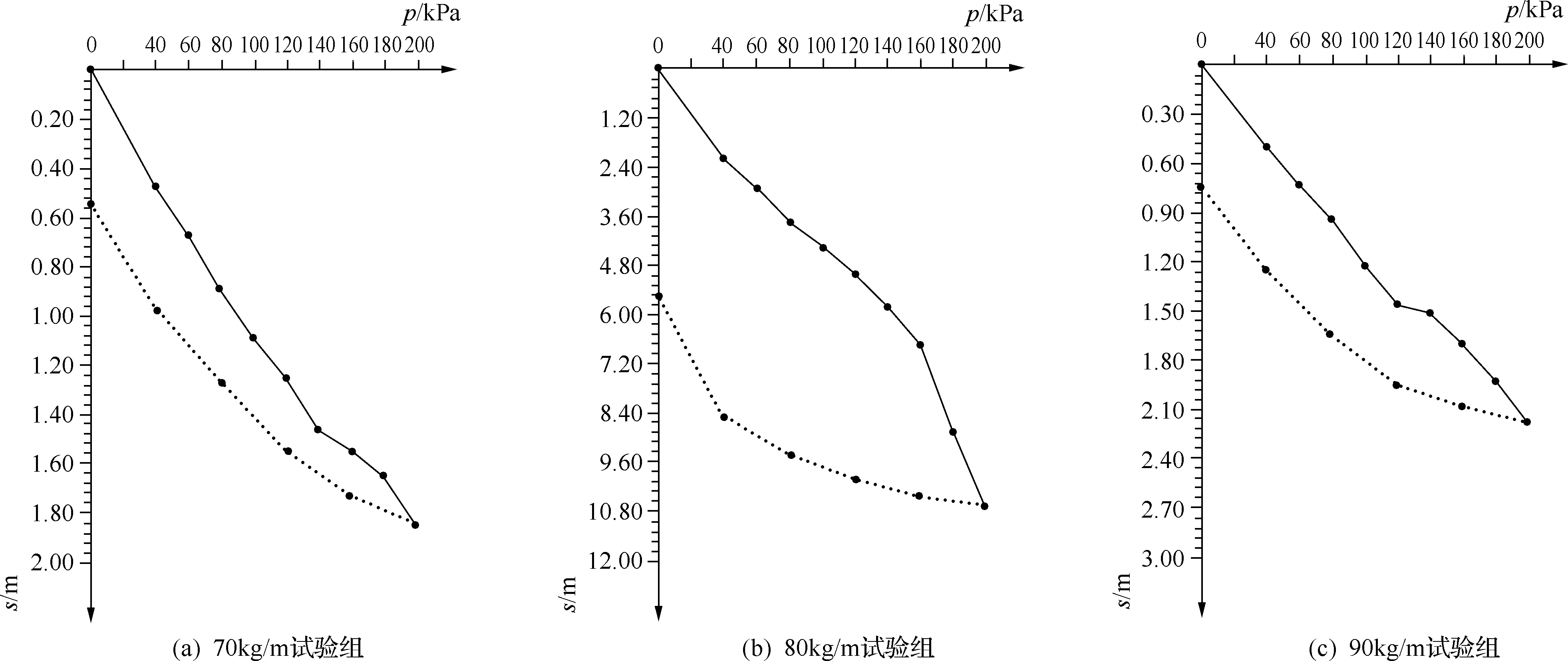

4.1 水泥掺量分析

分别设置70kg/m、80kg/m和90kg/m水泥掺量,对应水泥含量为19.80%、22.60%和25.49%的三组现场对照试验,每组各施工5根水泥搅拌桩,通过抽芯取样进行桩身评价和28d无侧限抗压强度试验,同时对各试验组进行单桩承载力和复合地基承载力试验,通过试验指标分析水泥掺量对软基处理效果的影响(见表3)。

表3 抽芯和承载力试验结果

由试验结果可知,最小水泥掺量下的28d桩身强度已经远大于0.6MPa的设计要求,但是单桩承载力均小于70kN的设计要求。同时,不难看出桩身强度和水泥掺量并没有如预料中那般呈现正相关关系,而是呈现不规律现象,70kg/m的最低水泥掺量试验组桩身强度反而最高,通过抽取芯样观察发现影响桩身质量的主要因素是水泥分布均匀性,究其原因主要是施工过程中搅拌不均匀,导致部分深度范围搅拌停留时间过长,水泥浆液喷射较多,桩身强度较高,其他部位的搅拌时间又过短,水泥置换率不足,单位桩身长度的水泥掺量变化较大,单纯对比某一部位的桩身强度并没有实际意义。各试样组的复合地基均满足100kPa的设计要求,但从p-s曲线中的卸载后位移情况看,最小水泥掺量的地基沉降反而最小,说明其均匀性最好(见图1)。

图1 p-s曲线

综上可知,70kg/m水泥掺量下的水泥搅拌桩复合地基承载力已经满足设计要求,虽然理论上提高水泥掺量能进一步提高地基整体承载力,但是从现场试验结果看,但水泥掺量达到一定比例后,更多的水泥掺量所起的地基强化作用非常有限且非常不经济,影响桩身质量的主要因素是水泥分布的均匀性。

4.2 水灰比分析

从前述抽芯结果看,部分水泥搅拌桩芯样在淤泥质层段的水泥掺量较大,但抽芯时并未凝固,呈现可塑状,导致无法制作试件检测28d无侧限抗压强度。结合现场施工条件分析,该试验段的淤泥质粉质黏土的含水率为39.9%,含水率相对较高,且该地层处于常水位以下,因此施工采用的0.55水灰比总体上偏大,过大的水灰比会导致水泥被地下水稀释冲走,不利桩身强度形成。因此在前述试验的基础上,水泥掺量为70kg/m不变,其他施工条件也保持一致,再设置水灰比为0.45、0.50、0.55三组现场对照试验,再通过抽芯验证水灰比对桩身质量的影响。

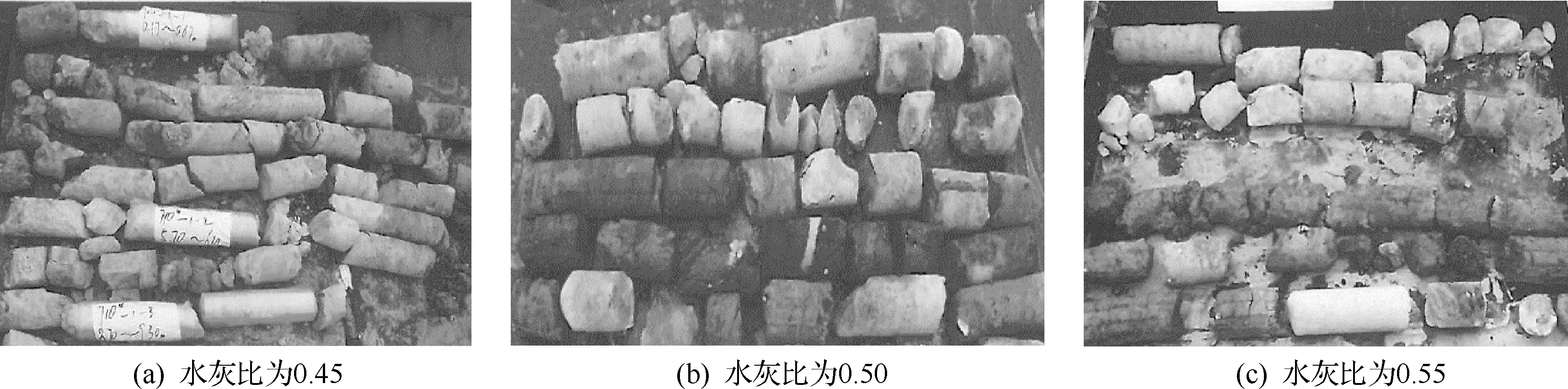

通过抽芯取样观测,虽然各试验组的桩身水泥分布依然存在一定的分布不均的情况,但总体上随着水灰比减少,芯样外形更为完整,桩身的胶结性越好,其中水灰比为0.45的试验组,芯样外观、芯样长度等均较另外两组更好,且强度基本已形成。而水灰比为0.55的试验组,部分芯样还处于未完全凝固状态(见图2)。因此在含水率较高的地层下,使用低水灰比的施工参数是合适的[6],在条件允许的情况下,甚至可以进一步降低水灰比,但要注意降低水灰比的同时,水泥浆的黏稠性加强,流动不足,容易发生堵管,必须选用性能较好的施工机械。

图2 抽取的芯样

4.3 喷浆搅拌遍数分析

总体上喷浆搅拌的遍数越多,水泥和土层拌合的均匀性越好,但从施工现场观测以及施工记录来看,在四搅四喷的施工工艺下,第一遍钻进喷浆的过程中,桩顶溢浆的现象较为明显,同时由于实际施工时工人按照单桩总浆量进行控制,导致最后一遍提升喷浆速度过快,喷浆量较少,桩顶溢浆较少,从而造成部分水泥浆损失以及最后一遍搅拌效果降低,致使桩身水泥分布不均。因此,为进一步提高水泥搅拌桩桩身水泥分布的均匀性[7],本文在前述试验的基础上,严格控制钻进提升速度和喷浆量的均匀性,并设置“四搅四喷”“四搅三喷”和“两搅两喷”三组不同的喷浆搅拌施工工艺试样对照组(见图3)。

在严格控制施工搅拌过程的钻进和提升速度后,桩身水泥分布的均匀性有所提高,桩身芯样多呈长柱状。同时从钻芯取样结果看,四搅三喷的芯样最为完整,究其原因是在首次搅拌下沉时,由于土层仍处于板结状态,水泥浆并不能与土层充分结合,部分水泥浆通过土层缝隙向四周以及桩顶逸散,造成部分浆液损失。而四搅三喷的施工工艺在喷浆前对土层进行搅拌松散,因此更有利于水泥浆和土层的结合,同时现场观测到此工艺下的桩顶溢浆量较四搅四喷和两搅两喷工艺下的桩顶溢浆量更少,也侧面验证了假设,因此桩身中水泥含量更高,桩身质量更好。因此,水泥搅拌桩要充分重视搅拌遍数和喷浆前的预搅拌。

5 富水深厚软土地层下的水泥搅拌桩施工参数建议

水泥掺量为70kg/m(水泥含量为19.80%)基本合适,同类地层条件下的水泥搅拌桩水泥含量不超过20%是经济可行的;软土地层含水率大于35%时,水灰比宜取规范的低值,同类地层条件下水灰比为0.45是合适的,在条件允许的情况下,可探索使用喷粉工艺代替喷浆工艺;喷浆前对软土地层进行预搅拌,更有利于桩身水泥分布均匀,同类地层条件下使用“四搅三喷”的施工工艺是合适的,但要注意避免不喷浆时发生堵管情况。

6 结 论

当水泥掺量达到一定比例时,水泥掺量提高对水泥搅拌桩桩身质量以及地基承载力的正向影响有限,而水灰比、施工工艺等对桩身质量的影响更大。

沿海地区深厚软土层的含水率对于水泥搅拌桩成桩质量和桩身强度影响较大,正确地选择水灰比至关重要。当含水率较大超过35%时,采用规范规定的较低水灰比,更有利于桩身强度的形成。

水泥分布的均匀性与搅拌遍数呈现正相关关系,同时在正式喷浆前,通过搅拌1~2遍将软土层搅拌松散,更有利于水泥浆与软土层的结合,也能大幅减少桩顶溢浆量,成桩质量更高。