高强度混凝土在干湿不同环境中疲劳性能研究

范雨菲

(中铁十八局集团第五工程有限公司,天津 300459)

高强度混凝土(HSC)特别适用于一些自重低、截面小的细长建筑结构[1]。在疲劳设计概念中,就抗疲劳性而言,高强度混凝土比普通强度混凝土更弱,这阻碍了HSC进一步应用。此外,如今仍然缺乏关于HSC在干燥和极其潮湿环境(浸没在水下)中的疲劳性能的研究。目前,只有DNV GL[2]包含潮湿环境中混凝土的S-N曲线。在干湿环境中,荷载频率和尺寸效应对混凝土疲劳性能的影响问题也尚未完全弄清。文献[3]研究了浸没在水下用于海上风力涡轮机下部结构灌浆连接件的疲劳性能。

关于降水作为环境对混凝土疲劳性能的影响,有研究得出了不同的结果。一方面,文献[4]对正常强度和高强度混凝土的研究表明,与干燥环境相比,在潮湿环境下疲劳破坏周期明显减小。另一方面,有关文献对于水作为环境影响因素的研究结果很可能由于受试样品的储存条件不同而不同。相比之下,仲伟秋等[5]不仅在水下储存和测试样本,还将一些样本储存在干燥条件下并在水下测试。储存和测试条件的变化导致了不同的结果。

关于荷载频率对干燥环境中混凝土抗疲劳性能的影响,文献中有一些成果。与最大应力水平Smax>0.80的较低频率相比,高荷载频率有更高的疲劳破坏周期次数。对于最大应力水平Smax<0.80,较高的荷载频率导致较低的疲劳破坏周期次数。

本文对一种特定HSC进行了纯压缩疲劳荷载下的研究,并对试验结果进行了对比分析,重点讨论了环境、加载频率和样本量对疲劳破坏周期次数的影响。

1 混凝土性能

对骨料最大粒径为8mm(花岗岩砾石,2/8mm)且水灰比为0.33的HSC进行了试验研究(见表1、表2)。

表1 混凝土组成 单位:kg/m3

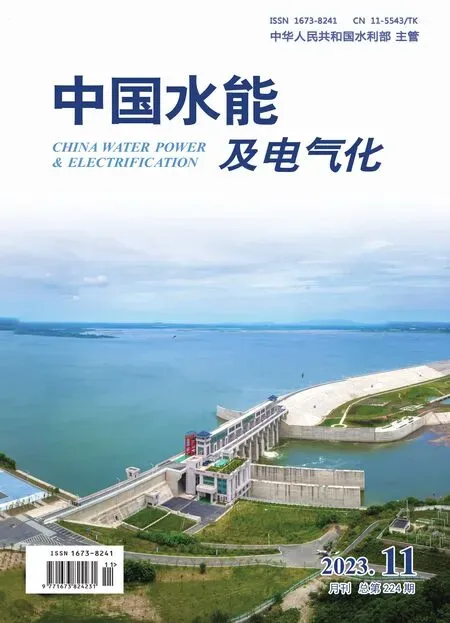

表2 新拌和硬化混凝土的性能

2 试样制备

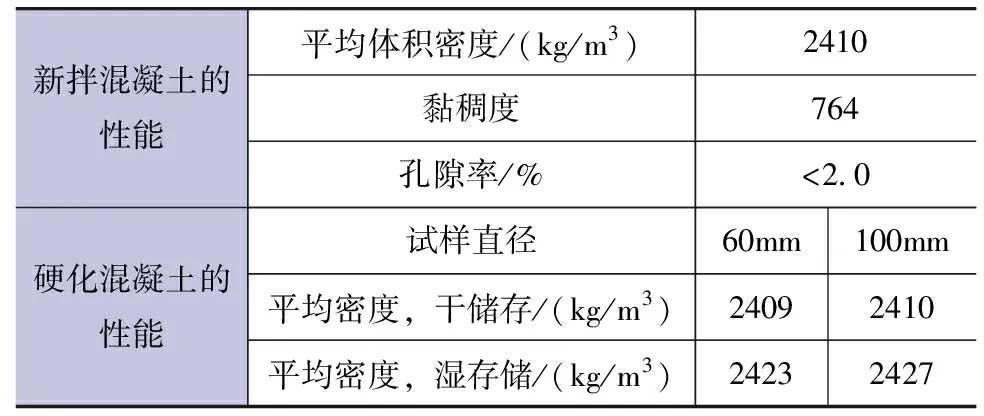

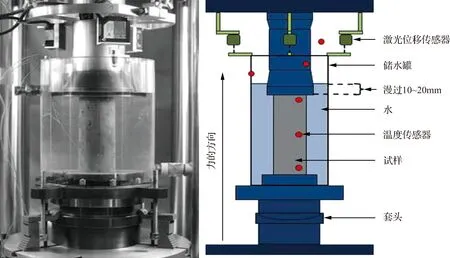

使用两种不同的试样尺寸(H/D=180mm/60mm和H/D=300mm/100mm)的圆柱形试样进行疲劳试验[6]。铸造时使用PVC模板[见图1(a)]。将混凝土分两层均匀地填充到该模板中,并使用振动台对每一层进行机械压实。水下疲劳试验的试样使用塑料桶进行铸造,该塑料桶在完成铸造过程后立即注满水[见图1(b)]。所有圆柱形试样在铸造48h后脱模,然后储存在标准外界环境(20℃,相对湿度65%)或水下。在测试之前,通过研磨和精细抛光使加载表面平面平整。

图1 试样制备

3 疲劳试验

3.1 实验装置

疲劳试验的两种实验条件,一是试样储存在标准环境的干燥环境;二是试样储存在水下的潮湿环境。

由于在水下储存,与储存期结束时的干燥试样相比,湿试样的含水量高出约20kg/m3。使用了两台负载容量(压缩)为1.0MN和2.5MN的伺服液压万能试验机。在这两种情况下,均向上施加荷载,并将称重传感器放置在装载架的上部。试验开始时,试样的养护期至少为28天。疲劳试验前,使用至少三个相同批次的圆柱形试样进行抗压强度疲劳试验,其尺寸、储存条件(标准气候或水下)和试验环境(干燥或水下)与疲劳试验中使用的相同。参考强度fc,ref以平均值进行计算,并用于确定应力水平。

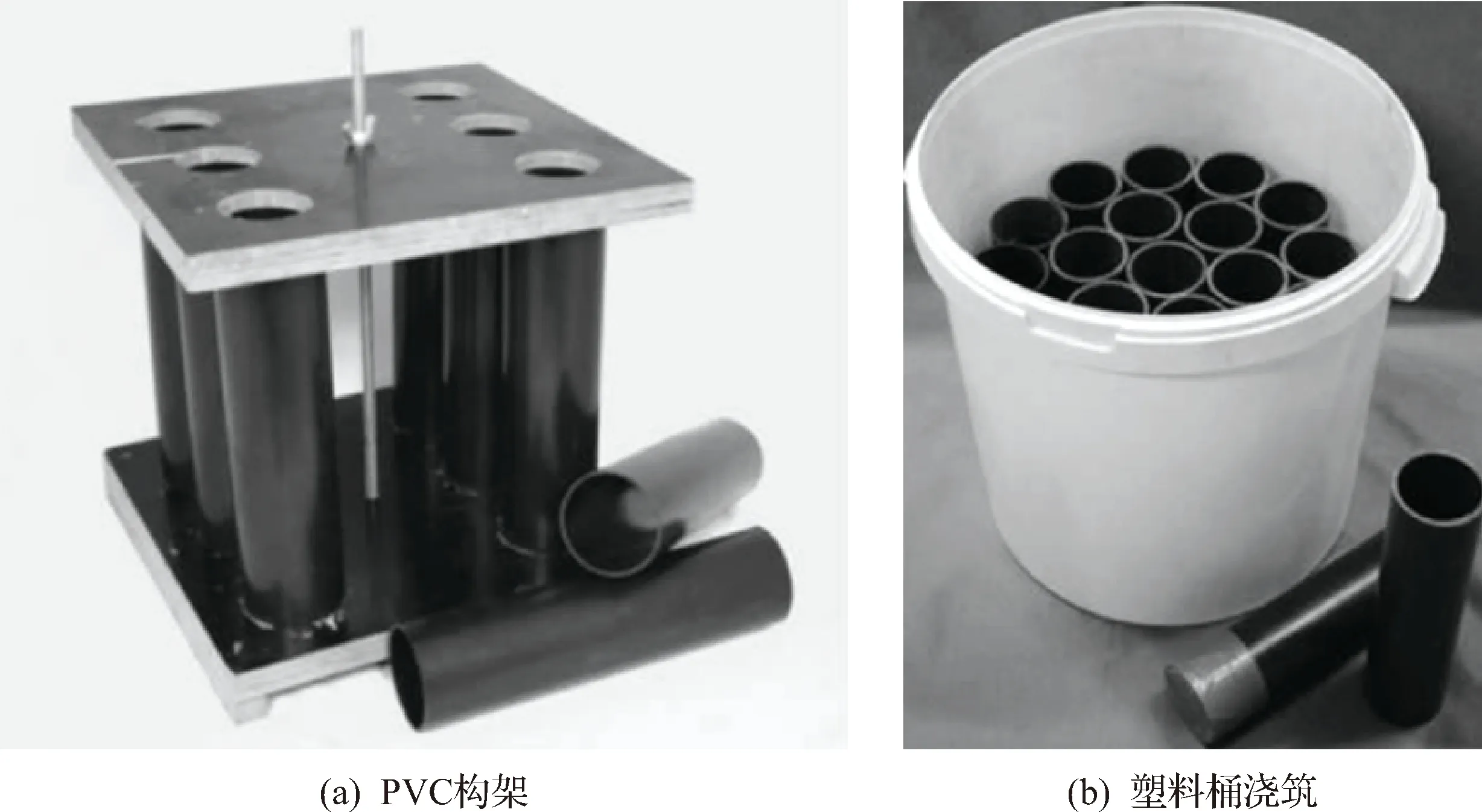

3.1.1 干燥环境

使用放置在试样下方的外部套头对试样进行测试(见图2)。上压盘已固定。测量试样的行程和受力以及试样的轴向变形。因此,使用了三个激光距离传感器,分别以0°、120°和240°的角度放置在试样周围。测量长度与试样高度相对应。此外,使用红外传感器(见图2)测量了中部高度(H/2)下试样表面的温度变化情况。

图2 干燥环境加载装置

3.1.2 潮湿环境

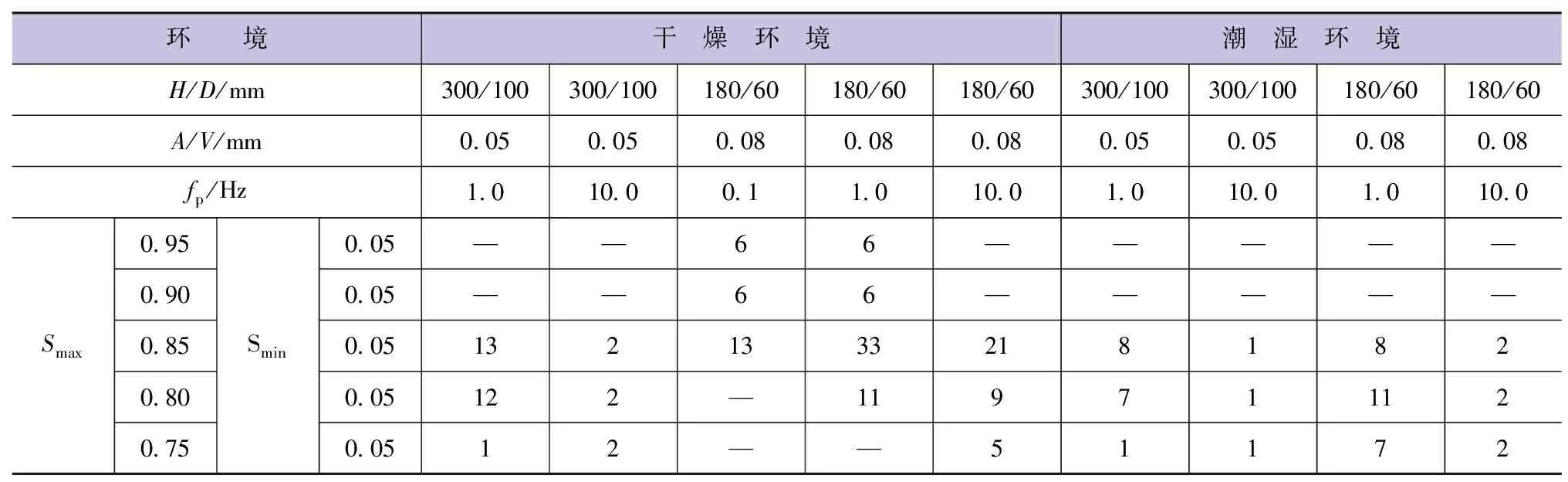

水下疲劳试验试验装置包括一个水箱(丙烯酸玻璃管)、一个位于下侧的外部套头和一个位于上侧的钢印。根据干燥环境下的试验,使用三个激光距离传感器测量试样的变形。由于周围有水,无法测量钢印和低压板之间的变形。相反,它们是在上压盘和丙烯酸玻璃管的上边缘之间测量的(见图3)。在试样中部高度(H/2)的三个位置以及距离两个加载试样表面10mm处记录试样的表面温度。此外,测量了钢印、丙烯酸玻璃管和环境的表面温度,以计算由于温度变化而引起的长度变化。

图3 潮湿环境加载装置

3.2 试验细节

疲劳试验在单轴正弦压缩载荷下进行。在每次试验中,压缩最大和最小应力水平(Smax/min=σmax/minfc,ref)保持不变。共试验了五种最大应力水平、两种环境、两种试样尺寸和三种荷载频率(见表3)。在所有试验中,最小应力水平Smin=0.05保持不变。表3显示了表面体积比(A/V)和进行的疲劳试验次数。

表3 干湿环境下疲劳试验次数概述

4 结 果

4.1 一般性结论

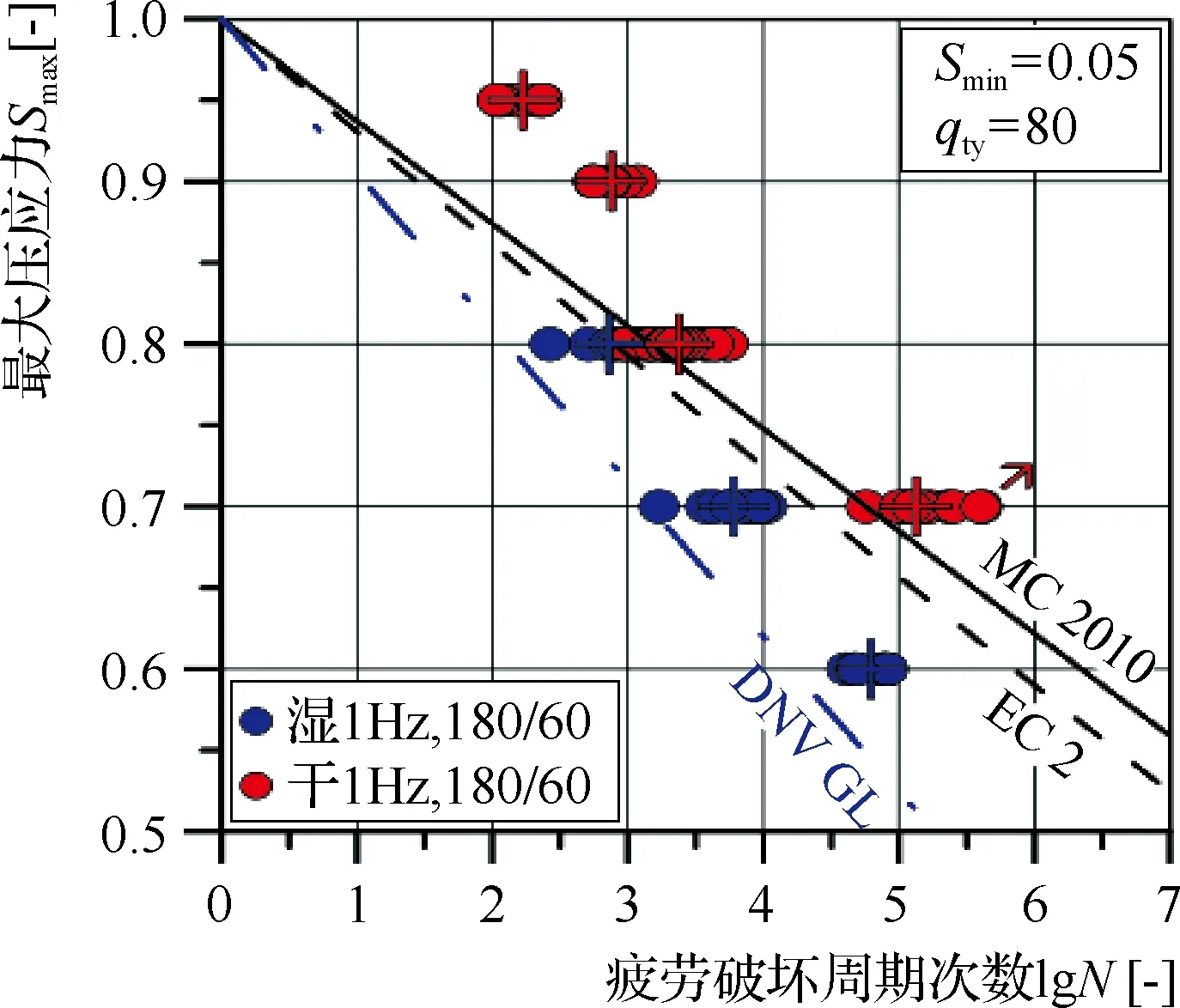

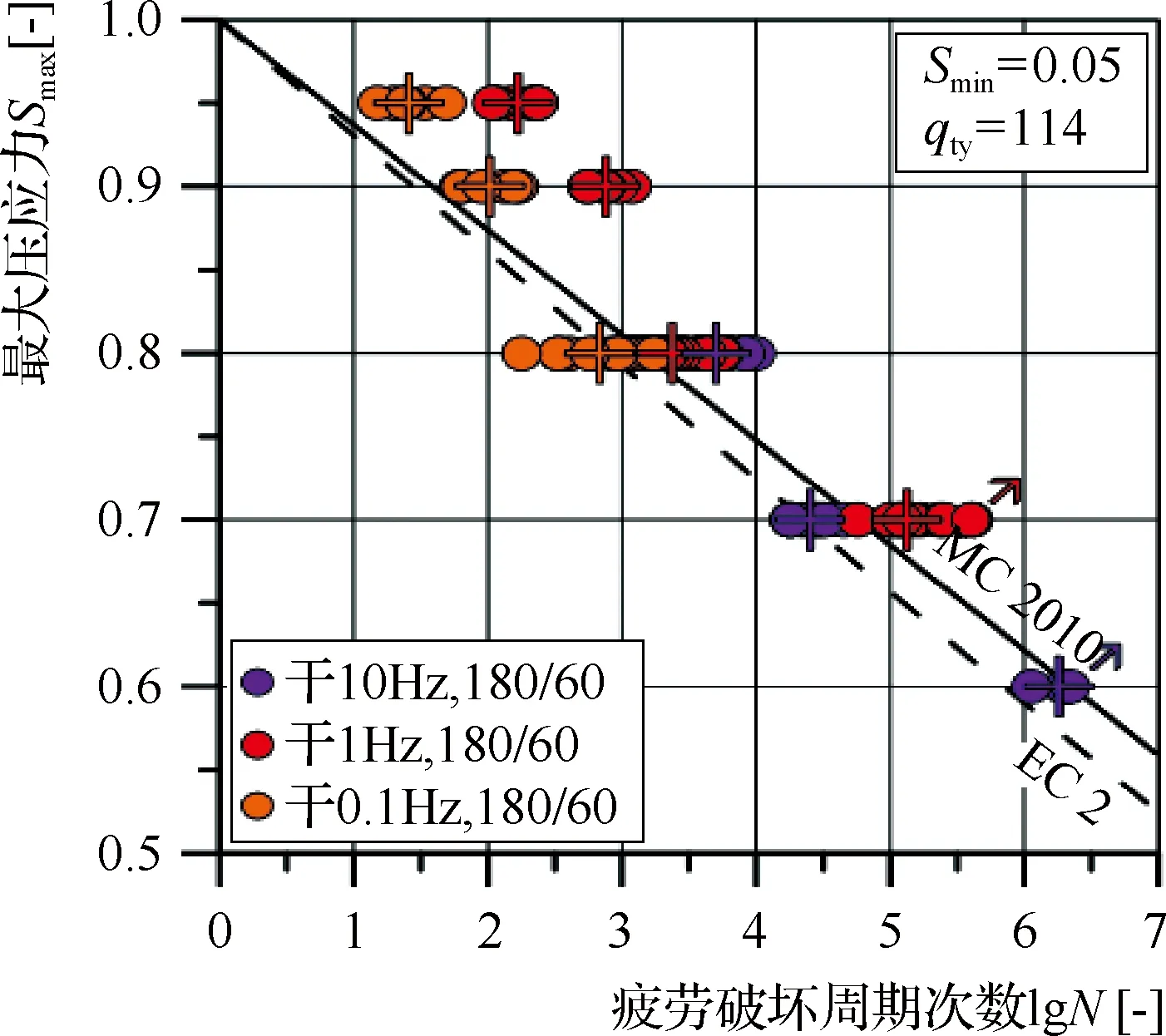

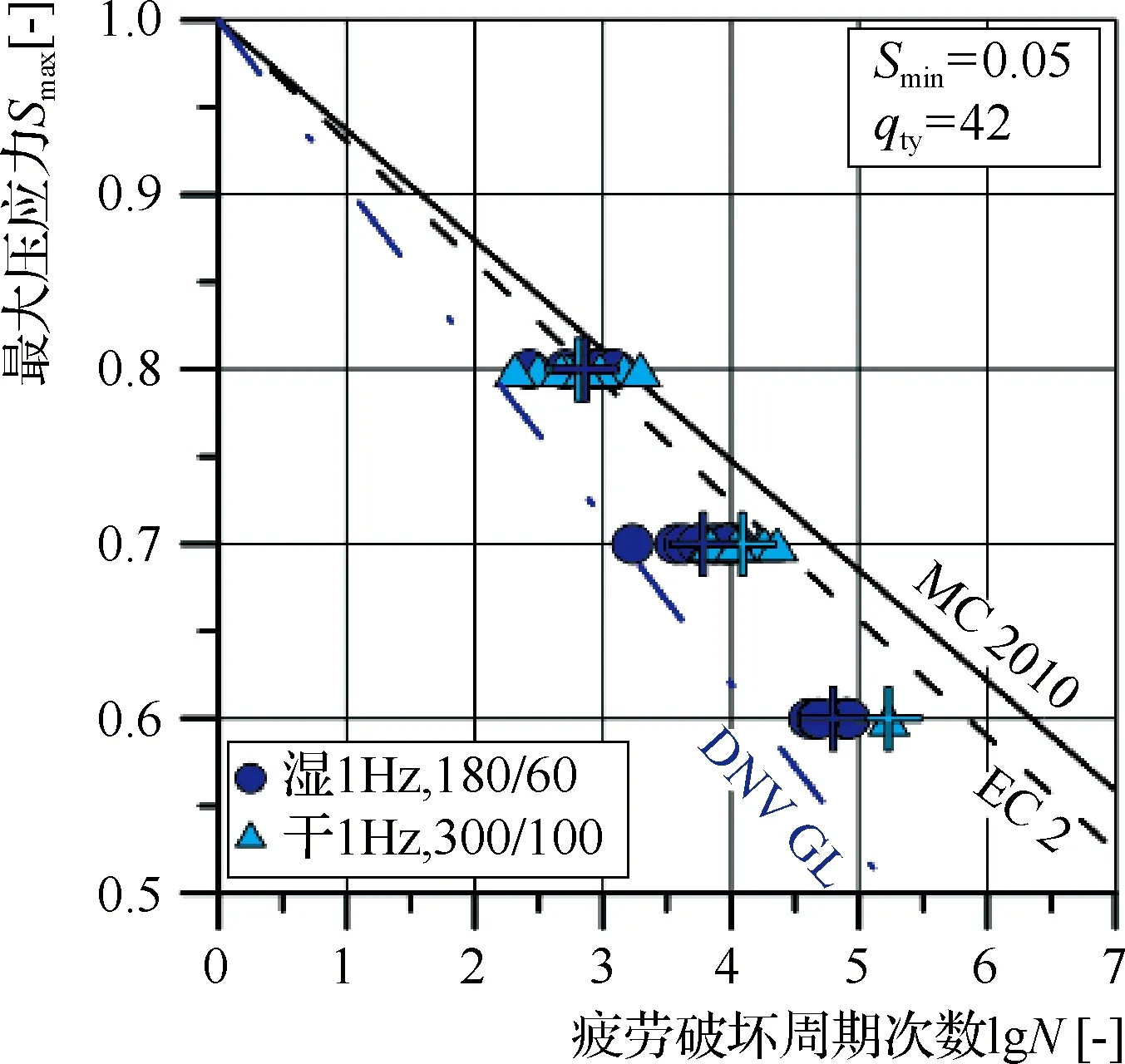

使用疲劳破坏周期次数分析HSC的疲劳性能。疲劳破坏周期次数的单个值由于篇幅限制本文不再赘述。文章给出了有关最大压应力水平、试样尺寸、荷载频率和环境条件的试验结果。疲劳破坏周期次数以单个值和平均值的形式显示在图4中。平均值用十字标记。标有箭头的结果表示试验在试样未发生故障的情况下停止,并且给出的循环次数为试验停止时的循环次数(见图4)。

图4 fp=1Hz时潮湿环境的影响

在图4中,可以看到按照EC2、MC2010、干燥环境下的S-N曲线。在湿环境下试验结果的这些图还包括DNV GL[1]在湿环境下的S-N曲线。值得注意的是,与欧洲规范相比,DNV GL包含了一种不同的疲劳参考强度计算方法,因此S-N曲线必须经过调整才能转换。

4.2 水环境的影响

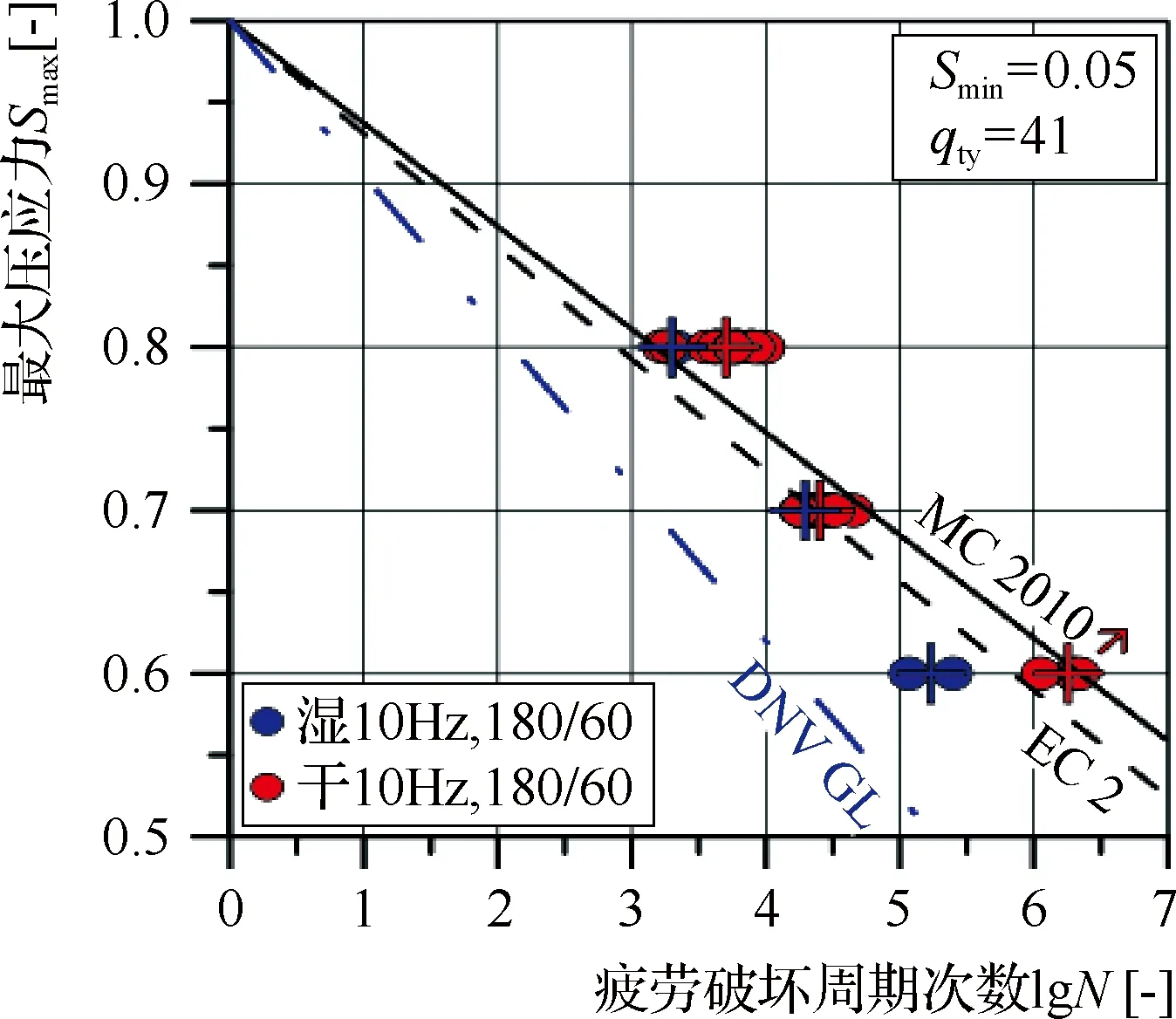

首先,针对两个荷载频率分析了水作为环境对疲劳破坏周期次数的影响。因此,H/D=180/60mm试样在干燥和潮湿环境中的疲劳试验结果如图4所示,载荷频率为fp=1Hz,在fp=10Hz的潮湿环境中(见图5)测试的试样数量相对较低(见表3)。

图5 fp=10Hz时潮湿环境的影响

初步可以看出,水下储存和试验对HSC的疲劳性能有非常大的影响。在两种频率下,在水下储存和测试的试样的疲劳破坏周期次数平均值均低于干燥试样的疲劳破坏周期次数平均值。

对于较低频率(见图4),Smax为0.80及0.70的负载循环至故障的差异程度高于较高频率(见图5)。此外,当fp=1Hz时,水的影响似乎随着最大应力水平的降低而增加。除Smax=0.80外,众多规范都高估了潮湿环境下的疲劳破坏周期次数。在DNV GL的S-N曲线中,低估了获得的1Hz和10Hz频率的疲劳破坏周期次数,尤其是平均值。但是,较低的频率会导致较低的疲劳破坏周期次数。对于干燥环境,试验结果符合规范的要求。

4.3 加载频率的影响

在干燥和潮湿环境中,荷载频率对HSC疲劳性能的影响将在下文中进行分析(见图6、图7)。试验包括干燥环境下fp分别为0.1Hz、1Hz和10Hz的三个加载频率,潮湿环境下fp为1Hz和10Hz的两个频率。

图6 干燥环境时加载频率的影响

在干燥环境和最大应力水平Smax≥0.80下,可以观察到频率影响,因为更高的加载频率导致更高的疲劳破坏周期次数。当Smax=0.70时,这种影响会发生变化,因此较高的频率fp=10Hz的疲劳破坏周期次数比fp=1Hz少。fp=1Hz测试的试样具有较高的混凝土龄期。可以假设,随着疲劳试验混凝土龄期的增加,由于气候条件下储存和干燥时间很长,混凝土结构内的含水量显著降低。因此,较低的含水量可能导致较低频率fp=1Hz时的疲劳破坏周期次数升高。

对于潮湿环境中研究的所有最大应力水平试验,较低的加载频率导致较低的疲劳破坏周期次数。Smax=0.80时,从fp=1Hz到fp=10Hz的频率增加导致干燥环境(ΔNdry=2918)中疲劳破坏周期次数的平均值与潮湿环境(ΔNwet=1200)中的平均值差异更大。为了考虑疲劳破坏周期次数的范围,分析了fp=1Hz时疲劳破坏周期次数的增加百分比(ΔNdry,10Hz/Ndry,1Hz;ΔNwet,10Hz/Nwet,1Hz)。干燥环境的相对增加值为113%,低于潮湿环境的151%。这表明,对于在潮湿环境中储存和测试的试样,频率的影响更大。对于Smax=0.80、fp=10Hz和潮湿环境,系列结果的分散性似乎很低。

4.4 尺寸效应

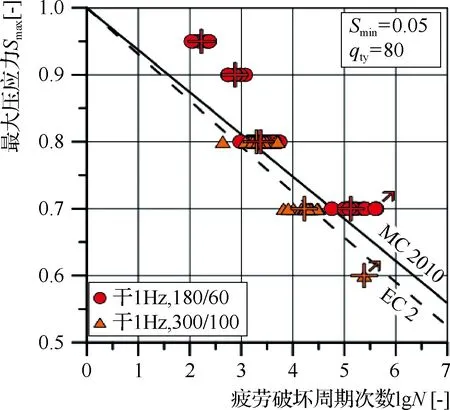

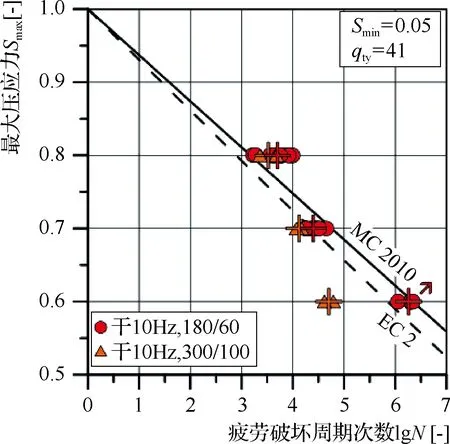

抗压强度随试样尺寸的增大而降低。这种影响可能是由于不同的浇筑和水化条件产生的残余应力以及混凝土试样中缺陷的概率增加造成的。尽管最大和最小压应力水平与抗压强度有关,但疲劳荷载下存在着尺寸效应的迹象。本文将分析干燥环境和两种荷载频率下的尺寸效应(见图8、图9)。

图8 fp=1Hz,干燥环境下的尺寸效应

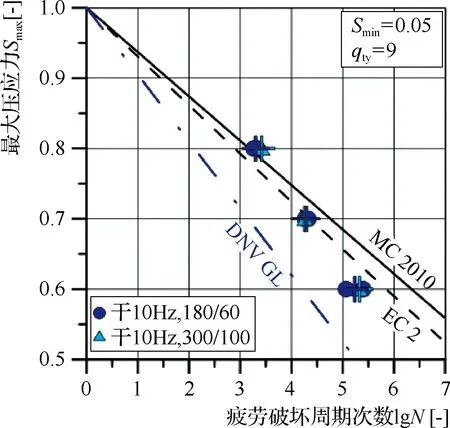

图9 fp=10Hz,干燥环境下的尺寸效应

从图8和图9可以明显看出,H/D=300/100mm的较大试样的疲劳破坏周期次数低于H/D=180/60mm的试样。Smax=0.80时的平均值差异fp=10Hz(ΔN10Hz=1933)要高于fp=1Hz(ΔN1Hz=235)。这意味着fp=10Hz(ΔN10Hz/N10Hz,300/100)和fp=1Hz(ΔN1Hz/N1Hz,300/100)的疲劳破坏周期次数分别增加了55%和10%。但对于Smax=0.70,这种影响是相反的。疲劳破坏周期次数的最大差异存在于fp=10H z和Smax=0.60的情况下,直到破坏的试验持续时间相当长,长达55h。因此,在试验过程中,由于不同的表面积体积比(A/V),不同的试样干燥效果可能会叠加尺寸效应。对于较小的试样,表面积与体积比约为0.08mm-1,大约为0.05mm-1对应H/D=300/100mm的试样。因此,较小的试样比较大的试样更容易受到干燥效应的影响。此外,试样升温也会叠加这种效应。

本文还对潮湿环境的尺寸效应进行了研究,参见表3。图10和图11中分别给出了fp=1Hz和fp=10Hz时的试验结果。

图10 fp=1Hz,潮湿环境下的尺寸效应

图11 fp=10Hz,潮湿环境下的尺寸效应

对于H/D=300/100mm的几何形状,除Smax=0.80外,都达到了更高的疲劳破坏周期次数。此外,Smax=0.80的平均值差异非常小。通常可以说,在潮湿环境中,fp=1Hz时存在尺寸效应。fp=10Hz的尺寸效应尚需研究。H/D=300/100mm和H/D=180/60mm的试样达到的疲劳破坏周期次数的平均值低于模型规范估计值。

5 结 论

根据环境条件(包括储存条件)、荷载频率和试样尺寸,分析了分类为C80/95的HSC在纯压缩疲劳荷载下的疲劳破坏周期次数。在水下储存和试验的试样的疲劳抗力明显低于在标准气候下储存和在干燥环境中测试的试样。

在干燥环境中,较高的加载频率导致较高的最大应力水平Smax≥0.80疲劳破坏周期次数增加。对于较低的最大应力水平Smax=0.70,恰恰相反。加载频率fp=1Hz导致的lgN值高于fp=10Hz。对于所有研究的最大应力水平Smax≤0.80的试验中,更高的荷载频率会导致更高的lgN值。此外,还发现在潮湿环境中储存和试验的试样与在干燥环境中储存和试验的试样相比,频率的影响更大。

关于干燥环境中试样尺寸的影响,与较大试样相比,较小试样在两种频率下有较高的疲劳破坏周期次数。同时,在较低的最大应力水平下lgN的差异更为明显,因此试验持续时间更长。因为较小试样的表面积与体积比较高,假设该结果与试验时干燥程度有关,所以对于较小的试样,疲劳破坏周期受到更大程度的影响。相比之下,在潮湿环境中fp=1Hz的试验中,与较小的试样相比,较大的试样在大多数应力水平下具备较高的疲劳破坏周期次数。

本文给出的结果清楚地表明,高强混凝土的抗疲劳性能受试验频率、试验环境和储存条件的影响,或者更确切地说受含水量(试样干燥程度)的影响。在此基础上,可以清楚地看到,所有这些影响相互作用,显示出混凝土疲劳损伤的复杂性。由于本文的研究,在潮湿环境中观察到的现象无法将高含水量与潮湿环境区分开来,故无法完全解释。可能的解释方法是不同的黏性行为和孔隙水压力,造成微观结构的损伤或破坏。

关于疲劳设计,本文研究分析的结果表明,S-N曲线和lgN值之间的差异随着最大压应力水平的降低而增大。相比之下,DNV GL的S-N曲线低估了在潮湿环境中测试样本的大部分结果。