针对EGR阀动态特性的通用ATS架构设计与实现

程 鑫,于 烨,陈建希,郑丰宇,李小康,关添元

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.湖北省磁悬浮轴承工程技术研究中心,湖北 武汉 430070;3.武汉理工大学 信息工程学院,湖北 武汉 430070)

EGR(exhaust gas recirculation)技术,即废气再循环技术,其原理是将发动机的尾气按一定比例通过进气歧管与新鲜空气混合后导入发动机气缸,使进气时空燃比下降,降低气缸内氧气的浓度与燃烧反应的最高温度,破坏氮氧化合物(NOx)的生成条件,从而减少NOx的排放,同时也提升了发动机的燃油经济性,是未来汽车实现节能减排的重要技术之一[1-3]。EGR阀是EGR系统中的一个重要器件,其通过调节阀门开度来改变导入发动机气缸中的废气量,使发动机达到最佳EGR状态,对整个EGR过程起着至关重要的作用。

车载ECU(electronic control unit)根据发动机反馈的转速、水温、油耗等信号计算出当前车况下所需的EGR阀开度,进而控制EGR阀的开度大小,实现了阀的实时控制[4]。但是在实际复杂车况中,EGR阀存在自身动态性能不佳问题,会造成阀门开度过小或超调,达不到指定开度,最终影响EGR效果。因此对EGR阀的动态性能检测成为了评判其合格与否的重要一环,测试所得的性能参数能够很好地反映该阀的整体性能状态。

文献[5]针对无位置反馈式EGR阀的响应时间测试提出了一种方法,利用外部位置传感器实时检测阀门位移来检测阀门响应时间,该测试装置巧妙地利用了机械结构来实现测试。文献[6]利用自主研制的自动测试系统实现了3种不同类型EGR阀的响应时间测试,该测试系统达到了一定的通用性。文献[7]将EGR阀安装在EGR系统中进行测试,在发动机运行“全球统一轻型车辆测试循环”瞬态工况时监控EGR率及EGR响应运行情况确认延时,该方法精确地测试出EGR系统的响应时间以及响应延时。

现有的测试系统设计针对性较强,一般都是根据待测件去定制,而不同EGR阀无论是机械性能还是执行器都有显著差异,甚至同规格的产品也有不同零部件偏差,这将会对测试系统的通用性带来挑战,不利于EGR阀的推广应用。因此笔者提出了一种通用的测试系统架构,通过上下位机的合理规划,能对不同规格的EGR阀的动态性能进行测试分析与结果判定。实验结果证实了所提方法、架构的有效性。

1 EGR阀动态性能及其影响

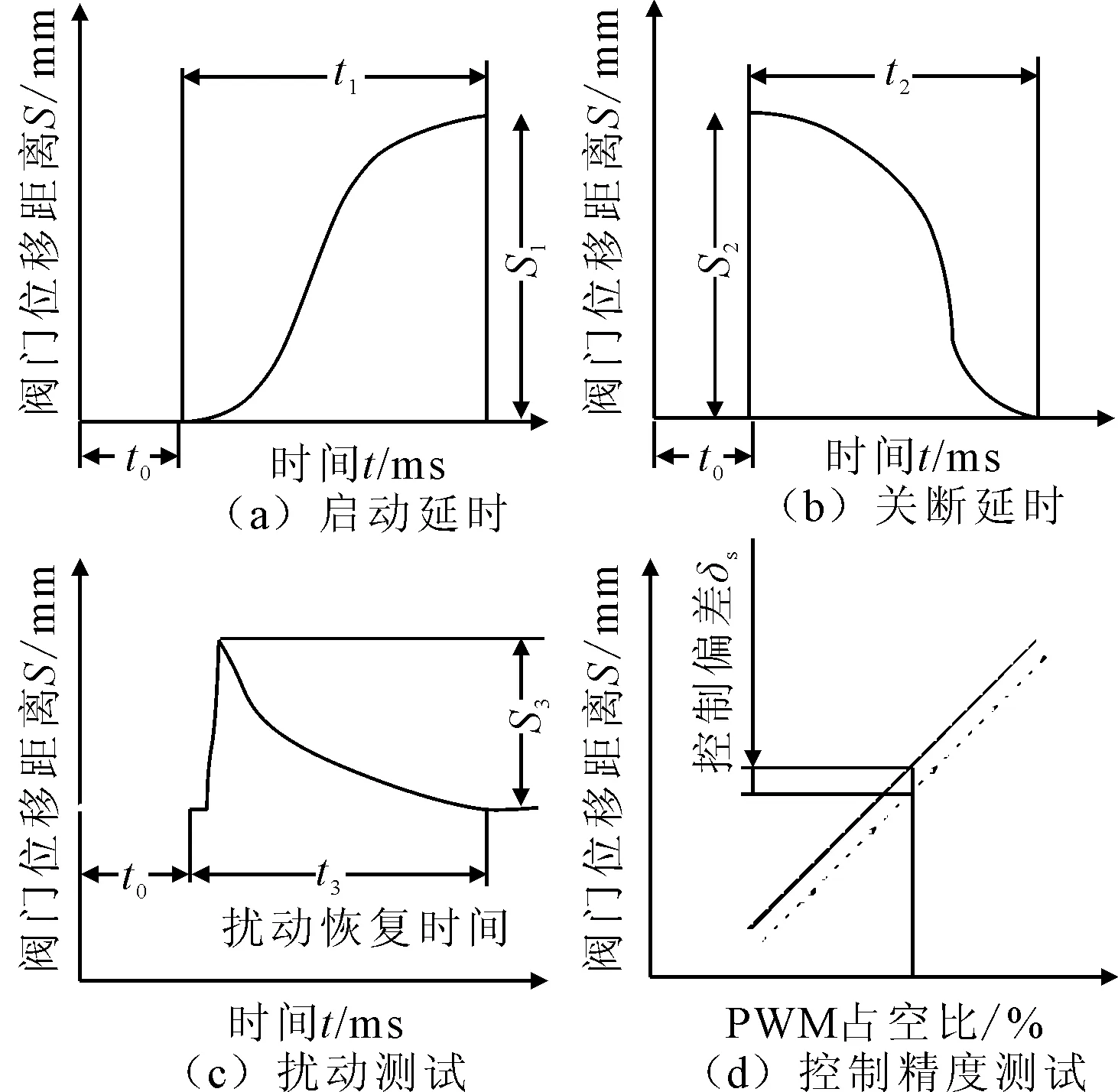

EGR阀动态性能包括响应时间、控制精度、抗干扰性能等。EGR阀的响应时间包括启动响应时间和关断响应时间,启动响应时间是指从控制信号发出到阀门位移就位并稳定的总时间,关断响应时间是指从控制信号给到阀门回到零点位置并稳定的总时间。EGR阀的控制精度是指ECU将控制信号传送至EGR阀时,EGR阀按给定的信号控制阀门开度的精确程度。EGR阀抗干扰性能是指当阀门推杆突然受到一个外界的扰动力后,阀门随扰动力位移后恢复到原位置的速度快慢。

EGR阀动态特性示意图如图1所示,其中t1、t2、t3分别为启动响应时间、关断响应时间以及扰动恢复时间。t0为系统的自身延迟时间,包括机械延迟等,一般是固定的。S1、S2、S3分别为启动响应阀门位移距离、关断响应阀门位移距离以及扰动测试时阀门在扰动力作用下的最大位移。δS为EGR阀在同一控制信号下两次阀门位移的偏差。

图1 EGR动态特性示意图

对发动机的废气再循环系统而言,只有ECU能够对EGR阀进行实时准确的控制,才能达到最佳的EGR率[8]。EGR率的计算公式为:

(1)

式中:fEGR为EGR率;VEGR为进气行程中EGR废气的体积;VAIR为进气行程中新鲜空气的体积。

EGR阀的动态性能好坏直接影响ECU对EGR阀的实时控制,从而改变EGR率的大小。而EGR率的大小对发动机的燃烧特性、燃油经济性、能量分配、节油效果等有着显著的影响。

EGR率过低则尾气处理效果不佳,泵气损失和传热损失增加,燃料消耗率提升;EGR率过高,空燃比增大,已燃废气中的惰性成分会抑制燃烧放热速率,使燃烧重心大幅度后移,燃烧等容度降低。当EGR对燃烧的恶化作用超过了对泵气损失和传热损失的改善作用,会造成扭矩的降低和燃料消耗率的增大,同时会引发发动机的爆震[9-11]。

2 通用ATS架构设计

通用性设计是目前自动测试系统ATS(automatic test system)的发展方向。通用性的实现可以大大提高ATS的开发速度,降低后期维护难度与成本,提高了测试系统的成熟度和可靠性[12]。

2.1 硬件资源选取

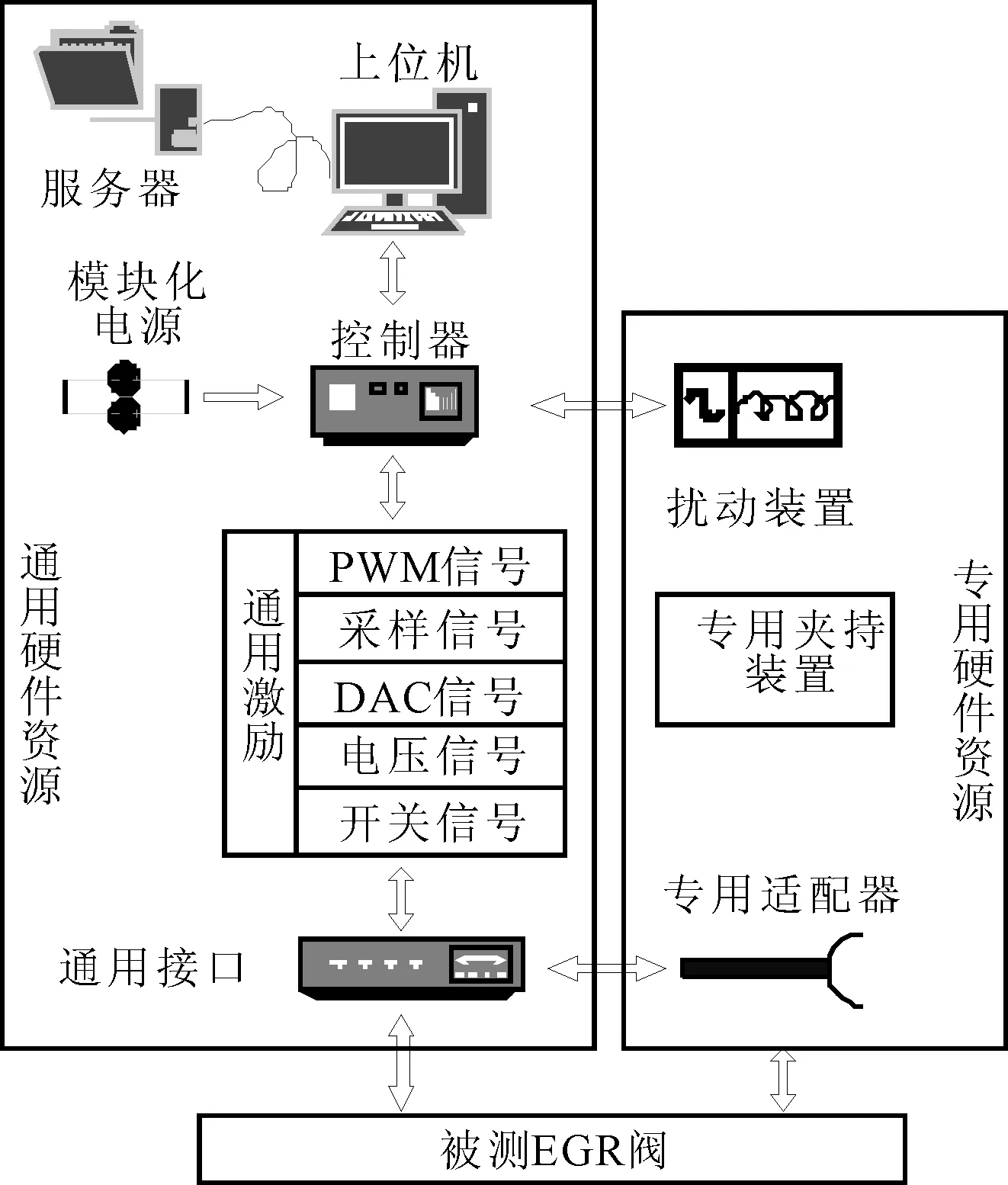

考虑到不同型号EGR阀存在驱动信号、阀门位移距离、供电信号等的差异性,将测试系统所需硬件资源分为通用部分和专用部分。通用硬件资源是对待测的所有型号EGR阀均适用的测试设备。在通用资源的基础上,增加较少的专用资源即可完成某型号EGR阀的测试需求。

系统硬件组成如图2所示,通用硬件设备包括通用激励、模块化电源、通用接口、通用测试设备和人机交互设备;专用硬件设备由专用适配器和专用测试组件组成。

图2 系统硬件组成

2.2 软件架构

针对某一被测产品设计测试系统时,需要首先根据测试需求选择硬件资源;然后按照所选硬件资源以及被测产品的接口信息,设计开发接口适配器,最后按照接口适配器连接情况和硬件资源配置情况来开发专门的测试软件[13]。

笔者在对整个测试系统以及测试需求深入了解的基础上,结合黄晓晴等[14]提出的UTest软件系统架构,综合EGR阀测试系统特征,提出了一种通用的测试系统软件架构,该软件系统架构将软件开发过程分为测试内容参数化与通信协议制定两个过程。

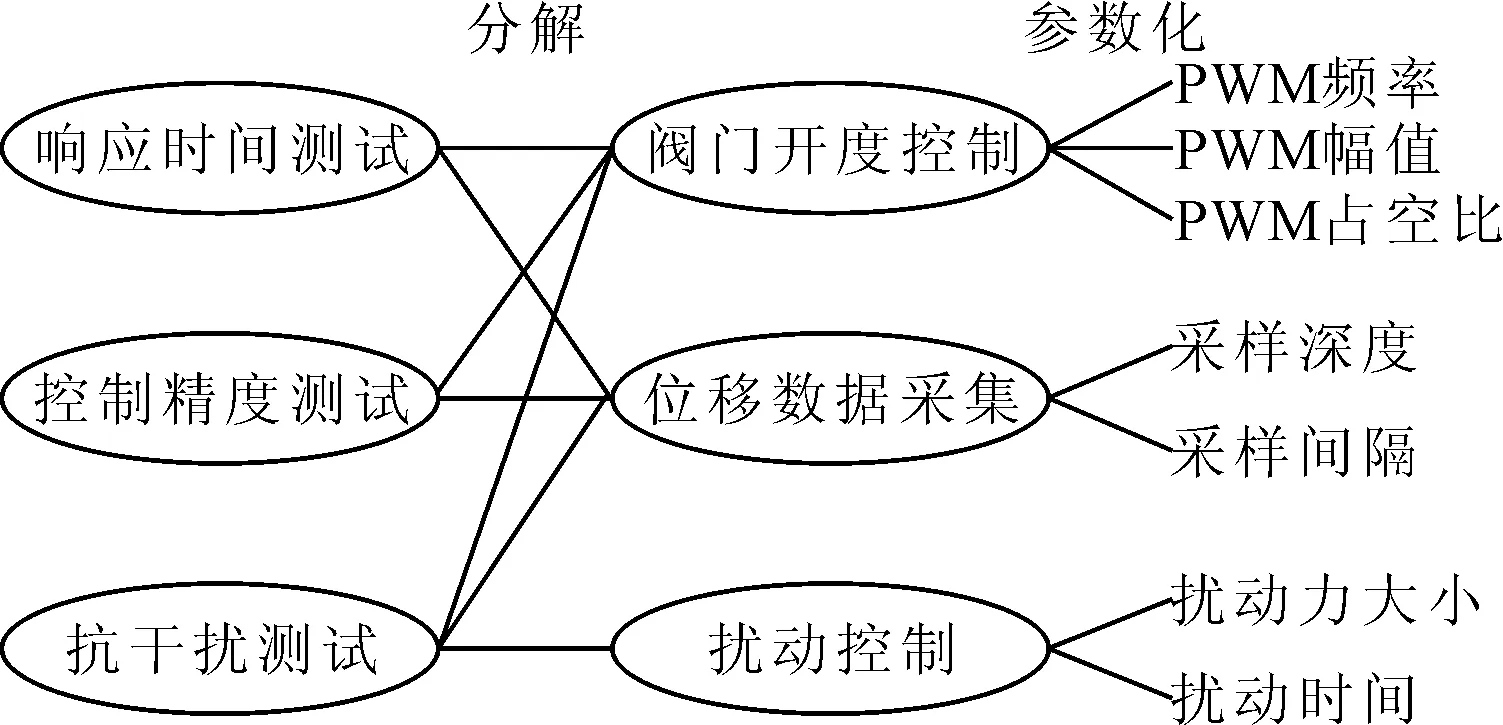

2.2.1 测试内容参数化

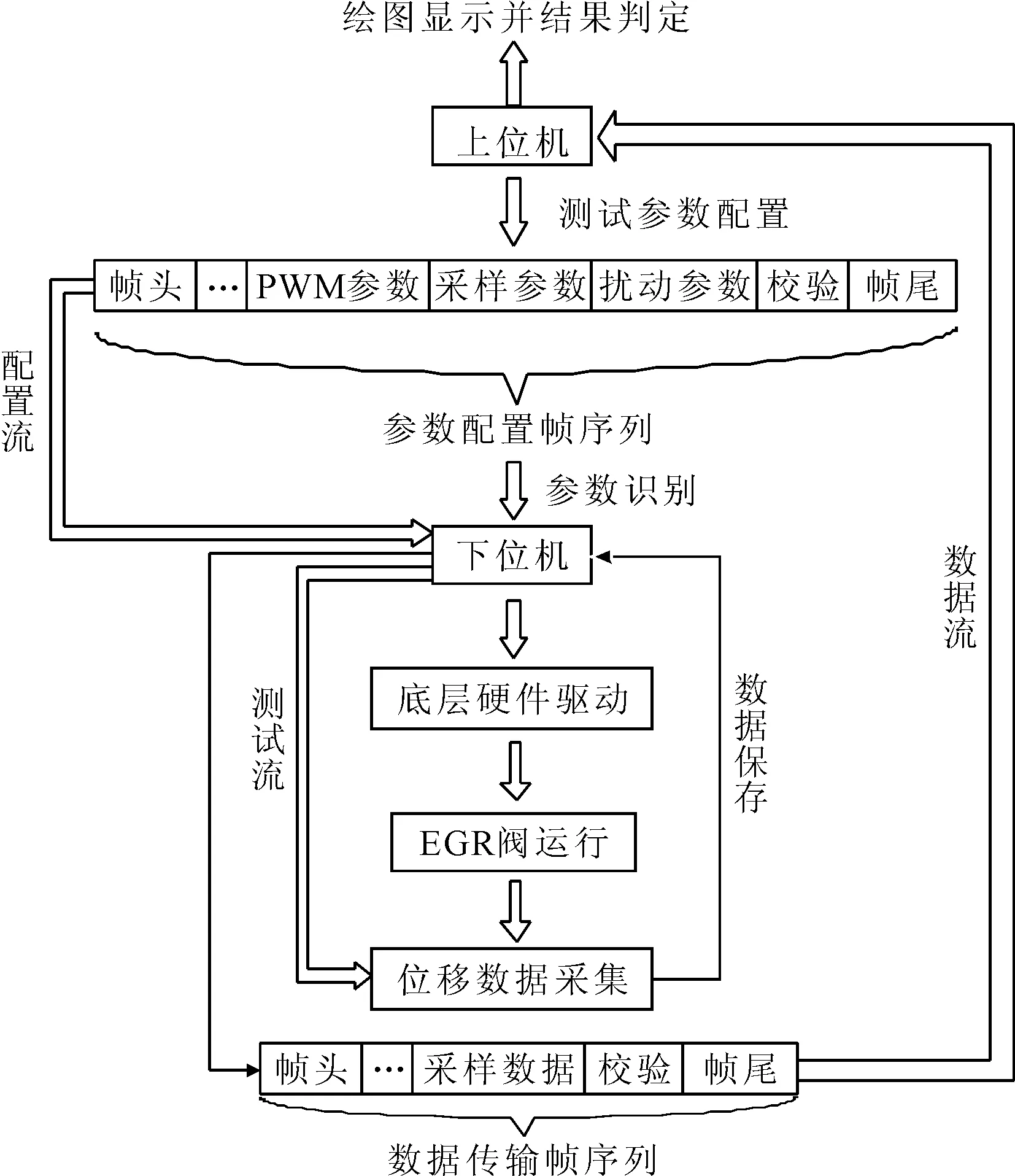

测试内容参数化是将测试系统的测试内容进行划分,将一个完整测试内容细分为单个的测试任务,最后从测试任务中抽象出低耦的测试参数模块。测试内容参数化过程如图3所示。

图3 测试内容参数化过程

响应时间测试、控制精度测试和抗干扰测试均涉及到阀门开度控制和位移数据采集,其中抗干扰测试还包括扰动控制任务。阀门开度控制的实现需要提供PWM(pulse width modulation)驱动信号,该驱动信号可由占空比、幅值、频率3个参数完全定义。位移数据采集可由采样深度和采样间隔定义。而扰动控制则参数化为扰动力大小和扰动时间两个参数。

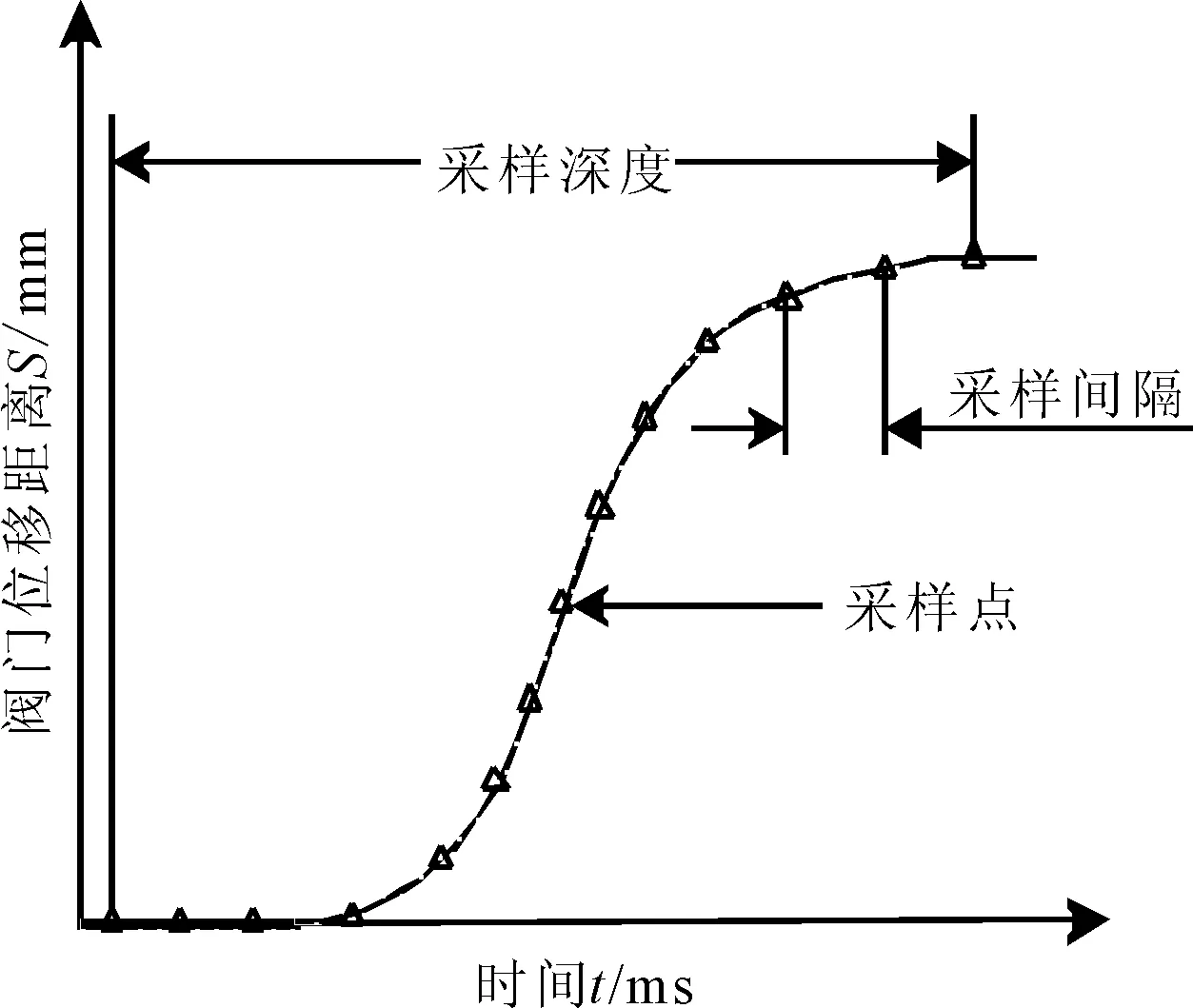

本测试系统测试的目标是要得出阀门位移与时间的关系,从而判定被测件动态性能的优劣。以启动延时测试为例,图4为根据采样点集合描绘出的阀门位移与时间关系示意图。

图4 启动延时采样示意图

从图4可知,采样点集合对应阀门此刻的位移值大小,每个采样点采样间隔是确定的,因此每一个采样点对应的该时刻阀门运动时间便是确定的,其值是采样点序号与采样间隔之积。由采样点数值与阀门运动时间便可作出阀门位移与时间的关系曲线。对于不同型号EGR阀,只是涉及到阀门最终开度不同、响应时间不同,只需通过更改PWM驱动信号以及采样间隔与采样深度的大小即可满足测试要求。

2.2.2 通信协议制定

测试内容参数化后,就可以进行通信协议的制定。通信协议是通信双方交流内容、交流方式的定义,方便通信双方能够接收到对方发来的信息并识别。通信协议制定的核心内容是通信协议帧序列的制定。根据测试内容参数化结果,制定通信协议帧序列如图5所示。通信双方按此序列定义进行通信,完成测试所需参数的配置以及采样数据的传输。

图5 通信协议帧序列定义

2.3 基于KNN的测试结果判定

对于测试结果的判定,传统的判定方法是通过设置动态性能参数的上下限来进行判定,但对于性能参数上下限的衡量不好把控,因此拟通过KNN(K-nearest neighbor)分类算法对测试结果进行动态识别。

KNN法即K最邻近法,是一种非参的、惰性的算法模型,属于有监督学习中的分类算法。其核心思想是对于任意的n维输入向量,分别对应于特征空间中的一个点,输出的结果是所在类别,也就是说训练样本集中每一数据与所属类别有对应关系。

(3)所检桥梁部分支座挡块有开裂、破损、与梁体间隙过小及露筋现象,支座挡块与盖梁连接处存在较多的混凝土破损、开裂现象。

KNN算法中的三要素分别是K值的选取、分类方式以及如何度量距离。K个样本是最近邻的关系,当这K个样本符合一个具体的类别时,也就确定了未知样本是也属于该类别[15]。

针对测试参数的KNN在计算时,首先需要输入提前测试好的包含测试名称、类别的数据集:

T={(x1,y1),(x2,y2),…,(xn,yn)}

(2)

式中:T为测试数据集;xn为预测任务的输入参数;yn为所属类别输出。

具体计算步骤如下:

步骤1选定距离量度为欧氏距离,在T中找到K个与x最相邻的样本点,并给出相似度计算结果,将这K个样本点所在集合表示为N_k(x)。

欧氏距离算法表达式为:

(3)

式中:xk为样本点的横坐标;yk为样本点的纵坐标;Sim(xk,yk)为计算出的欧氏距离,该值越小则欧氏距离越短,越接近目标条件。

步骤2KNN算法中K值的选取对测试结果判定影响很大,K值过小容易导致KNN算法的过拟合,而K值过大,算法的近邻误差会偏大,导致欠拟合。故该值的选取需认真考虑。因此实际工程中,可以采用均方差方式选取K值,从而描述样本的分布程度。

(4)

步骤3根据多数投票的原则确定实例x所属类别y。

(5)

式中:i=1,2,…,N;j=1,2,…,K;yi为样本类别;cj为k个近邻点的类别;在训练集T中寻找x最邻近的k个点,涵盖这k个点的区域为Nk(x);I为指示函数。

(6)

3 通用ATS架构实现

3.1 系统构成

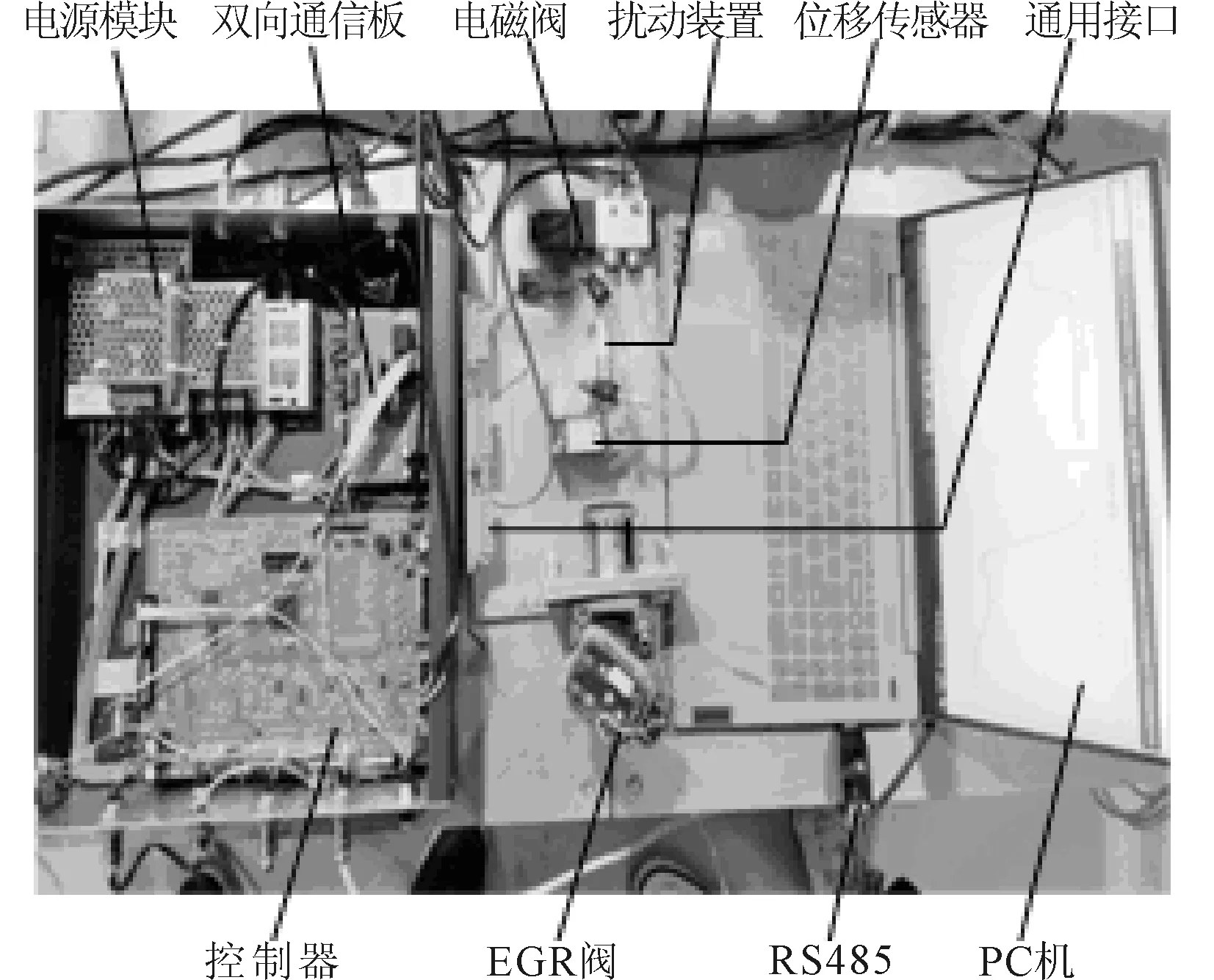

根据测试需求分析,构建如图6所示的测试系统。该测试系统主要由上位机、控制器、通用电源模块、通用接口、通用器件等硬件资源构成。

图6 系统硬件原理图

控制器是基于STM32设计的,主要为被测单元提供测试所需的必要激励,为了与上位机对照,将控制器系统称为下位机。

本测试系统用到的专用适配器包括接口适配器和双向通信板,其中接口适配器为通用接口设备,为被测单元提供机械、电气兼容装置。双向通信板用来为被测单元与通用接口之间提供电子兼容作用。

3.2 测试流程

在提前拟定好的通信协议帧序列的基础上,根据上下位机结构,制定如图7所示的测试流程。

图7 上下位机通信过程

根据测试内容进行测试参数配置,上位机将该测试内容涉及的参数配置帧发送至下位机。下位机按拟定好的协议帧序列识别测试参数,然后驱动测试参数对应的底层硬件,如PWM驱动、采样驱动、DAC(digital analog convertor)驱动等。EGR阀的阀门在信号驱动下产生位移,下位机对阀门位移数据进行采样并传送至上位机,上位机将测试结果绘图显示出来并进行结果判定。

3.3 实验平台与实验结果

按上述测试系统架构设计思路搭建实验平台,平台组成如图8所示。

图8 实验平台组成

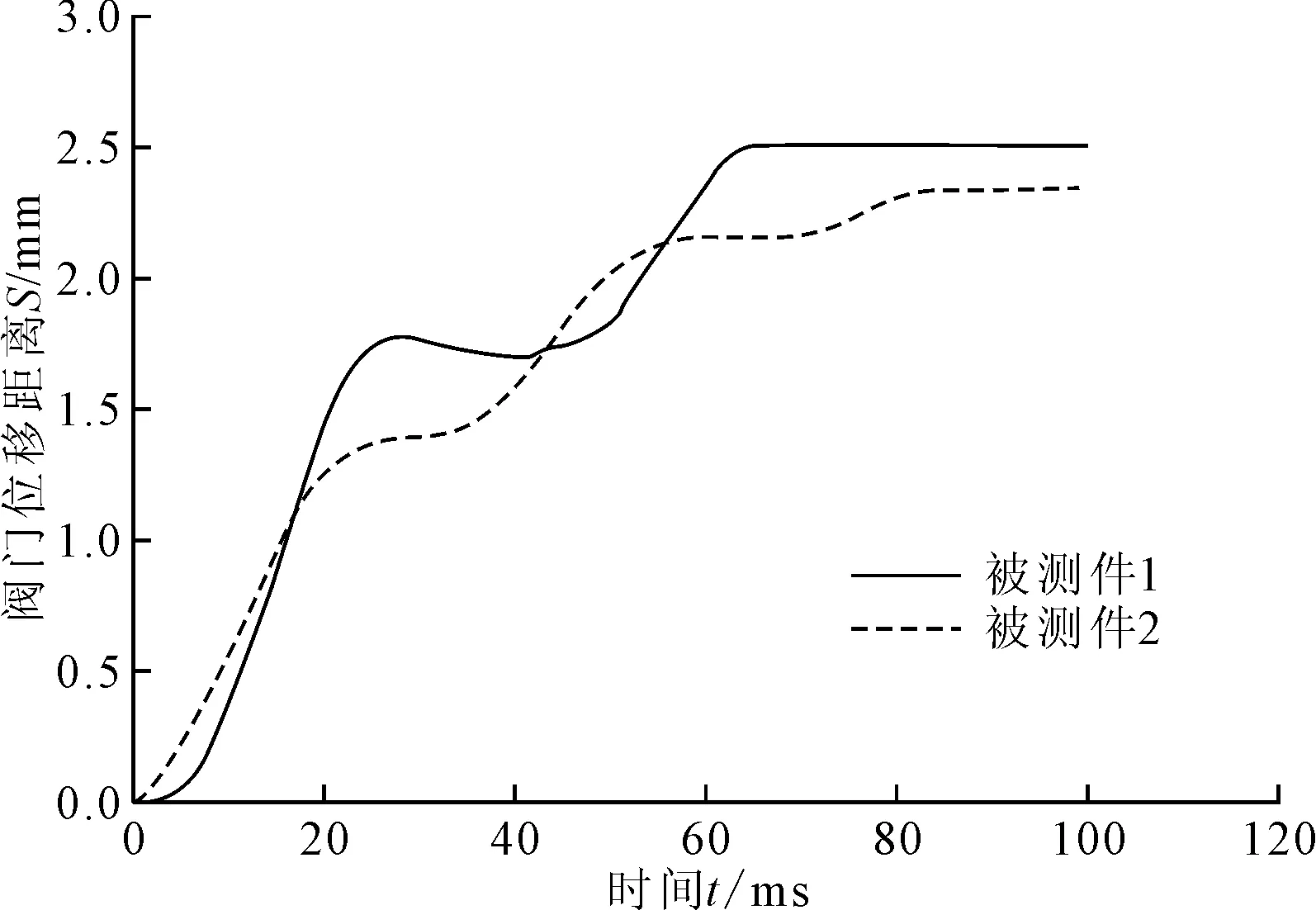

为了验证该测试系统的通用性,选取两款不同型号EGR阀作为实验对象。这两款EGR阀均由PWM信号驱动,但是驱动信号的幅值、频率不同。同时由于产品差异,导致两款EGR阀的动态特性也有一定差异。为了区分这两款EGR阀,将其命名为被测件1和被测件2。现对这两款被测EGR阀的启动延时、关断延时、控制精度、抗干扰性能进行测试,测试结果如图9~图13所示。

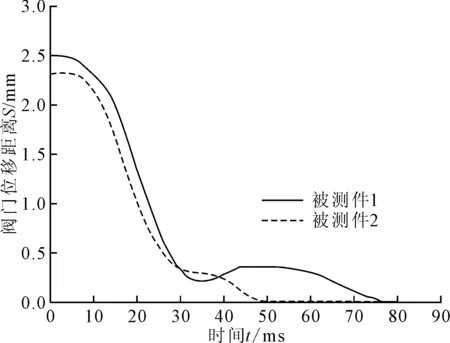

图9 启动延时测试结果

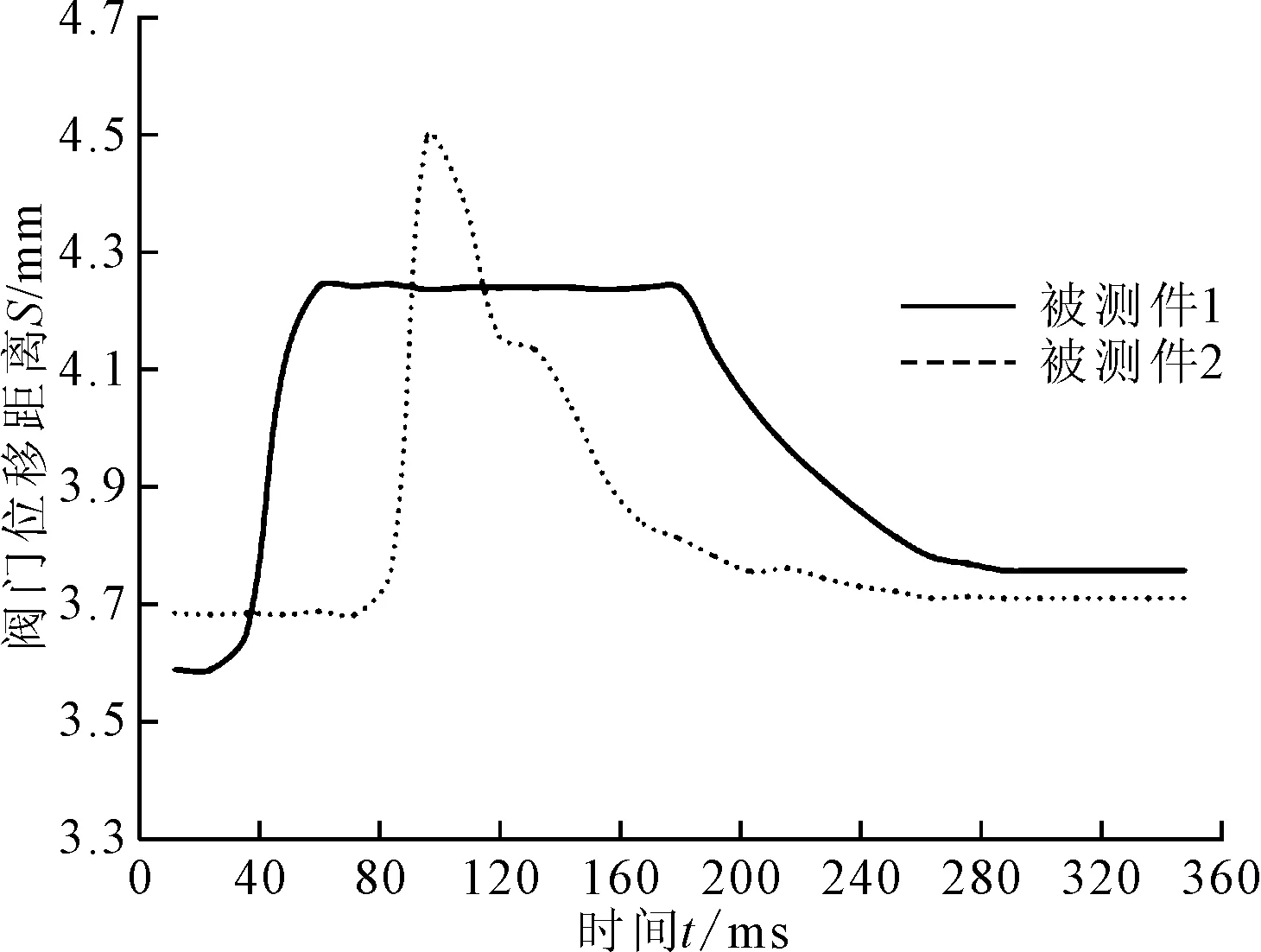

图9描述了从控制器给出50%占空比信号到阀门就位并稳定的总过程。图10描述了两个被测件在持续给出50%占空比信号时,控制器突然关断驱动信号后阀门从原位置回落到零位的过程。图11描述了两个被测件在70%占空比信号驱动时,突然给出扰动信号,阀门位移随时间变化过程。

图10 关断延时测试结果

图11 抗干扰性能测试结果

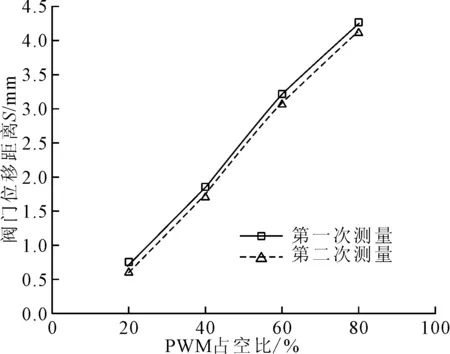

图12和图13描述了被测件1和被测件2在两次均给定相同占空比信号时阀门位移大小。计算两次阀门位移差值,得到EGR阀控制精度。

图12 被测件1控制精度测试结果

图13 被测件2控制精度测试结果

在上述实验基础上,对被测件连续测试200次,并记录测试参数的具体数值与测试结果作为训练集T,并通过3次实验测试不同K值选取对判定结果的影响来选定最佳K值。测试结果如表1所示。

表1 测试结果判定准确率 %

从表1可知,K值选6时最为合适,测试结果判定准确率高达98%以上。

4 结论

针对EGR阀动态性能测试系统研制过程中存在的系统专用性强以及测试资源无法集约化问题,提出了一种通用的测试系统架构。依据该架构设计的测试系统可根据不同测试内容及要求,通过更改操作界面参数配置以及电气接口连接便可实现不同型号EGR阀的动态性能检测。在测试内容范围内,该测试系统淡化了型号概念,实现了针对EGR阀动态性能测试的通用性。最后通过实验对不同型号EGR阀进行动态性能测试,实验结果表明,该测试系统能够实现对不同型号EGR阀的性能测试,并且测试结果判定准确率高达98%以上,验证了所提架构的有效性。