芬顿多级氧化异位修复石油烃污染底泥工程应用案例分析

刘晨,董鑫

(1北京中岩大地科技股份有限公司,北京 100043;2.湖南利鸿生态科技有限公司,湖南 长沙 410007)

石油是当今社会最为宝贵的燃料和化工原料,号称“工业之血”。自改革开放以来,在石化工业高速发展的同时,也带来了严峻的环境污染问题。石油化工从原油开采到应用,包括勘探、开发、油气集输、炼化、储存和销售等,在每个环节中都有可能对周围土壤和地下水造成不同程度的污染[1]。有资料表明,中国主要石油化工和油田区土壤中石油烃含量高达5%~9.4%,石油开采区井口附近土壤石油烃含量为5.3%~7.5%[2]。土壤中的石油污染物主要包括碳氢化合物(脂肪烃、芳香烃等)、卤代烃以及其他组分(含氧化合物、含氮化合物、含硫化合物等)[3]。石油污染物组成复杂,含有致畸、致癌、致突变的物质(如卤代烃、苯系物、苯胺类、菲、苯并[a]芘等),其一旦进入土壤,将对人类健康和生态环境造成严重危害[4]。

石油烃污染土壤的修复技术多样,按是否开挖可分为原位修复和异位修复技术,按修复原理可分为物理修复、化学修复和生物修复技术。其中化学氧化在修复石油污染土壤方面具有高效、快速、普适等优点,能够将土壤中难溶于水的石油污染物转化为CO2或降解为有机物小分子,增加其水溶性和生物可利用性。同时,化学氧化修复能够与其他技术联合使用,具有广泛的应用前景[5]。化学氧化法常用的氧化剂类型包括臭氧(O3)、高锰酸钾(KMnO4)、芬顿(Fenton)试剂和过硫酸盐(Na2S2O8)等,其中O3、KMnO4和Na2S2O8由于成本、效率、二次污染等问题在实际应用中受到限制,Fenton高级氧化技术以其超高的氧化还原电位(E0=2.8 V)、反应速度快、无二次污染、反应过程中释放O2可供微生物修复时使用等特点,成为应用最广泛的化学氧化技术。Fenton高级氧化在酸性条件下(pH值为2.5~4),H2O2溶液在Fe2+的催化下生成氧化性极强的羟基自由基(·OH),无选择性地与各种有机物进行反应[6]。

Fenton反应是一个循环的链式反应,投加过量的氧化剂,会造成氧化剂的浪费,成本增加,效率降低,而且还会发生副反应。有研究表明,Fenton高级氧化修复有机污染土壤时多次投加芬顿药剂,可以降低一次投加药剂过多时H2O2的无效分解以及自由基的猝灭,提高修复效率,减轻对土壤理化性质及微生物的影响[6-7]。

本工程案例中石化企业场地位于江苏省扬州市,历史上由于生产过程中的跑、冒、滴、漏和不合格排放等造成周边池塘底泥石油烃污染,以该石油烃污染底泥为研究对象,系统介绍了芬顿多级氧化异位修复小试试验、工艺设计和项目实施过程,以期为类似污染修复工程的设计和实施提供参考。

1 项目概况

本项目地块位于扬州市江都区,地块内存在两个底泥暂存坑用于存放应急处置的石油烃污染底泥,暂存坑总面积约为1 711.2 m2,其中1号底泥暂存坑占地1 220.9 m2,深度1.7 m;2号底泥暂存坑占地490.3 m2,深度3.5 m,暂存坑底泥量(含水率较高)粗略估算约3 000 m3。地块规划为绿地与广场用地(G2),属于《土壤环境质量建设用地土壤污染风险管控标准》(GB 36600—2018)中规定的第二类用地。

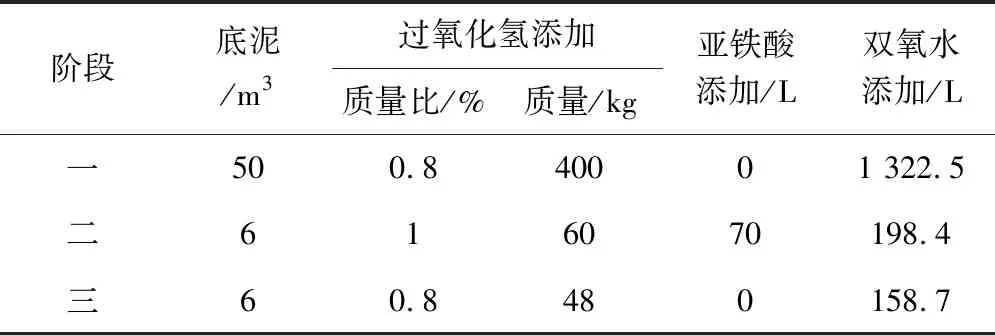

依据前期调查,暂存坑底泥中石油烃(C10~C40)和苯并[a]芘浓度超过《土壤环境质量建设用地土壤污染风险管控标准》(GB 36600—2018)第二类用地筛选值,石油烃(C10~C40)最大超标倍数为4.31倍,苯并[a]芘最大超标倍数为1.13倍,具体污染程度见表1。

表1 底泥样品中超标因子及污染程度

根据本地块用地规划,目标污染物石油烃(C10~C40)和苯并[a]芘修复目标值分别确定为4 500 mg/kg和1.5 mg/kg。同时,考虑修复后的底泥将作为下一步河道边建设景观使用,属于防护绿地(G2),属于GB 36600—2018中规定的第二类用地,地块内各项指标需达到GB 36600—2018中第二类用地风险筛选值要求。

2 修复工艺设计

2.1 化学氧化小试

2.1.1 材料与方法

2.1.1.1 供试底泥

底泥取自暂存坑1表层污染底泥,基本性质为pH值4.8,含水率92%,石油烃(C10~C40)含量13 500 mg/kg,苯并[a]芘含量2.1 mg/kg。

2.1.1.2 试剂与仪器

试剂:硫酸亚铁(FeSO4·7H2O,分析纯,天津博迪),柠檬酸(C6H8O7·H2O,分析纯,西陇),双氧水(H2O2,30%,国药);仪器:容量瓶、玻璃烧杯、玻璃棒、移液管、分析天平。

2.1.1.3 试验方法

根据氧化剂的稳定性、氧化原理及相关工程经验,芬顿体系药剂物质的量比设计为n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶2.91∶1.06,按照1.2%,2.4%,3.6%的质量添加比(过氧化氢:底泥)进行氧化剂剂量试验,氧化剂分2次添加,具体设计参数见表2,具体试验方法如下。

表2 小试设计参数表

1)亚铁酸溶液配制:称取一水柠檬酸25 g、七水硫酸亚铁88.24 g倒入500 mL烧杯中,加水搅拌使其溶解,然后转移至500 mL容量瓶中定容备用;

2)称取500 mL底泥(密度按1 g/mL计)于1 L玻璃烧杯中;

3)按设计参数表一次性添加亚铁酸溶液,边搅拌边缓慢加入,搅拌均匀;

4)按设计参数表分两次添加30%双氧水溶液,第一次加入后搅拌30 min,静置30 min,再次加入,同样搅拌30 min;

5)搅拌完成后静置养护1 d后取样送实验室检测,石油烃(C10~C40)按照HJ 1021—2019、苯并[a]芘按照HJ 834—2017进行检测。

2.1.2 试验结果

试验过程中,当过氧化氢添加比为2.4%时,底泥反应较强烈,反应完成后底泥溶液变稀,且味道明显减轻;当过氧化氢添加比为3.6%时,底泥反应剧烈,生成大量泡沫,反应体系溢出烧杯。由表3可知,当过氧化氢添加比为1.2%时,修复后底泥未达到修复目标,原因主要是氧化药剂添加量不足;当过氧化氢添加比为2.4%时,修复后底泥达到修复目标;当过氧化氢添加比为3.6%时,修复后底泥未达到修复目标,原因可能为过氧化氢添加比过高,短时形成大量泡沫溢出烧杯,造成无效分解浪费和自由基猝灭。

表3 化学氧化小试试验结果

2.1.3 小试建议

(1)由于体系反应相对强烈,建议降低芬顿体系中亚铁酸比例以降低反应强度,芬顿体系药剂物质的量比设计由n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶2.91∶1.06调整为n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶1∶0.3;

(2)过氧化氢添加比建议为2.8%,且分3次添加,第一次和第三次分别为0.8%,第二次为1%,并通过中试试验进一步验证修复效果。

2.2 化学氧化中试

2.2.1 材料与方法

2.2.1.1 供试底泥

底泥来自暂存坑1,基本性质为pH值约4.5,平均含水率为93%,石油烃(C10~C40)平均含量9 216 mg/kg,苯并[a]芘平均浓度1.6 mg/kg。

2.2.1.2 试剂与仪器

试剂:硫酸亚铁(FeSO4·7H2O,工业级),柠檬酸(C6H8O7·H2O,工业级),双氧水(H2O2,27.5%,工业级),阳离子型PAM(分子量1 000万),生石灰(80%,粉末状)。

仪器:浮筒污泥螺杆泵及水带、固定式搅拌机、定制8 m3搅拌罐及配套加药系统、PJDL-302叠螺式污泥脱水机及配套加药系统、潜水泥浆泵、化工泵、加长臂挖掘机等。

2.2.1.3 试验方法

根据小试结果与建议,芬顿体系药剂物质的量比设计为n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶1∶0.3,过氧化氢添加比为2.8%,分三阶段添加氧化剂,第一阶段把暂存坑1内底泥抽到密闭大棚暂存池内进行氧化处理,第二阶段把暂存池中底泥抽到搅拌罐氧化处理,第三阶段底泥从搅拌罐到养护池过程中氧化处理。其中第一阶段(暂存池)和第三阶段(养护池)只加双氧水,过氧化氢添加比为0.8%;第二阶段(搅拌罐)加双氧水和亚铁酸溶液,过氧化氢添加比为1%。经过三阶段氧化处理后的底泥进入叠螺机脱水。具体设计参数见表4,具体试验方法如下:

表4 中试设计参数表

1)亚铁酸溶液配制:称取一水柠檬酸23.6 kg、七水硫酸亚铁100.9 kg倒入2 t PE桶中,加入800 L水并搅拌使其溶解;

2)用浮筒泥浆泵将暂存坑内泥浆泵入密闭大棚暂存池内,约50 m3(密度按1 t/m3计);

3)按设计参数表用自吸化工泵从双氧水储罐中向暂存池泵入双氧水,边泵边用搅拌机搅拌,持续时间30 min,然后静置养护12 h;

4)用潜水泥浆泵将污泥从暂存池泵入搅拌罐中,单批次处理污泥量为6 m3,抽泥浆的同时按设计参数表加入亚铁酸溶液,抽泥加药过程持续搅拌;

5)抽泥加药结束后按设计参数表向搅拌罐内加入双氧水,边加边搅拌,添加完成后继续搅拌10 min;

6)搅拌罐搅拌结束后,打开搅拌罐底部泥浆出口阀门,同时在泥浆出口处按设计参数表加入双氧水,使泥浆和双氧水混合流入养护池;

7)流入养护池的泥浆用搅拌机持续搅拌30 min,然后静置养护12 h;

8)将养护池中静置养护完成的泥浆泵入叠螺机混凝箱中,同时按比例4‰加入阳离子型PAM,完成混凝后进入叠螺脱水部分进行脱水;

9)脱水后的底泥添加20%的生石灰进行干化,养护7d后取样送实验室检测,石油烃(C10~C40)按照HJ 1021—2019、苯并[a]芘按照HJ 834—2017进行检测。

2.2.2 试验结果

底泥干化养护完成后取3批次样品送检,检测结果见表5。结果表明,当过氧化氢质量添加比为2.8%,分三阶段氧化,氧化后经叠螺机脱水、石灰干化处理后底泥可达到修复目标。

表5 化学氧化中试试验结果

2.2.3 中试建议

项目实施阶段建议施工工艺参数如下:

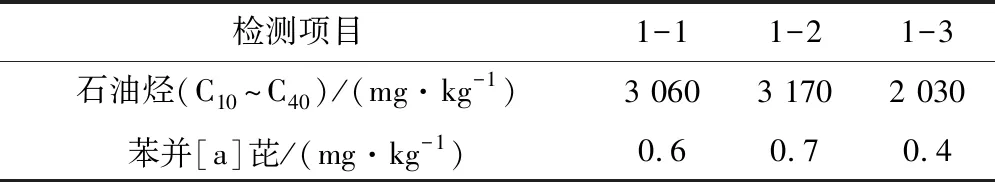

1)过氧化氢质量添加比为2.8%,分三阶段添加,具体添加设计比见表6;

表6 建议施工阶段芬顿体系添加设计比及养护时间

2)芬顿体系药剂物质的量比为:n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶1∶0.3;

3)氧化后底泥泥浆脱水阶段絮凝阳离子PAM添加比为4‰;

4)脱水后底泥干化生石灰添加量为20%。

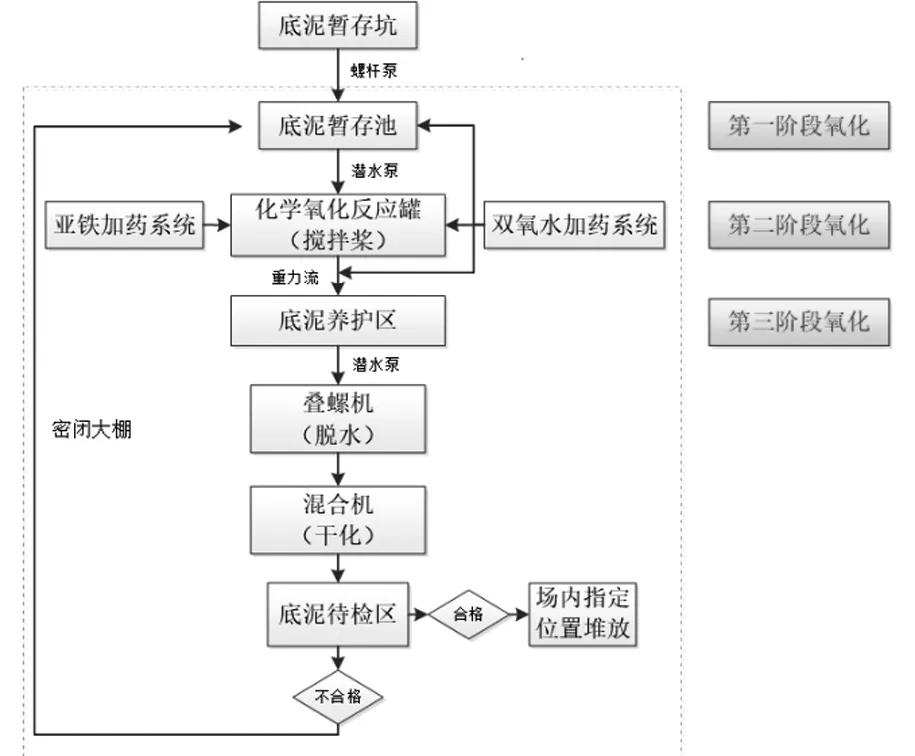

3 修复施工流程

本项目底泥修复施工工艺流程见图1。主要施工流程概述如下。

图1 底泥修复施工工艺流程

1)施工准备阶段主要进行施工围挡、三通一平、修复车间、仓库、办公生活区等建设,其中修复车间为微负压密闭大棚,采用钢结构+PVDF膜围护,配套建设废气收集和处理系统,同时在车间内修建暂存池和养护池,车间地面和池壁均做防渗处理;

2)底泥修复施工前先进行小试、中试试验,确定底泥氧化体系药剂最佳配比、添加比例和方式、反应时间等,确定干化药剂添加比等;

3)优先使用浮筒污泥螺杆泵将污泥坑污泥泵送至密闭大棚暂存池内,必要时可采用高压水枪冲刷坑底污泥辅助泵送;

4)按照施工阶段芬顿体系添加设计比,用自吸化工泵从双氧水仓库储罐中向暂存池泵入双氧水,边泵边用搅拌机搅拌,持续时间30 min,然后静置养护12 h;

5)用潜水泥浆泵将污泥从暂存池泵入搅拌罐中,单批次处理污泥量为6 m3,抽泥浆的同时按照施工阶段芬顿体系添加设计比加入亚铁酸溶液,抽泥加药过程持续搅拌;

6)抽泥加药结束后按照施工阶段芬顿体系添加设计比向搅拌罐内加入双氧水,边加边搅拌,添加完成后继续搅拌10 min;

7)搅拌罐搅拌结束后,打开搅拌罐底部泥浆出口阀门,同时在泥浆出口处按照施工阶段芬顿体系添加设计比加入双氧水,使泥浆和双氧水混合流入养护池;

8)流入养护池的泥浆用搅拌机持续搅拌30 min,然后静置养护12 h;

9)将养护池中静置养护完成的泥浆用潜水泵泵入叠螺机混凝箱中,同时按比例4‰加入阳离子型PAM,完成混凝后进入叠螺脱水部分进行脱水;叠螺机出水进入后续污水处理系统,经过“高级氧化+混凝沉淀+砂滤”处理达到《污水排入城镇下水道水质标准》(GB/T 31962—2015)后,通过污水罐车运送至污水处理厂进一步处理;

10)脱水后的底泥进入混合机添加20%的生石灰进行干化处理,出泥使用铲运车短驳至待检区,养护7 d后取样送实验室检测;

11)检测达标后铲运至场内指定场所堆放,检测不达标则返回底泥暂存池进行二次氧化处理。

4 修复效果

本项目底泥异位修复效果评估按照修复后的底泥每个采样单元设置为500 m3的原则进行布点,本次底泥实际修复后堆体总体积为3 335 m3,预计总采集样品量为3 335÷500≈7 个,实际共采集8个样品(含1个平行样),样品全部送检。

送检的8个样品pH值范围在7.8~8.8之间,平均值为8.4,属于无酸化或碱化。石油烃(C10~C40)浓度范围在208~2 490 mg/kg,苯并[a]芘浓度范围在0.1~0.5 mg/kg,所有样品检测结果均低于《土壤环境质量 建设用地土壤污染风险管控标准》(GB 36600—2018)第二类用地筛选值,故本项目底泥异位修复全部达到效果评估验收标准。

5 结论

1)本项目通过小试、中试试验,验证了芬顿高级氧化修复轻中度石油烃污染底泥的可行性,确定了最优修复施工工艺参数:①过氧化氢质量添加比为2.8%,分三阶段添加,各阶段添加比分别为0.8%,1%和0.8%;②芬顿体系药剂物质的量比为:n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶1∶0.3。在此条件下,底泥中的石油烃(C10~C40)和苯并[a]芘含量均能降低至修复目标值以下。

2)分阶段添加过氧化氢,可避免过度激烈的反应造成氧化剂无效分解浪费和自由基猝灭,提高反应速率;同时,由于底泥本身pH值呈酸性且含有一定量的亚铁离子,因此降低硫酸亚铁和柠檬酸在芬顿体系中的比例,也可以降低反应激烈程度,提高反应速率。

3)本项目采用的芬顿多级氧化异位修复方式,在密闭车间内使用定制的氧化反应构筑物或设备对污染底泥进行修复,技术可行、经济环保,项目实施周期短、见效快,具有较好的推广应用价值,为同类高含水率轻中度石油烃污染底泥的异位快速修复提供了借鉴和参考。