改性纳米h-BN 润滑油添加剂对缸套-活塞环摩擦学性能的影响∗

刘李繁星 盛晨兴 饶 响

(1.武汉理工大学船海与能源动力工程学院 湖北武汉 430063;2.武汉理工大学水路交通控制全国重点实验室 湖北武汉 430063;3.国家水运安全工程技术研究中心,可靠性工程研究所 湖北武汉 430063)

船舶运输已成为国际贸易的主要方式,我国90%以上的国际贸易都是依靠水路运输完成的[1]。船舶柴油机作为船舶的主要动力源在各个领域得到了广泛的应用,其运行状态决定着船舶能否高效可靠运行。缸套-活塞环(Cylinder Liner-Piston Ring,CLPR)是保证船舶柴油机可靠性的最重要的组件之一,其能源消耗占总消耗的很大一部分[2]。因此,应采取合适的解决方法,改善CLPR 在摩擦过程在产生的额外能源消耗,提高CLPR 的可靠性。CLPR 等机械部件的减摩抗磨研究表明,使用优质润滑油优化机械运转过程中的润滑效果,是提高其摩擦学性能的有效方式之一[3]。

近年来,随着人们环境保护意识的增强和纳米科学技术的发展,绿色、低污染和优良润滑性能的润滑油添加剂成为新的研究发展趋势。SHEN 等[4]基于电解微纹理和电化学沉积方法,将填充固体润滑剂的微凹坑分别应用于CLPR 表面,结果表明,在不同强化载荷和温度下,CLPR 的双面织构设计表现出比非凹陷CLPR 更低的摩擦因数和磨损深度;试验过程中固体润滑剂从双面纹理中释放出来,在滑动表面上形成了可相互转移的固体润滑剂膜。侯献军等[5]以5W-30润滑油为基础油,制备了质量分数2%的Al2O3/TiO2纳米添加剂并进行缸套-活塞环摩擦学试验,结果表明,润滑油中加入Al2O3/TiO2纳米添加剂后,明显改善了缸套-活塞环摩擦副的摩擦学性能,摩擦因数和活塞环磨损率显著下降,摩擦因数最大下降50.6%,平均下降42%,活塞环磨损率最大下降34.8%,平均下降27.2%;活塞环的表面微观形貌也得到明显改善,磨损表面得到修复,划痕显著减少;在转速为4 400 r/min 时随着负荷逐渐增大,发动机台架实验输出功率最高提升24.2%,低负荷功率增幅显著,高负荷范围内功率平均提升3.3%,动力性能也得到提升。YIN 等[6]将纳米铜颗粒加入到润滑油中以探究纳米铜润滑油添加剂含量对缸套-活塞环摩擦学性能的影响,实验结果表明,添加剂的最佳质量分数为2%;此外在摩擦过程中,铜纳米颗粒在磨损表面上的沉积有助于修补层的形成。

六方氮化 硼(Hexagonal boron nitride,简 称:h-BN)是一种与二维石墨烯相似的纳米材料,因为其优良的热稳定性、良好的导热性、高抗氧化性、耐髙温性以及良好的机械强度等,在摩擦学领域得到了广泛的关注[7]。CHEN 等[8]在球-盘摩擦磨损试验机上研究了微米h-BN 和纳米h-BN 作为润滑添加剂对5CB 液晶润滑性能的影响,通过钢/钢摩擦副摩擦学实验发现,纳米h-BN 比微米h-BN 具有更优良的润滑效果;当纳米h-BN 质量分数为0.01%时,与纯5CB 相比,摩擦因数和磨痕直径分别降低了15.5%和33.8%;拉曼光谱分析表明,纳米h-BN 进入了滑动界面,在磨损表面形成了低剪切阻力的保护层。MENG 等[9]采用一种新的水热包覆方法制备了BN 包覆碳层(BN@ C),采用油酸(OA)作为表面活性剂对BN@C 进行了改性,并在MRS-10A 四球摩擦磨损试验机上进行了摩擦磨损试验。结果表明,由于BN@C-OA 稳定的分散性、超小的粒径和表面碳层,BN@C 的润滑性能得到了显著改善,使其可以进入摩擦副的界面,同时层间滑移的发生也提高了复合材料的抗磨减摩性能。然而现有文献中使用纳米h-BN添加剂应用于船舶柴油机缸套-活塞环摩擦磨损研究较少。同时基于“双碳” 战略和海洋环境保护背景下,使用不含S、P 等元素的纳米添加剂材料,可减少潜在的环境污染,带来更好的生态效益[10-11]。

本文作者选用纳米h-BN 作为润滑油添加剂,并用油酸进行表面修饰,使其在基础油中具有较好的分散稳定性,同时包覆在表面的油酸长链可使纳米添加剂在往复摩擦过程中更好地吸附在摩擦副表面。以含纳米h-BN 添加剂润滑油为润滑介质,在R-tec 摩擦磨损试验机上对缸套-活塞环试样进行往复摩擦学试验,从摩擦因数、磨损量和缸套试样表面微观形貌、元素及轮廓参数深入分析纳米h-BN 添加剂对缸套-活塞环摩擦学性能的影响。

1 试验材料及设计

1.1 改性纳米h-BN 润滑油添加剂制备

试验选用油酸作为表面修饰剂对纳米h-BN 进行改性。油酸具有长链结构,在改性制备过程中可以通过吸附作用包裹在纳米颗粒表面,提高了纳米颗粒的油溶性,而且起到空间位阻作用,增强了纳米颗粒之间的排斥力,防止团聚,从而提高了纳米颗粒在润滑油中的分散稳定性。

将2 g 纳米h-BN 颗粒(99.9%,上海超威纳米科技有限公司生产)加入200 mL 无水乙醇(AR,国药化学试剂有限公司生产)中,人工搅拌10 min,然后在室温下超声分散;加入适量油酸溶液(AR,上海阿拉丁生化科技股份有限公司生产),磁力搅拌10 h,超声分散30 min,再倒入离心管中,在2 000 r/min转速下离心10 min;除去离心管上部的清液,保留离心管底部的沉淀;向沉淀物中加入无水乙醇,磁力搅拌沉淀物,直至沉淀物均匀分散在溶液中;将所得溶液在超声分散仪中分散10 min,然后离心10 min 以除去上层离心液,然后将沉淀在干燥箱中在80℃温度下干燥10 h,得到油酸改性纳米h-BN 颗粒[6]。

试验用基础油为PAO 10 基础油,其理化性质见表1。将制备的改性纳米颗粒加入到PAO 10 基础油中,磁力搅拌1 h,然后超声分散30 min,得到纳米h-BN 润滑油。文中分别制备了0.05%、0.25%、0.5%和1%质量分数的纳米h-BN 润滑油。

表1 PAO 10 基础油理化性质Table 1 Physical and chemical properties of PAO 10 base oils

1.2 缸套-活塞环试样制备

缸套试样选用船舶柴油机缸套-活塞环常用材料QT500-7 铸铁,活塞环试样选用HT3000 铸铁,材料详细元素组成见表2。将缸套试样加工成尺寸为ϕ38.1 mm×8 mm 的圆盘试样,用砂纸打磨至摩擦表面粗糙度Ra约为0.8 μm。将活塞环试样加工成尺寸为ϕ6.36 mm、长度为16 mm 的圆柱体销试样。

表2 缸套-活塞环材料元素配比Table 2 Material element ratio of cylinder liner-piston ring

1.3 试验方法及分组

缸套-活塞环试样的往复摩擦试验在R-tec 摩擦磨损试验机(MFT-5000,R-tec 仪器有限公司,美国)上进行。试验设备及试验过程示意图见图1 和图2。

图1 R-tec 摩擦磨损试验机Fig.1 R-tec friction and wear testing machine

图2 实验过程示意Fig.2 Schematic of the experimental process

试验在室温下进行,分为试验组、对照组。试验组是不同质量分数的纳米h-BN 润滑油(PAO 10 基础油+h-BN 纳米颗粒),对照组是PAO 10 基础油。载荷为30 N(0.94 MPa)和50 N(1.57 MPa),往复频率为3 Hz,对应柴油机转速180 r/min。试验时,活塞环销试样由夹具固定不动,缸套盘试样固定在底座上,随底座往复运动。

测试前,所有CLPR 试样均用无水乙醇清洗。将CLPR 试样装入R-tec 摩擦试验机上,然后将制备的纳米h-BN 润滑油施加到CLPR 上。设定预加载载荷值、预加载时长、试验载荷值、试验时长及频率等工况参数后,开始试验测试。在测试过程中,观察载荷和摩擦因数变化趋势。往复试验完成后,停机,取下缸套试样,用无水乙醇再次清洗后进行测量。

1.4 试验数据采集及处理

摩擦因数由R-tec 摩擦磨损试验机传感器自动采集,采集频率为0.01 s/次;磨损量使用VK-X3000(Keyence,Japan)激光共聚焦显微镜测量;使用Tescan 公司的VEGA 3 XMU 扫描电镜及配套的EDS(Oxford,UK)观测磨损区域形貌及进行磨损元素分析;利用三维表面轮廓仪(华中科技大学生产)测量缸套试样的磨损表面形貌,轮廓仪三维表面形貌采样范围为0.8 mm×0.8 mm,每个缸套采集3 个样点并取平均值获得三维形貌参数,包括表面均方根偏差Sq、最大高度Sz、偏斜度Ssk以及谷区液体滞留指数Svi等[12]。

2 摩擦学试验结果与分析

2.1 摩擦因数分析

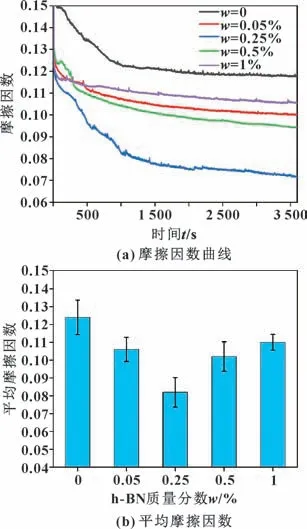

摩擦因数是评价纳米h-BN 添加剂减摩效果的最佳表征参数。图3 和图4 分别示出了不同质量分数的纳米h-BN 润滑油在30 和50 N 载荷下的摩擦因数曲线和平均摩擦因数。

图3 30 N 载荷下不同质量分数纳米h-BN 润滑油摩擦因数变化Fig.3 Changes of friction coefficient of the lubricating oils with different mass fraction of h-BN under 30 N load:(a)friction coefficient curves;(b)average friction coefficient

图4 50 N 载荷下不同质量分数纳米h-BN 润滑油摩擦因数变化Fig.4 Changes of friction coefficient of the lubricating oils with different mass fraction of h-BN under 50 N load:(a)friction coefficient curves;(b)average friction coefficient

从图3(a)可以看出,在测试载荷加载阶段,基础油的摩擦因数随着载荷的逐渐增大到工况设定值期间会出现一个峰值,这可能是因为在试验初期未形成稳定油膜,同时伴随着磨粒生成,都会造成摩擦因数急剧增大。而在磨合期结束进入定载阶段,在缸套试样的摩擦接触面形成了摩擦保护膜,避免了摩擦副的直接接触,从而降低了摩擦因数且摩擦因数保持相对稳定。在定载阶段,加入纳米添加剂的润滑油的摩擦因数均低于基础油,不同纳米h-BN 颗粒质量分数的减摩效果不同。在30 N 载荷下,加入质量分数0.05%、0.25%、0.5%和1%的纳米h-BN 添加剂摩擦因数分别降低了4.27%、13.68%、9.4% 和5.13%。这表明相比于基础油,纳米h-BN 颗粒作为润滑油添加剂可以有效降低摩擦因数,且随着纳米h-BN添加剂质量分数的增大,其平均摩擦因数呈现先减小再增大的变化趋势。这是因为当纳米h-BN 质量分数过小时,纳米h-BN 颗粒对摩擦副的保护作用不足;而当质量分数过大时,颗粒之间的距离会变得很短,这就容易在摩擦副表面发生团聚,从而将油路堵住,使得润滑油不能顺畅进入摩擦接触面形成保护膜,同时团聚的添加剂颗粒还会以磨粒的形式存在于摩擦副中,进一步加大了缸套-活塞环的磨损。

载荷条件对缸套-活塞环的摩擦因数也有影响。如图4(a)所示,在50 N 载荷下,试验初期的磨合时间更久,加入质量分数0.05%、0.25%、0.5%和1%的纳米h-BN 添加剂摩擦因数分别降低了14.52%、33.87%、17.74%和11.29%。当载荷增大后,基础油摩擦因数增大,而加入质量分数0.05%、0.5%和1%的纳米h-BN 添加剂后摩擦因数变化稳定,说明在润滑油中加入添加剂可以使得摩擦因数相对稳定。当加入质量分数0.25%的纳米h-BN 添加剂时,摩擦因数达到最小,可以认为质量分数0.25%为该工况下的最佳添加量。造成这种现象的原因可能是在30 N 载荷下,缸套-活塞环试件摩擦副接触面油膜较厚,此时起到减摩作用的是摩擦接触面之间形成的润滑油膜,使纳米添加剂参与摩擦接触面的概率减少,仅起到辅助减摩作用。在50 N 载荷下,摩擦接触面润滑油膜变薄,纳米添加剂在外力作用下,挤压吸附在缸套-活塞环试件的表面生成摩擦保护膜,从而降低了摩擦因数[13]。同时0.25%质量分数的纳米h-BN颗粒分散性较好,可以充当球轴承,起到“微球” 效应以达到减摩的效果。

2.2 磨损量分析

通过激光共聚焦显微镜(LSCM)测量缸套试样磨损体积来评价纳米h-BN 添加剂的抗磨性能。图5和图6 分别示出了30 和50 N 载荷下缸套试样的磨损体积。

图5 30 N 载荷下不同质量分数纳米h-BN 润滑油润滑下缸套试样磨损体积Fig.5 Wear volume of liner specimenlubricated by the lubricating oils with different mass fraction of h-BN under 30 N load

图6 50 N 载荷下不同质量分数纳米h-BN 润滑油润滑下缸套试样磨损体积Fig.6 Wear volume of cylinder liner specimen lubricated by the lubricating oils with different mass fraction of h-BN under 50 N load

从图5 可见,在30 N 载荷下,质量分数0.25%和1%纳米h-BN 润滑油润滑下的缸套试样磨损体积小于基础油润滑下的磨损体积,其中纳米h-BN 质量分数为1%时缸套试样磨损体积降低了9.61%。而加入质量分数0.05%和0.5%纳米h-BN 润滑油润滑下的缸套试样磨损体积大于基础油润滑下的磨损体积,说明在30 N 载荷下纳米h-BN 添加剂的抗磨性能并不明显。其原因可能是载荷较小,只有高含量的纳米颗粒能进入磨痕中进行填充修复,而低含量的纳米颗粒并不能起到一定的修复作用。

从图6 可以看到,在50 N 载荷下,加入不同质量分数纳米h-BN 后缸套试样的磨损体积大大降低,特别是加入质量分数0.05%纳米添加剂后缸套试样磨损体积降低了24.53%,而质量分数0.25%、0.5%、1%下磨损体积分别降低了23.32%、21.27%和17.67%。可见,纳米h-BN 添加剂的加入有助于降低缸套试样磨损量,这与摩擦因数的变化趋势基本一致。油酸改性后的纳米粒子由于空间位阻效应和纳米颗粒间的静电排斥作用,在基础油中有着更好的分散稳定性,在摩擦磨损过程中更稳定,这也是导致摩擦因数和磨损体积降低的原因之一。同时油酸作为表面修饰剂在与纳米颗粒共混时,其长链结构紧密地包裹着纳米颗粒,在摩擦过程中具有更好的黏附能力,能填充摩擦表面凹坑,起到更好的润滑作用[14]。

2.3 磨损表面显微形貌及元素分析

为了进一步分析缸套试样磨损表面的磨损状态,图7 示出了在50 N、3 Hz 工况下不同质量分数纳米h-BN润滑油润滑下缸套试样磨损表面SEM 显微照片。结果表明,添加纳米h-BN 颗粒的润滑油润滑下缸套试件的磨损表面比基础油润滑下的缸套试件的磨损表面更光滑。与图7(a)中原始缸套试件表面相比,图7(b)中基础油润滑下缸套试件表面严重剥落,同时出现了明显的磨痕和长距离裂纹。在摩擦过程中,磨损表面会出现破损和脱落,从而形成铁屑,当铁颗粒进入到摩擦接触面时会引起更严重的磨损。随着纳米h-BN 添加剂质量分数的增加,磨损表面也发生了改变。如图7(c)所示,基础油中加入质量分数0.05%纳米h-BN 添加剂后缸套试样表面观察到较小剥落和磨粒。如图7(d)所示,加入质量分数0.25%纳米h-BN 添加剂后缸套试样表面仅出现轻微磨痕和一些抛光痕迹,表面磨痕较细、较窄,有轻微的犁沟,但没有严重划痕和凹坑等缺陷,磨损区域较均匀,表明纳米h-BN 在一定程度上改善了磨损表面的磨损情况[15]。这归因于纳米h-BN 为片层结构,易发生剪切滑移,力学性能更好所致。纳米h-BN 在摩擦副滑动过程中可以起到承载和减摩作用,能更好地进入摩擦接触面,填补并修复磨痕,降低摩擦副的进一步磨损。但纳米h-BN 在高含量下却产生了相反的结果。如图7(e)(f)所示,加入质量分数0.5%和1%纳米h-BN 添加剂后缸套试样表面出现了明显的磨损痕迹和剥落,产生这一现象的原因是纳米颗粒的聚集,聚集后尺寸较大的纳米颗粒无法快速进入摩擦接触面修复磨痕,从而导致抗磨效果下降。

图8 所示为50 N、3 Hz 下含纳米h-BN 添加剂润滑油润滑下的缸套试样磨损区域的元素分布。可以看出,磨损表面出现了C、O、Mn 和Fe 元素,其中Mn和Fe 元素来自于缸套试样材料,O 元素可能来自于空气,C 元素可能来自缸套试样材料或者添加剂中加入的油酸。同时磨损区域出现了明显的B 元素,说明纳米颗粒参与了销盘试样的摩擦过程。这是因为受外力载荷及摩擦热的影响,导致油膜变薄,此时纳米h-BN 添加剂中的元素可能会在切应力、速度以及温度的影响下,迅速到达接触区域与摩擦副表面部分元素发生摩擦化学反应,形成BN、B2O3等保护膜[16]。摩擦膜有利于自修复,形成较光滑的磨损表面;有助于承载载荷,延缓胶合失效的出现;同时也可以作为涂层界面,以减轻磨损表面上金属之间的接触频率。

图8 50 N、3 Hz 下含纳米h-BN 添加剂润滑油润滑下缸套试样磨损表面EDS 分析结果Fig.8 EDS analysis results of wear surfaces of liner specimens lubricated by containing nano h-BN lubricating oil at 50 N and 3 Hz

2.4 磨损表面形貌参数分析

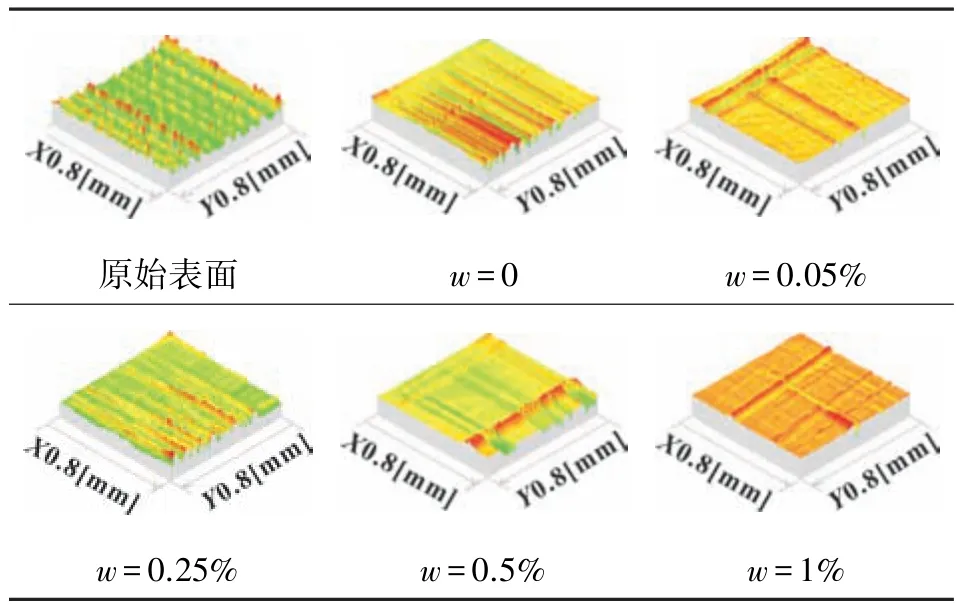

使用三维表面轮廓仪测量了在30 N、3 Hz 和50 N、3 Hz 工况下,在不同质量分数纳米h-BN 润滑油润滑下往复摩擦试验后缸套试样磨损表面的3D 形貌参数。文中选取4 个典型表征参数,分别是表面均方根偏差(Sq)、最大高度(Sz)、偏斜度(Ssk)和谷区液体滞留指数(Svi),用于表征和评估缸套试样的磨损表面。2 种工况下的缸套试样表面形貌见表3、表4,其三维形貌参数如图9 所示。

图9 不同工况下缸套试样三维形貌参数Fig.9 Three-dimensional morphology parameters of cylinder liner specimens under different working conditions:(a)30 N,3 Hz(b)50 N,3 Hz

表3 30 N、3 Hz 工况下不同质量分数纳米h-BN 润滑油润滑下缸套试样表面三维形貌Table 3 Three-dimensional morphology of cylinder liner specimen surfaces lubricated by the lubricating oils with different mass fraction of nano h-BN under 30 N and 3 Hz

表4 50 N、3 Hz 工况下不同质量分数纳米h-BN 润滑油润滑下缸套试样表面三维形貌Table 4 Three-dimensional morphology of cylinder liner specimen surfaces lubricated by the lubricating oils with different mass fraction of nano h-BN under 50 N and 3 Hz

表面均方根偏差Sq反映表面轮廓偏离基准面的程度以及是否平整,可用于表征磨损表面的表面粗糙度,Sq值越小,则摩擦过程中对表面的磨损程度越小[17-18]。从图9 可以看出,在30 N 载荷下,添加质量分数0.25%、0.5%和1%纳米h-BN 添加剂的润滑油与基础油润滑下的缸套试样Sq值没有太大差别,添加质量分数0.05%纳米h-BN 添加剂的润滑油润滑下缸套试样表面Sq值还有所增大,这与前文体积磨损量变化一致。造成这一现象的原因可能是:在30 N载荷下,外力不足以将足够纳米颗粒压入磨损缺陷处,填充修复能力小于摩擦磨损量;同时在3 Hz 较高往复速度下,纳米颗粒只起到滚球轴承的作用以降低摩擦因数。但在50 N 载荷下,与用基础油润滑下的缸套试样相比,添加纳米h-BN 添加剂润滑油润滑下的缸套试样的Sq值均降低,这与前文的摩擦因数变化相一致,也说明纳米h-BN 颗粒可以改善缸套试样摩擦表面的粗糙度。纳米颗粒质量分数0.05%、0.25%、0.5%和1%时缸套试样表面Sq值分别降低了66.17%、54.51%、43.72%和30.55%。

最大高度Sz是用来表征磨损表面的胶合程度,它被定义为最大峰高和最大谷深之和。从图9 可以看出,在50 N 载荷下,与基础油相比,加入纳米h-BN添加剂后磨损表面的Sz值均有所降低,特别是加入质量分数0.25%的纳米h-BN 后Sz值降低了68.52%。

偏斜度Ssk是表面形貌的幅度特征参数,反映被测量区域内材料表面相对于中面的不对称程度。当Ssk>0 时,说明被测表面有较多的尖峰,Ssk<0 时,说明被测表面有较多深谷,若被测表面是中面对称,则Ssk=0。从图9 可以看出,在30 N 载荷下,加入质量分数0.05%添加剂后磨损表面的Ssk绝对值最大,说明磨损表面产生了较多的深谷,而造成这种现象的原因可能是:在往复摩擦过程中,由于添加剂加入质量分数和载荷较小,未能在表面生成摩擦保护膜,摩擦副产生的磨粒磨屑会在表面加剧磨损从而产生更多深谷,这也是造成其表面粗糙度较大的原因。在50 N载荷下,基础油、加入质量分数0.25%和0.5%添加剂的润滑油润滑下磨损表面的Ssk值小于0,且添加剂质量分数0.5%下的Ssk值绝对值最大,说明在该添加剂质量分数下缸套试样表面存在较多的深谷,润滑油可以储存在其中,这也是其摩擦因数和表面粗糙度降低的原因之一。而添加剂质量分数为0.05%和1%时的Ssk值大于0,说明在该添加剂质量分数下缸套试样表面出现较多尖峰,会破坏油膜状态,造成更多磨损。

谷区液体滞留指数Svi反映缸套试样表面谷区储存润滑油的能力,Svi越大,则表面谷区液体滞留性能越好。从图9 可以看出,添加剂质量分数为0.25%下的Svi值最大,说明在该添加剂质量分数下缸套试样表面的储油能力最佳,储存在谷区的润滑油较为丰富,组件在进行往复摩擦过程中润滑油能被及时挤压出来,实现了摩擦副的二次润滑,较好地降低了摩擦副的摩擦因数[19]。

从表面均方根偏差(Sq)、最大高度(Sz)、偏斜度(Ssk)和谷区液体滞留指数(Svi)综合分析可以得出:在30 N 载荷下,纳米h-BN 添加剂的减磨修复效果并不明显,而加大载荷至50 N 时,加入质量分数0.25%的添加剂能够降低磨损表面粗糙度,相比之下储油能力更优,可以创造更好的缸套-活塞环润滑环境。

3 减摩抗磨机制分析

纳米h-BN 颗粒的加入对不同工况下缸套-活塞环摩擦副的磨合状态有一定的改善作用,其减摩润滑机制如图10 所示。在改性颗粒的制备时,油酸作为修饰剂在与纳米颗粒进行超声共混时,油酸包覆在纳米h-BN 颗粒表面,防止纳米颗粒的团聚并促进颗粒在摩擦过程中进入接触区域。纳米尺寸h-BN 充当具有滚动和滑动运动的球轴承,同时游离的油酸吸附在摩擦表面上,也可以承载一定的压力[20]。

图10 纳米h-BN 添加剂的润滑机制Fig.10 Lubricating mechanism of nano h-BN additive

在连续剪切过程中,垂直方向上的范德华力被削弱了,导致团聚的纳米h-BN 颗粒剥离成BNNs 纳米片,这些纳米片可能很容易平行于滑动方向。范德华力与纳米片的距离成反比,纳米片之间的距离较大,因此在往复摩擦过程中,纳米片之间需要克服的范德华力较小;同时纳米h-BN 添加剂具有大的表面能,它更容易被吸附在摩擦副界面上,沉积在磨损的表面上,形成抛光效果,从而更好地填充与修复磨损表面[21]。同时在外加载荷与温度作用下纳米h-BN 颗粒会与摩擦界面发生化学反应,在界面上吸附、沉积,从而改变界面的直接接触,从而达到减少摩擦的目的。

4 结论

通过实验室模拟试验,研究不同质量分数纳米h-BN润滑油润滑下CLPR 摩擦副的摩擦学行为。主要结论如下:

(1)在PAO 10 基础油中加入改性纳米h-BN 颗粒后可以显著降低摩擦因数,且在不同载荷下不同质量分数添加剂其减摩效果不同。质量分数0.25%纳米h-BN 添加剂,在30 N 载荷下可使摩擦因数降低13.68%,而在50 N 载荷下可使摩擦因数降低33.87%。因此质量分数0.25%纳米h-BN 添加剂在50 N 载荷下的减摩效果更佳,同时在50 N 载荷下可使缸套磨损体积最大降低24.53%。

(2)在往复摩擦过程中,纳米h-BN 颗粒受切应力作用在摩擦表面沉积并生成摩擦保护膜,具有承担负载并起到避免摩擦副直接接触的功能,减缓了磨粒磨损,对缸套表面起到了保护和修复作用;同时该摩擦保护膜可以改善缸套表面粗糙度,能为缸套-活塞环创造更好的润滑环境。

(3)在PAO 10 基础油中加入质量分数0.25%纳米h-BN 添加剂使缸套-活塞环具有最佳的摩擦学性能。而过高的添加量会造成颗粒团聚,阻挡油路,破坏润滑油膜及缸套表面形貌。