摩擦过程多源信息采集系统设计研究∗

马玉飞 何 可 张执南

(上海交通大学机械与动力工程学院 上海 200240)

摩擦学是多学科交叉融合的一门学科,涉及机械、力学、物理、化学、材料、声学等学科[1]。由于摩擦学研究的复杂度,多数学者以摩擦学试验研究作为主要研究内容。在研究过程中,研究人员通常希望获取摩擦因数、磨损率和磨损形貌等能够直接表征材料的摩擦磨损特性的参量[2]。例如,在船舶海洋领域,为实现船舶水润滑艉轴承的材料选型,研究人员采取对不同材料的摩擦因数和磨损率进行对比的方式[3]。在摩擦学试验过程中,还会产生振动[4]、声音[5]、热[6]等衍生信息,而通用摩擦磨损试验机一般不具备采集上述信息的功能,加之试验样件尺寸小以及摩擦副之间存在相对运动的问题,通常难以实现对磨损率、磨损形貌等的在位测量。

随着信息技术的发展,越来越多的学者在研究中将数据驱动方法与摩擦学相结合,为摩擦学行为监测和预测提供新思路[7]。在这一背景下,也衍生出了摩擦信息学这一新方向[8-9]。例如,有学者将数据驱动方法应用于船舶柴油机磨损故障识别领域,结合反向传播神经网络与磨损故障模式识别规则有效实现了船舶柴油机的磨损故障分类[10]。同时,也有学者将K 近邻(K Nearest Neighbors,KNN)、支持向量机(Support Vector Machine,SVM)、随机森林(Random Forest,RF)等机器学习算法应用于摩擦学试验数据,以材料属性和摩擦试验工况为输入,以摩擦因数和磨损率为输出,实现了对材料摩擦因数和磨损率的预测[11]。除此以外,有学者将高斯过程回归(Gaussian Process Regression,GPR)算法和长短期记忆神经网络(Long Short-term Memory,LSTM)等应用于润滑条件下的摩擦磨损试验研究中,实现了对润滑工况下材料摩擦磨损状态的监测[12-13]。针对干摩擦条件下的摩擦磨损试验,有学者将数据驱动方法应用于材料摩擦磨损状态的识别与分析,如BENABDALLAH 和AGUILAR[14]采集摩擦磨损试验过程中的声发射信号并建立了其与摩擦因数和磨损率之间的关联。在现有的研究中,部分研究人员以静态的工况条件为输入进行摩擦学行为的预测,缺乏对试验过程中动态信息的捕捉;部分研究人员考虑到了摩擦过程中的信息与摩擦磨损状态的关联,但采集的信息通常较为单一,难以全面地把握材料的摩擦磨损状态,且信息采集平台多内置于自行开发的摩擦磨损试验台[15],缺乏一定的通用性。因此,为了更为全面而准确地监测材料的摩擦磨损行为及其演变规律,有必要在通用的摩擦磨损试验机上设计和搭建摩擦过程多源信息采集系统,从而为摩擦学研究提供数据基础。

基于通用摩擦磨损试验机开发多源信息采集系统,需要考虑环境因素对系统设计的影响,本文作者以Rtec-5000S 多功能摩擦磨损试验机为载体,基于环境设计理论(Environment-based Design,EBD)进行了摩擦过程多源信息采集系统的设计,开发了包括振动信号、声压信号和声音信号等信息采集功能的摩擦过程信息采集系统,通过试验验证了该系统能够弥补现有摩擦试验机的不足,为摩擦试验过程中多源信息的采集与处理提供支持。

1 基于EBD 的多源信息采集系统设计

1.1 EBD 理论框架

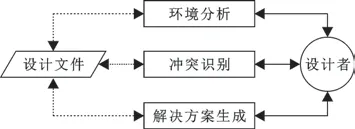

EBD 理论是在设计建模公理化理论基础之上按照逻辑步骤推导而得的设计方法论[16-17]。在该理论框架下,设计问题隐含在产品所处的环境中,包括3个部分内容,分别为产品的预期工作环境、环境对产品结构的需求以及环境对产品性能的需求。在EBD理论模型中,设计人员以产品所处的环境为对象,挖掘其所隐含的产品需求,通过概念设计等方式,逐步完善产品的设计规划。在基于EBD 理论进行产品设计的过程中,涉及到环境分析、冲突识别和解决方案生成这3 个核心步骤,如图1 所示,设计人员需要不断地重复和迭代这些步骤来生成最终的解决方案[18]。其中,环境分析旨在找出构成产品预期工作环境的各个组件以及它们之间所存在的关联。通过综合考虑客户需求和可能存在的其他需求,设计人员能够构建一个较为完整的环境系统。针对环境系统的分析可通过递归对象模型(Recursive Object Model,ROM)[19]来实现,在完成ROM 图的构建之后,设计人员可以明确环境所包含的不同对象之间存在的冲突,在针对某一冲突生成对应的解决方案后,更新ROM 图并重复前述步骤,即可逐步消除环境中所存在的冲突而得到最终的解决方案。在EBD 的应用流程中,每一个关键冲突的识别都为解决方案的更新提供了基础动力,当环境系统中不再存在显著冲突,即意味着当前解决方案能够满足所有客户需求以及隐含的其他需求。因此,冲突识别步骤在EBD 使用过程中占据了重要地位。

图1 EBD 应用流程[18]Fig.1 Application process of EBD[18]

1.2 设计模型

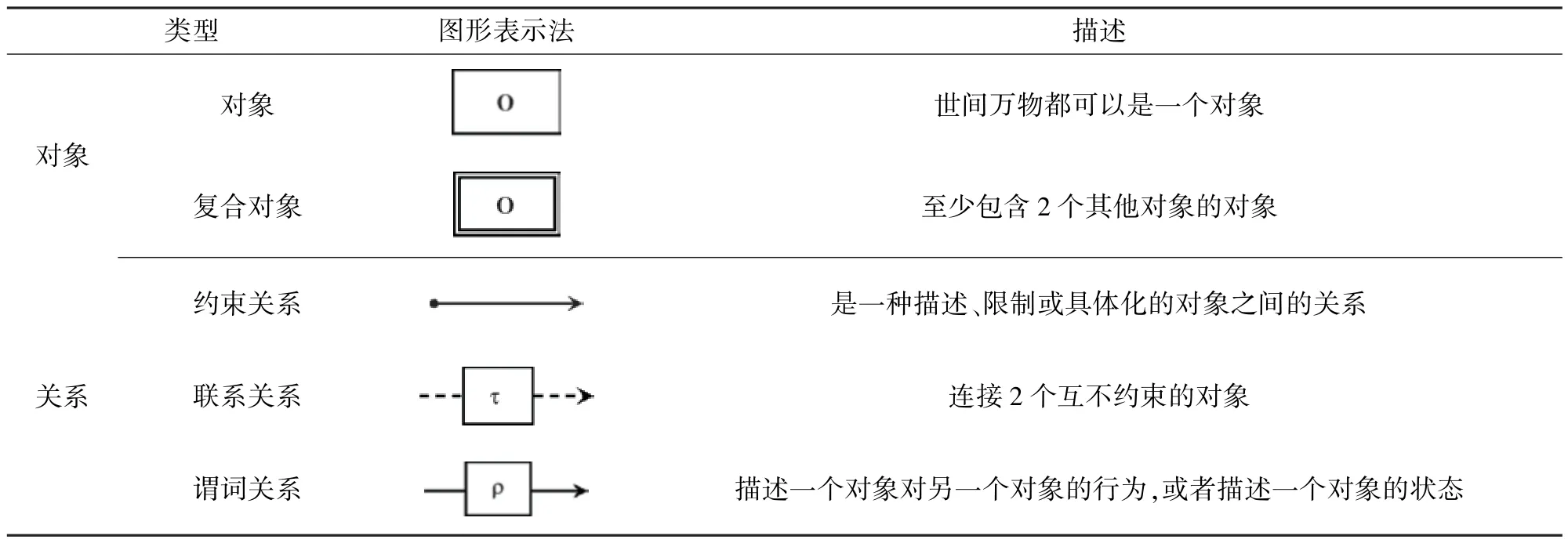

文中研究的多源信息采集系统以多功能摩擦磨损试验机为载体进行搭建,其应用于基础摩擦学测试领域。在环境分析阶段,设计人员需要明确当前基础摩擦磨损试验的操作流程以及试验数据的处理流程,从而梳理得到摩擦过程多源信息采集系统的结构与性能需求。梳理完毕后,基于构建的ROM 图在每一次迭代过程中针对关键冲突点提出相应的解决方案,最终完成信息采集系统的设计与搭建。递归对象模型的详细要素定义如表1 所示。

表1 递归对象要素定义[19]Table 1 Definition of ROM elements[19]

针对“设计一个信息采集系统来获取基础摩擦试验中的多源传感器信息以评估材料摩擦磨损状态”这一设计目标,建立如图2 所示的ROM 图。其中,“系统”、“信息” 和“状态” 这3 个对象在ROM 图中受到的约束条件最多,可以作为EBD 理论中构成环境的关键部分。通过关键点的质询,可以进一步挖掘和明确关键点之间的关联。

图2 摩擦过程多源信息采集系统设计ROM 图Fig.2 The final ROM of multi-source tribological information acquisition system

1.3 冲突识别与解决方案

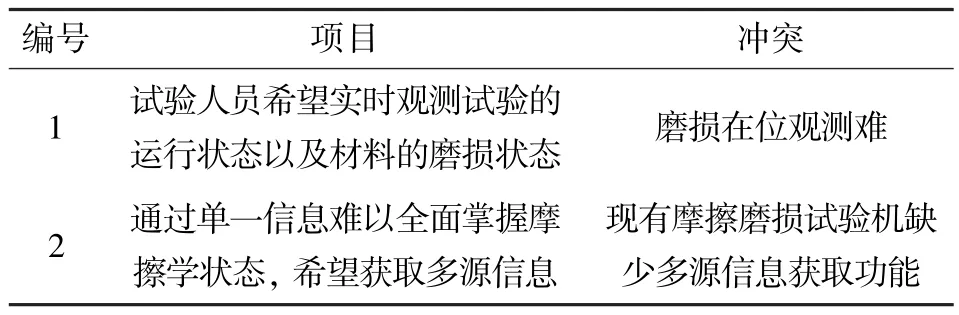

基于图2 中的ROM 图,可以对环境中存在的关键冲突进行识别和分析,并逐一寻求解决方案来克服每一个冲突。表2 列举了设计项目中存在的各个关键冲突。

表2 摩擦过程多源信息采集系统设计中的关键冲突Table 2 Key conflicts in the design of multi-source tribological information acquisition system

冲突1:摩擦磨损状态可监测与极端工况之间的冲突

部分摩擦磨损试验要求在极端工况下进行,如空间环境、高温、低温、高湿、腐蚀性环境,这些试验通常要求试验腔体封闭,导致试验人员无法直接观测试验的运行状况[20]。为获取摩擦试验过程中的状态信息,有必要综合利用物联网(Internet of Things,IOT)、虚拟现实(Virtual Reality,VR)和增强现实(Augmented Reality,AR)等技术。

数字孪生(Digital Twin,DT)是一种能够集成上述工具的新兴技术,它是实现物理与虚拟空间相互融合、共同演化的关键技术。一方面,数字孪生可以将物理实体的属性和当前状态实时反映到虚拟空间来实现对物理实体的状态监测[21]。另一方面,数字孪生也可以通过改变虚拟实体的状态来远程控制物理实体的状态。

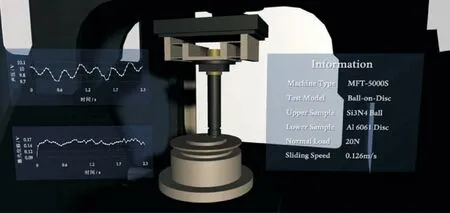

文中使用Unity 3D 软件,基于数字孪生技术在虚拟空间构建了Rtec-5000S 多功能摩擦磨损试验机的虚拟实体,如图3 所示。数字孪生增强的摩擦磨损试验为研究人员提供了操作界面,研究人员可以查看试验机的结构、了解试验机的工作原理。在试验过程中,部署在试验机上的多源传感器实时采集数据,使得研究人员能够在操作界面上查看试验机的实时运行数据以及试验机的运行状态。试验结束后,试验人员可以获得关于该组试验的详细报告。

图3 数字孪生增强的摩擦磨损试验Fig.3 Digital twin-enhanced tribological test

冲突2:摩擦学信息完整性与现有信息单一之间的冲突

摩擦学行为具有多学科耦合的特性,摩擦过程中涉及多种现象,如力、热、电、光和磁等。因而,单一的物理、化学、材料和力学信息无法准确而完整地描述摩擦学系统的特性。为此,要构建较为完备的摩擦学系统信息单元,首先需要从信息采集的角度考虑。在摩擦学试验研究中,与摩擦磨损状态直接关联的信息多以隐性形式存在于摩擦学系统中,如磨损量、磨损深度、磨损率和磨损表面形貌等,它们与摩擦试验工况、摩擦材料特性等存在密切关系,是分析和研究摩擦学系统行为的重要信息来源。这些信息的不易获取导致难以实现对摩擦磨损状态的直接监测。利用摩擦信息学技术,可以通过建立易获取的摩擦学衍生量和难获取的摩擦学状态量之间的关联来实现对摩擦磨损状态的监测。

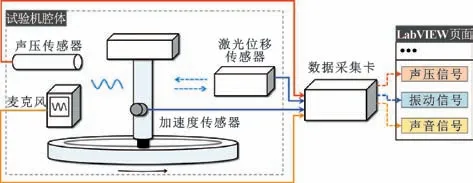

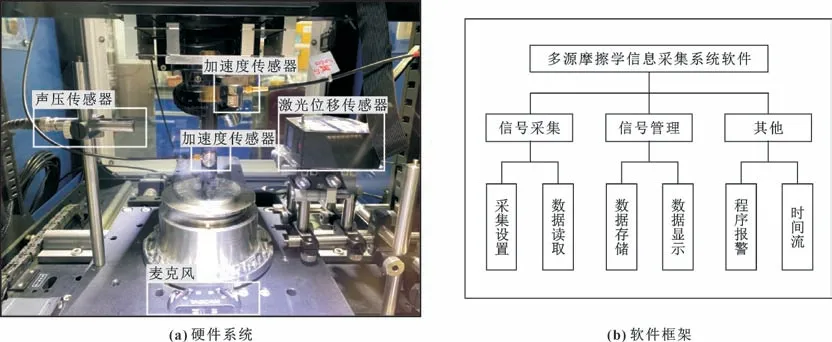

为保障摩擦学信息的完整性,文中从硬件和软件结合的角度实现摩擦过程多源信息采集系统的方案设计。如图4 所示,硬件方面,信息采集系统基于多功能摩擦磨损试验机设计和搭建,由不同类型的传感器、数据采集卡和搭载软件系统的计算机组成。其中,传感器包括采集振动信号的加速度传感器、激光位移传感器、采集声压信号的声压传感器以及采集声音信号的麦克风构成,它们部署在试验机腔体内部。软件方面,信息采集系统基于LabVIEW 图形化编程软件开发,用于实现对声压信号、振动信号和声音信号的实时采集、实时显示和后台存储。

图4 摩擦过程多源信息采集系统方案设计Fig.4 Scheme design of multi-source tribological information acquisition system

2 应用验证

为评估前文提出的摩擦过程多源信息采集系统设计方案,文中基于Rtec-5000S 多功能摩擦磨损试验机部署和搭建了摩擦过程多源信息采集系统。试验机内置的数据采集系统能够实时采集和获取试验过程中的载荷、摩擦力、摩擦因数以及上试样高度等信息,信号采样频率为1 000 Hz,利用滑动平均方法将信号采样频率降至100 Hz。尽管试验机能够获取试验中的部分信息,但这些信号主要局限于力学和位移信息,缺乏对试验过程中的摩擦学衍生量的测量。文中研制的信息采集系统用于采集摩擦磨损过程中的摩擦学衍生量,如图5(a)所示,使用KEYENCE LKG80 激光位移传感器测量上试样的X方向振动信息,使用2 个压电式加速度传感器分别测量上试样的Y、Z2 个方向的振动信息,使用声压传感器测量试验过程中的声压信息,使用TASCAM DR-05X 立体声数字麦克风采集试验过程中的声音信息。

图5 摩擦过程多源信息采集系统Fig.5 Multi-source tribological information acquisition system:(a)hardware system;(b)software framework

采集到的上述信息基于LabVIEW 软件通过数据采集卡获取并显示在软件界面中,图5(b)所示为摩擦过程多源信息采集系统的软件框架,由信号采集模块、信号管理模块以及软件系统的其他模块构成。其中,信号采集模块可供用户设置信号采集的参数,并按照所设参数实时地读取试验过程中的振动信号、声压信号等;信号管理模块实现多源信号在软件界面中的实时动态展示,并将采集得到的信号实时存储在用户指定的文件位置;其他模块包括程序时间流的控制以及程序报警等。

在完成软、硬件系统的搭建后,为展示更多元的信息,文中进一步将系统集成化,基于Unity 3D 构建了Rtec-5000S 多功能摩擦磨损试验机的数字孪生虚拟实体,如图6 所示,该系统展示了试验机的三维模型,用户可以通过界面交互来执行对试验机的操作。除此以外,该系统将试验机以及当前摩擦磨损试验的材料副、试验工况等信息集成在界面右侧,方便用户直观获取当前试验的运行条件。在界面的左侧,该系统实时展示了试验过程中采集得到的多源信息,便于用户了解当前试验的运行状态。

图6 试验机数字孪生虚拟实体Fig.6 Digital twin virtual entity of the tribometer

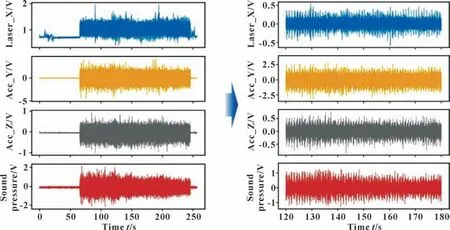

在利用信息采集系统获取到摩擦磨损试验过程中的原始信息之后,为了便于后续利用,文中提出了相应的数据预处理方案,如图7 所示。由于摩擦试验过程中存在环境噪声,首先将正式试验过程中的信号与空载试验中的信号进行对比,寻找合适的滤波标准,将采集得到的原始信号进行滤波,剔除环境中存在的高频噪声和低频干扰,保留与摩擦磨损相关的子波;而后,由于摩擦过程多源信息的采集起始于摩擦试验正式开始前,终止于摩擦试验结束后,因此需要将信号进行适当的裁剪,获得对应于实际摩擦磨损过程的信号,信号的裁剪通过对信号幅值设定阈值来实现。图8 展示了原始信号和经过滤波、裁剪等预处理操作后的信号。其中,试验时长设置为180 s,该处展示了预处理后的试验结束前60 s 的信号。结果表明该预处理流程能够有效剔除试验过程中的噪声影响,保留与摩擦磨损状态相关的信息。

图7 数据预处理流程Fig.7 Data preprocessing process

图8 预处理前后信号对比Fig.8 Comparison of signals before and after preprocessing

以上应用验证结果表明,构建的摩擦过程多源信息采集系统能够实现摩擦试验中多源信号的实时采集和存储,在此基础上构建的试验机数字孪生虚拟实体能够为研究者提供更完整的试验机信息和试验过程信息。除此以外,提出的信号预处理方案能够为研究者的后续数据处理提供基础,从而实现多源信息采集系统的完整框架搭建。

3 结语

针对现有的摩擦学试验过程中难以直接获取材料摩擦磨损状态信息的问题,提出了摩擦过程多源信息采集系统设计方案并从软硬件结合的角度进行了实现,通过实际试验验证了信息采集系统对于多个摩擦学衍生量的采集满足实时展示和存储的要求。基于该方案实现了针对摩擦学试验过程中的振动、声音、声压等多源信息的采集,为后续开展多源信息融合、多学科信息关联映射提供数据基础,同时为摩擦学试验人员监测材料摩擦磨损状态提供了可行途径。该研究可推广到航空航天、船舶海洋等领域的设备磨损故障诊断中,为设备的故障监测和预测提供技术基础。

——纪念摩擦学创始人乔斯特博士诞生100周年