海洋平台油气混输泵轴端密封改进设计与试验研究∗

沈宗沼 彭 骞 丁思云 蔡粤华 姚黎明 吴兆山 李 鲲

(1.合肥通用机械研究院有限公司 安徽合肥 230031;2.机械工业机械密封工程技术研究中心 安徽合肥 230031)

海洋平台油气混输泵是海底油气混输增压工艺中 的关键设备,是为多相井流和长距离管道的油气混合输送提供推动力的唯一来源[1-3]。油气混输泵工作条件十分复杂,输送介质中含有气、液、固混合相,且气相含量大跨度(0~97%)、无规律变化[4-6],造成泵送介质压力不稳定,乃至大范围波动;同时受段塞流的冲击,对设备部件,尤其是轴端密封的要求非常高[7-10]。目前,海洋平台油气混输泵轴端密封采用的机械密封,基本由国外进口,主要被德国Eagle-Bergmann、美国Flowserve 和美国John Crane 三家行业巨头所垄断。

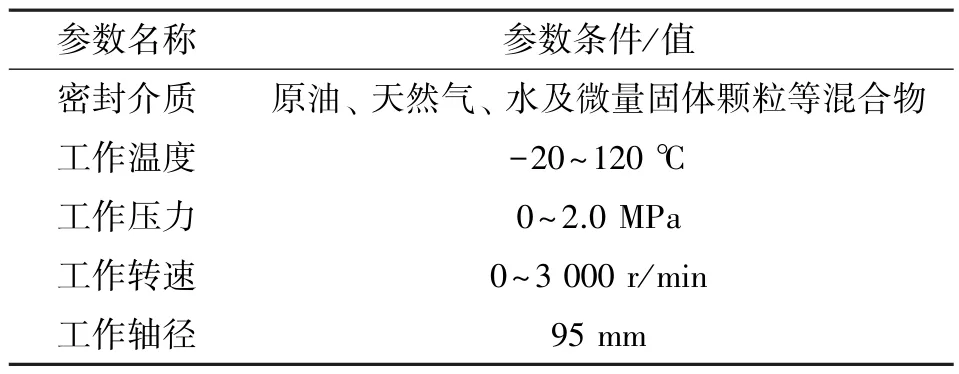

某海洋平台的油气混输泵用机械密封由德国Eagle-Bergmann 进口,采用双端面机械密封结构,配Plan54 冲洗方案,由外部引入高于泵送介质压力的洁净流体至密封腔,通过强制循环的方式对密封端面提供润滑和冷却,以解决泵输送多相混合介质易造成密封端面润滑膜运行不稳定而提前失效的问题,其应用工况参数见表1。

表1 应用工况参数Table 1 Application condition parameters

然而,该进口机械密封在实际运行过程中,经常会出现密封端面异常磨损、密封环热裂纹或断裂(如图1 所示)、防转销钉剪切或偏磨(如图2 所示)和弹簧被剪切断裂等失效现象,密封的使用寿命大大降低,造成了很大的经济损失。

图1 端面异常磨损和断裂Fig.1 Abnormal wear and fracture of end face

图2 防转销异常磨损Fig.2 Abnormal wear of anti-rotation pin

本文作者分析某海洋平台油气混输泵用进口机械密封失效的原因,并对其密封结构进行改进设计。为研究弹簧比压、端面宽度等不同设计参数以及压力、转速等不同运行参数对密封性能的影响,进行实验室台架性能比对试验,获得密封性能随设计参数和运行参数变化的规律,确定优选设计参数;开展密封样机的型式试验,完成对密封运行稳定性和性能指标的考核,为提升海洋平台油气混输泵用机械密封稳定性奠定了基础。

1 失效原因分析

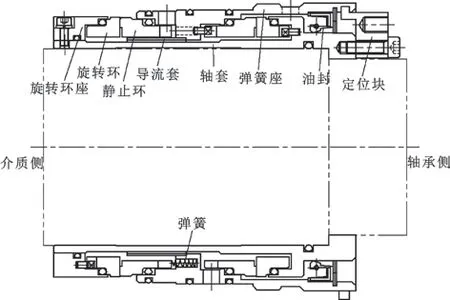

Eagle-Bergmann 油气混输泵用机械密封采用了双端面集装式结构,如图3 所示。密封端面内径处的流体压力高于外径处,且内径处的隔离流体由外部引入。

图3 Eagle-Bergmann 机械密封结构示意Fig.3 The structure Eagle-Bergmann mechanical seal

分析上述密封结构,结合密封应用参数及失效现象,认为其失效原因主要有:

(1)泵腔尺寸的限制导致密封结构设计存在缺陷,运动部件轴套和静止部件导流套之间的流体通流间隙仅为1 mm,形成了狭长的窄流道,不利于隔离流体对密封端面的润滑和散热,造成密封端面运行温度太高;

(2)受现场运行条件的影响,包括流量、压力和转速等运行工况往往会不断发生变化,会对零部件造成冲击载荷,易造成局部磨损和剪切破坏,尤其是碳化硅陶瓷密封环脆性大,且径向厚度小,导致强度不足,在应力集中部位更易发生断裂;

(3)隔离流体进出口都远离外侧密封端面,导致外侧密封端面附近流体难以完成循环,不能有效散热,导致端面温度持续升高。

2 结构改进设计

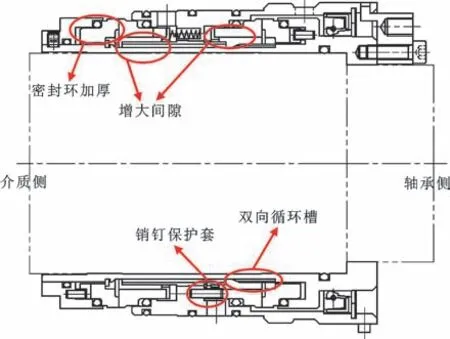

为了能更好地适应现场运行工况的变化,解决Eagle-Bergmann 机械密封在运行过程中提前失效的问题,提高使用寿命,对密封结构进行以下改进设计:

(1)密封摩擦副采用碳化硅/硬质合金的配对方式,并加大碳化硅旋转密封环径向厚度,适当减小高强度硬质合金静止密封环径向厚度,从而既保证了密封环的强度以增加抗冲击的能力,又尽可能地增加了隔离流体通流面积,有利于润滑和热量交换;

(2)尽可能增大旋转部件和静止部件之间的间隙,进一步扩大隔离流体通流面积,以期增加润滑冷却效果,降低密封端面运行温度;

(3)外侧密封附近轴套部位采用双向螺旋循环槽设计,旋转过程中既能带动隔离流体进入密封端面处,又能挤压隔离流体至出口,完成密封端面附近的流体交换,带走端面摩擦热,达到降低端面运行温度的目的;

(4)传动/防转销钉部件采用带保护套设计,增加抗冲击能力。

改进后的机械密封仍采用双端面集装式结构,介质侧和外侧密封均为相同结构的静止式对称布置,具体密封结构如图4 所示。

图4 改进的机械密封结构示意Fig.4 Improved mechanical seal structure

3 试验装置及系统

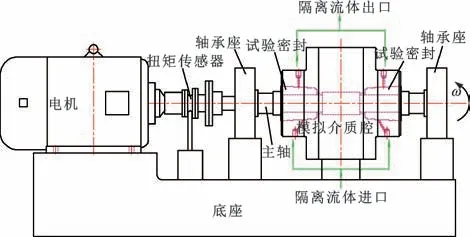

改进后的机械密封样机采用自主研制的高参数机械密封多相介质混合模拟试验装置和高压油循环冷却系统进行试验。

模拟试验装置台架结构如图5 所示,采用双支撑结构,由变频电机直联驱动安装在主轴上的密封旋转部件进行转动,密封静止部件固定在模拟介质腔上,形成密封端面相对运动;扭矩传感器随主轴同步转动,动态监测密封运行扭矩和功率。

图5 试验装置结构Fig.5 Structure of test device

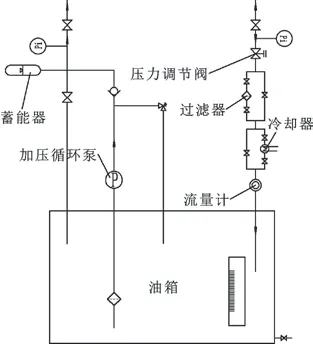

高压油循环冷却系统方案如图6 所示,采用开式循环设计,通过高压容积式泵进行系统加压和强制循环,蓄能器消除压力波动,并通过自动控制气动调节阀开度值来进行压力精确调节,达到稳定运行压力的目的。

图6 高压油循环冷却系统方案流程Fig.6 High pressure oil circulation cooling system scheme process

改进后的两套油气混输泵用机械密封样机对称安装在试验装置模拟介质腔的两侧,通过高压油循环冷却系统的加压循环泵给密封提供循环隔离流体进行润滑和冷却。试验运行过程中,测量密封单个端面的泄漏量,并通过扭矩传感器监测密封运行功率损耗,来检验密封性能和评估密封端面运行状态。

4 试验结果及分析

4.1 不同弹簧比压的密封性能比对试验

弹簧比压(ps)是机械密封端面比压的重要组成项[11-12],提供密封端面初始闭合力和运行追随能力,是影响密封端面摩擦性能的主要参数之一。弹簧比压过大,会加大密封端面运行摩擦力,从而增加端面磨损;弹簧比压过小,会使得密封端面运行间隙增大,导致端面泄漏量加大。因此,弹簧比压设计值是否合适将影响密封的综合性能。

为分析不同弹簧比压设计值对密封性能的影响,并考核改进后密封在不同弹簧比压条件下端面的运行状态,保持与原机械密封端面宽度4.7 mm 等相同设计参数,依据该密封结构弹簧比压设计经验值[13],设计了弹簧比压为0.216、0.189、0.135 MPa 的3 种密封进行比对试验。

4.1.1 密封性能影响分析

转速为2 500 r/min 时,不同弹簧比压的单个密封端面摩擦功率随隔离流体压力的变化如图7 所示。可以看出,相同弹簧比压状态下,密封端面摩擦功率随压力的增大而增大;相同压力下密封端面摩擦功率也随弹簧比压的增大而略微增加。3 种弹簧比压的密封端面摩擦功率均较大,通过端面摩擦功率计算公式[13],可以计算出试验过程中的端面实际摩擦因数均超过了0.1,最大值达到了0.174。由此可知密封端面润滑状态较差,密封运行寿命必然会受到影响。

图7 不同弹簧比压的端面摩擦功率随压力变化Fig.7 Friction power of the end face with different spring specific pressures as a function of pressure

转速为2 500 r/min 时,不同弹簧比压的单个密封端面泄漏量随隔离流体压力的变化如图8 所示。可以看出,3 种弹簧比压的密封端面在压力升高后,均出现了泄漏,主要是由于压力升高后,摩擦功率的升高加剧了端面的微磨损,从而产生泄漏。弹簧比压小的密封端面泄漏量比弹簧比压大的密封端面泄漏量稍大。结合图7 可知,减小弹簧比压可以在一定程度上改善端面润滑,降低摩擦功率,但相对会增大泄漏量。

图8 不同弹簧比压的端面泄漏量随压力变化Fig.8 Leakage of the end face with different spring specific pressures as a function of pressure

4.1.2 密封端面磨损状态分析

弹簧比压为0.216 MPa 的密封在加压至1.87 MPa 后泄漏量突然增大而失效,其失效后端面磨损状态如图9(a)所示。弹簧比压为0.189 和0.135 MPa 的密封运行一段时间后端面磨损状态如图9(b)和图9(c)所示。

图9 不同弹簧比压的密封运行后端面磨损状态Fig.9 End face wear state of the seals with different spring specific pressures:(a) ps=0.216 MPa;(b) ps=0.189 MPa;(c) ps=0.135 MPa

从图9(a)可以看出,弹簧比压为0.216 MPa的密封提前失效后,端面磨损严重,密封环表面出现烧蚀脱落痕迹,表明密封端面润滑状态严重不良,与该密封运行过程中表现出来的高摩擦功率损耗相一致。

从图9(b)和图9(c)可以看出,弹簧比压为0.189 和0.135 MPa 的密封虽然在运行时间内未失效,但都出现了一定程度的磨损,且弹簧比压为0.189 MPa 的密封端面磨损程度相对严重,与上述2种密封运行过程中表现出来的端面摩擦功耗和泄漏量情况相一致。

综上分析可知,由于受安装尺寸的约束,密封结构进行改进设计后,若端面宽度为4.7 mm 时,密封端面运行状态仍然较差,严重影响密封性能。虽然减小弹簧比压可以在一定程度上使得端面润滑状态得到改善,但效果并不是很明显,而且还会增大端面泄漏。因此,选择合适的弹簧比压,并在满足密封环强度的条件下,尽量减小密封端面宽度,保证隔离流体循环流量较小的情况下能减小端面接触面积,增加端面散热效果,以期提升密封使用寿命。

4.2 不同端面宽度的密封性能比对试验

为探讨不同端面宽度对密封性能的影响,设计了密封端面宽度(b0)为3 和1.5 mm 的2 种密封进行比对试验。

4.2.1 压力对密封性能的影响分析

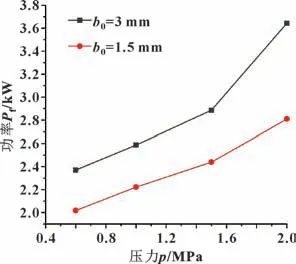

转速为3 000 r/min 时,不同端面宽度的单个密封端面摩擦功率随隔离流体压力的变化如图10 所示。可以看出,同一端面宽度下的密封端面摩擦功率随压力的增大而增大;相同压力下,端面宽的密封端面摩擦功率更大,且随着压力的增大,增长速率变快,表明随着压力的升高,端面越宽,其接触摩擦力越大,运行状态越差。

图10 不同宽度的端面摩擦功率随压力变化Fig.10 Friction power of the end face with different widths as a function of pressure

转速为3 000 r/min 时,不同端面宽度的单个密封端面泄漏量随隔离流体压力的变化如图11 所示。可以看出,端面宽度3 mm 时,泄漏规律与原端面宽度4.7 mm 的密封基本一致,在压力升高过程中出现泄漏,且随压力的升高,泄漏量逐渐增大;而端面宽度为1.5 mm 时,运行过程中未出现泄漏。结合图10可知,端面宽度适当减小后,能有效改善隔离流体流量不足情况下的密封端面运行状态和密封性能。

图11 不同宽度的端面泄漏量随压力变化Fig.11 Leakage of the end face widths as a function of pressure

4.2.2 转速对密封性能的影响分析

压力2.0 MPa 时,不同端面宽度的单个密封端面摩擦功率随运行转速的变化如图12 所示。可以看出,同一端面宽度下的密封端面摩擦功率随转速的增大而近似线性递增;相同转速下,端面宽的密封端面摩擦功率更大,同样表明密封端面越宽,其接触摩擦力越大,运行状态越差。

图12 不同宽度的端面摩擦功率随转速变化Fig.12 Friction power of the end face with different widths as a function of rotational speed

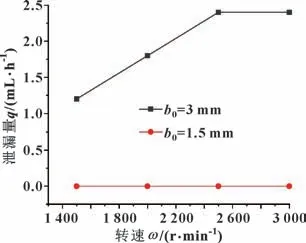

压力2.0 MPa 时,不同端面宽度的单个密封端面泄漏量随运行转速的变化如图13 所示。可以看出,端面宽度1.5 mm 时,密封未出现泄漏;端面宽度3 mm时,密封在运行过程中均出现微量泄漏,考虑在泄漏的同时还维持较高的端面摩擦功率,可知其密封性能较差。

图13 不同宽度的端面泄漏量随转速变化Fig.13 Leakage of the end face widths as a function of rotational speed

综上分析可知,端面宽度为1.5 mm 的密封结构能满足要求,在隔离流体循环流动状态不良且压力和转速等运行参数变化的情况下具有较好的密封性能。

4.3 型式试验

依据密封性能比对试验结果,确定改进后的密封的端面宽度为1.5 mm,弹簧比压为0.192 MPa。为了验证该密封结构及其设计参数的有效性和准确性,评估在最高运行参数条件下长期运行的密封性能,开展了该机械密封的100 h 型式试验。

图14 所示为改进后密封结构运行过程中密封性能的变化规律。可知,型式试验运行过程中,单个密封端面摩擦功率基本稳定,波动较小,表明密封端面运行状态稳定,且密封泄漏量基本维持在一定范围,最大泄漏量为0.9 mL/h,满足标准指标要求[14-15]。

图14 100 h 型式试验密封性能变化规律Fig.14 Variation of sealing performance in 100 h qualification test

100 h 型式试验后密封端面状态如图15 所示。可以看出,运行后密封端面状态良好,未产生严重磨损和热裂纹等制约密封性能和使用寿命的明显缺陷。结合上述分析可知,改进后的密封结构合理,主要设计参数有效,符合使用工况要求。

图15 密封运行后的端面状态Fig.15 The end face state of the seal after operation

5 结论

针对某油气混输泵用机械密封在使用过程中存在的问题,进行结构改进设计,开展该结构不同设计参数的密封性能比对试验,确定优选设计参数,通过型式试验验证,得到以下结论:

(1)由于受泵腔安装尺寸的制约,结构改进设计后,虽然在一定程度上增加了密封隔离流体的循环效果,但是在端面原宽度4.7 mm 的情况下,密封端面运行状态仍较差,难以有效润滑和散热。

(2)在一定范围内减小弹簧比压能减小密封端面摩擦功率,但效果并不明显,而且随着弹簧比压的减小,增大了密封端面泄漏风险。

(3)端面宽度越宽,密封端面摩擦功率越大。在保证强度的前提下,减小端面宽度能有效提升密封隔离流体通流和循环条件不佳情况下的密封性能,包括降低端面摩擦功率和减少运行泄漏量。

(4)通过试验确定该结构密封优选端面设计宽度为1.5 mm。100 h 型式试验结果表明,端面摩擦功率基本稳定,波动较小,泄漏量满足标准指标要求,验证了该密封结构改进的合理性、优选设计参数的有效性和运行工况的适应性。