350 kA电解槽降碳技术实践

杨丹丹

(国家电投集团铝电投资有限公司,宁夏 银川 750004)

据统计,2020年电解铝环节的碳排放量约为5亿吨,占铝行业碳排放的75%,占我国社会碳排放量总量的6%[1-2]。而在双碳战略的背景下,如何降低碳排放是铝业生存的重要课题。国电投集团提出绿电铝生态集成战略,通过对电解铝各环节能耗控制和总量控制实现碳排放下降。因此在这一战略下,采用成熟的节能降碳技术对电解槽进行升级是重要举措。

电解槽能耗可以通过降低槽工作电压,降低效应系数,降低热损失等方面去实现。针对以上几个方面,电解铝行业已经在改进原材料质量[3-5]、半连续下料技术[6-7]、优化厂房通风形式[8]等方面做了大量节能工作。在这些技术之外,石墨化阴极结合生铁浇铸组装的节能型阴极结构技术,也可以显著降低槽阴极压降和水平电流分布,降低铝液波动,从而达到提高铝电解槽的金属铝液界面的稳定性,提高生产槽电流效率,降低铝电解生产电能消耗的目的。

某铝厂350 kA电解系列电解质锂钾总和含量均值7.50%,电解槽平均电压4.00 V,电流效率92.5%,直流电耗12 889 kWh/t-Al,面对阶梯电价政策中2025年铝液综合交流电单耗13 300 kWh/t-Al存在一定难度。为响应国家政策和集团战略,采用了石墨化阴极结合生铁浇铸组装的节能型阴极结构技术对电解槽进行技术升级,取得了良好的降碳效果。

1 技改升级槽的结构优化设计和模拟仿真

1.1 阴极组优化

1.1.1 优化思路

铝电解槽生产时,流过铝液的电流除了有垂直向下的分量外,还有水平方向的分量,即水平电流。水平电流会与磁场相互作用,进而引发铝液流动及界面波动。这种流动和界面波动随着铝液镜面的扩大而增强,其带来的危害如铝的二次反应、熔体侵蚀炉帮等也会随之增加,必须加以控制。研究发现[9],要想降低铝液中的水平电流,可以通过调整阴极炭块组内各种材料的电阻分配比例实现。具体实现方式主要有两种:第一个是改变阴极组的结构;第二个是调整材料的导电性,或将二者结合起来[9]。

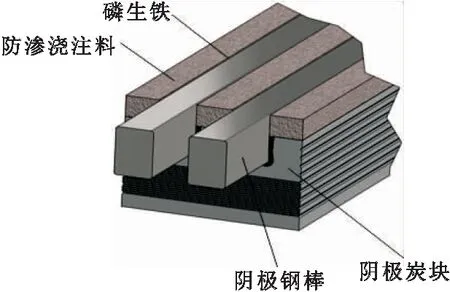

图1 石墨化浇铸阴极

1.1.2 组装形式优化

接触压降是接触面积和接触压力的函数,与接触面积成反比,与接触压力成正比。传统的阴极组装是糊料扎固组装,糊料在焙烧过程中会受热收缩,造成糊料和钢棒的接触压降较大。而在生铁浇铸组装形式下,生铁在焙烧过程中受热膨胀,因此与炭块接触压力明显大于糊料扎固组装形式下的接触压力,进而降低了阴极组接触压降。从而利用生铁的膨胀性降低了电解槽能耗。

1.1.3 材料优化

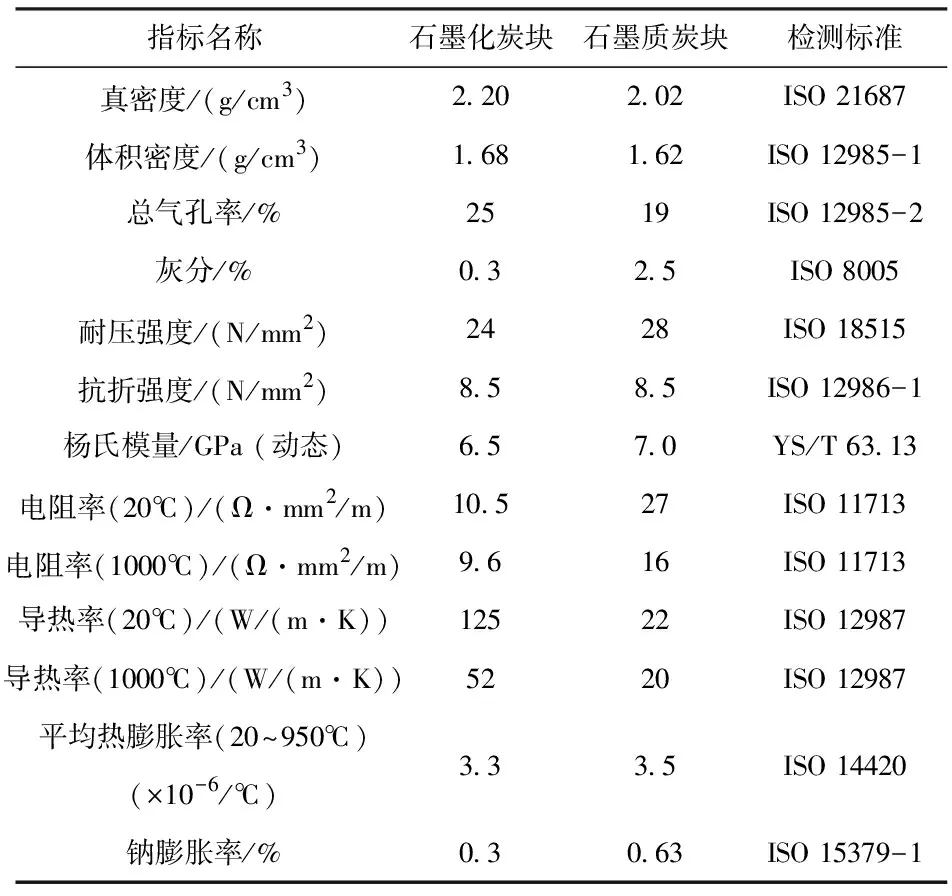

石墨化炭块是以石墨化焦为骨料,以沥青为粘结剂,成型后焙烧1 200℃,而后在石墨化炉内经2 200~2 700℃石墨化,最终在3 000℃导热性和导电性达到最优的炭素产品。石墨化炭块与石墨质炭块的各种技术指标及检测标准如表1所示。由表1可见,石墨化阴极的电阻率明显低于石墨质阴极,这说明石墨化阴极的阴极压降将会显著低于石墨质阴极,利用这一点同样可以降低阴极压降。因此石墨化阴极相对于石墨质阴极具有更好的节能潜力。

表1 石墨化与石墨质阴极炭块理化指标(典型值)

表2 石墨化阴极浇铸电解槽焙烧技术表

因此采用生铁浇铸技术,其核心是通过优化阴极结构、组装方式和阴极材质,综合各方面优势,降低阴极压降、提高磁流体稳定性,最终达到降低电解能耗的目的。

1.2 配套内衬设计

采用石墨化浇铸阴极电解槽可显著降低铝液中水平电流,提高电解槽的磁流体稳定性,为电解槽在更低极距下运行创造了更大的空间。而低极距运行所需要的热量是保证电解槽正常运行的重要条件。因此,本研究针对石墨化阴极产热少、散热多的特点,在电解槽底部和阴极钢棒窗口区采用保温性能好、耐电解质蒸汽侵蚀的内衬材料及结构形式,确保石墨化浇铸阴极内衬能够在低极距下正常运行。比如在槽底采用了强度更高、化学性质更稳定的高密度陶瓷纤维板和陶瓷蛭石隔热板替换了传统的隔热保温砖,同时在钢棒窗口区采用蛭石保温砖和硬硅钙石绝热板替换了隔热保温砖,保障了电解槽在低电压下的长期健康运行。

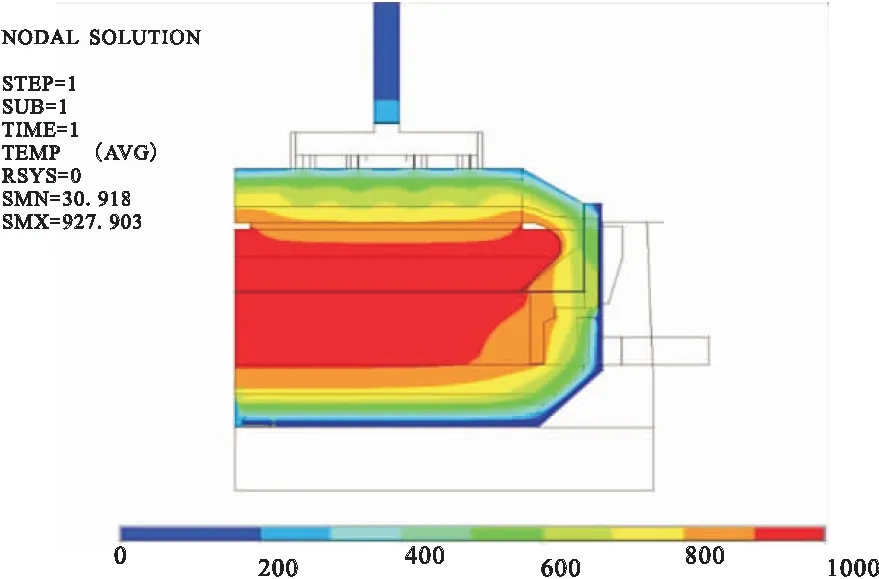

2 电热平衡仿真计算及设计

本项目利用三维电-热耦合切片模型,详细计算了采用石墨化阴极浇铸技术后各个部分的电压组成、热平衡分布以及槽内温度分布。

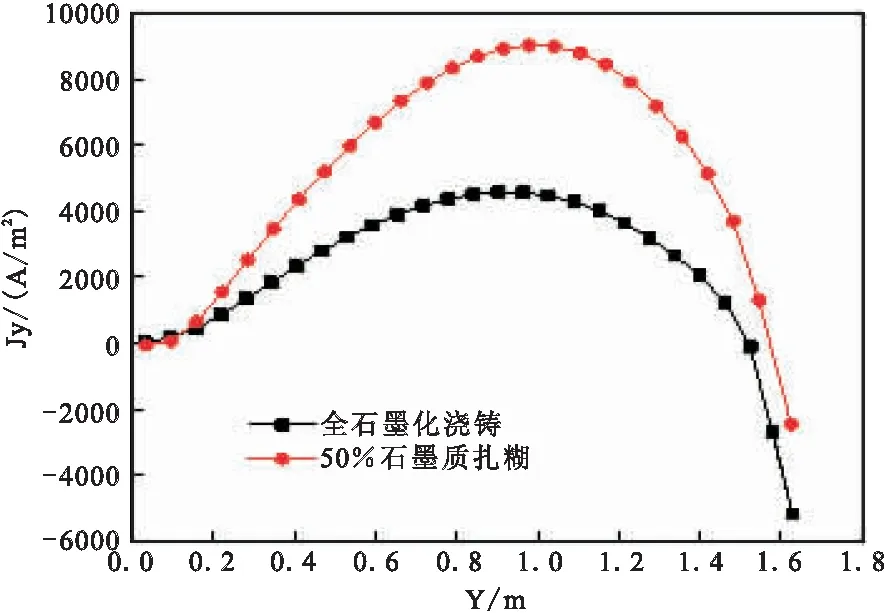

2.1 铝液水平电流及阴极压降对比

利用上述模型计算了不同技术条件下的水平电流,根据仿真结果,相比50%石墨质扎糊阴极,采用石墨化浇铸技术后,最大值由9 021 A/m2下降到4 575 A/m2,降低幅度接近50%,铝液层内整体水平电流明显下降,有利于减低铝液界面波动效应。同时阴极压降从264 mV降低到159 mV,节能效果显著。

2.2 电解槽电热平衡计算

在电流强度370 kA下,槽平均电压3.954 V,其中阳极电压0.341 V,电解质压降1.332 V,阴极压降0.201 V,电解质温度为927.4℃,过热度6.4℃。

等温线分布如图3和图4所示,底部800℃和900℃等温线位于电解槽防渗层内部,等温线底部水平,侧部竖直,分布合理。槽膛炉帮厚度12.8 cm,伸腿长度2.2 cm。侧壁温度231℃,槽底板平均温度在61℃左右。

图3 电解槽不同技术水平电流对比

图4 电解槽等温线分布

计算结果表明,石墨化浇铸阴极电解槽内部等温线分部合理,能够在目标电压下,按照生产条件保持规整的炉帮形状和合理的炉帮厚度。

3 石墨化浇铸阴极应用实践

某铝厂350 kA电解系列开展5台石墨化阴极磷生铁浇铸技术试验电解槽。在此期间充分论证考虑了电解槽内衬保温性能、石墨化阴极与冷捣糊炭素特性,优化焦粉焙烧启动技术,解决焙烧升温和梯度均匀性,为保障电解槽寿命和后期管理提供坚实基础。在试验槽技术条件探索匹配中,形成了试验槽在高锂钾电解质体系下较低电压、低分子比、低铝水平、高电解质水平、高过热度“三低两高”控制思路,取得平均电流效率92.87%、吨铝直流电耗12 695 kWh指标水平。

3.1 优化焙烧启动

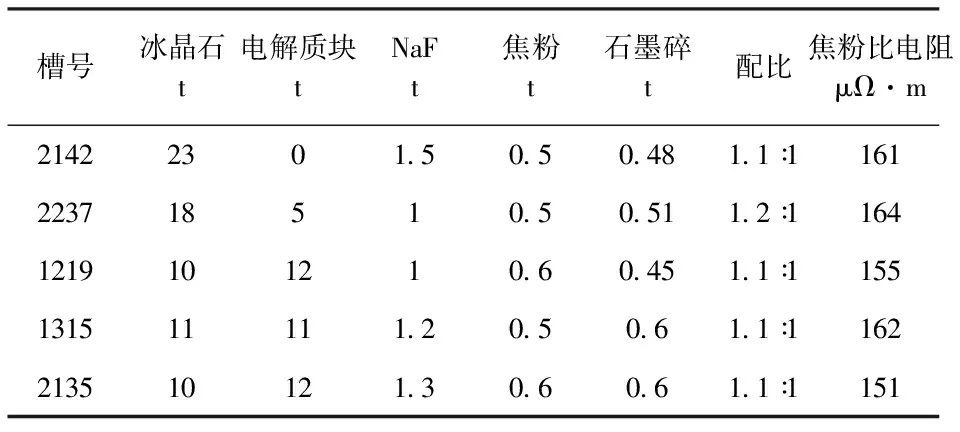

在石墨化阴极电解槽的焙烧启动过程中,充分考虑石墨化阴极的产热少、散热快特点,在焦粉组分、铺焦挂极、装炉、分流、焙烧时间、启动方式等关键环节优化技术要求,做出如下调整:

(1)装炉提高了冰晶石用量,采用10吨电解质块和10吨冰晶石的等量装炉形式,并添加氟化铝0.8吨。

(2)焦粉比电阻配置在150~160 μΩ·m,粒度为1~4 mm,在此情况下控制试验槽冲击电压2.8~3.2 V之间。

(3)焙烧温度梯度第一天控制在20℃/h以内,保证温度梯度均匀,并将焙烧总时间提高到120 h;启动条件为平均温度达到920℃。准备16吨电解质液体,一次灌入后无效应启动,启动后转入后期管理阶段。

3.2 匹配电解槽技术条件

启动后电解槽采用前期快,后期慢的电压调整策略,28天后电压降低至目标值,分子比降至2.40~2.45(荧光法)之间,阴极压降在考核期内保持150~180 mV以内。

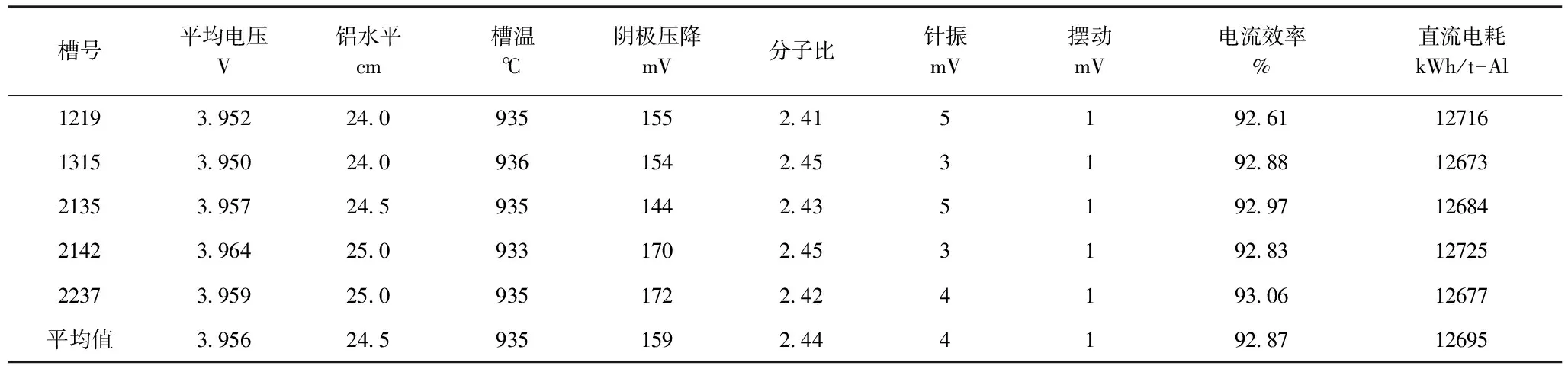

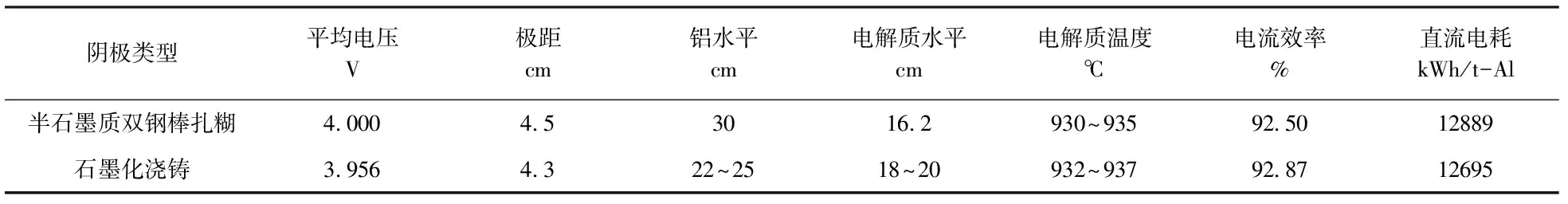

试验采用新型石墨化浇铸阴极技术的电解槽在考核期半年内运行平稳,平均电压3.956 V,平均电流效率92.87%,吨铝平均直流电耗12 695 kWh,具体见表3。其工艺技术参数与半石墨质扎糊阴极电解槽对比见表4。对比结果显示,应用石墨化浇铸阴极技术后,铝电解槽吨原铝直流电耗降低了约194 kWh,经折算[10],相当于每吨铝减少CO2排放193.41 kg,为企业带来了良好的经济效益和社会效益。

表3 石墨化阴极浇铸电解槽技术条件表

表4 半石墨质双钢棒扎糊与石墨化浇铸阴极电解槽技术参数对比表

4 结 论

(1) 采用石墨化炭块结合生铁浇铸形式的新式节能阴极结构技术,从阴极结构的材质和组装形式设计出发,从本质上降低电解生产能耗。

(2) 采用石墨化浇铸阴极技术后,铝液层内水平电流整体下降明显,下降幅度超过了50%。同时阴极压降由264 mV降低到159 mV,既减低铝液界面波动效应,又有效降低阴极压降。

(3) 通过优化槽底和钢棒窗口区的保温材料保证了石墨化浇铸阴极电解槽热平衡的合理性,并奠定了电解槽长期健康运行的基础条件。

(4) 在高锂钾电解质体系下,应用较低电压、低分子比、低铝水平、高电解质水平、高过热度“三低两高”控制思路,取得了良好技术应用效果,石墨化浇铸阴极吨原铝直流电耗降低了194 kWh,技改效果显著,对铝行业节能及降碳工作具有一定指导意义。