我国人造板智能制造关键技术研究进展

朱良宽,祁星,宋文龙

(东北林业大学机电工程学院,哈尔滨150040)

智能制造是一个广泛的概念,其目的是充分利用先进的信息和制造技术,优化生产过程和产品交易。在全球资源和环境问题日趋严峻的形势下,通过智能制造有效提高生产效率和制造精度,降低人工成本和资源消耗,已逐渐成为未来工业制造发展的重要趋势。

人造板是我国林业经济中的主要优势产业,也是森林生态系统碳循环的组成部分和碳储量流动的重要载体,对我国“双碳”目标有着重要的积极意义。近年来,随着先进制造技术下沉,我国人造板产量和质量均取得明显成效。在经济全球化的背景下,优质人造板产品库存的持续上升,将对我国长期成为世界人造板市场的稳定供应来源奠定重要基础。

目前,我国人造板产业的总体制造水平尚未达到智能制造的要求。如何在研发设计、生产制造、经营管理、销售服务等产品的全生命周期实现自动化、数字化和智能化,是我国人造板制造业转型升级的关键技术问题。随着供给侧结构改革的深入推进及智能制造技术的不断发展,我国人造板制造水平将不断走向智能化和低碳化。

1 智能制造内涵及支撑技术

1.1 智能制造内涵

早期智能制造的概念是从产品加工制造过程的角度展开,即通过智能装备和人类专家共同组成的人机一体化系统实现产品的智能生产。随着信息通信技术的快速发展和制造业智能化转型的迫切需求,全球发达国家相继提出符合本国发展战略的智能制造方案。德国工业4.0和美国工业互联网均致力于将尖端信息技术和生产技术深度融合,促进制造业的智能生产和智能服务[1]。

我国工信部发布的《智能制造发展规划(2016—2020年)》中,智能制造被认为是基于新一代信息通信技术与先进制造技术的深度融合,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行和自适应等功能的新型生产方式[2]。因此,智能制造是一种面向产品全生命周期,以实现高效、优质、低耗、绿色、安全的产品制造和服务为目标,具有动态感知、实时分析、优化决策和精准控制等功能的复杂系统。

1.2 智能制造支撑技术

智能制造以多传感器和数据融合、数控和虚拟现实、人工智能和大数据、物联网和工业互联网、云计算和边缘计算等[1-4]技术为支撑,从而实现制造装备、控制系统、检测系统、生产线、厂内物流管控、资源计划、产品服务等制造过程的智能化。

1.2.1 多传感器和数据融合技术

传感器是一种被广泛使用的物理设备,用来将环境变化转化为数字输出信号,从而实现对环境信息的测量或感知。随着制造环境和工艺过程日趋复杂,制造业引入多传感器和数据融合技术,通过信号处理算法将各传感器数据进行提取、分析、综合,获得更加可靠、全面的测量信息,从而提升产品的加工精度[5-6]。

多传感器和数据融合技术可以有效提高检测精度,增强系统的容错能力,在林业加工检测中显示出广泛的应用前景[7-8]。于海英等[9]针对人造板热压过程的温度和压力参数测量,提出基于加权最小二乘法和D-S证据理论分别实现对测量数据的检测级和决策级融合,改善了热压系统的检测精度和容错能力。在木材锯切过程中,传感器融合技术可以用来监测刀具温度和切割过程,进而借助算法实现刀具温度预测,避免温度过高使产品发生热变形,提升加工精度[10]。

1.2.2 数控和虚拟现实技术

数控技术是利用计算机、精密计算、传感检测等技术对机械设备进行控制的技术,具有高效率、高精度、柔性自动化等特点[11]。以数控技术为核心的数控机床高度体现了精密机械和自动控制系统的深度融合,有效提升了制造业的自动化水平。随着计算机技术的飞速发展,虚拟现实技术被广泛用于复杂制造系统的设计仿真。虚拟现实技术不仅能够实现模型的可视化,还提供与虚拟样机的实时交互和控制,从而在产品设计、机械加工、设施布局和物料运输等多方面提升实体工厂的整体制造质量[12-13]。

目前,我国人造板制造业的数控设备研发已经取得了一些进展,多种数控产品接连被推出,包括数控旋切机、数控裁板锯、数控镂铣机、原木剥皮机、单板剪切机、单板堆垛机、数控锯砂生产线等[14]。然而,与发达国家相比,我国人造板数控加工设备仍然存在自动化程度不高、加工工艺不够精细、运行稳定性不佳、开放性不足而难以维护等问题[15-16]。虚拟现实技术已广泛应用于我国人造板制造系统的建模设计和仿真测试中,有效提升了产品研发的质量和效率。例如,在连续压机产品的研发中,中国福马通过计算机三维软件进行整机装配,采用动态和静态碰撞测试等实现对产品的虚拟验证,进而判断部件、工艺和系统的可行性[17]。

1.2.3 人工智能和大数据技术

人工智能和大数据技术是实现智能制造的重要支撑技术。从制造业的角度看,人工智能赋予系统自我感知、自我学习、自我执行、自我决策和自我适应的能力,使其能够适应复杂多变的制造环境[18-20]。大数据技术对来自加工过程、产品销售及企业管理等环节的数据,通过高级的分析技术快速挖掘出蕴含的信息,并快速准确地制定决策,提升企业的生产和管理效率[21-23]。

在人造板制造业中,人工智能和大数据技术可以广泛应用于过程控制、诊断评估及生产决策等制造任务。朱典想等[24]设计了模糊专家系统处理人造板热压机的系统故障,提升了故障诊断的准确性。对人造板制造业中所涉及的海量数据,有效利用大数据技术能够优化设计、采购、生产、销售和售后等制造环节,帮助企业提高生产效率,降低成本[25]。例如,在人造板热压工艺中,结合热压设备的具体运行状态,通过人工智能和大数据技术分析部件参数,可进一步改善热压工艺,避免因热压不均匀而引起的板材变形问题[26]。

1.2.4 物联网和工业互联网技术

物联网技术能够通过网络提供物理对象、系统和服务的高级连接,实现各对象之间的通信和数据共享,从而避免传统制造中因时间和空间限制引起的生产问题[27-28]。随着大量智能传感器自组织方式和先进通信方式的融合,工业互联网技术将人与工业制造系统全面连接,通过智能设备、数据采集和分析、智能管理和决策等模块,致力于消除企业信息孤岛,优化资源配置,促进传统制造业的转型升级[28-31]。

万国海[32]提出物联网大数据可以提高人造板企业的土地资源利用率、库管科学化程度、企业环保措施执行效果,提高人造板制造的智能化水平。唐蕾等[33]开发了基于工业互联网的家具行业云平台,包括工业操作系统、云制造应用支撑系统、产品服务体系和整体解决方案4个层次,适应灵活高效的柔性制造,有助于提升行业的服务水平和资源配置能力。

1.2.5 云计算和边缘计算技术

云计算是一个通用术语,指的是一种基于互联网的可视化和可伸缩资源交付的计算服务,旨在促进传统的制造模式向计算化、服务化转变,使制造的互操作性、智能化、适应性和分散性越来越强[21,34-37]。为克服本地设备与云端通信中存在的安全威胁和时延问题,边缘计算技术在靠近数据源的边缘服务,以满足敏捷连接、实时优化、智能应用、安全和隐私方面的关键需求[38]。

云计算和边缘计算技术的协同能够有效减轻云端负荷,提升生产效率,在人造板智能制造发展中具有广泛的应用前景。张国梁等[39]提出开发基于边缘计算和云协同的故障诊断及预测方法,将在人造板铺装成型生产线的故障诊断和分析效率方面产生重要作用。随着云计算、大数据等技术的发展,将为我国人造板产业结构的调整提供新途径和新动力,逐步提升制造水平[40]。

1.2.6 支撑技术的综合集成

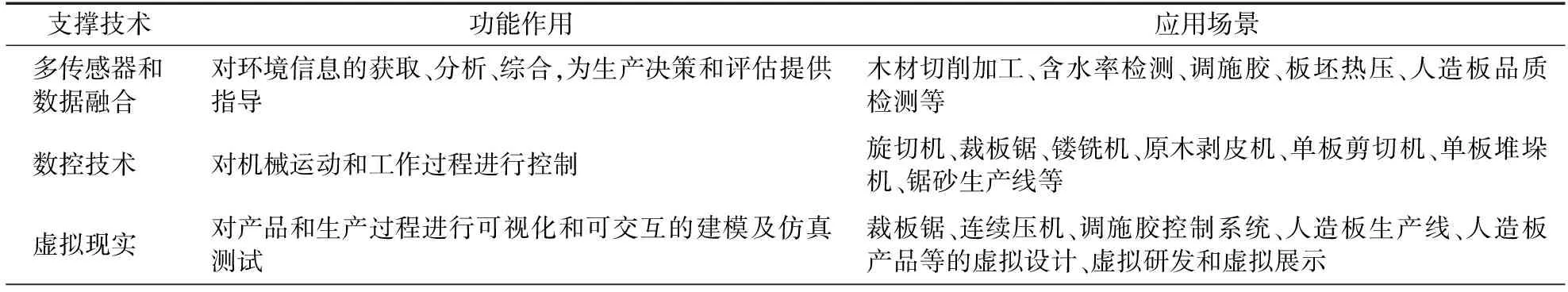

支撑技术的综合集成和共同协作能够提高企业生产效率及增值服务,创新产品销售方式和商业模式,提高企业生产效率和增值服务,促进制造业不断向智能化方向转型升级。在人造板产业的智能制造中,支撑技术的综合集成可简单概括为:多传感器和物联网技术用于采集生产数据;通过虚拟现实技术对产品和工艺等进行虚拟设计与测试,实现生产可视化;在边缘计算技术帮助下,数控装备从边缘设备接受指令完成实际生产作业;将数据融合、人工智能和大数据技术通过优化算法对生产数据进行提取分析,进而快速作出准确的生产决策,实现制造过程的自适应;云计算和工业互联网技术用来实现整个制造过程的数字化及网络化。支撑技术在人造板智能制造中的应用场景如表1所示。

表1 支撑技术在人造板智能制造中的应用Table 1 Application of support technology in intelligent manufacturing of wood-based panels

2 我国人造板智能制造关键技术

人造板是我国林产工业中的重要产品,其智能制造是实现产业转型升级的主要途径。在支撑技术的综合集成和协作下,人造板智能制造的关键技术主要可以划分为:①智能制造装备;②智能控制系统;③智能检测系统;④智能生产线;⑤厂内智能物流管控;⑥智能资源计划;⑦智能产品服务。

2.1 智能制造装备

人造板制造装备的技术水平是衡量一个国家人造板行业发展程度的重要标志,决定了产品的质量和性能[41]。智能制造装备通过将智能技术应用于装备设计、装备研发及装备升级中,从而综合提升设备的自动化水平、生产效率和加工质量。目前,尽管我国人造板制造装备的智能化水平较国外发达国家还有一定的差距,但也已逐渐形成了较为完整的产业体系,特别是连续压机、旋切机等装备已经接近国际先进水平。下面以旋切机为例,介绍我国人造板智能制造装备的研究进展。

旋切机用来将一定长度和直径的原木加工成连续的单板带,以供后续生产胶合板或其他人造板。在旋切过程中,为避免因原木直径过小或直径不规则而导致旋切单板厚度不均匀的问题,往往需要人工实时调节进给机构,这在一定程度上使旋切质量依赖于人工经验,导致加工效率和精度均无法得到提升[42]。

近年来,相关学者对旋切装备的智能化升级进行了大量研究[43-45]。王成瑞等[46]设计研发了一款SL2600/5A数控无卡轴旋切机(图1),实现了产品的数控化和智能化,避免了人工操作效率低、成本高、质量差等缺点。其主要关键技术可总结为:从设计结构进行改进,要求刀架不动,双辊工作台在直线导轨上移动,保证旋切机与剪切机同步工作,并设计自动变刀门装置和变后角装置,使刀门间隙和刀具后角随原木直径变化自适应调整,从而改善旋切单板表面的光洁度;设计旋切单板厚度的自动调节功能,通过触摸屏操作,伺服控制调节刀门,无须人工手动操作;引入旋切机变频控制装置,通过控制传动辊调节切削速度,避免因原木直径减小造成旋切精度降低的问题;开发了基于数控技术和人工智能技术的故障自诊断系统,实时诊断旋切过程可能发生的故障。

图1 SL2600/5A数控无卡轴旋切机[46]Fig. 1 SL2600/5A numerical control spindle-less rotary lathe

2.2 智能控制系统

人造板工艺控制系统的智能化是机电一体化技术的显著特征,是提高生产效率和产品质量的重要途径。智能控制系统通过对某一工艺系统建立数学模型,然后按照预定规律控制执行元件实现工艺中各环节的协调动作,进而赋予系统参数智能调控与管理、检测与处理、修改与诊断、记录与可视化等功能。目前,我国人造板制造业常用的控制策略仍处于经典控制理论和刚步入现代控制理论应用的阶段,大多数智能控制策略还没有广泛应用于实际生产[17]。下面以调施胶控制系统为例,说明我国人造板工艺控制系统的研究现状。

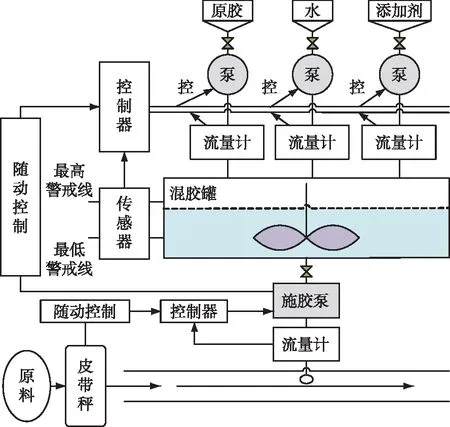

调施胶工艺将刨花、木材纤维等原料与配置好的胶黏剂按比例均匀混合,是人造板制造的关键技术之一,直接影响产品性能和生产成本。调施胶控制系统需要兼顾并行调胶和在线施胶的比值随动控制,从而避免传统串行工序存在生产效率低、产品质量差、容易造成原料浪费的问题[47],如图2所示。

图2 并行在线比值随动调施胶控制系统示意图[47]Fig. 2 Schematic diagram of parallel online ratio servo gluing control system

并行调胶控制以原胶为基准,将水、添加剂等通过各自的管道与原胶在混胶罐按比例调配得到胶黏剂,常用的调胶控制方法有液位控制法、计量筒检测法、计量泵法和失重计量法等[48]。在线施胶需按照原料(刨花、纤维等)与胶黏剂的比例实时控制胶黏剂流量,目前已有一些精准施胶控制方案被提出[49-51]。郭继宁等[52]从理论的角度提出了基于自适应粒子群优化的自抗扰控制算法,克服了施胶系统的模型不确定性和外部干扰问题。陈立军等[53]提出了模糊PID算法来实现施胶流量的精准控制,并基于PLC开发了一套人造板调施胶工艺人机交互系统,可以实现参数设定、控制、监控、可视化、报警和故障保护等功能。

2.3 智能检测系统

人造板智能检测系统是实现加工工艺高精度、高效化和自动化的重要技术,也是完成人造板产品质量检验、分等及后续工艺优化的关键步骤。在人造板生产过程中,大量的智能优化方案已经逐渐被开发并应用于产品厚度和缺陷的高速、高精度检测。

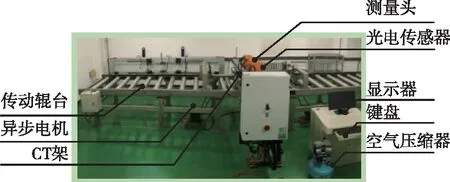

厚度检测是人造板热压工艺中用于板厚准确纠偏的重要技术,对提高产品质量、降低生产能耗和原材料消耗有着重大意义。为提高人造板厚度检测系统的智能化水平,实现上位机对板材厚度的参数设置、检测记录、存储及可视化等功能,相关林业工作者开展了大量研究。葛娇等[54]设计了一套基于PLC主控单元的人造板厚度连续检测系统,其集成了网络通信技术来向计算机上传传感器测量数据,同时将计算机优化处理后的数据传递到前端铺装、热压工序,从而实现对板材厚度的连续在线检测和纠偏控制。为降低机械振动和传感器精度等因素对测量结果的随机影响,相关学者引入优化算法来对多传感器数据进行分析处理,从而改善了检测精度[55-56]。张晴等[57]提出了一种算法优化极限学习机的方法,有效提升了人造板厚度的检测精度,其检测系统如图3所示。

图3 人造板厚度在线检测系统Fig. 3 Online thickness detection system of wood-based panels

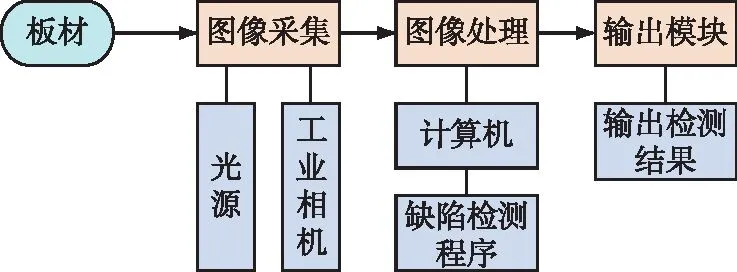

在生产过程中,由于设备、工艺、环境、材料等因素的影响,人造板产品表面会出现不同种类的缺陷,如油污、胶斑、大刨花、裂痕、边角破损等[58]。人造板缺陷不仅影响着板材外观、性能和质量,还不利于二次加工和企业的经济效益;因此,通过开发智能检测系统代替人工检测以实现产品缺陷的快速和精准检测,也是人造板智能制造的重要研究方向。魏智锋等[59]基于深度学习构建了SSD-MobileNet算法模型用于人造板的缺陷检测,有效提升了对板材产品可能出现的粗刨花、水印、砂痕、杂物、胶斑等缺陷的检测精度和速度。高鹏威等[60]开发了一种基于线阵相机和改进CenterMask算法的中密度纤维板表面缺陷实时检测系统,提高了缺陷识别的准确率。为了准确定位缺陷,达到企业生产所要求的检测精度和检测速度,郭慧等[61]开发了基于机器视觉的刨花板表面缺陷检测系统,其组成如图4所示。

图4 刨花板表面缺陷检测系统组成[61]Fig. 4 Composition of defect detection system for particleboard

2.4 智能生产线

人造板制造流程可概括为切削加工、干燥、调施胶、铺装成型和预压、热压、品质检测及砂光锯切等过程。智能生产线基于各制造工艺环节的智能化、柔性化连接,能够有效降低工人成本、节约工厂占地面积[62]。在人造板生产线的规划设计中,将虚拟现实技术应用于加工生产线的设计与仿真,可以有效缩短设计周期,降低成本。周沫等[63]利用Flexsim仿真软件对中密度纤维板生产线进行了仿真建模及优化,为我国人造板企业提升经济效益和降低污染排放提供了重要的理论基础。

目前,我国人造板生产线的智能化建设正朝着高效、绿色、低耗的方向不断发展和完善,并陆续应用到实际生产企业。刘秀娟等[64]开发了砂锯检包一体化生产线,实现了砂光线、锯切线、检板线和打包线的高度自动化集成,大大提高了工作效率。我国一条年产35万m3的纤维板生产线已建成投产,其集成了自动上料、智能送料、无醛胶黏剂等技术,在各工艺环节对生产过程进行规划设计,实现了整个生产线的合理化、先进化和美观化建设[65]。

随着制造业对生产过程数字化、自动化、智能化需求的提升,如何实现人造板生产过程与管理系统之间的信息交互,进而获得能够提高生产效率的生产决策是智能生产线建设的重要技术。刘鑫钰等[66]开发了基于InTouch软件的人造板产量查询系统,通过建立与SQL数据库的连接,实时记录生产线产品规格、好板张数、废板张数和产能等参数。朱军等[67]在人造板连续压机生产线的智能化改造中,设计了基于SQL Server的实时数据库,提升了生产线数据的有效利用率,同时实现了工业控制系统与管理系统之间的信息通信,有利于企业快速准确地制定决策、提高生产效率。

2.5 厂内智能物流管控

物流管控系统是智能工厂中的重要技术手段,用于生产原料、加工制品等的实体流动和产品的包装、储存等环节。目前,我国人造板的厂内智能物流管控已经得到了广泛研究。孙锐等[68]建立了人造板上下料机械手的三维结构模型,并通过Adams仿真软件分析了机械手的动态特性和模型的准确性,为人造板制造车间实现自动上下料提供理论指导。叶光键[69]提出了一套基于分布式计算机控制纤维板生产线自动堆垛系统的改造方案,通过先进的网络通信技术完成现场PLC控制设备与上位机的通信,有效降低了生产成本。

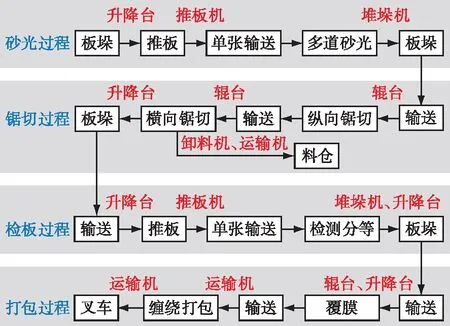

在加工制品流动和产品包装的物流过程中,苏福马公司研制的砂锯检包一体化生产线(图5)通过多个升降台、推板机、堆垛机、辊台、运输机和卸料机等机械设备的协同动作,实现了人造板物流管控系统的自动化和智能化升级,大大降低了人工打包的劳动强度,提升了生产效率[64]。徐伟[70]提出了基于无线通信技术的自动仓储系统,通过远程控制宽幅移动小车来储运人造板产品,相比传统的叉车行车式仓储系统,该方案提升了仓储过程的实时性和生产效率。为提升仓储管理的智能化和信息化,牛怡婷等[71]开发了集成条码技术、信息采集技术和传感器技术等的自动化立体仓储系统,为人造板智能仓储的建设提供了重要的借鉴作用。

图5 苏福马砂锯检包一体化生产线示意图Fig. 5 Schematic diagram of Sufoma sand saw inspection packaging integrated production line

2.6 智能资源计划

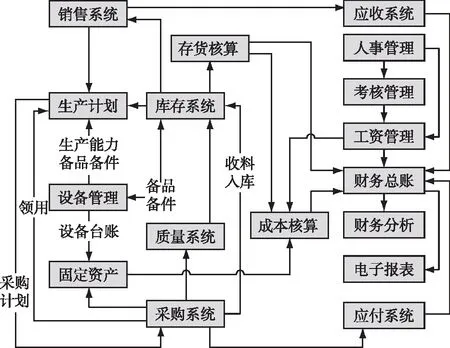

企业资源计划(enterprise resource planning, ERP)用于实时监控和管理产品的供应链,包括物料需求计划、制造资源计划、库存管理等,是实现企业资源信息化管理的关键技术。针对我国人造板产业,有学者分析了企业资源计划对制造业的重要性。马岩等[72]从财务管理、客户关系管理、生产管理、采购与库存管理4个方面分析了企业资源计划技术在我国人造板行业的应用方向,提出该技术将有助于企业管理能力的提升。

黎东兰[73]基于某人造板工厂的实际状况,开发了企业资源计划系统(图6)用于物料管理、生产计划和库存管理等环节,有效提升了企业在市场预测分析、优化资源配置、降低产品成本、改善客户服务等方面的能力,为企业获得了明显的经济效益。赵庆超等[74]提出将云计算技术应用于人造板的ERP系统,能够助力企业减少投入成本、转移后期系统维护、降低数据管理难度及化解系统集成问题。

图6 ERP系统流程示意图[73]Fig. 6 Schematic diagram of ERP system process

由于我国人造板产业结构不合理,企业发展水平不均衡,总体的信息化建设水平不高,目前对人造板企业的智能资源计划研究和应用相对较少。随着智能制造技术的深入研究和推广,合理利用人工智能、大数据等技术实现智能资源计划,同时解决信息和隐私安全问题是未来亟待研究的关键技术。

2.7 智能产品服务

随着市场需求的牵引和智能制造技术的驱动,由产品服务衍生出的额外价值逐渐引起了人们的关注。智能产品服务指利用先进的网络化和智能化等技术搭建智能服务平台,在产品全生命周期加强企业与客户、供应商等利益相关者之间的互动,满足客户追求产品个性化、智能化的需求,为客户提供良好的服务体验,从而提升制造企业的竞争力和价值[75]。

在我国人造板企业的升级改造中,利用智能制造技术实现产品服务的智能化,是推动人造板制造业向中高端转型的关键步骤。陈建新等[76]将近场通信技术应用于人造板的生产、仓储、物流和市场等环节,并结合企业资源计划、制造执行及客户关系管理等智能系统,使制造商、服务商、客户都可通过手机App就能获取每张人造板的相关信息,实现企业产品的智能化服务。

为提升客户的信任度和服务体验,通过提高定制和售后服务的质量,如通过电话、微信公众号、网站等多种方式快速完成产品的个性化定制服务和售后保障,也是智能产品服务的重要内容[77]。陈树坤[78]提出建立信息通信技术和企业内外部生产要素高度融合的智能化“企业大脑”,从而完成人造板企业的智能服务。其具有以下特征:通过移动互联网和云计算来建立客户与企业品牌、产品等的互动,进而驱动企业做出最优决策;利用大数据技术获得客户个性化需求的产品画像,据此指导供应链、生产制造链、物流链的高效协作;以大数据分析技术优化客户关系管理和产品全生命周期管理等。

3 我国人造板智能工厂建设

近年来,在国家大力推进“中国制造2025”的背景下,我国人造板企业积极响应国家智能制造发展战略,通过自主研发、充分运用智能制造技术,持续推进“智能工厂、智能车间和智能生产线”的建设,促进我国人造板企业向中高端制造水平转型。随着我国部分人造板企业不断与国外技术前沿企业加强合作,积极引进先进的制造装备、制造工艺和制造系统,我国人造板制造水平已经取得了突破性的进展,部分生产线和工厂已接近全球先进制造的智能化水平。下面将以近年来新建设的智能生产线为例,从刨花板、纤维板、胶合板三大产品的生产说明我国人造板智能工厂的建设状况。

3.1 高强度刨花板生产线

刨花板因其良好的力学性能、尺寸稳定性和易加工饰面等特点,逐渐成为下游定制家具产业的重要原材料。为解决传统刨花板静曲强度低、抗弯曲能力弱等问题,一种密度低、强度高的高强度刨花板被相关学者提出[79]。近年来,丰林集团在我国南宁建设的高强度刨花板生产线,为刨花板智能工厂的建设提供了重要的引领和示范作用。在这条生产线中,采用了迪芬巴赫公司生产的先进制造装备和系统,如鼓式削片机、刨片机、单通道干燥机、刨花分选机、低速拌胶机、鼠笼辊铺装机和CPS连续压机等,实现了高强度刨花板制造过程的自动化,提高了产品质量,广泛获得了定制家具企业的认可。

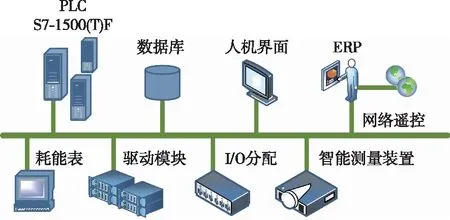

在智能设备和技术支撑下,我国钦州建设了年产50万m3的高强度刨花板生产线[80]。其主要引进了国外先进的干燥系统、超级筛、铺装线、连续平压系统、宽带砂光机、锯切线等关键设备,集成了木片自动卸车、上料仓储系统、工业互联网监控管理系统和ERP等关键技术,大大提升了工厂的管理、生产、物流和仓储的智能化水平,对未来我国人造板智能工厂的建设具有重要的指导作用。

3.2 超薄高密度纤维板生产线

随着定制家具产业对刨花板需求的提升,纤维板市场逐渐被挤占。超薄高密度纤维板制品易于加工,可用于电子线路板加工、食品包装、定向刨花板表面饰面等场景,因此比传统纤维板具有更广阔的市场前景[81]。然而,由于超薄高密度纤维板加工制造难度大,对原材料和生产设备的要求高,实现高效生产一直是困扰企业的关键技术问题。

为提升超薄高密度纤维板的产能和智能制造水平,我国广西林业集团投资建设了连续平压生产线,实现了生产装备和工艺的数字化、自动化和智能化升级,提升了产品质量。在该生产线中,为了避免由于超薄高密度纤维板生产速度太快而损坏压机,其集成了德国迪芬巴赫公司的新一代CPS+连续压机系统(图7)。

图7 CPS+连续压机系统示意图[82]Fig. 7 Schematic diagram of CPS+ continuous press system

新一代CPS+连续压机系统利用网络通信、人工智能、大数据和自动控制等技术完成制造装备、控制系统、生产线、物流管控、资源计划和产品服务等环节的互联整合,并通过PRODACON系统与企业自身的ERP系统进行数据共享,实现了原材料、加工半成品、成品和整个物流过程的全部打通[82]。新一代CPS+连续压机系统在我国人造板生产线中的应用,能够实现设备与设备、设备与服务器之间的数据共享和连接,使生产线更加智能化、柔性化和扁平化,消除企业信息孤岛,完成对生产过程的实时监控。此外,便携式智能产品如手机、平板电脑的使用可以进一步方便企业管理设备和生产线,实现工厂的数字化、智能化管理。

3.3 无醛添加胶合板生产线

胶合板是我国产销量和出口量最大的人造板产品,其主要用于室内装修和家具制造。随着生态保护、绿色发展观念的增强,企业以人工速生林杨木和桉木代替天然林用于胶合板生产,并致力于研发无醛添加胶合板的生产工艺,满足人们对环保绿色产品的需求。

广西林业集团开发的我国首条全自动连续平压无醛添加胶合板/单板层积材生产线[83],引进德国迪芬巴赫公司先进的制造装备和智能化技术,将工业机器人、智能物流运输系统等用于生产线,从而大幅提升了自动化水平,解决了长期困扰胶合板企业的“小散乱污”问题,保证生产过程安全、干净、高效运行,实现了高度自动化、智能化和集成化的智能工厂建设,全面提高了无醛胶合板产品的生产效率、加工精度和产品质量,大大提升了产品的额外附加值。该生产线首次将自动干燥、智能分等、MDI自动施胶、连续平压等技术集成创新,使我国胶合板生产设备和工艺水平均达到国际先进水平,为我国胶合板产业的转型提供了重要的引领和示范作用。

4 展 望

智能制造是制造业向中高端转型升级的必由之路,也是现代制造业发展的必然趋势。当前我国人造板智能制造关键技术研究已经取得了一定的进展,行业部分龙头企业已相继完成了智能生产线、智能车间和智能工厂的初步研发及建设,推动了我国人造板产业的智能化发展。值得注意的是,我国人造板产业的整体制造水平距离国际先进智能制造水平还有一定差距,部分关键装备和关键技术仍然依赖进口,国内自研的智能化技术大多还不能满足企业智能制造的发展需求。针对我国人造板智能制造关键技术研究存在的问题,未来研究应聚焦于以下几个方向:

1)智能制造装备研究。为提升制造装备的智能化水平:一方面需要面向我国人造板企业需求,从结构设计、检测传感、控制方法、组态软件等方面对其进行升级改造,不断提升生产效率和加工精度,降低能源消耗和污染排放,综合提升数字化和自动化的生产水平;另一方面,需要研发与制造装备配套的运维管控系统,综合利用工业互联网、大数据、云计算和人工智能等技术,完成实际生产过程中对制造装备的预测维护、自我监测、分析管理、决策控制等任务,全面实现制造装备的智能化升级。

2)智能制造工业机器人研究。在人造板生产过程中,传统人工操作往往存在生产效率低、成本高、安全风险大等问题。随着科学技术的不断进步与广泛应用,通过大量具有不同功能的工业机器人来完成人造板生产车间中的不同作业,解放工作人员的双手,是实现人造板智能制造的重要发展方向。因此,未来需要充分利用多传感器、人工智能、大数据等支撑技术,不断研发和升级用于各种人造板生产作业的工业机器人,提高生产效率和产品质量,促进人造板制造行业的智能化转型。

3)智能制造生产线研究。人造板制造工艺流程复杂,各环节的加工质量均会对最终产品性能产生影响。因此,通过模块化工艺设计、柔性化工艺布局、结构化设备调整、连线化协同控制建设,将各生产设备高度集成,进而实现设备与设备、人与设备的协同作业,是未来人造板生产线研究的重要内容。此外,实现制造生产线的智能化,要不断攻克边缘计算、云计算、数据融合、人工智能、工业互联网等技术集成系统的研发问题,以完成生产线数据采集、分析管理、监控诊断、反馈控制等功能,进而打破各环节信息孤岛现象,优化生产调度。同时,为解决实体生产线设计过程反复修改带来的高额成本,基于虚拟现实技术的生产线虚拟设计和虚拟调试也是亟待研究的重要方向。

4)智能信息管理系统研究。当前我国人造板企业更多关注人造板的加工过程,由于技术障碍难以实施,对产品全生命周期的智能信息管理系统还不能合理开发和有效利用,是未来人造板智能制造研究需要解决的另一关键问题。基于虚拟技术、大数据、物联网等先进的智能制造技术,研发适合我国人造板企业的信息管理系统,集成产品设计和订购、售后服务、物料计划、制造生产、客户服务、产品质量和供应链等管理系统,实现企业销售、服务、采购和生产一体化、智能化、透明化的高效运营管理,是促进我国人造板智能制造发展的重要途径。