手术机器人主从运行延迟时间测量装置

孙丽杰 陈婉如 黄薛青 熊信文 / 上海市计量测试技术研究院

0 引言

将机器人技术引入传统的微创手术当中,在具备微创手术创伤小、疼痛轻和恢复快的优势基础上[1-2],同时提高医生操作手眼协调性、消除医生长时间手术操作易疲劳和增强医生操作灵活性等,因此,手术机器人在外科手术领域已经得到了广泛的认可与应用[3]。目前,手术机器人主要采用主从映射的控制方式,医生在主控台控制手术机器人主手的移动,根据主从控制原理,从手机械臂跟随主手移动,完成手术操作[4]。根据国家医药行业标准YY/T 1712—2021《采用机器人技术的辅助手术设备和辅助手术系统》的术语3.24 的规定,主从控制延迟时间指从端设备复现主端设备运动的延迟时间。手术机器人主从控制运动过程如图1 所示[5],对其运动过程研究分析可知,主从控制延迟时间主要来源如表1 所述[6]。

图1 主从控制延迟时间分析图

表1 手术机器人主从控制延迟时间来源分析

依据表1 分析结果可知,手术机器人系统主从控制延迟时间t=t1+t2+t3+t4。

主从控制延迟时间的大小与手术效果和手术的成功与否存在紧密关系,延时过大会延长医生手术操作的时间,加大手术风险,并且对医生的心理造成巨大压力。实验结果显示,当主从控制延迟时间超过500 ms 以上时,手术风险会显著提高[7]。对于手术机器人设备的开发者来说,对系统主从控制延迟时间详细地定量描述有助于发现不足并不断优化,同时准确测量延迟时间是减小延时以及延时补偿的前提,也是评价机器人性能的重要指标。因此,手术机器人主从控制延迟时间的测试对手术的安全性与可靠性评估具有重要意义,如何进行延迟时间测试是本领域技术人员亟待解决的问题[8]。依据医用电器设备行业的管理规定,手术机器人的基本安全和基本性能需要经过检测机构检测认证,设备在经过防水、泄漏电流、辐射抗扰度等测试前后,工程师可以通过延迟时间这一参数快速判断手术机器人功能是否降低或丧失,以此判断产品是否符合标准规定。

通过研究系统延时机理,本文依据国家医药行业标准YY/T 1712-2021《采用机器人技术的辅助手术设备和辅助手术系统》,设计一套手术机器人主从运行时间测量装置,该装置能够准确测量系统主从控制延迟时间,协助工程师判断系统的性能和功能。

1 手术机器人主从控制延迟时间测量要求

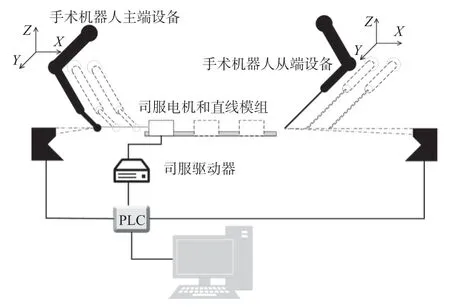

针对手术机器人系统,从端设备复现主端设备运动的延迟时间称为主从控制延迟时间。为了保证测试数据的可比性和测量方法的可靠性,装置(如图2 所示)的设计应符合YY/T 1712-2021 对主从控制延迟时间测试的要求,具体如下:1)手术机器人主端操作手柄与直线运动发生装置刚性连接,后者带动主端操作手柄直线移动。2)主从控制映射比例1 ∶1。3)通过两个位移传感器同时测量主端设备参考点和从端设备参考点在上述过程中位移随时间的变化,得到手术机器人主从端设备参考点的位移和时间数据。4)绘制主从端设备参考点位移和时间曲线,取主端设备参考点和从端设备参考点开始运动的时间差作为启动延时。5)在主端设备80%运动行程内,取主端设备参考点和从端设备参考点在相同位移时的时间差的最大值作为跟随延时。6)对X轴、Y轴、Z轴3 个方向分别测试,并重复3 次,取3 次测试结果平均值作为各方向上的启动延时和跟随延时。7)取X轴、Y轴、Z轴3 个运动方向上的启动延时最大值作为主从控制启动延迟时间;8)取X轴、Y轴、Z轴3 个运动方向上的跟随延时最大值作为主从控制跟随延迟时间[9]。

图2 主从运行时间测量装置

2 装置设计

根据图2 所示该装置主要由可编程逻辑控制器(Programmable Logic Controller,简称PLC)、伺服驱动器、伺服电机、直线模组、位移传感器、夹具和型材支撑架组成。工程师在计算机的人机交互界面设置主端设备移动的速度、位移、时间等参数,该参数指令通过PLC 发送脉冲信号至伺服驱动器,伺服驱动器控制伺服电机的转动;直线模组与伺服电机装配,伺服电机的转动带动直线模组螺杆的转动;通过夹具将手术机器人主端设备末端与直线模组刚性连接,实现主端设备沿直线模组的直线移动。第一台位移传感器实时测量主端设备末端参考点的位移和时间数据,根据主从控制原理,手术机器人从端设备跟随主端设备直线移动;第二台位移传感器测量从端设备末端参考点的位移和时间数据。两台位移传感器连接至PLC,通过PLC 将数据传输至计算机端。主从运行时间测量装置如图3 所示。

图3 主从运行时间测量装置

1)主端设备移动装置和测量装置的安装

如图3(a)所示,伺服电机与直线模组装配之后,通过螺钉固定在支架1 上,位移传感器1 固定在支架1 的一侧末端;夹具底端固定于直线模组,并随螺杆直线移动;夹具顶端的紧固螺栓夹紧主端设备末端部位,保证主端设备随直线模组同步移动。伺服电机、直线模组、夹具、位移传感器1 和支架1安装固定为一个整体,通过支架1 四个顶点的螺纹孔实现与型材支撑架1 各边框的拆卸和安装。

2)从端设备测量装置的安装

如图3(b)所示,通过支架1 四个顶点的螺纹孔,将支架1 固定在型材支撑架1 的AA 边框。位移传感器2 固定在支架2 一侧末端,两者作为一个整体,通过支架2 上的螺纹孔固定在型材支撑架2 的aa 边框,同时两个型材支撑架的放置位置需保证AA 边框与aa 边框平行。

3)采集主端设备和从端设备末端参考点位移和时间数据

实际测试时,型材支撑架1 放置于手术机器人主控台上方,调整手术机器人主端设备操作手柄空间位置,通过夹具刚性连接直线模组与主端设备操作手柄;伺服电机带动直线模组沿直线移动,位移传感器1 测量主端设备末端参考点的位移和时间数据;型材支撑架2 放置于手术机器人从端设备下方,调整从端设备处于合适的空间位置,使从端设备末端处于支架2 上方。根据手术机器人主从控制原理,设置主从映射比例为1∶1。当伺服电机带动主端设备操作手柄直线移动时,从端设备跟随主端设备直线移动,位移传感器2 采集从端设备末端参考点的位移和时间数据。

4)计算系统延迟时间

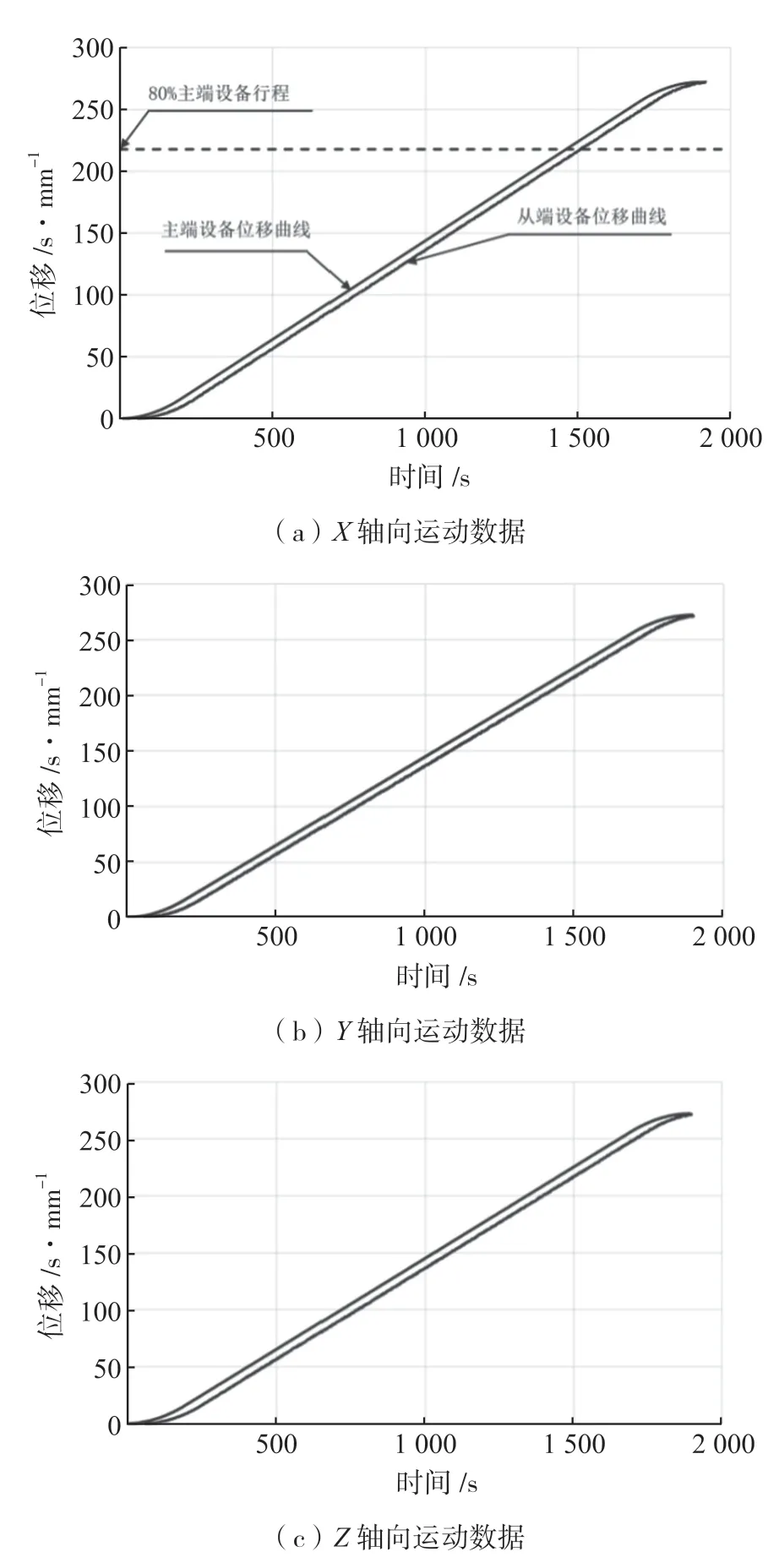

手术机器人延迟时间计算流程如图4 所示。依据装置采集的位移和时间数据绘制曲线,根据公式分别计算系统X轴、Y轴、Z轴方向的启动延迟时间和跟随延迟时间,取X轴、Y轴、Z轴方向启动延迟时间最大值作为系统的启动延迟时间;取X轴、Y轴、Z轴方向跟随延迟时间最大值作为系统的跟随延迟时间。

图4 延迟时间计算流程图

如图3(b)所示,将支架1 固定于型材支撑架1 的AA 边框(AA 边框平行于X轴),同时将支架2固定于型材支撑架2 的aa 边框(aa 边框平行于X轴),此时两台位移传感器可以分别测量主从端设备末端参考点沿X轴向的位移和时间数据。以X轴向为例,在同一坐标系下绘制如图5 所示位移和时间曲线[9],根据式(1)计算系统单个轴向的启动延迟时间:

图5 主端设备和从端设备末端参考点位置变化曲线图

式中:t0——启动延迟时间;

t10——主端设备运动起始时间;

t20——从端设备运动起始时间

根据式(2)计算系统单个轴向跟随延迟时间:

式中:Δt——跟随延迟时间;

t1——主端设备80%运动行程内任意时刻值;

t2——从端设备运动至与主端设备相同位移处对应的时刻值

在相同试验条件下重复测量3 次,计算得到系统单个轴向的启动延迟时间的平均值和跟随延迟时间的平均值。

式中:——启动延迟时间的平均值;

t0i——第i次启动延迟时间(i=1,2,3);

Δti——第i次跟随延迟时间

如图3(c)所示,将支架1 固定于型材支撑架1 的BB 边框(BB 边框平行于Y轴),同时支架2 固定于型材支撑架2 的bb 边框(bb 边框平行于Y轴)。同理可以得到主、从端设备末端参考点沿Y轴向的位移和时间数据,依据式(1)~(4)计算得到系统在Y轴向的启动延迟时间和跟随延迟时间。

如图3(d)所示,将支架1 固定于型材支撑架1 的CC 边框(CC 边框平行于Z轴),同时支架2 固定于型材支撑架2 的cc 边框(cc 边框平行于Z轴)。同理可以得到主、从端设备末端参考点沿Z轴向的位移和时间数据,依据式(1)~(4)计算得到系统在Y轴向的启动延迟时间和跟随延迟时间。

取X轴、Y轴、Z轴方向启动延迟时间平均值的最大值作为手术机器人系统主从控制启动延迟时间;取X轴、Y轴、Z轴方向跟随延迟时间平均值的最大值作为手术机器人系统主从控制跟随延迟时间:

式中:T0——X、Y、Z轴向启动延迟时间平均值的最大值;

ΔT——X、Y、Z轴向跟随延迟时间平均值的最大值;

5)延迟时间测量

预设某手术机器人主从控制映射比例为1 ∶1,手术机器人额定速度200 mm/s,伺服电机带动主端设备末端沿直线模组直线移动,在200 ms 内从静止加速到160 mm/s,并在此速度下匀速运动1.5 s,最后在200 ms 内减速至静止状态。图6 所示为两台位移传感器分别测量的主从端设备末端参考点单次运动位移和时间曲线。

图6 主从端设备位移和时间曲线

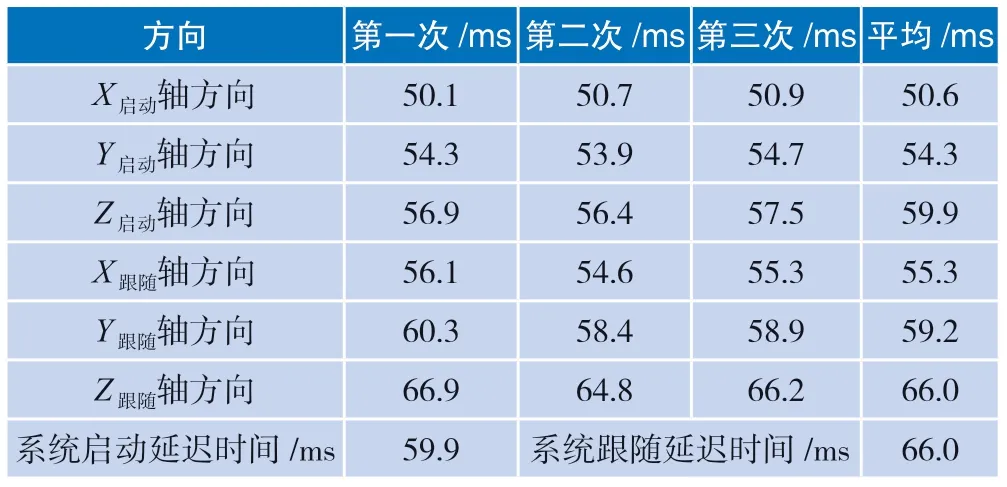

位移和时间数据代入式(1)~(6),得到系统单次运动后X轴、Y轴、Z轴方向的启动延迟时间和跟随延迟时间数值。相同试验条件下重复测量3 次,得到系统主从控制延迟时间,如表2 所示。

表2 主从控制启动延迟和跟随延迟时间

由表2 数据可知,因机械臂受重力的作用,系统在Z轴向的启动延迟时间和跟随延迟时间略大于X轴、Y轴方向对应数据;系统启动延迟时间和跟随延迟时间均小于330 ms,因此,系统延迟时间的存在不会影响医生使用舒适性。

3 结语

本文设计的手术机器人主从运行时间测量装置,可以定量检测主从控制延迟时间值,为验证手术机器人性能指标提供了技术支撑,帮助技术人员发现不足并不断优化。同时,主从控制延迟时间可以为检测结果的判定提供依据,对手术机器人系统施加电磁干扰之后,通过延迟时间可以判定系统的抗电磁干扰能力。最后,根据延迟时间评估手术机器人系统的控制准确度和响应速度,确保机器人临床应用安全性,为提升国产手术机器人质量提供技术支撑。