高压及超高压电缆户外充油终端受力分析及计算

贾 超,潘海平,方 菊,易亚琳

(长园电力技术有限公司,广东 珠海 519085)

电缆户外充油终端是输电系统中架空线与电缆连接的重要组成部分,其安装于电缆末端,保证电缆与其他部件的电气连接[1]。户外充油终端在运行过程中须承受多种外力作用,特别是高压及超高压户外充油终端中电缆回缩、电缆本体拉力等也对终端本身提出较高的要求。电缆终端一般在设计时应保障有足够的抗弯、防震等性能[2]。本文通过对户外终端承受的外力分析,运用仿真软件对户外充油终端在多种外力载荷作用下的变形及应力计算,并对终端套管与底座法兰、底座法兰与支撑绝缘子连接螺栓进行机械强度校核。

1 户外充油终端结构形式

目前,国内外高压及超高压电缆户外充油终端主要采用工厂预制橡胶应力锥结构,主要有无环氧套管利用应力锥自身抱紧力压紧和应力锥外部套环氧管靠弹簧压紧2 种结构(如图1 所示)。以上2种结构的终端一般由应力锥、绝缘填充剂、外绝缘(瓷套和复合套)、连接金具、密封结构和支撑绝缘子组成。电缆通过固定在套管上法兰的连接金具悬挂在终端上,套管与底座法兰通过螺栓连接后固定在支撑绝缘子上,整个终端通过支撑绝缘子安装在终端支架上。

图1 户外充油终端结构

2 户外充油终端承受外力分析

户外终端在运行过程中除受自重外,主要承受出线导线拉力、风载荷、地震力、冰载荷、短路电动力、电缆重量等外力作用。

2.1 出线导线拉力

作用在出线导线上的荷载除自重外,导线还承受风载荷和冰重。为便于计算,将以上载荷考虑为均匀载荷沿导线分布。在计算导线张力弧垂时,常用单位长度载荷来表示导线受到的机械载荷。单位荷载主要有:导线自重载荷(p1)、冰重载荷(p2)、导线自重和冰重总载荷(p3)、无冰时导线风压载荷(p4)、覆冰时导线风压荷载(p5)、无冰有风时的综合荷载(p6)、有冰有风时的综合荷载(p7)。其中最大载荷为有冰有风时的综合荷载,其值为:

式中:m0为每单位导线的质量,kg/m;g为重力加速度,m/s2;hb为覆冰厚度,mm;d为导线直径,mm;µsc为风载体型系数,取1.2;V为设计风速,m/s。

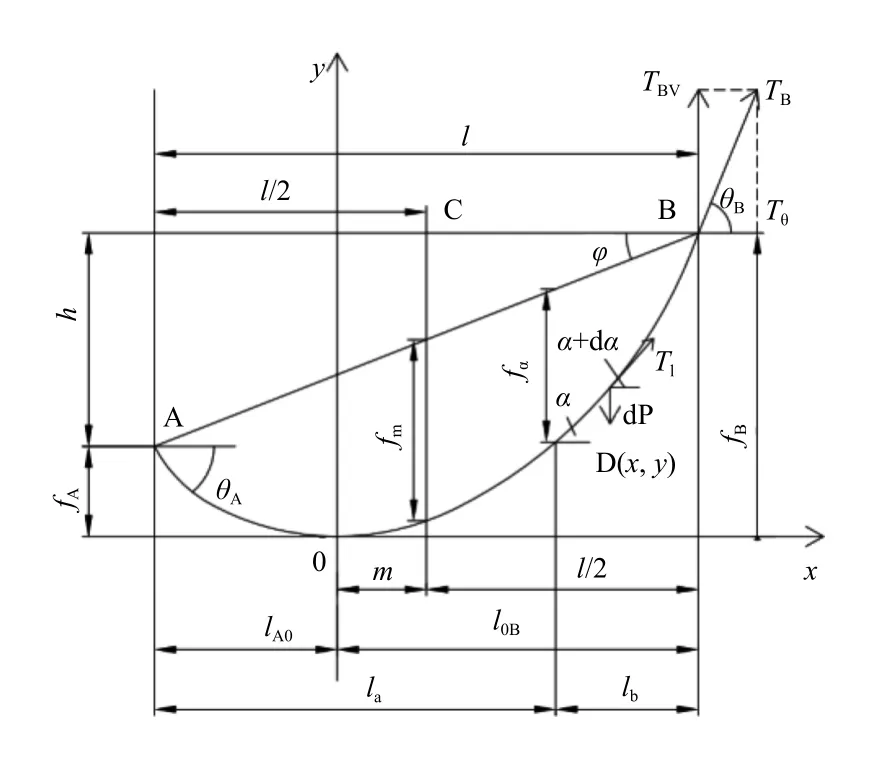

导线上任意一点的张力(不考虑弹性伸长、温度伸长等),由图2 可见为:

图2 架空线近似为斜抛物线的受力图

或

式中:T0为导线水平张力,N;a为风速不均匀系数,也称档距系数;k为导线计算因素,1/m,k=p/(2T0);x、y为导线各点的横坐标和纵坐标,m。

2.2 风载荷

当空气以一定速度吹向终端,速度减小甚至降为0 时,空气减小的动能则转换成对终端的静压力。在空旷平坦的户外,风压值可采用公式(4)计算:

式中:F为外荷载;V0为设计基准高度下的基准风速(m/s);S为终端垂直于风方向投影面积(m2);ρ 为空气密度,kg/m3,工程上为了简化,取标准空气密度1.25 kg/m3,对我国大部分地区适用,除西南高海拔地区误差较大外。

2.3 地震力

户外充油终端设计允许地震烈度为Ⅷ度,根据GB/T 17742《中国地震烈度表》查得其仪器测定的地震烈度: 7.5 ≤I1<8.5 ,合成地震动的最大加速度a为2.79(1.95~4.01)m/s2,(1.95~4.01)m/s2为加速度变动范围,2.79 m/s2为最大加速度参考值;最大速度为0.258(0.177~0.378)m/s,(0.177~0.378)m/s 为速度变动范围,0.258 m/s 为最大速度参考值,计算时将此加速度施加到整个终端上。

2.4 冰载荷

假设户外充油终端套管每一片大伞裙及均压罩上均积满冰,则冰载荷:

式中:Sb为套管大伞裙面积为Sb,m2;ρb为冰密度,kg/m3。

2.5 短路电动力

户外充油终端A、B、C 三相常按同一平面依次布置。终端分别通过在同一时刻电流值不等的Ia、Ib和Ic三相交流电流。发生短路故障时,每一相终端所承受的短路电动力是该终端通过电流与其他两相终端通过电流相互作用确定。可能出现的最大电动力为中间相(B 相),其最大电动力比两边A、C 相大(约7%)。短路时电动力最大值与冲击电流相关,计算时采用最大冲击电流icj,由毕奥-萨伐尔定律,B 相终端可考虑为在A、C 相终端内电缆所产生的磁场中,且磁场方向和B 相终端的电缆垂直,B 相终端所承受的最大电动力为:

式中:L为导体在终端长度,m;l为终端间距,m;icj为短路电流,A。

3 终端受力分析

当导线拉力、风载荷、地震力、短路时电动力作用方向相同时,户外充油终端受到的外力组合最大,此时终端受力处于最危险状态。本文以220 kV 2 500 mm2复合套户外充油终端为例进行仿真计算。

3.1 模型处理

为简化计算,对复合套管终端计算模型做如下处理:(1)去除尾管、密封圈、螺栓等对复合套管终端强度几乎无影响的零件;(2)各螺栓连接零件之间连接可靠,近似为刚性连接;(3)电缆通过导电杆作用在终端上的重量,通过力的形式加载到导电杆底部;(4)绝缘油和应力锥主体的重量通过力的形式加载到密封套上。

将前述载荷及电缆重量、绝缘油重量、终端自重(以重力加速度形式)施加于终端模型,支撑绝缘子与安装板采用固定约束进行静力仿真计算。

3.2 终端整体变形

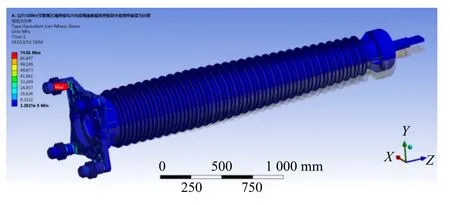

复合套户外充油终端整体变形如图3 所示,顶部出线线夹变形最大,其最大变形量为3.59 mm。

图3 复合套管终端总变形

3.3 终端应力分布

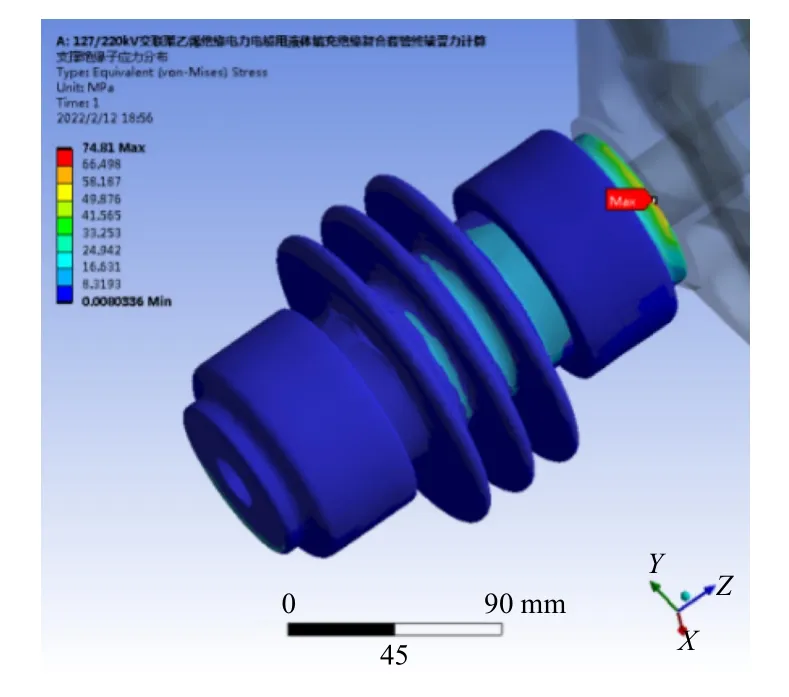

复合套管终端整体应力分布如图4 所示,在底座法兰与支撑绝缘子接触位置应力最大,最大应力在支撑绝缘子上,其最大值为74.81 MPa。

图4 复合套管终端应力分布

复合套管终端各零部件大于等于8 MPa 的应力分布如图5 所示。

图5 复合套管终端大于等于8 MPa 应力分布

支撑绝缘子应力分布如图6 所示,最大应力在支撑绝缘子上法兰(其材料为ZL101A)处,最大应力为 74.81 MPa 图6 支撑绝缘子应力分布 3.4.1 套管与底座法兰螺栓强度校核 复合套管与底座法兰采用12 套4.8 级([σ] =320 MPa)的M16 螺栓沿圆周方向均布连接,当外载荷F沿两对称螺栓的连线方向作用到复合套终端时,此时复合套管与底座法兰连接螺栓中承受最大外载荷螺栓如图7(左)所示。 图7 最大受力螺栓(柱)示意图 复合套管与底座法兰连接螺栓承受的力矩: 式中:H1为复合套管终端重心距套管下表面高度,m;H为终端整体高度,m;hz为支撑绝缘子高度,m;d为螺栓底径,m。 复合套管与底座法兰连接螺栓最大工作拉力: 式中:li为第i组螺栓,其距产品质心距离为li。复合套管与底座法兰螺栓预紧力: 式中:F为螺栓承受的剪切力,N;KS1为防滑系数取,1.3;n为距离套管质心距离li的螺栓数量;N1为套管与底座法兰连接摩擦面数量,此处值为1。 复合套管与底座法兰螺栓总拉力: 复合套管与底座法兰螺栓承受最大拉应力: 式中:Ff为复合套管终端承受的风载荷,N;Fdz为复合套管终端承受的地震力,N;f1为复合套管与底座法兰摩擦系数,1.05。 综上,复合套管与底座法兰连接螺栓强度满足使用要求。 3.4.2 支撑绝缘子与安装支架螺栓强度校核 支撑绝缘子与安装支架螺栓采用4 套4.8 级的M30 螺柱沿圆周方向均布连接,当外载荷F′沿两对称支撑绝缘子的连线方向作用到复合套终端时,此时支撑绝缘子与安装支架连接螺柱中承受最大外载荷螺柱如图7(右)所示。 支撑绝缘子与安装支架连接螺栓承受的力矩: 支撑绝缘子与安装支架连接螺栓最大工作拉力: 支撑绝缘子与安装支架螺栓预紧力: 式中:N2为支撑绝缘子与安装支架连接摩擦面数量,此处值为1。 支撑绝缘子与安装支架连接螺栓总拉力: 支撑绝缘子与安装支架连接螺栓承受最大拉应力: 式中:f2为支撑绝缘子与安装支架摩擦系数,0.17;KS2为防滑系数取,1.3; 综上,支撑绝缘子与安装支架连接螺栓强度满足使用要求。 采用以上方法计算出线导线拉力、风载荷、地震力、冰载荷、短路时电动力等外力,将各力施加于终端上,经过仿真计算及螺栓强度校核,220 kV复合套户外充油终端能承受外部最恶劣工况下的外力破坏,满足设计使用要求。 根据计算结果,终端各零部件除支撑绝缘子、底座法兰、上法兰应力较大,其余零部件应力基本上都小于8 MPa,远小于对应材料的许用应力,因此该户外充油终端机械结构有较大的优化空间。有必要对该户外终端进一步开展结构优化,以节省产品材料成本。

3.4 螺栓强度校核

4 结束语