混凝污泥回流强化混凝深度处理制药废水研究

孙一鸣

(广州市城市管理技术研究中心 广东广州 510170)

引言

制药废水含无机盐高、色度大、生物毒性高、有机污染物质复杂, 其中有不少属于难生化降解的有机物质, 并可在环境中存留相当长的时间[1]。这些特点导致采用传统的工艺难以将制药废水处理达标甚至回用[2],通常需要在后端加上合适的深度处理系统来解决这一问题[3]。目前,混凝沉淀工艺是国内外废水处理中最常用的工艺之一,该工艺可用于深度处理制药废水[4],具有效果好、费用低、性价比高、使用维护方便的优点[5]。但是混凝沉淀工艺会产生过量污泥,这些污泥如果直接排放,由于残留金属含量高且难以生物降解,需进行额外的污泥处置处理[6],既污染环境又浪费资源,因此实现处理与回用十分必要。混凝污泥中含有较多的氢氧化铝、氢氧化铁和过量的药剂,将其回流与混凝剂等搭配使用,可作为额外添加的混凝剂,提供更多的吸附点位,在其他条件不变时,搭配工艺不但可以减少混凝剂的投加量, 还可以减少污泥的处置费用[7][8]。而且回流污泥向废水中提供了很多成熟絮体,这些絮体具有良好的结构,可作为新形成絮体的核心或主体,从而使絮体间相互碰撞的概率得到大幅增加,絮体结构更加紧实,增强了对污染物的去除能力[9]。

许多研究认为,粉末活性炭不仅能很好地吸附有机污染物,还能降低废水的色度,去除水体臭味。Zhan J 等[10]将颗粒状活性炭作为电极,使用电化学与臭氧氧化相结合的工艺处理制药废水,发现TOC 的去除率较2 种工艺单独使用时的23%和43%提高至71%。针对以上情况,本研究提出将粉末活性炭搭配混凝污泥回流工艺,考察对SS、有机物的处理效能。

1 材料与方法

1.1 试验主要材料

200 目粉末活性炭,聚合氯化铝。

1.2 烧杯试验

把盛有原水的烧杯置于磁力搅拌器上,先投加聚合氯化铝和回流污泥,以300r/min 的速率快搅1min,然后以50r/min 的速率慢搅15min,最后沉淀20min 后测定上清液的SS、COD 和TOC等污染物指标。搭配粉末活性炭工艺时,先在水中投加粉末活性炭,以200r/min 的速率中速搅拌吸附30min,其他程序与前述相同。

2 结果与讨论

2.1 污泥回流工艺的处理效能

2.1.1 有机物去除效果

聚合氯化铝投加浓度为120mg/L,考察污泥回流比分别为2%、4%、6%、8%、10%时的COD 和TOC 去除率,如图1 所示。结果表明,相比常规工艺,当回流比为0%时,采用混凝污泥回流工艺可以明显提升有机物去除率,但在其他不同回流比时的有机物去除率差别不大。当回流比分别为2%、6%时,COD 去除率和TOC 去除率分别达到最高,为54.74%和51.33%,较常规工艺分别提高了7.5%、10%。

图1 COD 和TOC 去除率随污泥回流比的变化

由于TOC 在一定程度上可以体现溶解性有机物的含量,因此说明加入回流污泥后,不仅可以吸附悬浮颗粒,去除其中的有机物,而且对去除溶解性有机物也有良好的作用。究其原因,可能是由于加入回流污泥后,絮体结构得到了改善,絮体比表面积加大,从而使絮体的吸附能力增强。

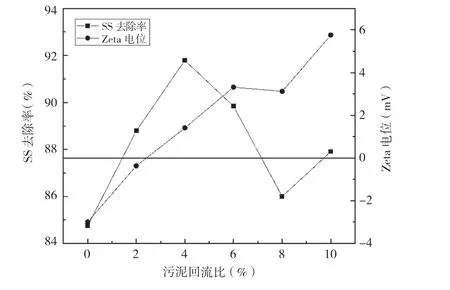

2.1.2 SS去除效果

不同回流比时的SS 去除率和Zeta 电位如图2 所示。SS 去除率结果显示,污泥回流工艺有助于加强SS 的去除效果,去除率曲线呈现出先升高后下降的趋势。当污泥回流比为4%时,SS 去除率达到最佳,为91.79%,比普通工艺提高了7%。这可能是由于回流污泥中含有没完全利用的有效成分,从而促进了混凝吸附过程的电中和作用,同时污泥中的胶体可以增加废水中的SS 数量,从而增大它们互相之间的碰撞几率。

图2 SS 去除率和Zeta 电位随污泥回流比的变化

Zeta 电位变化显示,随着污泥回流比的升高,Zeta 电位也逐渐升高。在回流比为2%和4%时,回流工艺对COD 和SS 的去除效果分别达到最佳,此时,Zeta 电位为-0.37 mV 和1.4mV,均在零点附近,说明回流污泥发挥作用的主要机理是吸附电中和。

2.2 粉末活性炭搭配污泥回流工艺的处理效能

2.2.1 有机物去除效果

设计正交实验条件如表1 所示。选用投加浓度为120mg/L 的PAC 作为混凝剂,测试在3 个活性炭浓度和3 个污泥回流比条件下,废水中COD、TOC 和SS 的去除率。

表1 正交实验设计条件

COD、TOC 的去除率如图3 所示。采用粉末活性炭与污泥回流的搭配工艺,COD、TOC 的去除率比单独采用常规工艺和污泥回流工艺都要高。最佳条件为粉末活性炭投加量300mg/L,污泥回流比分别是6%和4%,此时出水的COD和TOC 达到最低,为31.96 mg/L 和12.18 mg/L,去除率为84.02%和62.83%,比常规工艺提高了36.78%和21.5%。

图3 有机物去除率随污泥回流比和活性炭投加量的变化

结果还显示,在中等及以上污泥回流比时的有机物去除效果明显好于较低污泥回流比时,在高活性炭投加量时的有机物去除效果明显好于在低投加量时。原因可能是在污泥回流比较低时,有效成分主要以高电量高聚物的状态存在,而这种状态发挥作用的主要机理为吸附电中和;当污泥回流比升高时,部分高电量的高聚物就会汇聚成分子量更大的胶体颗粒,发挥网捕卷扫的作用。同时,粉末活性炭的投加量越大,能吸附的有机物就越多。因此,粉末活性炭与污泥回流的搭配工艺,可以增强COD 和TOC 去除效能的机理是胶体颗粒和粉末活性炭发挥了吸附电中和、网捕卷扫和吸附作用。

2.2.2 SS 去除效果

SS 去除率如图4 所示。实验结果得出,当活性炭投加量为100 ~300mg/L,污泥回流比在4%~8%时,搭配工艺的SS 去除率均优于常规工艺。当粉末活性炭浓度为200mg/L,回流量为4%时,SS 去除率达到最大,为91.36%,相比常规工艺仅提高了6.62%。这可能是由于活性炭颗粒作为胶粒核心,优化了胶体结构。

图4 不同PAC、污泥投加量下的SS 去除率

实验结果还显示,在不同的粉末活性炭投加量下,SS 去除率基本一致,但在不同污泥回流比下的SS 去除率差异却比较大,且污泥回流比在4%、6%时的SS 去除率高于在8%时。这可能是由于回流比较高时,胶体中吸附的SS 会重新释放到原水中去,胶体自身还会破碎生成较小的SS,使得SS 浓度升高,处理效率降低。

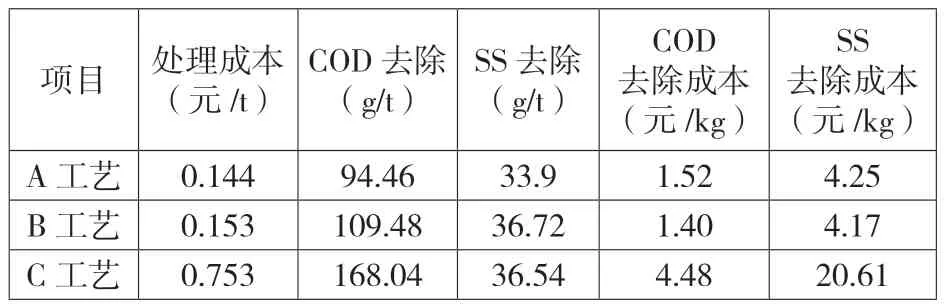

2.3 经济性研究

根据聚合氯化铝1200 元/t、粉末活性炭3000 元/t 和运行费用,对几种工艺的处理成本进行简单计算,但仅包含上述2 种成本,不包含建/构筑物成本、设备购买费、设备损耗费及污泥处理费等。

按照每t 水投加聚合氯化铝120g、粉末活性炭200g 和聚铝污泥0.1m3m 的药剂量,污泥回流泵额定功率0.75kW、额定流量10m3/h、效率50%,电价0.6 元/kWh 的条件,计算几种工艺的废水处理成本。①混凝污泥回流运行成本为0.1÷10×0.75÷50%×0.6=0.009元/t;②常规工艺(A工艺)处理成本为120×1200×10-6=0.144元/t;③混凝污泥回流工艺(B 工艺)处理成本为120×1200×10-6+0.009=0.153 元/t;④粉末活性炭与混凝污泥回流搭配工艺(C 工艺)处理成本为200×3000×10-6+0.153=0.753 元/t。

再结合几种工艺的去除效果,得出每kg 的COD 和SS 处理成本,如表2 所示。根据结果可知,由于投加药剂种类的增多和污泥回流运行成本的增加,3 种工艺每t 水的处理成本依次升高。其中,B 工艺的单位COD 和SS 处理成本最低,C 工艺的单位COD 和SS 处理成本最高。这是由于B 工艺的污泥回流量不高,所需电费较低;而粉末活性炭的投加量和单价都较高,大幅增加了C 工艺的处理成本。因此,在实际应用中,应灵活选择工艺。在满足废水处理要求的前提下,优先选择处理成本更低的B 工艺;在废水处理要求较严格时,可以选择去除率更高的C 工艺。

表2 不同工艺的单位污染物去除成本

结论

相较于传统工艺,混凝污泥回流工艺可以提升污染物的处理效率,当回流比分别为2%、4%和6%时,COD、SS 和TOC 的去除率达到最高,分别为54.74%、91.79%和51.33%,较常规工艺各提升了7.5%、7%和10%。根据Zeta 电位变化结果,该工艺对污染物达到最佳去除效果时的Zeta 电位均在等电点附近,说明混凝污泥所起的主要作用是吸附电中和。

采用粉末活性炭与污泥回流的搭配工艺时,当混凝污泥回流比分别为4%、4%和6%,粉末活性炭投加量分别为200mg/L、300mg/L 和300 mg/L 时, SS、TOC 和COD 的去除率分别最大,为91.36%、62.83%和84.02%,较常规工艺各提升了6.62%、21.5%和36.78%。当采用中等及以上浓度的粉末活性炭和中等及以下的污泥回流比时,有机物的去除效果更好。另外,粉末活性炭的投加量变化对SS 去除率的影响较小。

经济性研究表明,虽然粉末活性炭与污泥回流搭配工艺的处理效果最好,但混凝污泥回流工艺的单位COD 和SS 处理成本最低,分别为1.44元/kg 和4.17 元/kg。因此,在满足废水处理要求的前提下,可优先选择混凝污泥回流工艺。