活性炭有机废气高效吸附回收工艺的实践应用研究

桑慧萍

(山西省运城市生态环境局垣曲分局 山西运城 043700)

引言

目前对有机废气的处理手段主要有2 类,一类是破坏性消除法,如焚烧和催化燃烧法等,将VOCs 转化为CO2和H2O;另一类是回收法,如吸附法、吸收法、冷凝法和膜分离法[1]。用吸附法处理工业有机废气是目前广泛采用的方法之一,吸附剂可以再生循环使用,有机溶剂可以回收。吸附法几乎适用于所有的气相污染物,尤其是中低浓度的气相污染物,具有去除效率高的优点。工业有机废气由于气态污染物含量低,且废气气量大、净化要求高,因此吸附法也成为治理工业有机废气的首选方法[2]。制药企业原料药厂的生产过程,也是一种工业生产工程,其生产过程中需要用到大量的挥发性有机溶液,并产生大量有机废气,这些有机废气如不进行处理直接排放,将会给大气造成严重的污染。因此,制药企业原料药厂有机废气的有效治理,对降低大气污染有着重要意义。

1 项目概况

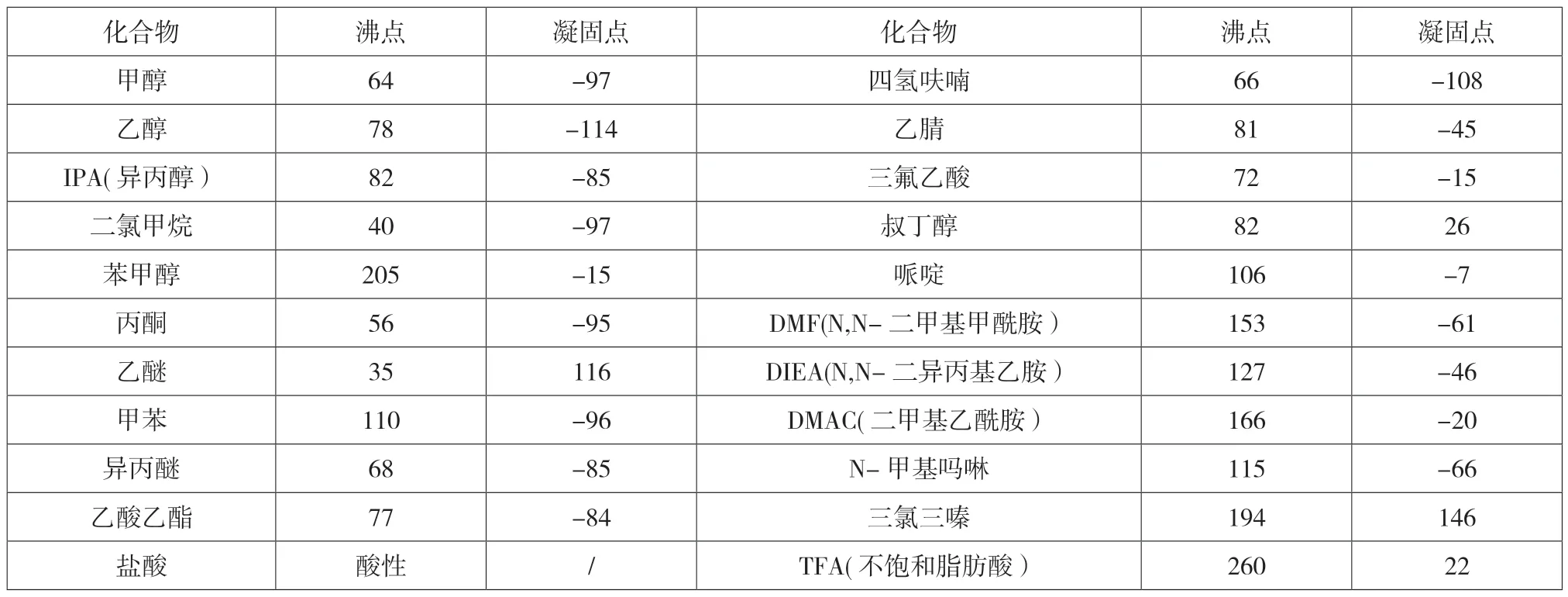

山西某制药企业原料药厂废气最大排放风量为60000m3/h,废气浓度长期在500mg/m3左右,加料和卸料时浓度出现峰值,达到1500mg/m3上下,每次持续时间约30 min。出现峰值时间各车间基本相同,为9:00 加料,16:00 左右卸料[3]。由于生产产品的多样性,造成废气成分多变,成分比较复杂。本项目废气主要成分及其物化参数如表1 所示。

表1 废气主要成分及其物化性质 (单位: ℃)

2 项目有机废气原治理工艺分析

本项目原采用传统活性炭吸附回收工艺治理有机废气,其工艺流程复杂,吸附材料为活性炭,吸附材料使用寿命为1.5a,废气的去除率为90%,但油水分离效果一般,并有二次污染,系统操作繁琐,运行不稳定,占地面积大,且能耗也较大(155kWh)。

从实践应用来看,项目有机废气治理原工艺存在的主要问题为废气中的气态污染物去除率偏低,废气排放不易达标;分离装置落后,有机溶剂回收率偏低,且易造成二次污染;设备单元操作切换频繁,运动部件多、故障率高,维护费用大;设备能耗大,运行费用偏高。基于这些问题,对原有的有机废气治理工艺进行优化势在必行。

3 活性炭有机废气高效吸附回收工艺的设计

3.1 工艺设计

针对传统活性炭吸附回收工艺存在的问题,本项目进行了大量的试验研究和数据收集整理工作。对不同沸点的有机气体的吸附、脱附、冷凝回收过程进行研究,进一步了解并掌握吸附回收过程中的一些规律,得到不同吸附剂对不同污染物吸附、脱附过程的定量数据,为制定本项目的处理工艺提供了设计依据。

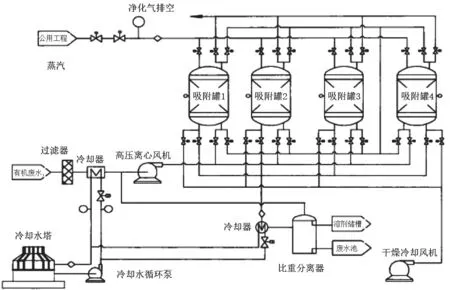

本项目成果是在多次实验并搜集大量第一手数据的基础上,以自有专利技术“气动角阀”“碱洗—吸附冷凝回收黏胶纤维生产废气”“有机溶剂回收装置”等为核心技术进行后续研发转化而成的。在研制过程中,本着工艺指标先进、治理与回收并举、自动化程度高、安全可靠的原则进行开发设计,使用对象定位于排放工业有机溶剂废气的各类企业。活性炭有机废气高效吸附回收工艺的技术目标定为“确保有机溶剂废气达标排放,提高有机溶剂废气的回收利用率,运行经济、平稳,操作简便,安全可靠”。活性炭有机溶剂废气吸附回收流程如图l 所示。

图1 活性炭有机溶剂废气吸附回收流程

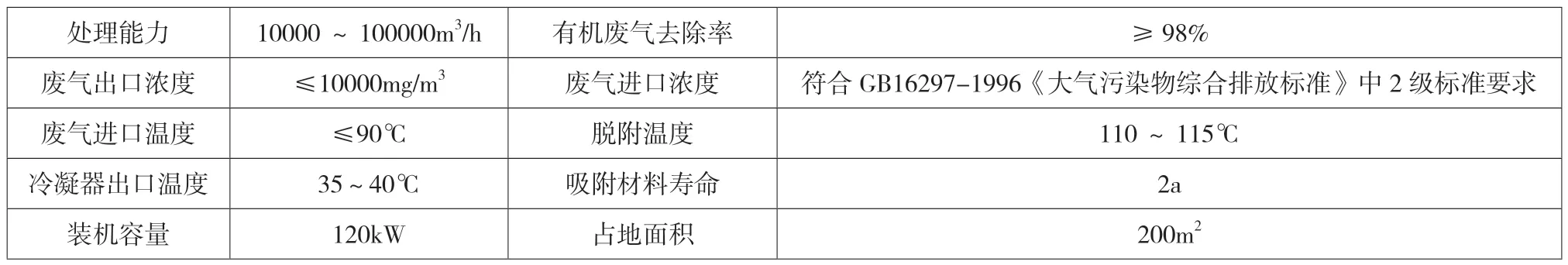

本装置由废气预处理部分、吸脱附部分、冷凝分离部分及控制系统组成。工作时4 台吸附罐中的2 台串接吸附,1 台脱附,1 台干燥冷却,4 个吸附罐交替运行,保证了溶剂废气的连续回收。从活性炭表面脱附下来的溶剂蒸气和水蒸气进入冷凝器冷凝成液体后,混合液体进入比重分离槽自动分离,分离出来的溶剂液进入储罐,废水直接排到废水处理厂。机组的主要工艺参数如表2 所示。

表2 主要技术参数率

3.2 特点分析

活性炭有机废气高效吸附回收装置由于对吸附脱附工艺过程进行了一系列的改进、对油水分离器进行了重新开发设计,因而特点鲜明,吸附回收效果较好。该装置结构简单、工艺合理,采用了吸附剂脱附后免干燥冷却、直接吸附、边冷却和低温干燥边吸附工艺,因而节能效果明显,同时降低了一次性投资;长流道延迟式连续油水分离器的设计应用,确保了较高的有机溶剂回收率和回收纯度;有机溶剂去除率高于国内大多数同类装置;对有机废气的流量和进口浓度适用范围较宽;预置了多套不同的备选程序,可供不同工况时通过人机对话界面选用,运行平稳、操作简单、安全可靠、自动化程度高;用户易于接受,便于推广普及,可有效减轻有机废气污染,回收利用有机溶剂资源。

4 活性炭有机废气高效吸附回收工艺及装置关键技术分析

4.1 改进了传统的吸附+脱附工艺流程

由于吸附量是随着温度的升高而下降的,为此需在含有机溶剂的废气进入吸附罐之前进行过滤冷却,以提高吸附剂的吸附量,活性炭有机废气高效吸附回收工艺去掉了传统工艺在脱附后的冷却、干燥过程,直接通入已经冷却的含有机溶剂的废气,边冷却低温干燥边吸附[4]。在开始阶段,虽然高温脱附使吸附罐的温度较高,但在低温废气吸附过程中,开始时所形成的饱和区温度将逐步下降,饱和区的平衡被破坏后又重获吸附能力,转变为交换区,既简化了单元操作又确保了装置的工作效率,同时也大大降低了一次性投资。另外,由于随着吸附室压强的提高,吸附层易形成多分子层而使吸附量提高,因此本流程采用高压引风机将废气排入吸附罐,合理分配吸附层,保持吸附罐处于正压状态,以提高吸附量。

4.2 油水分离槽采用重力分离原理

利用有机溶剂与水的比重差别,油水分离槽采用重力分离原理,合理设计分离槽内的流道,加装一定数量的折流板,延迟冷凝液进入分离室的时间,保证在连续分离过程中有足够的分离时间,确保分离效果,同时加长了冷凝液进口与分离室的距离,大大降低了冷凝液进入分离室时对油水分离界面的扰动。分离室中的水通过下部的通道进入储水室,储水室设有挡板I,水通过挡板I 上部进入缓冲室,然后经出水口排出;在分离室设有上端倾斜2°的挡板II,分离室上层的油液经挡板II 进入储油室,然后经出油口排出。通过 调整储水室挡板I 的高度,可以调整油水分界面的位置,使之与挡板II 的高度相匹配;挡板II 上端倾斜2°可以保持油液在不同流量时的流速稳定;当分离结束时,通过调整挡板I 的高度可以确保液体分界面与挡板II 之间的残留溶剂全部排出;同时油水分离槽便于清洗[5]。

4.3 控制系统采用了人/机对话界面进行操作

根据废气的流量、温度、有机物蒸气浓度等不同工况,预先编有多套不同的操作程序,储存在PLC 中可供选用。同时,根据现场的具体情况,可分别对每一个操作程序中的具体参数进行修订并储存。这不仅极大地提高了装置的适应能力,而且实现了操作全过程的自动化控制,将繁琐的操作简单化,提高了系统操作的方便性以及运行的稳定性和可靠性[6]。

4.4 配置多道自动控制的安全报警和连锁防护装置

加设废气排出机台的火灾报警装置,一旦生产车间机台发生火灾或排风机故障,活性炭有机废气高效吸附回收装置立即报警并切断机台至系统风道,保证不因车间机台原因影响系统安全[7]。在车间机台与活性炭有机废气高效吸附回收系统风道风门之间加装自动检测风门位置装置,并设有报警连锁功能,保证风门一旦出现机械故障,系统能够立即报警并通知机台快速停机,确保生产安全。活性炭有机废气高效吸附回收系统设有抽风机故障报警连锁,一旦抽风机出现机械故障,系统可立即将机台到控制风门置于排空状态,并发出报警信号,保证生产机台的废气浓度不超标;设置吸附罐、风道的火灾检测报警功能,一旦出现火警活则性炭有机废气高效吸附回收系统可自动打开消防水道的阀门;同时,系统所有的动作均采用气动远程控制,确保废气风道、有机溶剂管道无电触点,消除电接点火花所产生的安全隐患。

5 运行情况

当前山西某制药企业原料药厂活性炭有机废气高效吸附回收工艺及装置已建设完成并投入使用,所有设施从投入运行至今,运行情况良好,系统投入运行后VOCs 排放浓度<40mg/m3,远低于国家和山西省的排放标准。同时,该活性炭有机废气治理回收工艺及装置具有技术先进、经济合理、适应性强等特点,可保证应用企业有机废气达标排放,且有机溶剂回收率(>180%)和回收纯度(≥99%)较高,节能、运行费用低、设备故障率低、运行稳定、便于维护,可使应用企业在有效治理有机废气污染的同时,将有机溶剂回收再利用,以及取得可观的经济效益。经当地环境监测站等检测机构测定与综合验收评价,山西某制药企业原料药厂活性炭有机废气高效吸附回收工艺及装置整体设计合理,各主要经济技术指标均达到规定的要求,未发现超标排放现象,气体中的各种污染物含量均符合国家排放标准,能满足该企业正常生产下的环保要求。

结论

以山西某制药企业原料药厂为研究对象,设计活性炭有机废气高效吸附回收工艺及装置治理企业有机废气排放不达标问题,投入实际运行后 VOCs 排放浓度符合国家和山西省地方排放标准,活性炭有机废气高效吸附回收工艺能对有机废气进行高效吸附,因此该工艺及装置对VOCs 的治理稳定有效,可在同类型企业中进行推广应用。