近海浅覆盖层中桥梁基础设计与施工关键技术

王 鑫,闫 宇,周生建,佟明利

(1.北京市市政工程设计研究总院有限公司,北京市 100082;2.中建桥梁有限公司,重庆市 402260;3.秦皇岛秦正旅游房地产开发有限公司,河北秦皇岛 066000)

0 引 言

跨海桥梁的基础选取受地质与水文等因素影响较大,而海中基础施工与河道施工不同,难以采用导改、断流等常规的施工方案,因此施工措施的成本很高。选取合适的基础形式,直接决定了施工是否顺利,也对整个工程造价有着较大的影响。我国近海区域地层覆盖层多为砂层,在这样的地层中如何考虑桥梁基础形式,是本文需要研究探讨的问题。

1 工程概况

1.1 项目简介

海螺岛位于秦皇岛市金梦海湾南侧、汤河入海口处的海域,是围填海形成的人工岛屿,围海造陆面积为47.82 万m2。跨海大桥全长1.53 km,面积约3.8 万m2,作为海螺岛连接陆地的唯一交通通道,也是保障岛内生产、生活水源和能源补给的输送通道。

1.2 地质条件

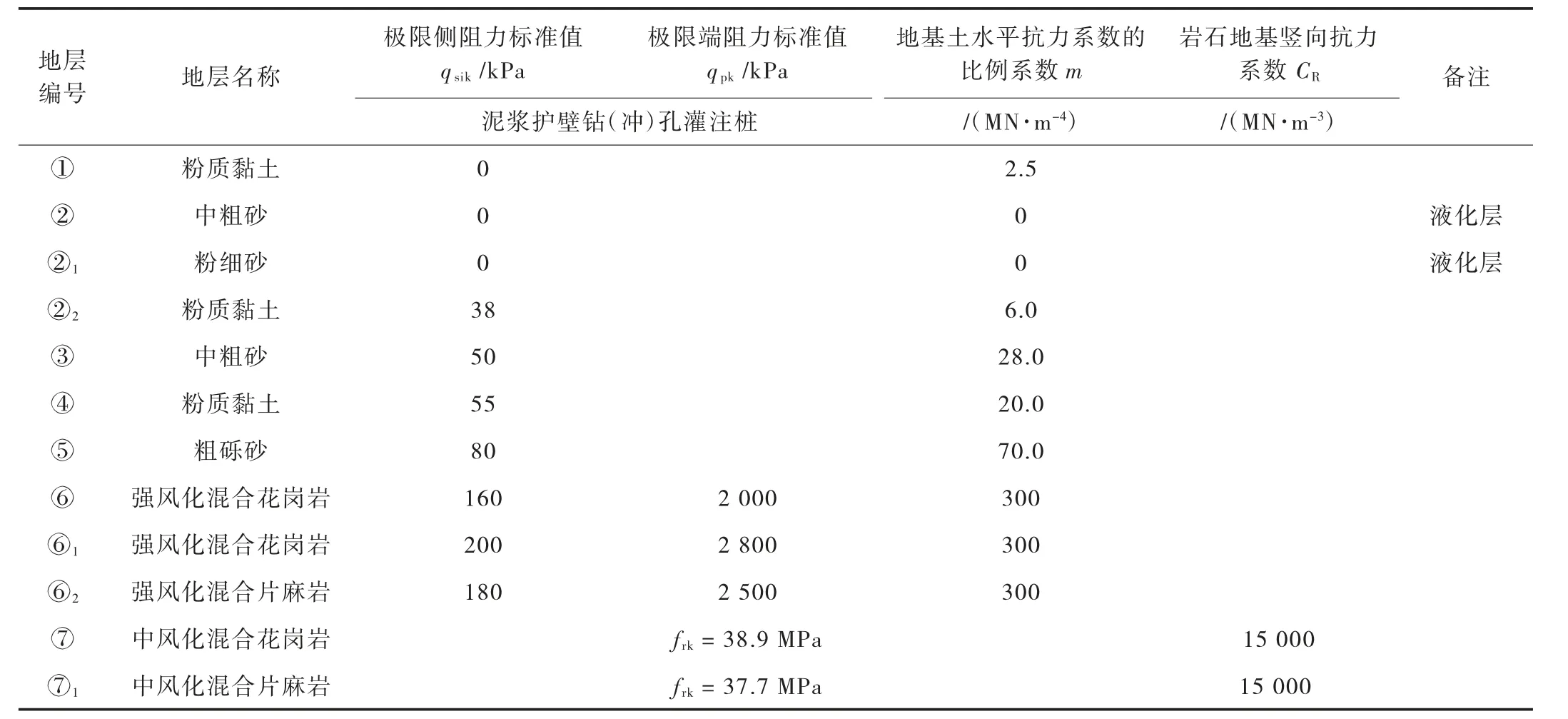

根据勘察结果表明,在勘探深度范围内,上部为第四系全新统海陆交互相(Q4mc)沉积的粉质、粉细砂和中粗砂,中部为第四系全新统冲洪积成因(Q4al+pl)的中粗砂和粉质黏土,下伏基岩为太古界(Ar)花岗岩、片麻岩(局部穿插伟晶岩脉)。由浅至深的土层分别如图1 至图3 所示。桩基设计的参数详见表1。

表1 桩基设计参数表

图1 孔位中的浅层砂土

图2 孔位中的强风化花岗岩

图3 孔位中的中风化花岗岩

1.3 海洋水文

1.3.1 潮汐、潮位[1]

(1)基面关系

秦皇岛海区为规则日潮,其(HK1+H01)/HM2=3.73。

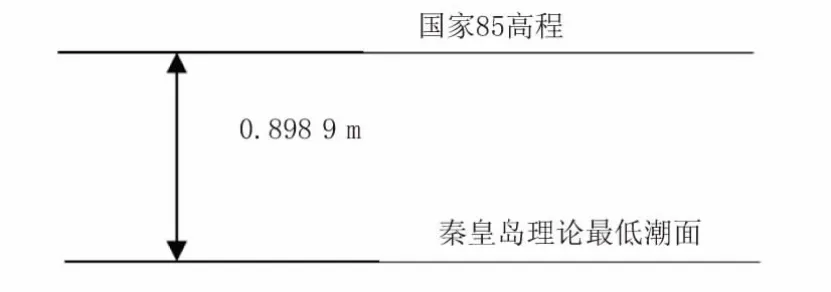

以秦皇岛港理论最低潮面(与85 高程的关系见图4)为基准,潮汐特征值为:

图4 秦皇岛港理论最低潮面与85 高程的关系

极端高潮位+2.66 m,极端低潮位-1.71 m;设计高潮位+1.76 m,设计低潮位-0.15 m;平均高潮位+1.24 m,平均低潮位+0.51 m;平均海平面0.87 m,平均潮差0.73 m,最大潮差2.63 m。

(2)波浪

根据秦皇岛海洋站9 a 波浪10 次资料统计分析得:常浪向为S 向,出现频率为18.69%,次常浪向为SSW 向,出现频率为11.87%。强浪向为ENE 向,该向H4%≥1.5 m 的出现频率为0.27%,次强浪向S向,其H4%≥1.5 m 的出现频率为0.16%。

(3)潮流

根据该海域内9 个测点资料,计算出(WK1+W01)/WM2 值,K 小于0.25 且K 值为负,说明秦皇岛湾的潮流为往复流,并且潮流沿顺时针方向旋转。大致涨潮为W、WSW 方向,落潮为E、ENE 方向。各测站涨、落潮流方向基本与岸线、等深线垂直。最大流速为0.4 m/s。

(4)水深

项目区域水深约3 m,最大水深为10 m,透明度为3 m。

(5)水温

春季表层水温为10.5℃~20.5℃,夏季表层水温为27℃~28℃,秋季表层水温为13.0℃~13.5℃,冬季表层水温-1.2℃~0.9℃,年最大值31℃出现在7月底8 月初,年最小值-20℃出现在1 月底2 月初。海水增温在3—8 月份,降温在当年9 月至次年2 月份。

(6)盐度

受气候和大陆径流影响,海水盐度表层平均值为28.5~30.5,全年最高值为33.5,以夏季最低,冬季最高,近岸盐度随入海径流的变化而不同。

2 基础的比选

2.1 自然条件分析

上覆盖层厚度约10~15 m,常水位水深2~3 m,近岛处水深7~8 m。

根据场地工程地质条件、拟建(构)筑物荷载和使用功能,该工程宜采用桩基础方案。根据当地已有施工经验,采用钻(冲)孔灌注桩方案,以第⑥、⑥1层强风化混合花岗岩、⑥2层强风化混合片麻岩或第⑦层中风化混合花岗岩、第⑦1层中风化混合片麻岩作为桩端持力层[1]。

根据已有钻孔资料进行单桩承载力估算(主要桩径为2 m),采用⑦层中风化岩做桩端持力层时,完全满足承载力的设计要求;采用⑥1层和⑥2层强风化岩做桩端持力层时,桩端进入强风化层(⑥层、⑥1层和⑥2层)不少于20~25 m 时,可以满足承载力的设计要求。为了减少沉降,应首先采用⑦层中风化岩或⑥1层和⑥2层强风化岩做桩端持力层。

该场地上部地层主要为松散、饱和的粉细砂和中粗砂,且分布有灰黑色流塑至软塑的粉质黏土,该地层均易塌孔和缩颈,如采用钻(冲)孔灌注桩必须进行护壁,并妥善处理泥浆,以防海(河)水污染。

在钻(冲)孔灌注桩成孔过程中,强风化混合花岗岩中下部及中风化岩层中会遇到成孔进尺困难,进度较慢的情况,同时强风化混合花岗岩和中风化混合花岗岩层中均穿插有坚硬的伟晶岩脉。

2.2 方案比选

海中施工基础施工难度大、成本高,施工措施在总造价中占很大的比重,因此应根据各外部条件对施工方案进行选取,最终确定基础形式。常用的水中基础形式施工主要有以下几种,根据该项目情况对各方案进行适用性比较。

(1)土围堰

如图5 所示,土围堰应用广、成本低、施工简单,但受到风浪和水深影响,在海中施工难以实现。

图5 土围堰施工示意图

(2)钢板桩围堰

如图6 所示,钢板桩围堰常在河道与海中有所应用,但深水基础中尚需采用双排钢板桩,造价较高。

图6 钢板桩围堰施工示意图

(3)钢套箱围堰

如图7 所示,钢套箱围堰在海中基础施工时应用较多,整体性强,适用于大多情况,造价较高。

图7 钢套箱围堰施工示意图

(4)桩基钢护筒(无围堰)

如图8 所示,钢护筒施工应用广、成本低、施工简单,但仅能实施桩基,难以实现承台施工。

(5)基础形式选取

综合该项目造价及施工难度考虑,土围堰基本不可行,而桩基钢护筒造价远低于其余两种围堰形式。

考虑到下伏基岩为花岗岩,其承载能力较强,因此考虑用桩接柱基础,采用搭设钢栈桥做为施工便道及施工平台,桩基施工采用钢套筒,省去围堰的施工方式。

下伏基岩中的中风化花岗岩层承载能力很强,但该层距海底约25~50 m,采用桩间嵌入该层的嵌岩桩不够经济;如采用摩擦桩形式,将桩尖放在强风化花岗岩层中,则承载能力略小于上部反力。综合这两层的特点,将桩长设置为20~25 m,采用桩端后压浆技术以增加桩端部承载力及桩端附近的侧摩阻,即可满足承载力要求,还能做到每根桩平均减少10~20 m 桩长。近岛处水深7~8 m,考虑加大灌注桩直径。经反复试算及比选,该方案可实施性强,且极大节约了工程造价,最终得到采用。

3 实施中的问题及对策

3.1 钢护筒的设置

根据人民交通出版社出版的《公路施工手册桥涵(上册)》[2]第七章钻(挖)孔桩基础中:

钢护筒长度取值计算公式为

式中:L 为护筒埋置深度,m;H 为施工水位至河床表面深度,m;h 为护筒内水头,即护筒内水位与施工水位之差,m;γw为护筒内泥浆容重,kN/m3;γo为水的容重,10 kN/m3;γd为护筒外河床土的饱和容重,kN/m3。

式中:Δ 为土粒的相对密度;砂土平均取2.5,黏性土平均取2.70;e 为饱和土的孔隙比;砂土为0.33~1.0,黏性土为0.17~0.43,软土为1~2.3;

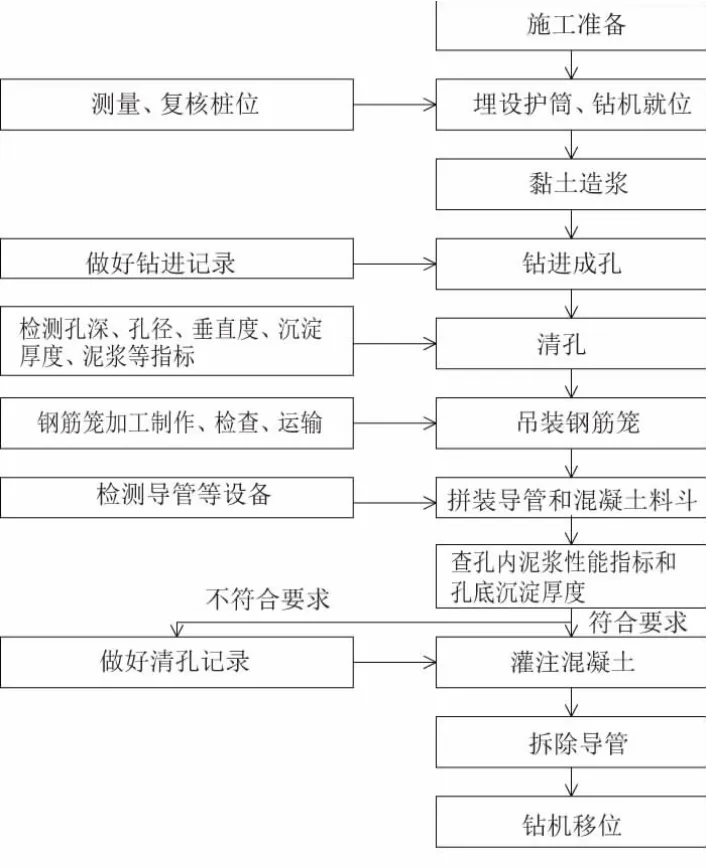

该项目覆盖层以砂层为主,Δ=2.5,e=0.6。根据以上算式得出各钢护筒的埋深及总长,并制定相应施工专项方案。工艺流程图如9 所示。

图9 工艺流程图

3.2 发现问题

在桩基钻孔施工过程中,发生部分钢护筒下沉的现象,多表现为旋挖钻终孔、一次清孔作业完成后钢护筒均匀下沉一段距离,导致桩基塌孔、钢护筒偏位,如图10(a)、(b)所示。

图10 钢护筒打入后明显下沉

桩基钢护筒按计算长度制作,打设时均以振动锤锤击贯入至不再下沉为止。桩基采用旋挖钻作业成孔,钻孔过程产生轻微扰动。通过对下沉钢护筒桩基再次清渣时发现,孔底沉渣多为卵石结构,属中粗砂、粗粒砂层构造,如图11 所示。

图11 钢护筒孔底沉渣

3.3 问题分析

对出现问题的桩基钢护筒参数及地质情况进行复核,做出各桩基与地层对比参照图12。

根据式(3)对桩基钢护筒受地层土的侧摩阻力进行计算,某桩钢护筒侧摩阻力计算结果见表2,各钢护筒侧摩阻力远大于钢护筒本身重量,即按原设计埋深长度打设钢护筒符合受力要求。

表2 钢护筒侧摩阻力计算例表

式中:Qsk 为桩基钢护筒受地层土的侧摩阻力,kPa;k 为系数;L 为桩基周长,m;Lsi 为地质土层长度,m;q 对应极限摩擦阻力,kPa。

钢护筒打设时已进入③中粗砂或⑤粗粒砂层,且验算数据表明地层侧阻力足以维持钢护筒稳定。但通过随护筒下沉掉落孔底的沉渣来看,原设计护筒底部砂层夹杂卵石,判断是阻碍护筒连续锤击贯入不下沉的原因,成孔后护筒底部所处地层不稳定,产生局部塌孔,海水裹着砂层流入孔内造成钢护筒下沉,应为主要原因。对下沉钢护筒的桩位地层对比发现,砂层实际侧阻力不足,与理论计算有误差,判断该处海域因曾进行过临时填筑工程,所以部分海底覆盖层受到过扰动,非原状砂层,密实度不够,在水中的侧摩阻力未达到其理论值。此外,采用旋挖钻一次清孔作业过程中,钻头的扰动对钢护筒产生影响,也是诱发护筒底部地层不稳和溜塌的因素之一。

3.4 解决方案

为确保钢护筒垂直度及偏位情况满足设计要求,需要对产生下沉的钢护筒重新拔出、接长并按设计桩位坐标重新打设。为避免再次出现下沉,此次护筒底须嵌入强风化层,直至振动锤击贯入不再下沉为止。钻孔及清孔作业过程中尽量减少对钢护筒及桩位地质条件的扰动,施工作业操作须规范。

经现场实际接长钢护筒的处理结果看,桩基钢护筒打设嵌入强风化层后,处于比较稳定状态。个别桩基钢护筒二次接长后护筒底部仍位于⑤粗粒砂层,距离强风化层仍有一段距离,此时锤击钢护筒已不再下沉。虽能成孔,但在孔内发现与泥浆颜色不符的黑色泥状物,经现场实测,护筒外壁存在空洞,判断黑色淤泥为孔外渗入,即从接长后的钢护筒底部泄漏流入孔内,此时孔内、外有连通,成桩风险大。现场采取将成孔桩基回填至护筒底部,从护筒外向护筒底部注入混凝土的方式封堵空洞泄漏处,待封堵混凝土凝固后再进行后续施工。此现象的发生也证明了钢护筒须一次连续打设嵌入强风化稳定层才能保证桩基质量,出现问题再接长、复打只会造成地质条件的二次破坏,对桩基质量无益。

对于尚未施工的桩基,钢护筒拟打设长度按嵌入强风化层考虑。一次难以打设嵌入强风化层的,采用旋挖钻引孔的方式辅助钢护筒打设,直至钢护筒嵌入强风化层为止。

4 结 语

桥梁在海中施工,由于环境因素的影响,施工措施成本很高。能否选取合适的基础形式直接决定了施工是否顺利,也对整个工程造价有着较大的影响。在该项目中,针对拟建场区上部覆盖层为砂层、下伏基岩为花岗岩的特点,制定了桩接柱的基础方案结合钢护筒海中成孔的施工措施,避免了海中围堰施工,极大节约了工程造价,降低了施工难度。针对施工中出现的钢护筒下沉问题,予以充分分析、彻底解决,并取得了良好的效果。