某一体化预制泵站深基坑支护方案选型及设计

贾玉宾,邵金星,黎 超

(武汉市政工程设计研究院有限责任公司,湖北 武汉 430023)

0 引 言

一体化预制泵站比传统钢筋混凝土泵站具有占地面积小、造价低、安装方便、施工周期短、易与周边环境协调及后期管理维护方便等优点[1]。因此,近年来在全国各地得到广泛推广和应用。一体化预制泵站主要由筒体、潜污泵、格栅、液位计、进出水管、控制阀门、通风系统、检测仪表、控制柜等组成。泵站筒体根据材质不同可分为三种:GRP 筒体、PE 筒体和(HM)PP 筒体。筒体直径1.2~4.2 m,筒高6~15 m,筒体底部设现浇钢筋混凝土基础,基础内预埋地脚螺栓以固定筒体。一体化预制泵站基坑深度一般较深,基坑支护方案对整个项目的工期和造价有较大影响。本文以王林港一体化预制泵站基坑为例,在前期确定基坑方案的过程中综合考虑施工难度、施工工期、对周边环境的影响和工程造价等因素,以及工期较紧,最终选择造价和工期都适中的灌注桩+ 止水帷幕方案。

1 工程概况

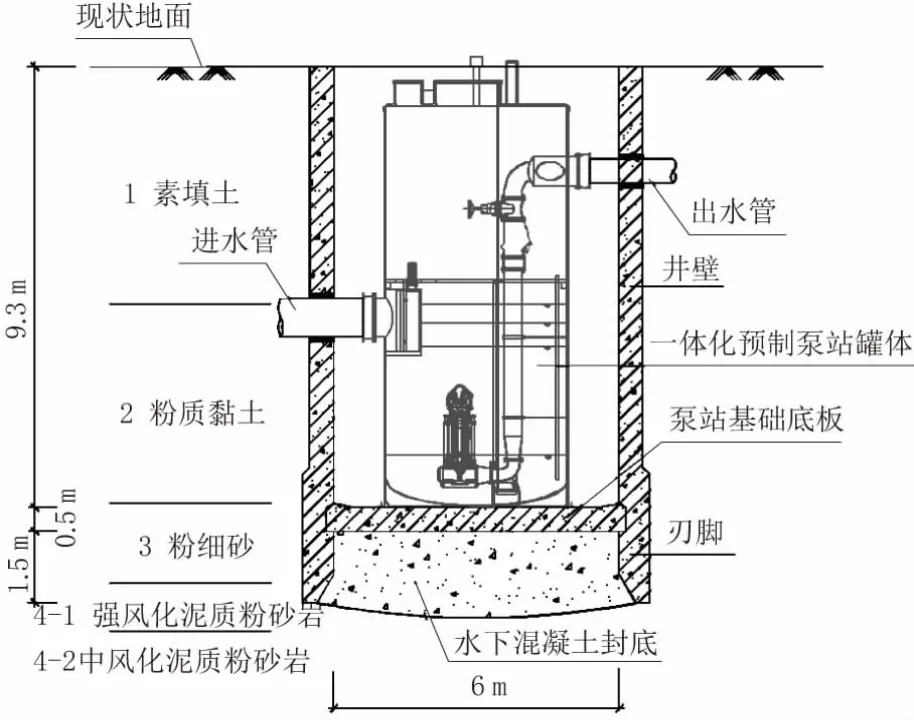

东宝区南片区污水处理厂现状规模1.25 万t/d,规划规模5 万t/d。由于东宝区工业园及长宁新城开发,现状污水厂处理能力已不能满足污水排放需求,王林港截污管内污水在王林港上游出现溢流现象,对王林港水质影响较大。经过多次踏勘现场,最终确定在王林港桥东北侧设抽排泵站,污水经压力罐抽排至2.5 km 外的夏家湾污水处理厂。王林港泵站规模3 万t/d,选用一体化预制泵站,筒体直径3.8 m,筒高9 m,筒体材质为高强度玻璃钢(GRP),筒体底部设0.5 m 厚钢筋混凝土基础,基础尺寸为6 m×6 m,如图1 所示。泵站基坑底设计高程为50.6 m,场地内现状地面高程及场平高程均为60.6 m,泵站基坑深10 m,平面呈正方形,如图1 所示。

图1 一体化泵站示意图

2 周围环境与水文地质资料

2.1 周围环境

泵站南侧距离现状燃气管线2.5 m,距汉江大道红线6.5 m,汉江大道下有市政管线通过。泵站西侧邻近现状围墙2 m。泵站东南侧分布有一根DN400西气东输管道,最近距离约35 m。根据管理部门要求,西气东输管道30 m 范围内动土需审批。泵站北侧为现状绿地。

2.2 水文地质资料

泵站地面绝对高程为60.6 m(国家85 高程)。

在场地内钻探所达深度范围内地基土层主要由素填土、粉质黏土、粉砂、强风化泥质粉砂岩和中风化泥质粉砂岩组成,场地类别为Ⅱ类。第①层素填土为第四系人工堆积层,层厚5.1 m,低承载力,大孔隙,不均匀。第③层粉砂为一体化预制泵站基础底板持力层,粉砂层渗透系数较大,当基坑开挖至底部时,在基坑内外水头差的作用下,土体易产生管涌、流砂等现象。

场地内地下水有上层滞水和孔隙潜水两种类型。上层滞水主要赋存在第①层素填土层中,孔隙潜水主要赋存于第③层粉砂层中。孔隙潜水与邻近的王林港河道存在一定的水力联系,其水位受河水影响比较明显,粉细砂层渗透系数较大。王林港河道底高程51.8 m,常水位53.8 m,50 a 一遇洪水位58.4 m,与泵站基坑底高程50.6 m 有至少3.2 m 的水头差。且由于泵站工期较紧,计划施工期内会与汛期重叠,因此基坑支护方案必须慎重考虑如何处理孔隙潜水对基坑的影响。

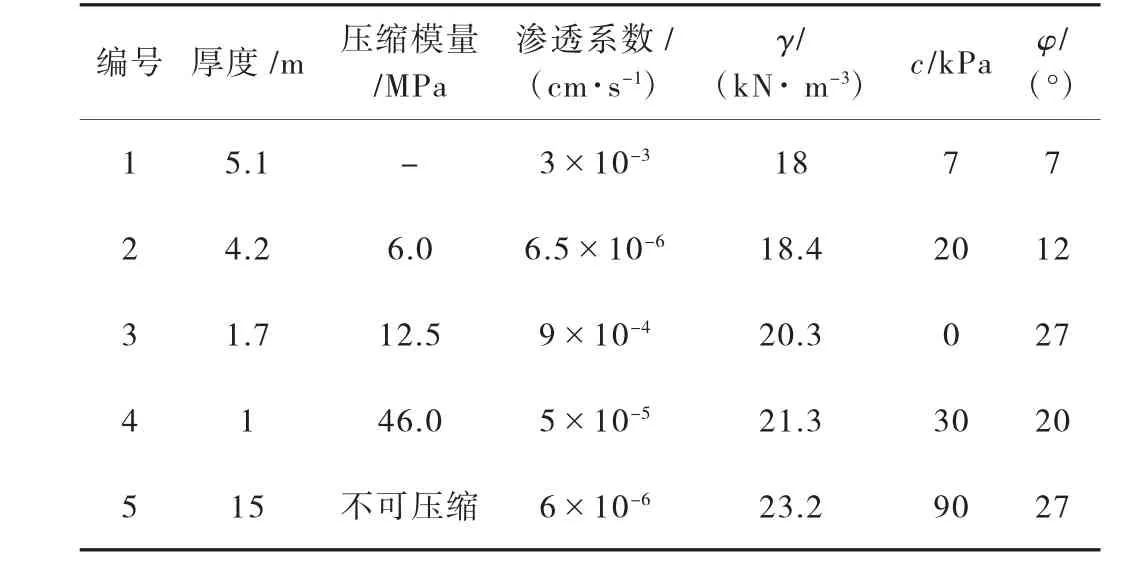

场地的工程地质条件和基坑围护设计参数见表1(分为五个土层:1 素填土,2 粉质黏土,3 粉砂,4 强风化泥质粉砂岩,5 中风化泥质粉砂岩)。

表1 土层设计参数

3 基坑支护方案

本工程基坑深度为10 m,基坑周边有西气东输管线、燃气管线、市政管线及现状市政道路等设施。根据《湖北省地方标准基坑工程技术规程》(DB42/T 159—2012)[2],基坑重要性等级为二级。由于基坑周边环境的限制,基坑不具备放坡开挖的条件。为控制基坑变形,确保周边环境安全,基坑应采用刚度较大的围护结构。在安全、合理、经济、可行的基本原则下,针对本工程基坑的开挖深度、开挖面积、场地内土质情况及周边环境等因素,为保证工程在工期紧张的情况下按时完成,在设计初期共提出咬合桩、灌注桩+ 止水帷幕和沉井3 种支护方案,并从技术难度、施工工期和工程造价等方面进行了对比分析,综合对比后选择最优方案。

3.1 方案简介

咬合桩具有防渗能力强、造价低、无需泥浆护壁、施工速度快、成桩质量高等优点,且适用于多种地质条件[3]。钢筋混凝土桩与素混凝土桩切割咬合,桩与桩之间排列构成相互之间互相咬合的桩墙,此种结构即为咬合桩。为便于切割,桩的排列方式一般为一根素混凝土桩和一根钢筋混凝土桩。素混凝土桩采用超缓凝混凝土(初凝时间为60 h),要求必须在素混凝土桩初凝之前完成对素混凝土桩的全部切削。钢筋混凝土桩施工时采用全套管钻机切割相邻素混凝土桩相交部分的混凝土,实现咬合。咬合桩施工采用全套管+ 旋挖钻机,施工流程为平整场地→测设桩位→施工咬合桩导墙→套管钻机就位对中→吊安第一节套管→控测垂直度→压入第一节套管→校核垂直度→抓斗取土,套管钻进→孔深测量→清除虚土,检查孔底→钢筋混凝土桩吊放钢筋笼→放入混凝土灌注导管→灌注混凝土逐次拔管→测定桩顶混凝土面→套管钻机移位。咬合桩构造如图2 所示。

图2 咬合桩平面示意图

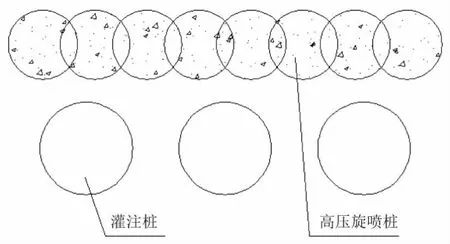

灌注桩支护体系适用于各种地质条件下的深基坑工程,具有刚度大、变形小、技术成熟、施工速度快等优点。当需要隔地下水时,需要另行设置隔水帷幕。考虑到场地内的孔隙潜水,在灌注桩外侧设高压旋喷桩止水帷幕。灌注桩+ 止水帷幕构造如图3 所示。

图3 灌注桩+ 止水帷幕平面示意图

沉井是一种在地面制作后,在井内挖土并依靠自身重量克服井壁与土的摩擦力下沉至设计标高的结构,常用于工业建筑中的构筑物、桥梁基础、临时基坑支护等领域[4]。在市政工程中,钢筋混凝土主要用于顶管工程中的工作井、接收井等。沉井下沉深度较大,整体性强、稳定性好,可以承受较大的竖向和水平荷载,施工技术简单,自身具有挡土和挡水的功能,适用范围广,且造价不高。但沉井需分节制作,分节下沉,每节高度一般不超过6 m。沉井的施工顺序一般为地基处理→制作第一节沉井→抽垫木、挖土下沉→沉井接高下沉→封底。沉井混凝土强度达到设计强度的75%以上时才能下沉,单节沉井施工周期约20~25 d。本工程地下水丰富,沉井下沉深度范围内透水层强的粉砂层,可采用不排水法下沉施工,即沉井带水下沉至设计高程后,采用一定厚度的水下混凝土进行封底。待水下封底混凝土强度等级达到设计要求后再将井内水抽除。水下封底前须有潜水员潜入水下检查井底是否开挖到位,按设计要求整平基底,并将刃脚混凝土面上的泥土冲洗干净,以确保水下混凝土有足够的断面抵抗地下水的上浮力。沉井如图4 所示。

图4 沉井示意图

3.2 方案比选

方案比选结果见表2。

经过对比分析可知,咬合桩方案造价高、施工难度大,且由于一体化预制泵站基坑工程量较小,设备进场费用较高,占总造价比例较高,因此不推荐此方案。沉井方案造价最低,但工期最长。灌注桩+止水帷幕方案造价和工期都适中,且本地灌注桩+ 内支撑支护形式应用较多,考虑到本工程工期较紧,推荐采用灌注桩+止水帷幕方案。

4 基坑支护设计

基坑支护结构按二维平面结构简化分析,取单位长度按弹性地基梁进行计算,土压力按朗肯土压力理论分层计算,计算采用天汉软件。经过计算分析,一体化预制泵站基坑支护采用顶部放坡+ 灌注桩支护的形式,顶部放坡高度2 m,放坡坡比1∶2,坡面采用0.08 m 厚挂网喷砼护面,坡底与灌注桩之间设1.5 m 宽平台,灌注桩桩径0.8 m,桩中心距1.2 m,桩长13 m,桩顶高程以下0.3 m 处设一道钢筋混凝土角撑。灌注桩外侧设直径0.6 m、间距0.45 m 的高压旋喷桩止水帷幕,旋喷桩桩长10 m,桩之间咬合0.15 m。桩身最大弯矩设计值为448 kN·m,桩身最大水平位移为11 mm,小于60 mm,满足二级基坑变形要求,被动区抗力系数大于1.05,抗隆起安全系数大于1.8,均满足要求。基坑支护如图5 所示。

图5 一体化预制泵站基坑支护

5 结 语

一体化预制泵站基坑深度一般较深,但基坑平面尺寸较小,基坑规模小,深基坑支护方案应根据工程实际情况进行方案比选,选型合理、技术可行、经济适用且兼顾工期的要求,选择最适合的方案。