基于 ABAQUS 对狭小空间可拆卸集成支护设计研究

高素芳,盛志战,王 勇,刘青松,丁 川

(北京市勘察设计研究院有限公司,北京 100038)

0 引言

随着《国家新型城镇化规划(2014-2020年)》和《北京城市总体规划(2016 年-2035 年)》出台,中国城镇化建设已逐步摆脱以大建新区新城为主的增量开发阶段,严格控制城市大规模拆除,优先补齐市政基础设施、公共服务设施、公共安全设施短板,转向以存量更新为主的新阶段,老旧小区加装电梯逐渐成为群众诉求强烈的民生热点。在老旧小区加装电梯是一个复杂的系统工程,整个施工过程中难度最大的是地下工程[1,2]。传统基坑支护采用支护桩和锚索的联合支护方式,需要地下提供较大的施工空间。而对于地下空间狭小或者临时支护,则无法进行常规的基坑支护施工。为适应地下狭小空间的支护设计,邢振华等[3]采用U型挡土槽与旋喷桩联合支护,提升了基坑支护的深度,且提升了支护结构的强度与刚度,增大了其侧压力的抗性,且设置在土方回填的基础上,对路面工程进行施工后,可以充分满足市政道路的通行需要。黄学刚[4]利用伸缩器连接研发了钢结构构件拼接技术,使支护型式与坑内土体进一步接触,避免了支护型式与土体间接触不良的弊端。杨宇松[5]采用多种组合式支护方式,在固化剂加固土体后,使得土体形成一定厚度和嵌固深度的无支撑重力式墙体,可较好地承受墙后水与土压力。该支护方式成功实现于狭小空间中深大基坑的支护应用,且在确保安全的前提下保证了支护的经济可行性。俞伟[6]根据基坑特点与周边环境现状,选取微型桩与一道工字钢相结合的支撑支护,因其施工速度较快、施工简易,对于周围环境的影响较小,保障了工程质量以及周围安全。

同一工程采用不同设计方案在经济性和安全性方面有较大差异,因此本文研发了一套狭小空间可拆卸集成支护型式,能够应对不同尺寸的基坑支护需求,初步设计不同规格材质,通过 ABAQUS 数值分析选用最优规格和施工工艺,避免传统施工工艺复杂的现状,且提高支护效率、达到绿色施工的支护目的。

1 支护结构设计

1.1 支护原理

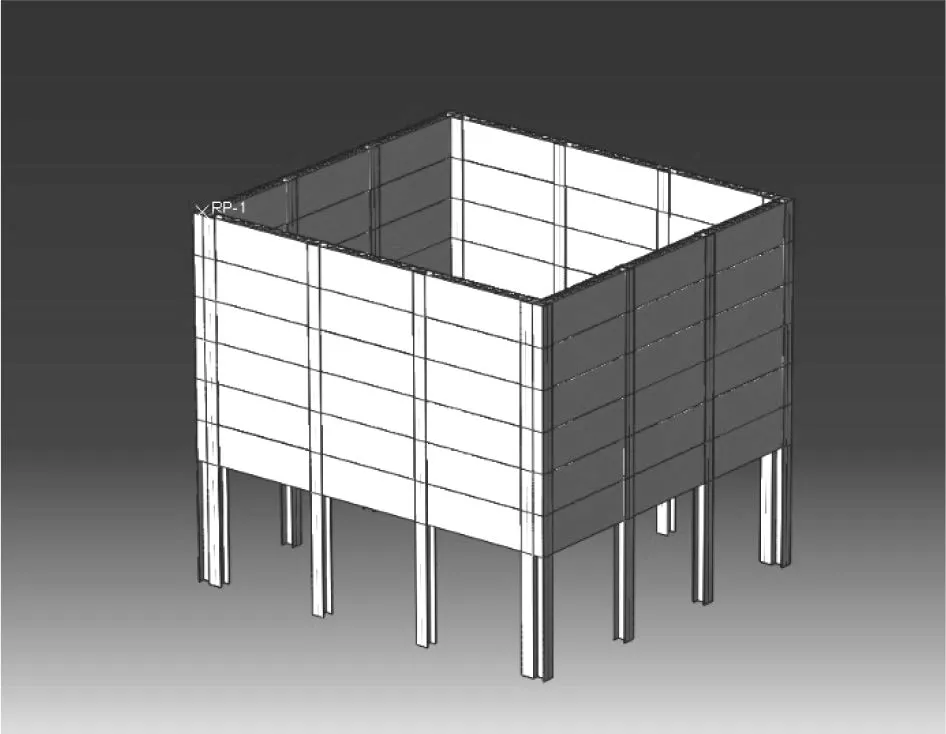

本文介绍的模块化支护设备主要由 2 部分组成,即特制骨架钢板和型钢桩(如图1)。其工作原理是利用微型钻机成孔,将临时型钢桩沉至设计深度,分层开挖后,对应桩间采用骨架钢板顺直下压,直至首块骨架钢板置于预定深度,此时将第二块骨架钢板置于首块钢板上方,继续下压,直至后续钢板均达到预定深度,形成桩板支护体系。本支护体系结合微型可快装栈桥,可满足居民安全出行及施工的需求(已申请发明专利)。

图1 支护设备结构图

1.2 支护工艺

1.2.1 设备加工

型钢桩为 16×16 H 型钢,型钢桩长度根据基坑深度可进行调整(见图2)。骨架钢板采用两块薄壁钢板+中部三角钢骨架支撑,保证其与型钢桩的卡口相匹配,满足骨架钢板与型钢桩卡口之间 3 cm 左右搭接,其中首层骨架钢板下部为沉井刃脚形式,便于钢板下沉,骨架钢板内部设置提拉把手,如图3 所示。

图2 型钢桩结构图

图3 骨架钢板结构图

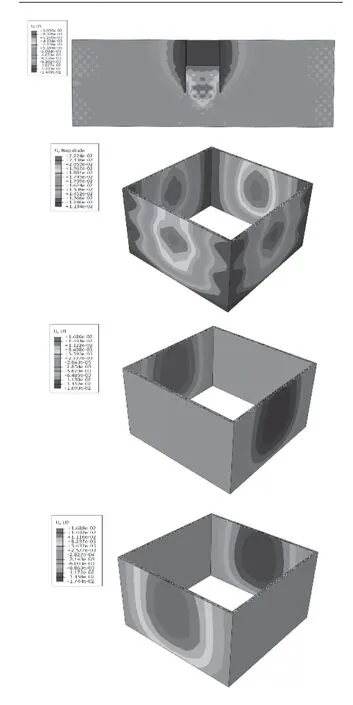

图4 三种尺寸模型沉降云图

图5 80 mm 厚骨架钢板位移云图

1.2.2 施工工艺

1)确定电梯基坑尺寸、相对位置以及型钢桩点位后利用微型钻机成孔,将型钢桩插入已成桩孔,拐角处应打设 2 根型钢桩,一顺一丁布置,中桩采用常规 H 型钢,保证型钢桩的垂直度与桩间距,开挖过程中对暴露出的型钢桩间隔一定距离用钢筋焊接连接,保证两根桩整体受力。

2)在拟建电梯基坑区域挖土深度应与单块骨架钢板高度一致,不得超挖。骨架钢板随挖随压,直至首块骨架钢板置于预定深度,此时将第二块骨架钢板置于首块钢板上方,继续下压,直至后续钢板均达到预定深度,形成桩板支护体系。

3)待模块式基坑支护设备完成拼装后,方可进行后续土方开挖,在地下主体结构实施过程中由桩板支护体系对周围土体进行支挡,保证内部工人作业空间及安全。

4)主体结构完工回填结束后,将骨架钢板及型钢桩从土体中拔除,拔除后留下的空隙应采用中砂填充,特殊情况下可采用水泥浆液注浆处理。

5)结合常规栈桥,增加可折叠式临边护栏,自动升降轻量化栈桥,满足居民安全出行的需求。

2 设计方案比选及数值分析

2.1 模型的建立

本文所选工程模型不考虑水压力,地表没有附加荷载,土体模型几何尺寸为:30 m×30 m×10 m,基坑开挖土体的几何尺寸为:4 m×4 m×3 m,土层共划分88 780 个单元。基坑模型限制底部Y、水平X和Z方向的位移,自由沉降,作为模拟基坑的应力边界条件。因实际工程中影响支护结构稳定性的因素很多,结合老旧小区加装电梯工程的实际条件,通过对不同厚度特制骨架钢板进行模拟计算,选出最优方案进行设计。支护结构模型采用三种不同钢板尺寸支护型式进行模拟验算,三种型钢骨架几何尺寸分别为:骨架钢板总厚度 10、8、6 cm。该模型的支护、开挖模拟共分成 4 个步骤:①基坑四角及边中压入型钢柱;②基坑开挖至地下 1 m,在 1 m 处设置第一道钢板支撑;③基坑开挖至2 m,在 2 m 处设置第二道钢板支撑;④基坑开挖至 3 m,在 3 m 处设置第三道钢板支撑。在整个数值模拟过程中,模拟单元选择为 C3D8R 实体单元,采用单元生死法进行开挖与支护的模拟。

按照施工工艺和施工工序模拟基坑开挖过程中土体与支护结构三维空间位移场变化的全过程,从而得到土体的水平位移、支护结构的水平变形以及地表沉降等,并根据其影响结果对三种支护尺寸进行了初步的分析对比。

2.2 数值分析

随着基坑深度的增加,地表沉降和土体水平位移明显增大,在满足设计规范及安全的前提下,支护结构中骨架钢板断面越厚,支护结构水平位移及地表沉降越小,基坑越趋于稳定。但当其断面超过某一厚度时,支护结构在基坑体系作用下不会对基坑整体稳定性有明显贡献。

从计算结果可知(见表1),骨架钢板厚度为 60 mm时,支护结构水平位移最大为 31.1 mm,不满足规范要求;骨架钢板厚度为 80 mm 时,支护结构水平位移最大为 22.2 mm;骨架钢板厚度为 100 mm 时,支护结构水平位移最大为 15 mm。当骨架钢板断面超过 80 mm 时,基坑整体稳定性提升程度大幅减弱。

表1 不同厚度骨架钢板支护结构数值模拟变形统计表mm

在符合规范要求的支护结构水平位移前提下,最终确定,在基坑为 4 m×4 m×3 m 时,采用 16×16 H 型钢、80 mm 厚骨架钢板为最优设计方案。地表沉降最大值由 33.8 mm 减小到 14.4 mm,土体水平位移最大为22.6 mm,支护结构的水平变形最大为 22.2 mm,基坑底部隆起位移为 9 mm。从安全角度使基坑稳定性得到较大提升空间的同时也从经济角度极大控制了成本。

3 结语

本文介绍的可拆卸集成支护设备可弥补传统狭小空间基坑支护型式的不足,对于该套支护型式的设计原理、施工工艺等方面进行研究,得到的主要结论有以下几点。

1)该装置主要包括特制骨架钢板、型钢桩两部分,尺寸可预制,结构构建可拆卸、拼装。

2)通过 ABAQUS 建模数值分析,可以确定支护结构板材高度、厚度、长度在合理范围内,验证了该装置在狭小空间应用中的可操作性;可知骨架钢板厚度为 60、80、100 mm 时,80 mm 厚骨架钢板支护体系稳定性和经济性最佳,实际工程应用中可择优选取 80 mm 厚骨架钢板进行支护。

3)基坑开挖过程中,支护结构可随挖随拆卸,装拆过程中无需大型施工设备,容易操作,可重复利用,方便快捷且缩短工期,对周边环境影响较小,为老旧居民小区加装电梯作业以及小型工作坑的相关设备与技术研发提供新的思路。Q

——结构相互作用的影响分析