大跨度穹顶卸载全过程变形模拟与监测

付世虎,孔 杰,颜 斌

(扬州市建伟建设工程检测中心有限公司,江苏 扬州 225000)

0 引言

大跨度钢结构建筑已在我国广泛应用,其特点是可以满足大空间要求、适合个性化建筑方案,难点是建造成本高、施工工艺复杂、安全系数要求高。大跨度穹顶结构施工过程,基本是一顶一方案,所以科学的监测有助于穹顶结构处于正常的工作状态。

大跨度穹顶施工卸载需要准确地对全过程受力体系的模拟计算,同时对卸载过程各种监测也缺一不可。近年来,李锦城[1]使用全站仪精确测定了大跨度钢结构屋架挠度变形,杨爱萍等[2]使用 S1型精密水准仪分别对网架自重及网架屋面工程在设计荷载作用前、后的挠度进行测量,冷明[3]对椭圆形弦支弯顶施工全过程监测及短索索力测试进行了研究,丁艺杰[4]对某大跨度钢桁架项目进行了施工过程数值模拟分析和实时的监测,李月先等[5]布设了基准网对大跨度钢结构屋盖滑移、卸载、钢屋盖面板安装进行了现场变形实时监测。

基于大跨度穹顶施工卸载全过程受力变形的情况,大部分只是对现场施工变形进行监测,很少对卸载方案进行合理的优化,进而确定可行的监测方案。本文以实际工程某大型屋面穹顶结构施工卸载变形监测为例,采用 Midas Gen 有限元分析软件对卸载过程进行数值模拟分析,确定可靠的卸载方案后,对现场进行实时地监测,验证了数值模拟的重要性,可供相关工程实践提供参考。

1 工程概况

某医院屋盖采用椭圆形穹顶结构,长轴约 91.32 m,短轴约 49.63 m,投影面积 3 420 m2,总用钢量为 340 t,包含 452 个榖节点,1 310 根方钢构件焊接组成。经深化设计后分为 68 个单元格模块,穹顶完成后共有 12 个受力支撑点,其中最大跨两支撑点间距为36.4 m,最大悬挑为 12.8 m,该工程穹顶如图1 所示。

图1 椭圆形穹顶现场图

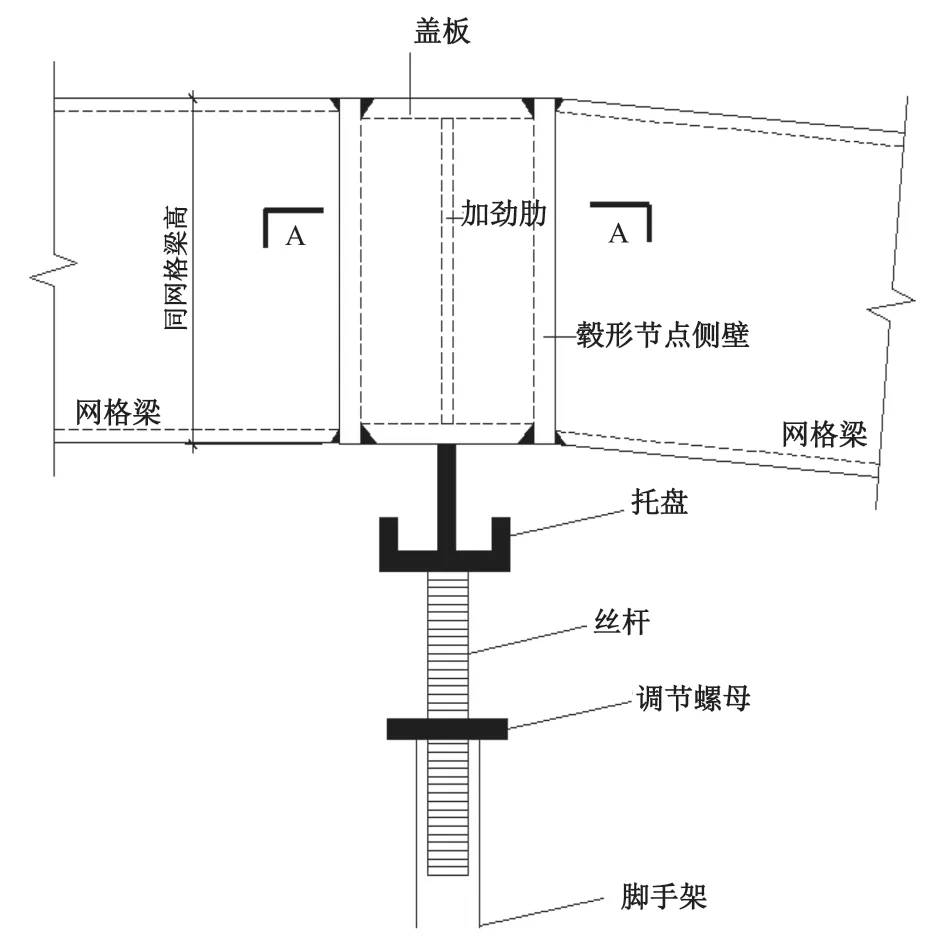

该工程 272 个毂节点先在混凝土基础上打好点,下方增加 272 个立杆。立杆上部安装可调节顶针,在顶针上部焊接尖头物体,保证尖头物体与穹顶单元模块榖节点下部中心对接。榖节点下可调节 U 托的使用,不仅可以将安装的测量(位置及标高)工作提前,更为穹顶的整体卸载提供了方便,毂节点设计如图2 所示。该工程关系到百年大计,其工程质量必须全部合格,因此需选择最优的卸载方案,配备精确的监测必不可少。

图2 毂形节点示意图

2 大跨度穹顶卸载全过程模拟分析

本文使用 Midas Gen 有限元分析软件,依据设计图纸情况,使用实际截面尺寸,赋予材料相匹配的属性,设置各支座相应的约束,建立大跨度穹顶结构模型,施加穹顶施工卸载过程的荷载,对不同阶段进行应力、变形数值模拟分析,使模拟分析过程能够准确地反应现场的卸载工况。

2.1 卸载模型的模型建立

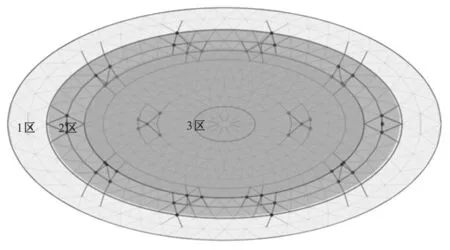

根据本工程单层空间网格结构的受力特点,将满堂脚手架按照位置进行分区,分区如图3 所示。其中 1 区为外环悬挑部分,2 区为周边支撑位置(支撑作最后卸载),3 区为中心区域。为论证合理的拆除顺序,分两种卸载次序,方案一是 3 区-1 区-2 区;方案二是1区-3 区-2 区。

图3 穹顶模拟分区示意图

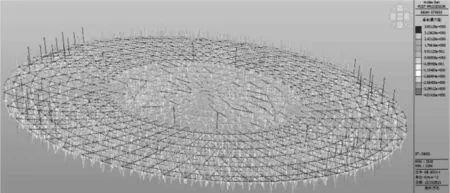

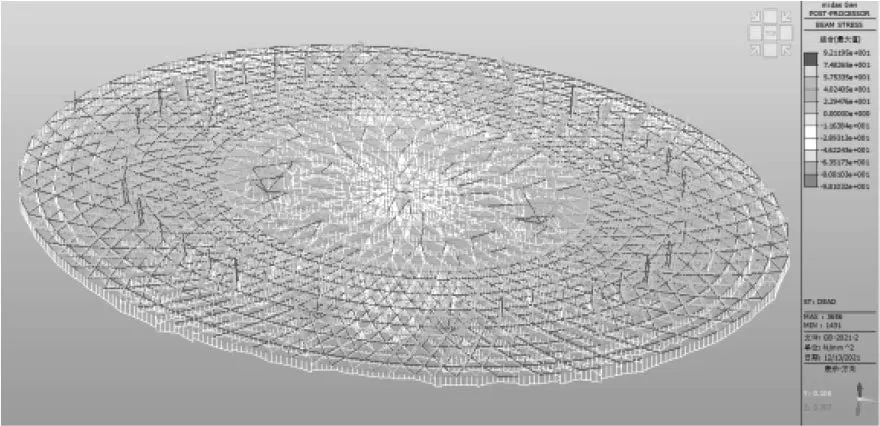

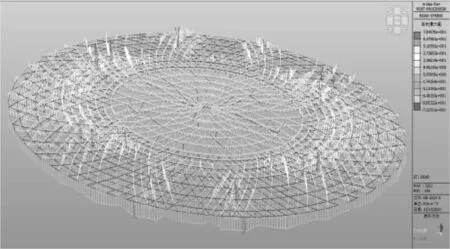

对穹顶所有杆件采用梁单元模拟,满堂脚手架支撑的位置设置铰支座,模型构件所有尺寸均按实际尺寸输入。恒荷载考虑结构自重以及屋面恒荷载,自重放大系数根据实际的用钢量取 1.3 倍放大系数,由软件自动加载。施工阶段不考虑屋面活荷载,风荷载取 10 年一遇基本风压 0.25 kN/m2,地面粗糙度按 B 类考虑,结构有限元模型如图4 所示。

图4 穹顶结构有限元模型

2.2 卸载模拟结果

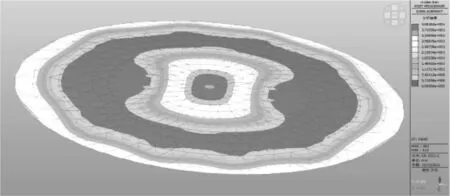

通过设置好结构单元、边界条件及荷载后,按照实际卸载情况分阶段考虑穹顶受力情况。在初始状态下,整个穹顶采用满堂脚手架支撑,计算得初始最大应力为 4 MPa,如图5 所示;结构初始最大变形为 3 mm,如图6 所示。

图5 穹顶初始状态下应力图

图6 穹顶初始状态下变形图

按照预设的两种卸载次序分别模拟计算,最终获得不同次序与各阶段的应力、变形云图。

按照方案一的卸载顺序 3 区-1 区-2 区,模拟得到的结果如下。应力发展过程由跨中向外围逐渐增大,跨中最大值为 126 MPa,如图7 所示;变形由跨中向外扩展,跨中部分逐渐达到 41 mm,悬挑端部达到 55 mm,如图8 所示。

图7 方案一穹顶应力图

图8 方案一穹顶变形图

按照方案二的卸载顺序为 1 区-3 区-2 区,模拟得到的结果为应力发展过程由悬挑根部逐渐向跨中增大,其中悬挑根部最大应力达到 89 MPa,跨中最终同样达到 126 MPa,如图9 所示;变形由悬挑端部向跨中发展,最终悬挑端部最大变形为 55 mm,如图10 所示。

图9 方案二穹顶应力图

图10 方案二穹顶变形图

通过上述模拟分析得知,采用方案一的卸载顺序,即先拆跨中区域的脚手架,再拆悬挑位置的脚手架时,结构的整体变形以及应力状态变化更加平顺。

3 大跨度穹顶卸载全过程监测

由模拟预知,该穹顶卸载过程中存在较大的内力重分布和变形,故现场需要对内力与变形进行监测,内力监测由现场贴应变片和安装应力传感器,变形由现场预固定好位移控制点进行测量。本文针对变形进行监测与分析。

3.1 卸载变形量监测方案

依据现有国家规范 JGJ 8-2016《建筑变形测量规范》、GB/T 50621-2010《钢结构现场检测技术标准》等采用高精度全站仪对该穹顶进行变形监测。

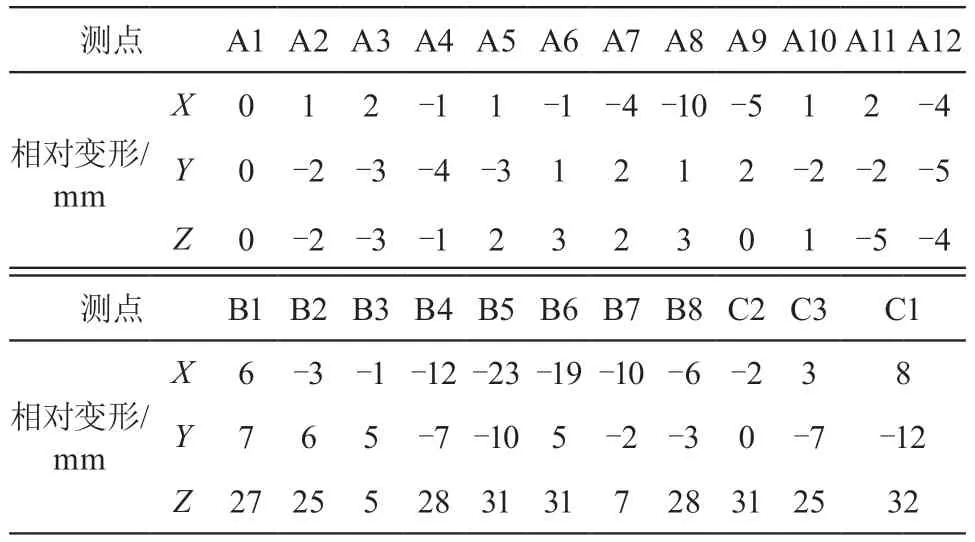

监测次数按卸载过程分两次,分别为卸载前一次和卸载完稳定后一次。考虑到结构对称性和变形特点,监测点数共设 23 个。支座 12 个测点(用 A1~A12表示),跨中 3 个测点(用 C1~C3表示),外围悬挑部分设 8 个测点(用 B1~B8表示),各测点布置如图11 所示。监测前,各测点做好明显标记,且固定牢靠。每次检测时,仪器应处于完好状况,无外界干扰(振动、强风或者温差较大)等因素影响,采取同人、同测站、同仪器等同条件下进行变形检测。

图11 穹顶变形测点布置图

3.2 卸载监测结果

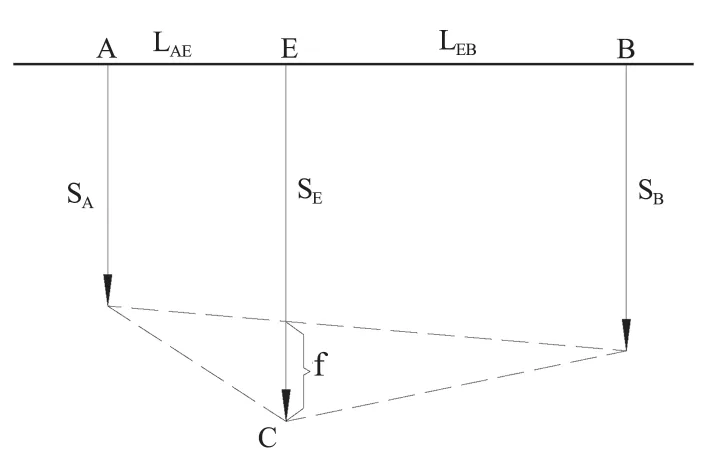

两次检测结果为便于统计分析,采取相对变形值进行处理,各测点竖向终变形值按照图12 所示计算,计算公式如式(1)所示,各测点实测相对变形结果(以 A1点为基础点)如表1 所示。

表1 各监测点变形结果表

图12 竖向变形计算简图

由表1 可知,整个穹顶水平面上变形主要集中在 X 向,并且分布在外悬挑部分,Y 向变形相对 X 向较小;整个穹顶竖向变形主要集中在穹顶中心点与外悬挑端点。

4 变形模拟结果与监测对比分析

本文模拟使用的模型与实测穹顶结构基本一致,如构件尺寸、连接节点、支座约束条件、荷载边界条件、荷载作用工况与大小等。

通过有限元模拟变形的结果与实测结果对比分析,表明实测施工卸载过程的变形值小于模拟变形值,但变化趋势与模拟的基本一致,其结果验证了该穹顶模型施工卸载次序的正确性;实测结果在水平面上存在一定程度的扭转,这与施工误差、测量误差相关,但总体监测值在规范允许范围内,是满足整个结构安全要求的。

5 结语

通过以上数值模拟与实测变形分析可知,大跨度穹顶结构的卸载必须经过专项论证、实时监测,确保整个结构卸载时不引起构件较大的损伤,不造成安全事故。根据理论分析与实践经验,本文结论如下。

1)有限元数值模拟有效论证施工全过程穹顶结构应力变化与变形的发展情况,为实际施工卸载次序提供了技术支撑,提高了工作效率,节约成本,保证了结构安全。

2)有限元的模拟结果为实际监测点的布置提供了指导作用,减少盲目的测点。

3)变形监测时,注意避免外界环境等不确定因素对检测时的影响。

4)对穹顶结构进行监测能及时发现问题,为后续穹顶的健康监测提供依据。Q