垃圾焚烧炉炉膛结构优化数值模拟研究

刘 晓,曹 卫,何志刚

(1.盐城工学院 机械工程学院,江苏 盐城 224000;2.江苏天楹环保能源成套设备有限公司,江苏 海安 226600)

垃圾焚烧炉是垃圾焚烧发电的主体部分,机械炉排式垃圾焚烧炉以其单台处理量大、运行可靠性好、燃尽度好以及故障率低等优点,成为我国及全球范围内使用最广泛的焚烧炉炉型[1]。大型机械炉排式垃圾焚烧炉运行过程中常会出现炉内温度分布情况较差、炉内湍流扰动性较弱等现象,导致炉内燃烧情况不稳定,可燃气体无法充分燃烧,易发生内壁烧灼结焦,且易产生硫、氮氧化物及二英等有害污染物,因此对焚烧炉进行相关优化及燃烧规律探究以最大程度改善炉内燃烧状况具有重要意义[2-3]。

本文以800 t/d炉排式垃圾焚烧炉为研究对象,利用计算流体力学(computational fluid dynamics,简称CFD)的方法对焚烧炉进行了数值模拟研究,探究了焚烧炉炉膛前拱、后拱及后墙板三种结构设置对焚烧炉炉内流场的影响规律,并进行了其相关结构的优化分析,以使焚烧炉内温度、速度等分布更为完善,提高焚烧炉燃烧运行稳定性,使炉内可燃气体充分燃烧,进一步提高焚烧炉运行效率,为此型焚烧炉炉膛的结构设计提供有效参考作用。

1 研究对象

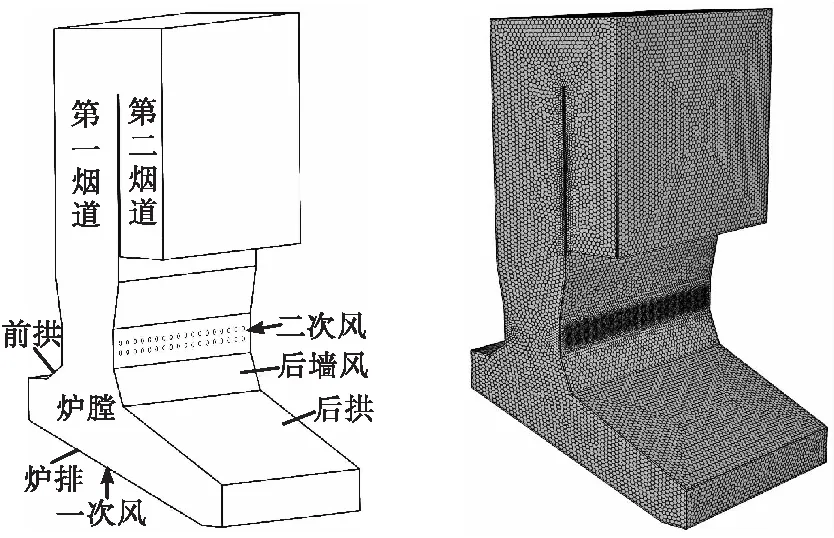

本文研究对象为某企业800 t/d机械炉排式垃圾焚烧炉,炉排分为干燥段、燃烧段和燃尽段三段,各段长度均为3.78 m,炉排总长度为11.34 m,宽度为12 m,整体倾斜角度为23°,炉排水平顺推式移动。焚烧炉一次风从炉排下方吹入,总风量约为98 000 m3/h(标准),三段风量比例为3∶5∶2,风温分别为220、180、25 ℃;二次风双排布置在烟道喉口处前后墙上,与水平面呈53°夹角倾斜向下喷入,总风量为34 000 m3/h(标准),风温为25 ℃。对焚烧炉炉体部分进行简化建模,利用有限元分析软件ANSYS中的Fluent-meshing模块对其进行六面体网格划分,对二次风口处进行了网格加密处理,通过网格无关性验证,最终选取网格数量约120万对原模型进行数值模拟。焚烧炉模型结构及其网格划分示意图如图1所示。

图1 焚烧炉模型结构及网格划分示意图

焚烧炉给料量约为33.33 t/h,燃料层初始高度为0.6~0.8 m,入炉生活垃圾低位热值达到7 200 kJ/kg,其垃圾成分工业分析及元素分析如表1所示。

2 数值计算数学模型及边界条件

在焚烧炉燃烧运行过程中,其燃烧过程主要分为床层上垃圾的固相燃烧和炉膛内部的气相燃烧两部分,燃烧过程非常复杂。床层上垃圾的固相燃烧利用FLIC软件进行模拟,固相燃烧阶段包括床层垃圾的水分蒸发、挥发分的析出、挥发分燃烧、焦炭燃烧几个过程,在此过程中主要包括垃圾燃烧中质量、动量、能量及组分输运等一系列守恒方程,垃圾固相燃烧控制方程如式(1)~式(4)所示[4-6]。

连续性方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

组分输运方程:

(4)

式中:ρsb为床层上的垃圾密度,kg/m3;vs为垃圾颗粒速度,m/s;vb为炉排移动速度,m/s;Ss为固体垃圾质量源项,kg/m3;σ、τ分别为作用在垃圾固体颗粒上的正应力、切应力,Pa;g为固体颗粒重力,N;A为颗粒间的动量交换律,N/m3;Hs为固体垃圾焓值,J/kg;λs为固相垃圾燃烧热扩散率,W/(m·K);Ts为固相垃圾温度,K;qr为固相垃圾辐射热流,W/m2;Qs?为固体垃圾热源,W/m3;Yis为固相组分质量分数;Ds为组分Yis扩散系数,m2/s;Syis为固体颗粒质量源项,kg/m3。

焚烧炉的数值模拟计算方法是先利用FLIC软件进行床层固相垃圾燃烧模拟,然后将得到的气相数据作为炉膛内气相燃烧的入口边界条件,再利用Fluent软件进行炉内气相燃烧的计算,通过两个软件之间的数据连接,实现炉内燃烧气固相耦合,最终得到较为合适的炉膛内部燃烧计算方案[7-8]。

为了减小模拟难度及提高模拟效率,将固相燃烧产生可燃气中的碳氢化合物统一为CH4,简化模拟过程中的化学反应,其主要化学反应式如式(5)~式(7)所示:

2CH4+O2→2CO+4H2

(5)

2CO+O2→2CO2

(6)

2H2+O2→2H2O

(7)

在利用Fluent进行炉内气相燃烧数值模拟过程中,炉内气相流动与燃烧反应模型采用有限速率及涡耗散模型,粘性模型选用标准k-ε湍流模型,壁面函数选用标准壁面函数,炉内辐射传热计算选用DO辐射模型,燃烧过程中采用SIMPLE算法求解压力速度耦合方程,控制方程利用二阶迎风方程进行求解,设置炉排段及二次风入口为速度入口,烟道出口设置为压力出口[9-11]。

3 模拟计算工况设计

对于此焚烧炉炉膛结构优化分析主要包括炉膛前拱、后拱及后墙板三部分结构设计,在原焚烧炉结构设计中,炉膛前拱与水平面的夹角为α=38°,后拱与水平面的夹角为β=30°,第一烟道下方喉口处与后拱连接处的后墙板与水平面的夹角为γ=72°,其炉膛前拱、后拱及后墙板相关角度与设置方式如图2所示。

在原焚烧炉燃烧运行数值模拟研究的基础上,保持一二次风等运行参数不变,在一定范围内设置不同倾角结构及其相应长度变化,进而探究各结构对炉内参数的影响规律,以进行优化分析。针对炉膛内前拱、后拱及后墙板的结构设计工况如表2所示,对于前拱优化设计了11、12、13三种工况;后拱优化在保持后拱长度不变时改变其与水平面的夹角,设计了21、22、23、24四种工况;后墙板的优化在改变其与水平面夹角的同时改变其相应长度,设计了31、32、33、34四种工况,另又设置了一种炉膛无后墙板的工况3W。

表2 炉膛结构优化计算工况设计方案

4 焚烧炉数值模拟结果及分析

4.1 炉膛前拱结构对炉内燃烧的影响

如图3所示为原焚烧炉及工况11、12、13三种前拱结构优化方案在铅锤平面上的炉膛中心截面温度分布云图,图4所示为相应工况速度分布云图。在炉膛前拱优化方案中,几种工况炉内温度分布大致相同,从速度分布云图可以看出炉膛上方烟道喉口位置处湍流扰动区域不断扩大,使可燃气体更为充分地混合燃烧;当α=90°时,工况13炉内湍流扰动区域最大,使得炉膛内炉排燃烧段上方处的燃烧区域较大,这可能是由于竖直的前拱设置对炉膛内高温火焰具有较强的辐射作用,使得大量可燃气体在炉排燃烧段上方燃烧消耗;当α=60°时,其炉内温度及速度分布与原工况焚烧炉十分相似,燃烧区域与湍流区域范围大小十分接近。

图3 不同前拱结构焚烧炉中心截面温度分布云图

图4 不同前拱结构焚烧炉中心截面速度分布云图

在焚烧炉中心截面温度分布云图上提取炉膛内从炉排燃烧段上方到第二烟道出口的烟道中间线上的烟气轨迹温度,做出此段烟气轨迹线长度上的温度分布曲线如图5所示,由于焚烧炉烟道顶部温度较低,一二烟道接口处温度高于烟道顶部温度,所以在烟气轨迹温度下降过程中出现了一小段烟气温度波动的现象。由图5可知,不同前拱设置时,炉内烟气轨迹温度曲线差别不大,当α=20°时,第一烟道内温度较低,可能是较低的前拱设置并不能为炉膛内可燃气体的燃烧提供更多的热量辐射造成的;当α=90°时,其第一烟道内的温度略微高于其他工况。

图5 不同前拱设置炉内烟气轨迹线上的温度

总体来看,不同炉膛前拱结构的焚烧炉内温度分布情况大致相同,前拱角度α的变化并没有在很大程度上改变炉内燃烧情况。α=20°时,与其他工况相比烟道内温度较低;α=90°时,湍流扰动区域较大,且温度较其他工况略高,竖直设置的前拱易发生内壁烧灼结焦等现象。因此,在满足烟气较为充分燃烧且能保持炉内燃烧稳定的情况下,前拱角度设置在α=38°~60°更为合适。

4.2 炉膛后拱结构对炉内燃烧的影响

如图6所示为工况21、22、23、24四种后拱结构优化方案在铅垂平面上的炉膛中心截面温度分布云图,图7所示为相应工况速度分布云图。从原工况及四种后拱优化工况温度与速度分布云图可以看出,随着后拱角度的不断增大,炉膛内高温燃烧区域也不断扩大,当β=20°时,后拱角度较低,大大压缩了炉膛空间,导致工况21炉内燃烧区域最小,且由于较小的炉膛空间,使二次风湍流作用增强,在炉膛及烟道喉口处形成了较大湍流区域;当β=40°时,较大的后拱角度增大了炉膛空间,使得工况24燃烧区域较之前工况有了明显扩大,高温燃烧火焰长度较长,炉膛及烟道内温度较高,炉内湍流区域较原工况及其他工况有了明显扩大;当β=25°及30°时,工况22与工况23模拟结果较为相似,其中工况23炉内温度分布略高,工况22与原焚烧炉模拟结果最为接近。

图7 不同后拱结构焚烧炉中心截面速度分布云图

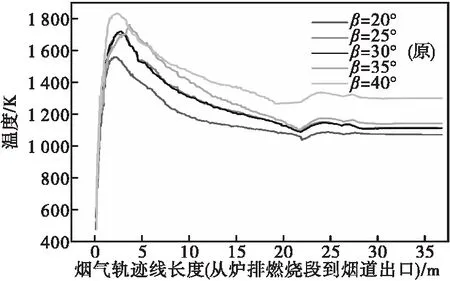

根据焚烧炉数值模拟结果,做出炉内相应烟气轨迹温度曲线如图8所示。由烟气轨迹温度曲线可以看出,当β=20°时,炉内总温度与其他工况相比较低,最高燃烧温度也较低;当β=35°时,炉内最高温度及烟道温度分布均较高,到第二烟道内温度大大降低,仅略微高于原工况及工况22温度;β=40°时,温度分布最高,最高温度超过1 800 K,烟道内温度均较其他工况高出许多;当β=25°时,其烟气轨迹曲线与原工况最为接近,烟气轨迹温度曲线几乎重合。

图8 不同后拱设置炉内烟气轨迹线上的温度

总体来看,炉膛后拱结构相较于前拱对焚烧炉炉内燃烧情况影响更为明显,较小的后拱角度改变即可对炉内流场产生较大影响。由模拟结果分析可知,后拱角度设置为β=25°~30°更为合适,此范围内的炉膛后拱设置既可以保持炉内温度及速度等燃烧参数的相对稳定,又可以在炉内可燃气体充分燃烧的情况下避免炉膛内壁因较大的湍流强度或较高的温度导致其发生腐蚀及烧灼结焦等现象。

4.3 炉膛后墙板结构对炉内燃烧的影响

如图9所示为工况31、32、33、34四种后墙板结构优化方案及无后墙板设置的工况3W在铅垂平面上的炉膛中心截面温度分布云图,图10所示为相应工况速度分布云图。从原工况及四种后墙板结构优化工况温度与速度分布云图可以看出,当γ=45°及无后墙板设置时,工况31及工况3W炉膛内部空间较大,高温燃烧区域也相应较大,工况3W燃烧最高温度达到将近1 800 K,且两工况在炉膛喉口处的湍流区域与原工况相比也较大;当γ=60°时,工况32炉内温度及速度分布与原工况最为接近,炉内空间分布相差不大,湍流强度及区域也较为相似;当γ=90°时,工况33炉膛空间进一步缩小,竖直设置的后墙板结构也在一定程度上通过辐射及一定的反射作用增大了湍流区域的面积;当γ=105°时,此时后墙板在炉膛内形成了折焰角结构,对炉内燃烧流场有较强的导流作用,可以看出,工况34的高温燃烧区域在折焰角的压制下相比之前工况较小,最高燃烧温度相比其他工况较低,但由于折焰角向炉膛内部的凸形设置,使得其对二次风的反射及辐射作用较强,使此工况炉内湍流区域明显增大。

图9 不同后墙板结构焚烧炉中心截面温度分布云图

图10 不同后墙板结构焚烧炉中心截面速度分布云图

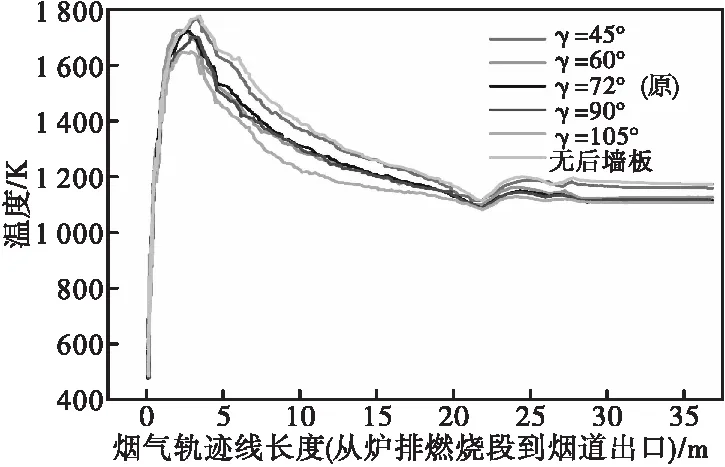

根据焚烧炉数值模拟结果,做出炉内相应烟气轨迹温度曲线如图11所示。由曲线图可知,当γ=45°及无墙板设置时,由于炉内高温燃烧区域较大使得炉内温度整体较高;当γ=105°有炉膛折焰角设置时,由于折焰角向内凸的压制作用使燃烧区域较其他工况缩小,导致炉内温度相比其他工况较低;当γ=60°、90°时,其曲线与原工况较为相似,其中γ=60°时,其温度曲线上的最高温度值及变化趋势与原工况最为相似,炉内燃烧温度较为稳定。

图11 不同后墙板设置炉内烟气轨迹线上的温度

总体来看,后墙板的结构设置也对炉膛空间有较大的影响,同时对炉内燃烧烟气流场具有一定的导流作用,其中折焰角的设置对烟气流动的影响更为明显[12]。通过对后墙板的结构优化可知,当后墙板角度设置在γ=60°~72°时,温度曲线变化较小,拟合度较高,炉内温度及速度等分布云图也未有较大差别,炉内燃烧情况较为稳定,焚烧炉燃烧运行情况相比其他工况角度设置时较好。

5 结 论

利用CFD的方法对800 t/d焚烧炉处理7 200 kJ/kg热值垃圾时的不同炉膛设计工况进行了数值模拟研究,探究了炉膛前拱、后拱及后墙板结构设置对焚烧炉内燃烧运行的影响规律,并进行了优化分析,得出以下相关结论。

(1)炉膛前拱结构对焚烧炉内燃烧运行情况的影响较小,其内壁对前拱处温度存在较小的辐射作用,对炉内燃烧有一定程度上的微弱影响,当设置前拱角度为38°~60°时,炉内燃烧较为稳定。

(2)炉膛后拱结构的变化在很大程度上决定了炉膛空间大小,后拱的设置对炉内流场具有较强的导流及辐射作用,对焚烧炉燃烧运行情况影响较大,为了维持炉内燃烧稳定,且避免炉膛内壁发生腐蚀及烧灼结焦等现象,后拱角度最好设置在25°~30°。

(3)炉膛后墙板结构的设置也能够在一定程度上确定炉膛空间的大小且也具有较大的导流和辐射作用,对焚烧炉内燃烧运行情况也具有一定的影响,当后墙板角度设置在60°~72°时,焚烧炉炉内燃烧情况较为稳定。