损伤位置对发动机叶片振动疲劳的影响研究

杨 硕,赵 娜,马 梁,张桂昌,张晓鹏,杜天玮

(1.天津科技大学 机械工程学院, 天津 300222; 2.天津市轻工与食品工程机械装备集成设计与在线监控重点试验室, 天津 300222; 3.中国民航大学 天津市民用航空器适航与维修重点实验室, 天津 300300)

0 引言

飞机在运行过程中常常发生由于碎石、砂砾、金属等硬物伴随着空气被吸入到发动机中,导致叶片受到损坏,称为外物损伤[1](foreign object damage,FOD)的情况,使压气机叶片产生缺口、凹坑、撕裂等特征[2-4],影响叶片的疲劳极限。因此,研究工作者不断探索各种FOD缺口特征与疲劳极限下降程度之间的关系,为叶片抗FOD设计以及定期维护提供科学依据[5-7]。

由FOD引起的叶片失效是影响航空发动机安全性、可靠性的一个重要因素,因此,开展FOD相关研究十分必要。由于将真实的FOD事件还原是非常困难的,而且造成的经济损失会很高,因此,大多数学者都在实验室中进行关于FOD的研究。Mall等[8]通过试验研究了不同尺度的FOD对Ti-6Al-4V疲劳极限的影响,Nowell等[9]通过试验分析了冲击角度、前缘半径等参数对外物损伤的影响,指出外物损伤后的残余应力会影响寿命预测结果。Ruschau等[10]分析了外物损伤冲击角度对疲劳极限的影响,发现0°冲击时疲劳极限降低不大;斜冲击时力对疲劳极限有较大影响。赵振华等[11-12]通过空气炮装置研究了外物损伤对TC4钛合金、不锈钢等材料疲劳强度的影响。胡绪腾等[13-14]研究了不同冲击角度的外物损伤对TC4钛合金疲劳极限的影响。Witek等[15-16]进行了V型缺口叶片振动疲劳试验,观测了裂纹形状、扩展路径等宏微观疲劳特征,并得到了缺口叶片疲劳寿命曲线。Zhu等[17]研究了TC4钛合金外物损伤弹坑引起的小疲劳裂纹萌生和扩展行为。Ren等[18]、聂祥樊等[19]、Lin等[20]研究了激光冲击强化后的外物损伤试样高周疲劳性能,结果表明激光强化可以提高疲劳极限。

由上述可知,国内外学者针对外物损伤各种参数、表面处理等因素对疲劳极限的影响已取得了大量研究成果,但是现有研究大多采用圆柱形硬物,且疲劳研究以拉压加载为主,对于棱柱形外物对叶片振动疲劳极限的影响研究并不多见。本文中选用与压气机叶片相同材质的TC4作为模拟叶片研究材料,通过试件的外物损伤试验、振动疲劳试验,分析棱柱形锥头冲击不同位置造成的外物损伤对试件振动疲劳极限的影响。

1 试验方案

1.1 叶片模拟试件

叶片模拟试件材料为航空压气机叶片常用材料TC4钛合金,其力学性能参数如表1所示[21]。

表1 TC4钛合金主要力学性能参数

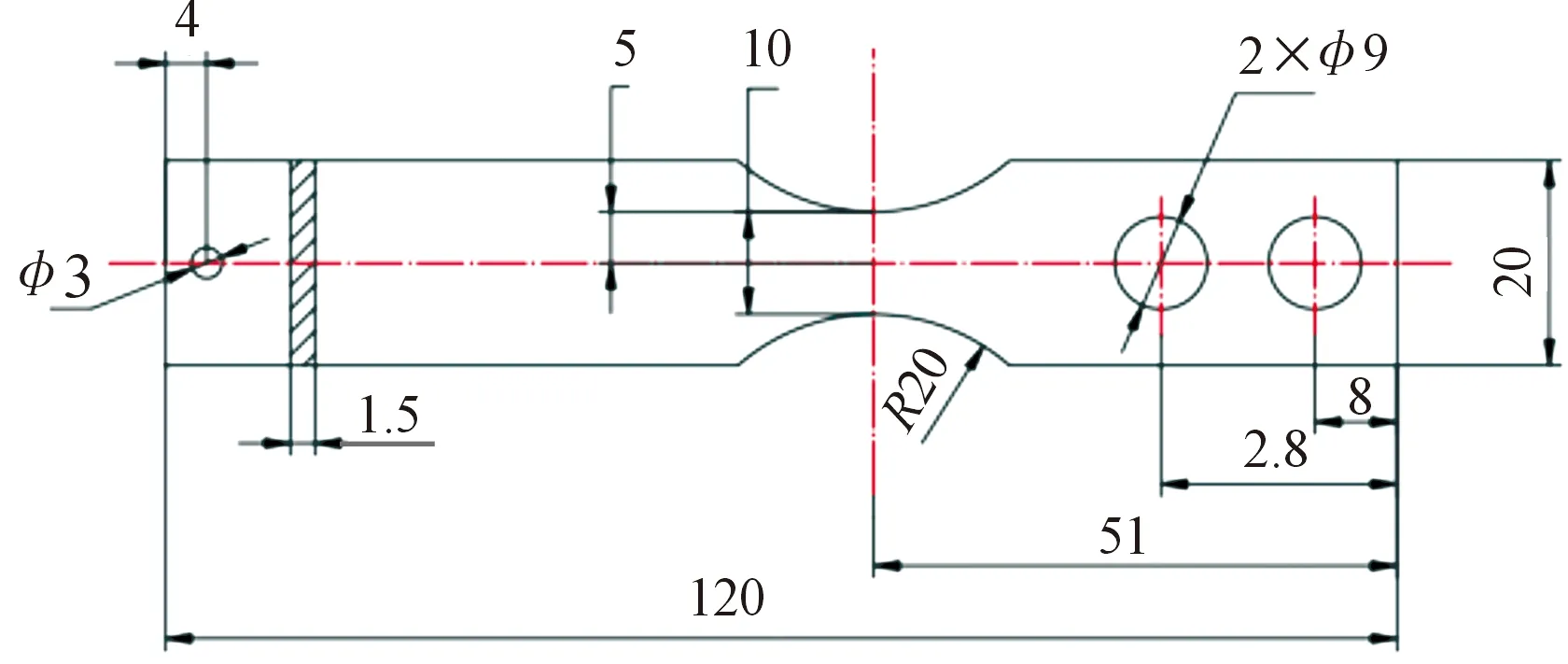

叶片模拟试件加工工艺参照航空工业部标准[22],结构如图1所示。切割时采用水刀以减少试件加工过程中残余应力的引入,并用砂纸反复打磨试件缩颈处两侧,加工完成后的试件如图2所示。

图1 TC4钛合金试件结构图Fig.1 Microstructure of TC4 titanium alloy

图2 TC4钛合金试件实物Fig.2 TC4 titanium alloy specimen

1.2 外物损伤(FOD)试验

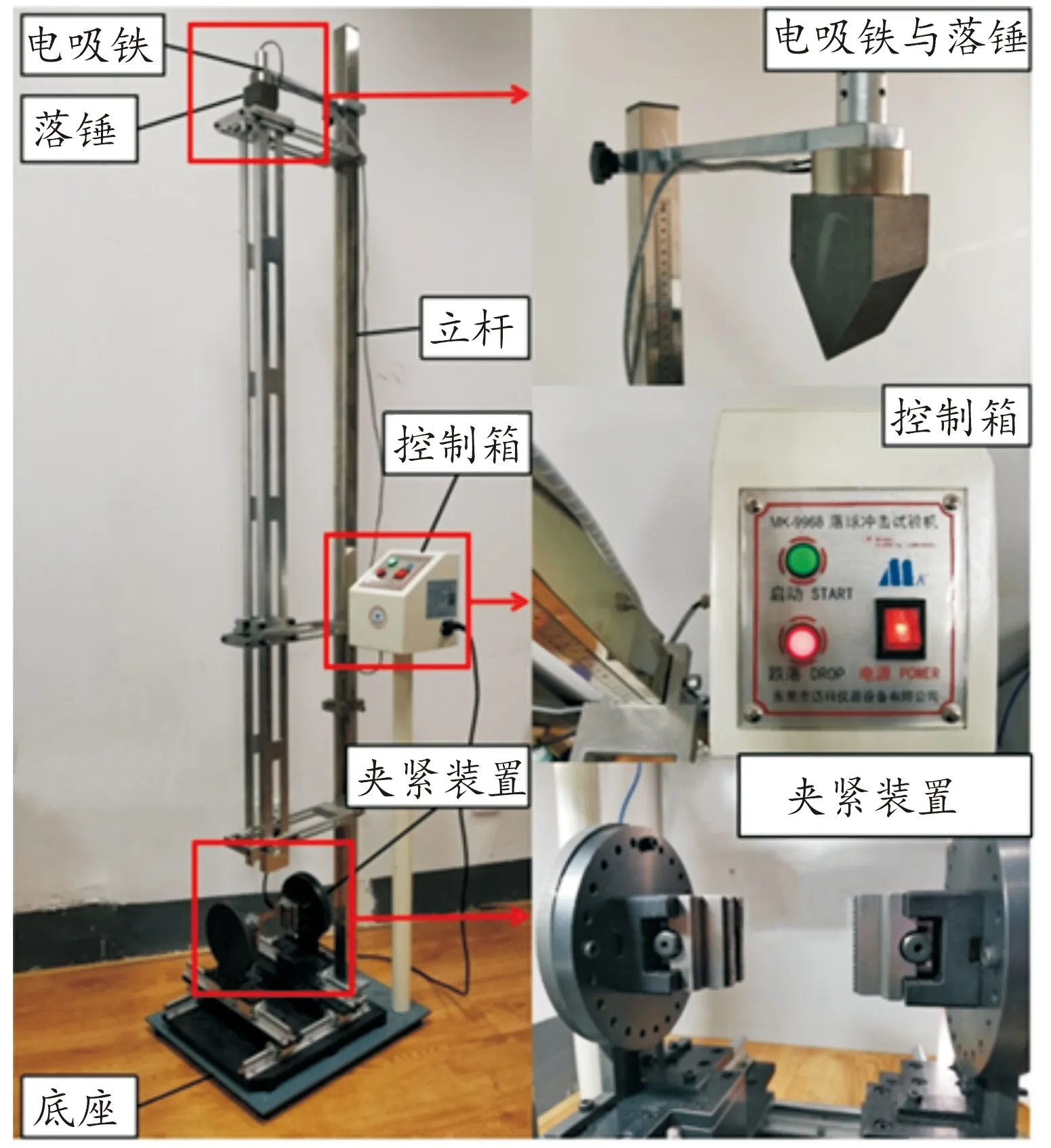

叶片FOD试验模拟方法包括机械加工缺口法、低速冲击方法、准静态挤压法、高速弹道冲击法等。其中低速冲击法中的落锤冲击法具有冲击能量便于计算,试验方便、锤头可重复利用的优点,即试验成本较低、试验场景便于实现且试验效率较高。除此之外,该试验方法可以将残余应力场和材料丢失等其他现象全部体现出来。综合试验所需的准确性与便捷性进行评估,本文中采取落锤法进行试验,试验装置如图3所示。

该装置的试验原理:将吸入发动机的石子等硬物由于自身的速度具有的能量转换为落锤下落高度产生的能量[23],模拟FOD的过程。为更好地研究不同冲击位置对试件疲劳极限的影响,在试验中我们控制其他变量包括落锤的高度和角度相同,将本试验分为边缘冲击和面心冲击等2种情况。冲击高度为0.39 m,冲击角度为垂直冲击,由此得到试验方案如表2所示。2类试验预设叶片冲击位置如图4所示。

图3 落锤试验机及其组成Fig.3 Drop hammer testing machine and its composition

表2 FOD冲击试验方案Table 2 Edge impact test scheme

图4 2类冲击损伤位置示意图Fig.4 Schematic diagram of two types of impact damage locations

边缘冲击所用锤头如图5(a)所示,锤头前端为“V”形,在进行落锤试验时,使其“V”型棱边向下,与试件撞击时能量汇集于此并将全部释放至试件上,此时造成的缺口损伤程度最大。在进行面心冲击时该锤头对试件造成的缺口并不明显,且缺口形状并不符合实际情况,故设计前端为锥形的锤头来完成面心冲击试验,如图5(b)所示,在冲击试验时使其锥形的前端向下,此时造成的凹坑损伤程度最大。2种锤头的质量基本一致,均为1 kg左右,冲击产生的动能相同。

图5 锤头形状Fig.5 Hammer head shape

1.3 高周疲劳(HCF)试验

为分析不同冲击位置产生FOD对其疲劳极限的影响规律,采用经过边缘和面心2种不同冲击位置后得到的FOD试件作为本试验的试件进行振动疲劳试验。试验在室温、大气环境下进行,同时加入一组无外物损伤的光滑试件作为对照组。

振动疲劳试验测试及数据采集系统如图6所示,包括:振动台、数据采集器、功率放大器、2个加速度传感器(分别放置于振动台表面和试件尖端)。

图6 振动疲劳试验系统Fig.6 Vibration fatigue test system

振动疲劳试验采用逐步加载试验法[24](step-loading test method),即步进法,试验原理如图7所示。

图7 步进法原理示意图Fig.7 Schematic diagram of the principle of the step-by-step method

步进法的基本试验步骤如下[25]:

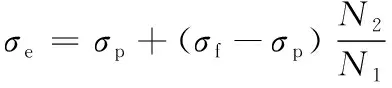

指定试验的应力比R及循环次数(疲劳寿命)N1,以相关资料为依据,预估试件的疲劳极限为σ0。将试件发生疲劳破坏时的载荷记为σf,发生破坏前一次N1个循环的载荷记为σp,此时,试件的疲劳极限σe可用式(1)进行计算得到。

(1)

振动疲劳试验均采用恒幅加载试验,模拟叶片的一阶弯曲振动,试验应力比为R=-1。根据TC4钛合金的特性[6],取循环次数N1=106次。

具体试验内容如下:进行振动疲劳试验时,如图6所示,试验设备与计算机相配合,试件固定于振动台上,形成悬臂梁结构,试件在振动台的带动下实现上下往复运动。使用振动台扫频功能,当其振动的频率接近试件的一阶固有频率时,试件会产生一阶弯曲共振,当试件的振幅达到最大时,说明此时的振动频率与试件固有频率相吻合,以此方法来确定该试件的固有频率。

得到试件的固有频率后,通过计算机调节加速的g值改变试件的尖端振幅,使其最大应力处(即试件缩颈处)的应力值达到初始试验载荷σ1,在此应力值下(即在此加速度g值下)振动106次,而后采用步进法继续试验,直到试件共振频率下降超过1%时,系统判定试件发生疲劳破坏。对照不同系列的试件发生疲劳破坏后的形貌特征研究不同冲击位置对产生FOD后的试件疲劳极限的影响。

2 试验结果与分析

2.1 冲击位置对缺口的影响

不同冲击位置导致的叶片试件缺口形貌如图8、图9所示。由图8可以看出,边缘冲击造成的缺口截面呈半圆形,缺口表面比较光滑,在试件厚度方向上有材料堆积和塑性变形的痕迹。由图9可以看出,面心冲击造成的缺口截面近似为锥形,缺口周围有材料堆积,材料表面产生塑性变形。

图8 B-x系列试件缺口示意图Fig.8 Schematic diagram of the B-x series specimen notch

图9 M-x系列试件缺口示意图Fig.9 Schematic diagram of the M-x series specimen notch

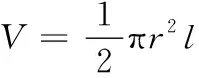

因边缘冲击和面心冲击所造成的缺口形貌不同,故无法只通过对比缺口的深度和宽度来比较其缺口的大小和损伤程度。因此量化冲击损伤缺口的几何特征,根据2种冲击缺口截面的形状可以判断,边缘冲击造成的缺口形状近似于半圆柱,面心冲击造成的缺口形状近似于四棱锥,分别测量2种冲击缺口的深度和宽度,并对体积进行计算。

边缘冲击体积计算公式为

(2)

式(2)中:r为缺口深度;l为试件的厚度。

面心冲击体积计算公式为

(3)

式(3)中:w为缺口的宽度;h为缺口的深度。

实验结果如表3所示。可以看出,同一冲击高度下,冲击面心时损伤缺口的深度、宽度和体积都要大于冲击边缘所造成的缺口,平均体积大46.7%。这种情况是由于2种锤头形状不同导致的,由于面心冲击所用锤头的尖端比边缘冲击所用锤头的“V”型棱边与试件的接触面积更小,因此对试件造成的破坏更强。证明了在实际情况中发动机吸入不同形状的异物后,对叶片缺口形貌的影响也不同。

2.2 冲击位置对疲劳极限的影响

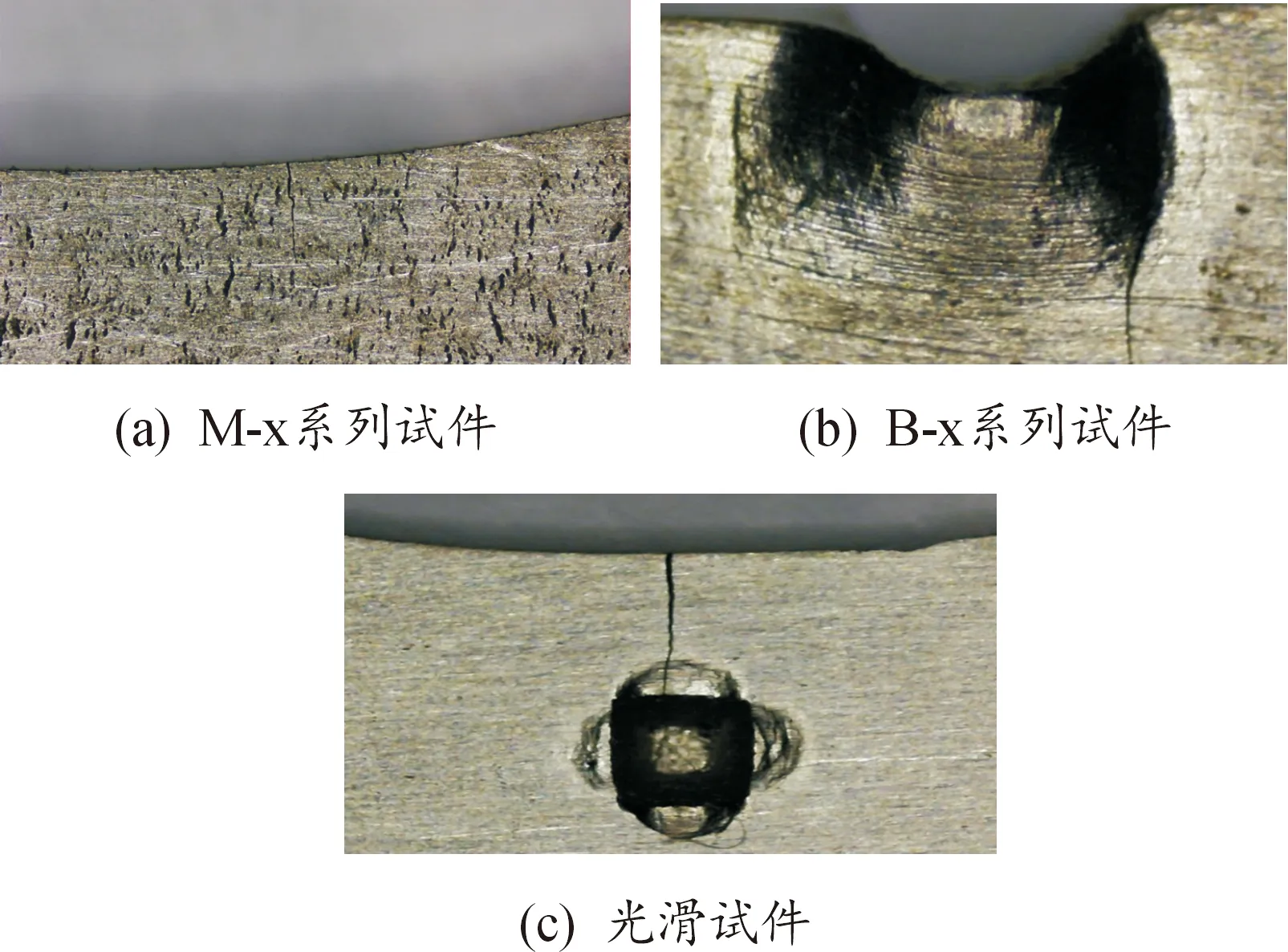

同系列的试件发生疲劳破坏后的形貌特征相似,图10为不同系列部分试件的照片。由图10可以看出,光滑试件疲劳裂纹的产生出现在试件缩颈处,而其他试件,疲劳裂纹的产生均出现在缺口处,说明外物损伤对叶片的疲劳极限有很大的影响。

表3 边缘冲击和面心冲击参数

图10 发生疲劳破坏的叶片试件Fig.10 Blade specimen with fatigue failure

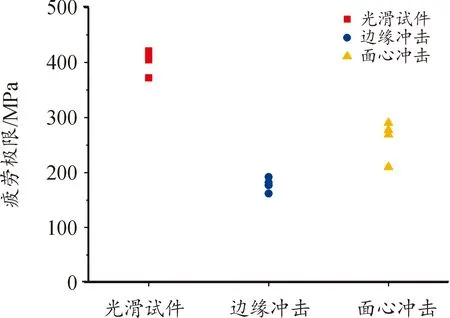

统计光滑试件和由于冲击位置不同造成的缺口特征不同试件的疲劳极限并记录,如表4、图11所示。如从落锤的冲击位置来看,B-x系列试件的疲劳极限相较光滑试件下降了55.8%,M-x系列试件的疲劳极限相较光滑试件下降了35.1%,可以说明,冲击边缘对试件疲劳极限造成的影响要远大于冲击面心对试件疲劳极限的影响,即航空发动机吸收异物并造成压气机叶片边缘损伤的危害要远大于面心损伤的危害。

表4 冲击位置对疲劳极限的影响

续表(表4)

图11 冲击位置对疲劳极限的影响Fig.11 Effect of impact position on fatigue limit

3 结论

针对航空发动机压气机叶片的FOD问题,利用TC4钛合金叶片模拟试件,进行了外物损伤试验和振动疲劳试验,并对其疲劳极限进行了分析。主要的工作与结论如下:

1) 采用落锤试验机进行了边缘冲击和面心冲击对照试验。对冲击造成的试件缺口的几何尺寸和形状进行观测,发现由于锤头形状不同,使得面心冲击与边缘冲击相比,在缺口深度、缺口宽度、缺口体积上都更大,缺口平均体积大46.7%。

2) 采用步进法对光滑试件及外物损伤试件分别进行振动疲劳试验,光滑试件疲劳裂纹的产生出现在试件缩颈处,而外物损伤试件疲劳裂纹均出现在缺口处。

3) 与缺口尺寸相反,边缘冲击与面心冲击相比,使疲劳极限下降更为明显,边缘冲击的疲劳极限较光滑试件下降55.8%,面心冲击的疲劳极限较光滑试件下降35.1%,边缘冲击比面心冲击对叶片造成的损害更加严重。