压辊悬臂机床设计与研究

吴 哲, 张中弛, 杨春梅, 任长清, 丁禹程

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)

欧式木窗型材作为一种纯木质顺纹集成材,因其出色的抗压抗折特性而深受市场欢迎[1],最早面世于20世纪70年代,由瑞典科学院的研究员开发并制作。这种制作方法在面世后不久被欧美诸多国家广泛应用。我国从1996年开始制作欧式木窗,但这时的设备都是采用国外进口设备,一直到1999年才在欧式木窗生产方面具备工业化生产的基本条件[2]。李伟光等[3]研究了三种典型木门门扇自动化柔性生产线的设计方案,这些方案都简略地描绘出生产线的加工过程以及加工设备布置,并进行了加工效率以及成本的分析。赵晏林[4]研究了多品种小批量环境下的家具混流生产线平衡分析与改善;钱文婷[5]等研究了家具自动仓储系统,对每个单元站都进行了详尽的分析,目前国内对木制门窗加工的生产是以多机器部件相互协调的模式进行的。倘若在木制门窗产业线方面实现机械智能化生产,那么这将会高效实现劳动力自由化,合理地规避单一性产品的重复劳动并对环境保护等多方面起到促进作用。

经过对木窗生产企业的调研,笔者了解到截至目前我国窗型加工环节多处于半自动化阶段,在对木窗的窗框成型过程中仍需要工人把扶窗框,借助机床的四个刀位和五金胶条安装槽口,再对木窗进行铣型加工,这样的过程不仅耗费人力,提高生产成本,而且对工人本身技术也具有一定要求,稍有不慎可能就会造成木制门窗边框出现尺寸误差,影响木窗产品质量。

为了能够解决这一问题设计了一种自动窗型加工设备(如图1所示),在原有木窗加工中心的基础上使用滑台升降装置控制压辊架的高度,并采用辊台架与压辊架相配合的方式保证木窗在加工过程中的稳定性。为了保障木窗加工中心不会出现故障,工人需要定期对机床进行检修,因此需要在压辊支柱上焊接横梁,并在横梁侧安装导轨以保证机床的舱门能够被打开。

图1 压辊悬臂机床

1 压辊悬臂机床主要结构

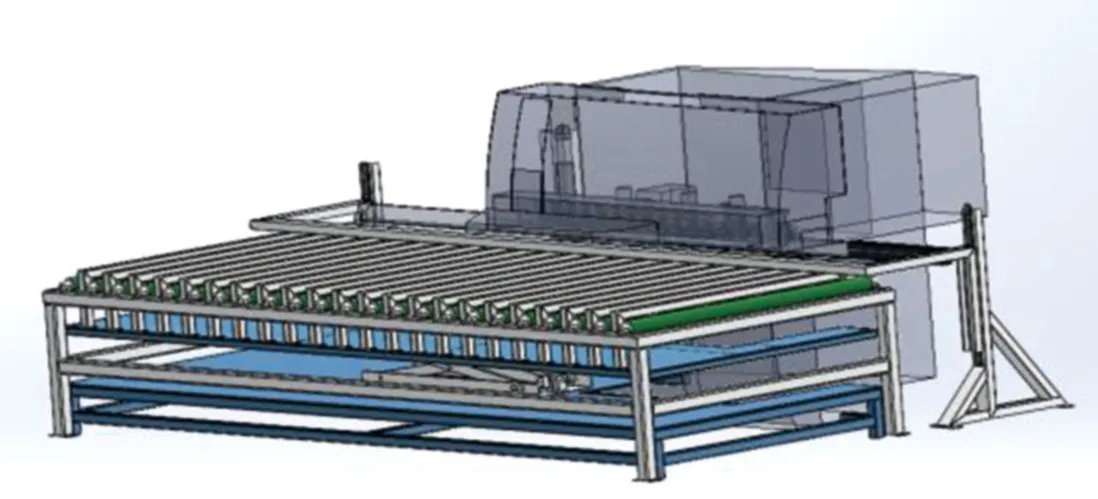

首先在多个方案中筛选出性价比最高且具备可行性的方案,再利用三维建模软件绘制出该方案中的压辊悬臂机床模型,这一方案中压辊悬臂机床主要由压辊升降台、升降支撑架、机床和辊台总装四个部分构成。

压辊升降台(如图2所示)由压辊、压辊架、压辊支架、压辊支柱、压辊总支架、滑台升降装置、伺服电机组成。因需要加工的木窗尺寸从500 mm到20 000 mm不等,所以为了保障木窗在木窗加工中心工作过程中不被刮飞,需要让压辊辊子满足在加工不同尺寸木窗时都能够将木窗压紧。可以通过多个小段压辊成功完成,这种设计尽可能地保障了不同尺寸木窗的均匀受力,不会出现翘边的现象。当木窗被放在辊台上后,电机通过丝杠作用带动滑台升降装置升高,直到最终木窗被加紧。

图2 压辊升降台示意图

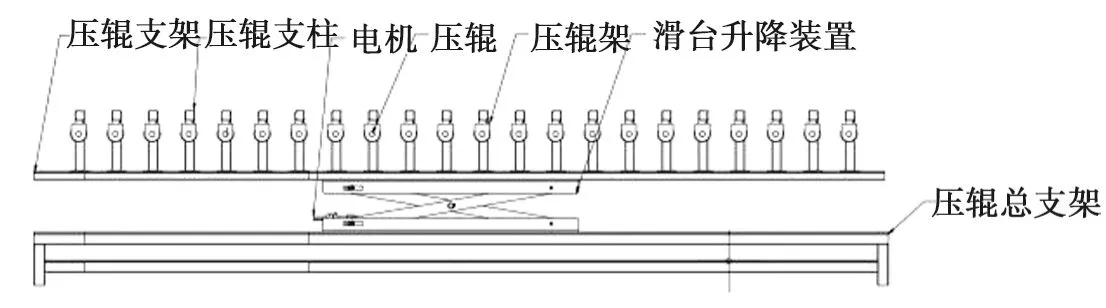

升降支撑架(如图3所示)由横梁、导轨滑块和底座三个部分构成,该结构主要用于解决压辊与辊台夹持过程中面临的悬臂梁弯曲问题。将横梁与悬臂梁压辊支柱焊接在一起,使横梁能承担一部分压辊的重量。相较于木窗上下压紧都使用多排单辊,升降支撑架也可以令压辊悬臂装置满足不妨碍机床门开合的基本条件。当机床需要定期检查时,只需要将升降支撑架高度下降就可以得到机床门打开的空间。当压辊悬臂装置达到规定位置时,将滑块锁死在导轨上可以有效辅助压辊支柱分担压辊架和压辊的重量。

图3 升降支撑架示意图

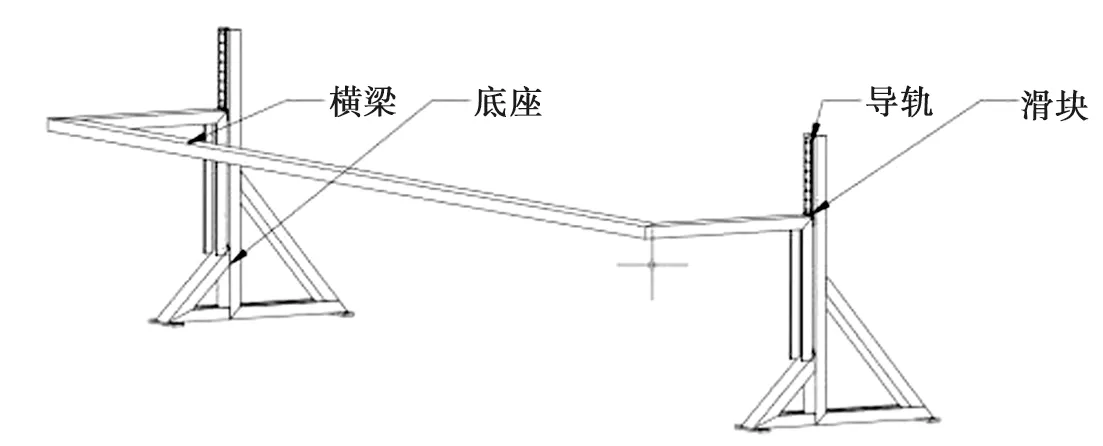

辊台总装(如图4所示)由多个单辊和架子构成。此结构用于支撑需要加工的木窗,并用于稳定整个装置。

2 横梁受力分析

2.1 压辊架受力分析

为了分析横梁具体受力情况,首先要计算出每根压辊支柱所承受的重量,单组压辊支柱和压辊如图5所示。通过Solidworks建立单组压辊支柱以及上面四个压辊的模型(如图6所示),在设定好材料后根据Solidworks中评估下的质量属性可以清楚单组压辊和压辊架的重量和为2.265 kg。材料为Gb/6728-1986的方型空心型钢压辊支架重量为0.597 kg,根据模型也可以看出每个压辊架之间距离为380 mm。为了将压辊支柱重量计算在其中,需要标记出其质心位置。将质心位置[6]通过Matlab计算出来:

图5 单组压辊支柱和压辊

图6 压辊模型

计算出质心位置坐标为X=615,Y=275,Z=0。

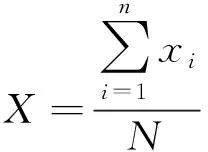

为计算横梁单个焊点承受的力需要对压辊支柱进行受力分析,如图7所示。

图7 压辊支柱受力分析

(1)

式(1)中:f为单组压辊和压辊架重量;L为焊点受力力臂;G为压辊支柱重量;F1为焊点受力。计算得出F1为47.896 5 N。

2.2 横梁受力情况

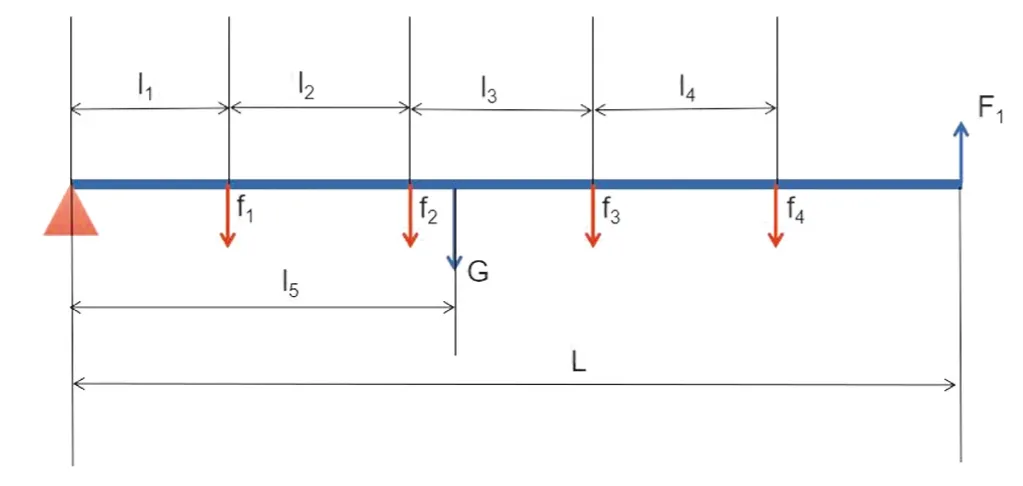

根据Solidworks构建出的横梁模型可以看出横梁与压辊升降台之间有22个焊点,即有22组压辊和压辊支柱,每组压辊支架之间的距离为200 mm,末端焊点与边界的距离为325 mm。

3 横梁结构静力学分析

3.1 C槽横梁静力学分析

将使用Solidworks绘制的横梁模型通过工具导入到Ansys 2022 R1 的Workbench中进行静力学分析,整体材料设定为Q235-A,泊松比设为0.288,弹性模量2.12E+11Pa,质量密度为7 860 kg/m3。

使用定值网格划分的形式,按照网格大小为20 mm的网格对横梁进行网格划分,采用对横梁上22个焊点进行力的赋予,并对横梁侧面施加约束(如图8所示),在有限元分析完成后,对总变形和等效应力进行最后的求解[7],求解结果如图9、图10所示。

图8 横梁约束与载荷

图9 C槽变形云图

图10 C槽应力云图

根据计算结果分析可以看出在横梁结构中,横梁应力主要集中在水平方向的三条杆上,而最大变形量出现在焊接杆的中间位置,最大变形量Wmax为2.616 6 mm,最大应力值为17.349 MPa。由上述结果分析可以知道在横梁与压辊架接触面存在较大的变形,最大变形量大于许用变形量的2 mm,这在压辊悬臂加床长期使用过程中可能产生裂纹甚至断裂现象。同时横梁两端也存在较大应力,长期使用可能会使水平C槽和竖直C槽焊接部位断裂。

3.2 方形管静力学分析

为了降低横梁在使用过程中面临的过大变形,笔者将横梁结构从100×10的C槽更换为80×80×5的方型管并重新进行Ansys分析,变形云图和应力云图见图11、图12。

图11 方型管变形云图

改变结构后,横梁变形量显著降低,由原本的2.616 6 mm变成了0.470 3 mm,降低了82%,最大应力也从原来的17.349 MPa下降到了17.041 Mpa,降低了2%,完美满足材料要求。

4 横梁的模态分析

为了验证横梁结构在机床进行铣型加工过程中能否满足性能要求,需要对横梁进行动态特性的研究。通过对结构进行模态分析,验证其是否会与机床之间发生共振,以避免可能出现的事故。

4.1 模态分析理论基础

每个设计都有自己的频率,这是一种不依赖于外部负载的固有属性,运动方程表达式如下:

(2)

同时横梁结构本身的自振频率也是结构自身的一种固有属性,在不考虑外界激振力的的前提下,有阻尼和无阻尼的发生条件如下:

(3)

式(3)中,ξ为阻尼比

当发生谐振动时运动方程为:

([K]-ωi2[M]){Φi}=0

(4)

由式(4)可知,对于任何结构的模态分析,其固有圆周频率ωi和振型Φ均可以被求出。

4.2 模态分析

在真实振动中低阶模态振动占据主导地位,高阶模态在振动过程中转瞬即逝,因此暂不考虑[8-9]。通过剖析模态分析的运行原理可以知道所要测试结构的振动特性只与其本身的刚度和质量有关,并不受外界载荷影响,因此在进行模态分析时不需要施加载荷与约束条件,直接接续静力学分析的结构继续进行方形管横梁前六阶模态分析[10],振型云图如图13所示,前六阶模态频率与振型特性如表1所示。

表1 前六阶模态频率与振型特性

图13 横梁1-6阶振型云图

根据表1的描述可以清楚,横梁的主要振动形式是扭转和弯曲,在前六个阶段的振动频率中,振动频率从11.667 Hz一直蔓延到57.512 Hz。这与无阻尼振动的随机特性相符合。如果从整体角度观察,随着横梁振动固有频率的增加,其结构本身形变量也在增加,而就因振动产生的形变而言,其形态变化主要发生在横梁的水平接触段,其水平两侧与竖直部分所受影响不大,在机床工作过程中应尽量避免频率处于30.43~42.905Hz。

5 结论

(1)根据压辊悬臂机床实际需求,设计横梁结构辅助压辊升降台承担压辊重量,随后使用ANSYS Workbench中的静力学结构分析,并对横梁结构进行优化。对横梁进行优化后,其应力大小和分布以及变形情况得到显著改善。最大应力值从17.349 MPa降低到17.041 MPa,下降幅度2%。此外,最大变形量2.616 6 mm显著减小至0.470 3 mm,下降幅度为82%。

(2)对横梁结构进行模态分析时发现,当振动频率达到第五阶振型频率42.905 Hz时,其最大变形量达到7.174 7 mm,前六阶固有频率范围从11.667~57.514 Hz,且较危险频率发生在30.43~42.905 Hz,应避免机床电机在实际工作过程中达到这一频率,并为此修改电机功率。

通过本次对压辊悬臂机床横梁的优化设计,成功提高了横梁的承重能力并对横梁本身进行支撑,并找出其在工作中比较稳定的频率区间,提高了机床的稳定性以及耐久性。