单甘酯稳定的花生酱涂抹性的改善

叶建芬,仝艳军,郑秀帅,杨瑞金,

(1.宁波大学食品与药学学院,浙江宁波 315000;2.江南大学食品学院,江苏无锡 214122;3.山东莺歌食品有限公司,山东枣庄 277000)

花生酱是一种重要的调味酱,根据花生酱行业调研报告,2021 年全球市场规模达445.59 亿元。其中,我国花生酱产量高达255 万吨[1]。花生酱是以花生仁为原料,经烘烤、脱红衣、研磨等工艺制成的调味涂抹性食品,浅黄色至褐黄色,具有浓郁的熟花生香味,外观为浓稠状分散体。脂肪、蛋白质和水分含量约为50%~52%、23%~28%、小于1%[2]。在储藏过程中,花生酱中的游离油与蛋白分离,导致花生酱质地变得坚硬,游离油氧化酸败,感官品质和保质期显著降低。花生酱储藏稳定性关键在于连续相中花生小颗粒、游离油能否抵抗聚结均匀分散在油相中[3]。目前主要使用稳定剂来乳化游离油,同时提高体系黏度限制小颗粒和游离油流动。稳定剂主要包括单甘酯、氢化植物油、蔗糖酯[4]、磷脂、小麦纤维[5]以及改性纤维素,并且复配型稳定剂比单一稳定剂具有更好乳化和稳定作用[6]。植物油添加可以改善单甘酯等塑性脂肪稳定的花生酱的理化性质[7]。目前,在花生酱企业实际投产中,主要采用复配型单甘酯和氢化植物油[8-9]。例如,荷美尔食品公司的四季宝花生酱、山东莺歌食品有限公司的莺歌花生酱。但不同类型稳定剂对花生酱物理特性具有重要影响,尤其是涂抹性[10]。根据消费者市场调研,由氢化植物油稳定的四季宝花生酱在涂抹性上优于由单甘酯稳定的莺歌花生酱。因此,针对于单甘酯稳定的莺歌花生酱,改善其在使用中涂抹性是十分必要的。

涂抹性是花生酱食用品质的一个重要的评价指标。但花生酱涂抹性的评估目前主要依赖于感官评价,缺少评价花生酱涂抹性的客观、简便的仪器分析方法。文献报道食品的涂抹性与其质构、流变学特性、固体脂肪含量、微观结构存在一定联系[11]。因此,基于此,本研究以氢化植物油稳定的四季宝品牌花生酱为参考,采用花生油来改良单甘酯稳定的花生酱,提高其涂抹性,使其满足消费者需求。借助于感官评价来定性分析花生酱涂抹性,并进一步采用质构、流变学性质、固体脂肪含量和微观结构等手段来揭示不同稳定剂制备的花生酱涂抹性差异的原因,为建立花生酱涂抹性的客观评价方法提供参考。

1 材料与方法

1.1 材料与仪器

花生 山东(海花一级);单甘酯(INS:471,熔点约为60 ℃)国药集团化学试剂有限公司;花生油山东鲁花集团有限公司;尼罗红标品 默克科技公司;四季宝花生酱 北京荷美尔食品公司,其脂肪含量经全自动索式抽提仪测定为52.31%。其配料表中花生酱原浆和单甘酯稳定的花生酱均显示稳定剂仅为氢化植物油。因此,文中氢化植物油稳定花生酱实则为四季宝品牌花生酱;单甘酯稳定的花生酱(幼滑原味花生酱)山东莺歌食品有限公司。

DHR-3 美国TA 仪器公司流变仪、Leica TCS SP8 德国莱卡公司激光共聚焦显微镜 苏州纽迈股份有限公司;MesoMR23-060 V-I 低场核磁共振成像分析仪 英国Stable Micro Systems 公司;TA-XT2i物性分析仪、JC-JSY150 金属加热恒温器 青岛聚创环保集团有限公司。

1.2 实验方法

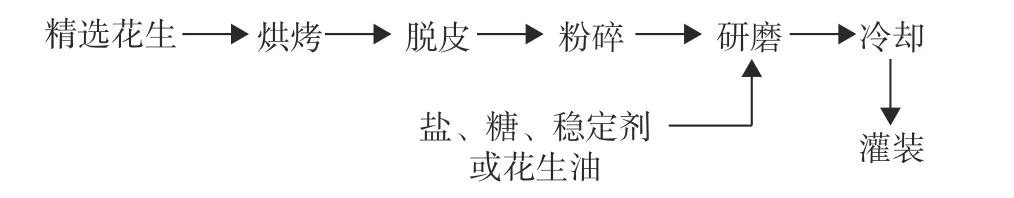

1.2.1 花生酱制备 主要制备流程如图1 所示。单甘酯添加量为1.0%(w/w),该条件是基于前期实验获得。单甘酯稳定的莺歌花生酱,脂肪含量为50.69%。基于四季宝花生酱的脂肪含量高于添加单甘酯的莺歌花生酱,并且两者的脂肪含量差在2%附近。因此选择2%含量的花生油加入到添加单甘酯的莺歌花生酱中,获得混有单甘酯和花生油的花生酱。

图1 花生酱制备工艺流程图Fig.1 Flow chart of preparation process of peanut butter

1.2.2 感官评价 花生酱感官评价小组由8 位食品专业且具有食用花生酱产品习惯的人组成,均完成了一定课时的理论培训和品评实践训练,并通过感官品评考核。样品随机编码,每个样品评定后,以清水漱口,休息1 min 后品评下一个。依据文献[6]报道,花生酱涂抹性感官评价具体评分标准,如表1 所示。

表1 花生酱组织形态和涂抹性感官评价表Table 1 Sensory evaluation of texture and spread-ability of peanut butter

1.2.3 流变学性质

1.2.3.1 表观黏度 采用DHR-3 流变仪测定花生酱在不同剪切速率下的表观黏度。选用稳态剪切程序、40 mm、2°锥板,间距为1000 μm 作为测试参数。剪切速率从0.01 s-1增加100 s-1,再从100 s-1降低到0.01 s-1。测试温度分别固定为25 和4 ℃。在进行4 ℃测试时,花生酱先在4 ℃冰箱中冷藏5~7 h,使其中心温度达到4 ℃,再进行测试。此外,使用Herschel-Bulkley 方程对稳态剪切数据进行拟合[12]:

式中 σ是剪切应力;σ0H是屈服应力;KH是稠度系数;γ是剪切速率;nH是流动指数。

1.2.3.2 温度对表观黏度影响 选用40 mm 平板,测试温度为2~60 ℃、2 ℃/min 升温速率以及10 s-1剪切速率来探究温度对花生酱表观黏度的影响。

1.2.4 质构 使用TA-XT2i 物性分析仪对置于烧杯中的花生酱(温度25±1 ℃)的物性进行表征[13]。选用一个50 mm 直径的铝制探头P-50 对花生酱进行两次连续循环纵向压缩。具体测试参数为:触发力5 g,测试速度2 mm/s,压缩样品高度的50%。测试前、中、后速率分别为1.0、1.0、5.0 mm/s。

1.2.5 固体脂肪含量 花生酱固体脂肪含量的测定参考文献[14]的方法。具体测定原理是依据固态和液态脂肪中氢质子的衰减快慢不同,通过计算固相中质子数占总质子数的百分比得到。根据AOCS 官方方法(Cd 16b 93[15]),运用台式低场核磁仪测定花生酱中的固体脂肪含量(SFC)。首先使用金属浴将花生酱加热至90 ℃并保温30 min,消除结晶记忆,然后降温至60 ℃,平衡30 min。测试流程:将平衡后花生酱分别在4.0、10.0、20.0、30.0、40.0 ℃恒温器保温50 min,然后转移到低场核磁测量槽中进行测定,每个样品重复测定三次。

1.2.6 微观结构 采用莱卡公司激光共聚焦显微镜来观察花生酱的油脂分布和微观形貌。称取5 g 花生酱,加热至70 ℃,加入异丙醇溶解的尼罗红染液(0.1%,w/v)10 μL,均质2 min,冷却至25 ℃。然后取染色后的花生酱置于载玻片中,用盖玻片压成均匀薄片,进行观察。

1.3 数据处理

上述实验均重复三次,结果以平均数±标准偏差(n=3)表示。采用IBM SPSS Statistics 22.0 软件,运用LSD 和Duncan 多重比较法进行显著性分析,显著性水平为P<0.05。

2 结果与分析

2.1 花生酱涂抹性能感官评价

以添加氢化植物油的花生酱(四季宝花生酱)为参照。单甘酯的熔点为60 ℃,其加入到花生酱中,会显著降低花生酱的流动性。因此,为了更好了解莺歌花生酱本身的特性,花生酱原浆也作为对照。分析添加单甘酯、单甘酯+花生油的花生酱的涂抹性。感官评价结果如表2 所示,花生酱原浆的组织形态和涂抹性显著低于(P<0.05)添加单甘酯和氢化植物油的花生酱,说明单甘酯和氢化植物油的添加有利于花生酱维持组织形态。进一步对比发现,添加单甘酯的涂抹性评分低于添加氢化植物油的花生酱,但当添加单甘酯的花生酱中加入2.0%花生油,其感官评分接近于添加氢化植物油的花生酱,表明单甘酯和2.0%花生油复合配方可以改善以单甘酯为稳定剂的花生酱涂抹性,使其涂抹性接近于消费者普遍喜爱的市售花生酱。

表2 花生酱组织形态和涂抹性感官评价结果Table 2 Sensory evaluation results of texture and spread-ability of peanut butter

2.2 花生酱表观黏度、触变环面积以及屈服应力

花生酱表观黏度、触变环面积以及屈服应力等物化特征与其涂抹性具有一定的相关性[16-17]。因此,进一步分析添加不同稳定剂的花生酱的物化性质,以期为涂抹性的评价提供依据。首先,花生酱表观黏度与剪切速率的关系,结果如图2 所示。添加单甘酯、氢化植物油和花生酱原浆的花生酱在剪切速率为0.1 s-1的黏度分别为5351、4596 和1347 Pa·s,说明花生酱的初始黏度需要在一定范围内才能具有良好的涂抹性。添加花生油后,单甘酯的花生酱初始黏度显著下降,利于提高其涂抹性。随着剪切速率增加,所有花生酱表观黏度平稳下降,呈现出剪切稀化特征,是一种假塑性流体。而当剪切速率从0 s-1增加至100 s-1,再从100 s-1降低至0 s-1时,表观黏度出现滞后现象,表现出触变性。触变性是指样品随着剪切应力(速率)的增加,内部结构遭到破坏,当停止作用力后,样品不能及时恢复到原来的结构,导致在相同剪切速率下出现黏度差异,黏度差异形成触变环[18]。对比花生酱触变环面积大小,结果显示,花生酱原浆具有最小的触变环面积,添加氢化植物油的花生酱具有最大的触变环面积,而单甘酯、单甘酯+花

图2 花生酱表观黏度与剪切速率的变化Fig.2 Apparent viscosity of peanut butter as a function of shear rate

针对于假塑性流体而言,当剪切速率或应力大于某一数值后,流体分子会在流动方向上重新定向排列而导致体系黏度下降,使样品产生流动所需要克服的应力值为屈服应力[19]。而屈服应力可以借助一些经验模型来拟合得到。采用Herschel-Bulkley 模型拟合花生酱表观黏度随着剪切速率增加发生降低的流动曲线(上升段曲线),结果如表3 所示。单甘酯和氢化植物油加入提高了花生酱屈服应力,这主要是由于塑性脂肪类稳定剂能够促进花生酱颗粒常温下固化形成致密结构,进而对剪切力具有强抵抗作用[20]。氢化植物油稳定的花生酱屈服应力明显低于单甘酯花生酱,同时花生油添加降低了单甘酯稳定花生酱的屈服应力,花生酱原浆屈服应力最低,仅为55.51 Pa。结合感官评价结果,屈服应力最低的花生酱原浆具有最差的涂抹性,表明花生酱体系可能需要达到一定结构强度,进而利于涂抹。此外,对比于仅由单甘酯稳定的花生酱(201.79 Pa),由氢化植物油稳定花生酱具有更低屈服应力,但表现出更好的涂抹性,说明在一定程度范围内,屈服应力越低体系结构越易打破,花生酱涂抹性能可能越好。类似结论也在文献中被报道[21]。综上,25 ℃时,屈服应力为55.51~201.79 Pa时,花生酱具有较好涂抹性。花生油加入使单甘酯稳定的花生酱屈服应力从201.79 Pa 降至103.70 Pa,进而改善其涂抹性。生油花生酱的触变环面积接近,位于前面两者之间,说明花生油加入并未明显改变单甘酯花生酱的触变环面积。已有文献报道触变环面积大小代表流体触变性的情况,面积越大说明体系恢复结构速度越慢,流变学稳定性越弱[14-15]。基于此,添加氢化植物油的花生酱具有最好的涂抹性,可能是由于其具有最大的触变环面积。而花生酱原浆涂抹性评分最低,也是与其触变环面积最小有关。但花生油改善添加单甘酯花生酱的涂抹性可能并不是依赖于触变环面积的提高。

表3 花生酱Herschel-Bulkley 模型拟合参数(25 ℃)Table 3 Fitting parameters of peanut butter from the Herschel-Bulkley flow (25 ℃)

此外,调查研究发现消费者在食用花生酱过程中常保存于低温中。因此,分析不同稳定剂制备花生酱在4 ℃下剪切速率与表观黏度关系。

如图3 所示,4 ℃冷藏后花生酱表观黏度大大增加,这主要是由于酱中游离花生油凝固点在0~3 ℃附近,低温下花生油部分凝固提高了整个体系黏度。Herschel-Bulkley 模型拟合结果如表4 所示,所有相关系数R2大于0.96,说明该模型具有较好拟合效果。对比于25、4 ℃冷藏后的花生酱屈服应力明显增加,这可能是花生酱黏度增加导致流动阻力明显增强所致。另外,不同稳定剂制备的花生酱冷藏过后在表观黏度、触变环面积和屈服应力变化趋势方面与在常温下保持一致。因此,4 ℃时,屈服应力为216.52~1780.39 Pa 时,花生酱具有较好涂抹性。花生油加入使单甘酯稳定的花生酱屈服应力从1780.39 Pa 降至698.71 Pa,提高其涂抹性。

表4 花生酱Herschel-Bulkley 模型拟合参数(4 ℃)Table 4 Fitting parameters of peanut butter from the Herschel-Bulkley flow (4 ℃)

图3 花生酱表观黏度与剪切速率的变化Fig.3 Apparent viscosity of peanut butter as a function of shear rate

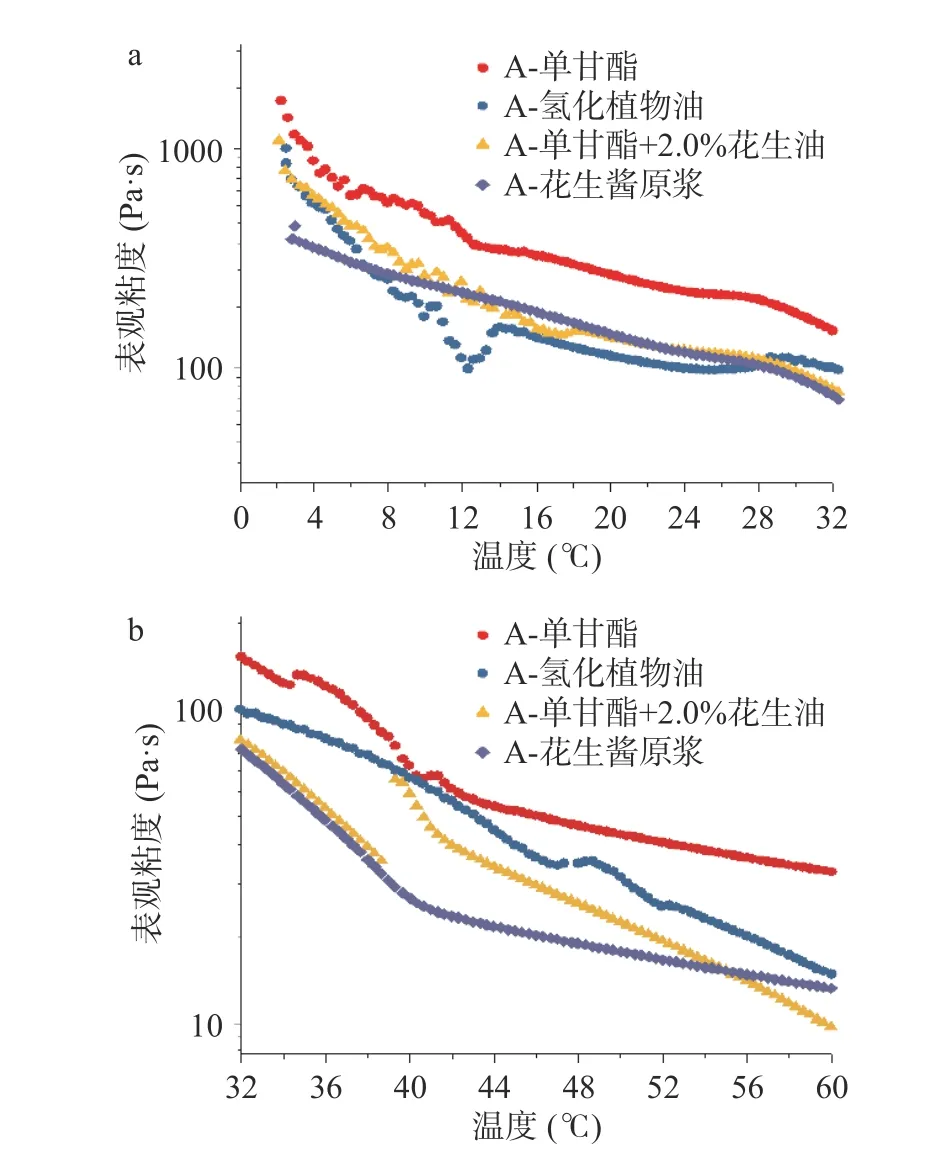

2.3 花生酱温度对表观黏度影响

温度对花生酱组织形态和流变性质具有重要影响。因此,分析在不同温度下花生酱表观黏度的变化。如图4 所示,花生酱初始表观黏度(2 ℃)在400~2000 Pa·s 范围内,远低于图3 显示的初始黏度,其主要是剪切稀化作用所致(温度扫描测试剪切速率固定为10 s-1)。随着温度逐渐增加,花生酱表观黏度下降,并且下降趋势表现出由快到慢。造成下降速率差异原因涉及两方面:一方面,温度升高,流体受热膨胀,分子间流动性增强、相互作用力减弱,导致黏度下降;另一方面,温度逐渐上升,分子热运动加剧,分子间内部摩擦增强,提高体系黏度[22]。而在较低温度范围内表观黏度快速下降主要是由于前者因素占主要,而下降速度减缓主要是由于温度上升增强了分子间内部摩擦,进而弥补了分子间相互作用力减弱而造成的表观黏度下降。具体地,在整个温度范围内,仅由单甘酯稳定花生酱具有最高黏度,主要原因在于单甘酯熔点约为60 ℃,温度扫描过程中单甘酯保持结晶或半结晶状态,阻碍分子间移动。这可能是导致其涂抹性低于添加氢化植物油(见表2)花生酱的重要原因。

图4 花生酱的温度的升高与表观黏度变化Fig.4 Apparent viscosity of peanut butter as a function of temperature

为了更好对比不同温度对花生酱表观粘度的影响,将2~60 ℃分两段作图分析。首先,在2~32 ℃范围内,由氢化植物油、单甘酯联合花生油制备的花生酱以及花生酱原浆表观黏度较接近,然而单甘酯稳定花生酱具有最高表观黏度。而当在32~42 ℃范围内,温度增加导致花生酱粘度明显下降,具体地单甘酯、氢化植物油、单甘酯联合花生油稳定花生酱以及花生酱原浆表观黏度下降百分比((η32-η42)/η32×100)分别为62.7%、48.5%、53.2%和70.7%。表明花生酱原浆表观黏度下降速率最快,其次是单甘酯和单甘酯联合花生油共同稳定的花生酱,最后是氢化植物油稳定花生酱。上述趋势说明氢化植物油稳定花生酱对温度敏感性最弱,这可能促使其具有最合适涂抹性能[21]。同时温度升高明显地降低了花生酱原浆表观黏度,这可能是花生酱原浆在储藏过程中出现油析出失稳的关键原因。花生油的加入使单甘酯稳定的花生酱在32~42 ℃黏度下降百分比从62.7%降至53.2%,接近于由氢化植物油稳定的四季宝花生酱,实现其涂抹性改善。

2.4 花生酱质构特性

通过测定花生酱质构参数,来进一步分析添加不同稳定剂的花生酱涂抹性差异的原因。如表5 所示,花生酱质构分析主要包括硬度、黏稠度、黏聚性和黏性指标[6]。硬度是指使花生酱变形所需的力;黏稠度决定了花生酱在食用过程中组织状态;黏聚性指花生酱内部交织在一起的内聚力;黏性是指花生酱表面可与其他物质黏附的力。相比较于仅用单甘酯稳定花生酱,氢化植物油与花生油加入都能降低花生酱硬度和黏稠度。而花生酱原浆硬度和黏稠度最低。根据文献报道,当酱体硬度低于100 g 时,酱体存在轻微流散现象[16],而当硬度大于550 g 时,酱体可能因硬度和黏稠度过大而导致口感或涂抹性能较差而难以被消费者接受[23]。因此,花生酱原浆涂抹性差可能因其过低的硬度和黏稠度。而花生油的加入使单甘酯稳定的花生酱的硬度分别从376.19 g 降至289.42 g,黏稠度从2050.24 g 降至1607.23 g,达到与氢化植物油稳定的四季宝花生酱同样的水平,实现其涂抹性改善。

表5 花生酱质构特性Table 5 Texture characteristics of peanut butter

2.5 花生酱固体脂肪含量

塑性脂肪(包括单甘酯、氢化植物油等)在涂抹类食品中得到广泛的应用,并且它们的熔点决定了涂抹类食品的涂抹性、硬度以及口感[11]。而熔点在花生酱体系中与其固体脂肪含量紧密关联。因此,分析由单甘酯和氢化植物油稳定的花生酱在不同温度下SFC 将有助于更好分析其涂抹性差异。如表6 所示,花生酱SFC 数值随着温度增加而逐渐降低。单甘酯和氢化植物油加入明显地增加了花生酱SFC,主要原因在于它们熔点都高于40 ℃。但氢化植物油稳定花生酱SFC 低于单甘酯,可能是两种塑性脂肪晶型差异导致的。花生油加入降低了单甘酯稳定花生酱的SFC,主要是因为提高了液态油脂含量,间接降低SFC。另外,在20~30 ℃(消费者使用花生酱常用温度)范围内,氢化植物油的SFC 在6.0%~6.5%,单甘酯的SFC 大于9.0%,而2.0%花生油加入使其降低到8.0%以下。结合感官分析(表1)分析,具备涂抹性的花生酱在室温下SFC 可能在6.0%~8.0%是合适的。

2.6 花生酱微观结构

为了更好阐明添加花生油可以改善单甘酯稳定的花生酱的涂抹性,通过观察花生酱微观结构来进一步解释。如图5A 所示,结合文献[24]报道,微观结构显示,花生酱原浆体系中包括蛋白聚集体、淀粉颗粒、细胞壁片段以及一些游离油(具体各个部分见箭头标记)。储藏后,游离油不断聚集,同时蛋白质体、淀粉颗粒以及细胞壁片段彼此聚结,进而密度差异导致花生酱出现游离油析出上浮,蛋白质体、淀粉颗粒为主非脂溶性物质逐渐下沉、硬化,最终花生酱原浆失稳、涂抹性下降[24]。以单甘酯稳定花生酱微观结构(图5B)显示花生酱形成大而致密结晶团块(见图5 蓝色椭圆标记处),而这可能导致其表现出更大屈服应力、表观黏度、硬度和黏聚性,进而涂抹性较差。当加入一定含量花生油后,上述现象消失(图5C),单甘酯与游离油滴相互作用联结,形成均匀分布体系,进而涂抹性得以改善。Amer 等[10]也报道葵花籽油能有效地改善黄油的硬度,来实现黄油的涂抹性的改善。

图5 储藏14 d 后花生酱微观结构Fig.5 Microstructure of peanut butter after storage for 14 days

3 结论

本文以添加氢化植物油的四季宝花生酱为参照,分析2.0%花生油加入对单甘酯稳定的花生酱涂抹性的影响。感官评价分析2.0%花生油加入到单甘酯稳定的花生酱中,其组织形态和涂抹性评分与添加氢化植物油的花生酱之间没有显著性差异。并且流变学性质分析表明花生油可以有效降低单甘酯稳定的花生酱表观黏度、屈服应力。同时,花生油也可使单甘酯稳定的花生酱的硬度、黏稠度、固体脂肪含量下降。此外,2.0%花生油加入使单甘酯稳定的花生酱的固体脂肪含量降至8.0%以下,同时体系的结晶团块消失,变得更加均匀,最终涂抹性得到改善。在上述研究中发现花生酱涂抹性与其理化性质具有一定相关性。今后工作可以通过建立花生酱理化性质与涂抹性之间联系,使用仪器分析方法来实现花生酱关键食用品质涂抹性的评价。