再生骨料透水混凝土配合比优化设计

赵犇 谭燕

[摘 要]为提高再生骨料替代率,促进废弃混凝土资源化利用,改善再生骨料透水混凝土强度和透水性能,对RAPC进行配合比优化设计。通过对照实验,结合强度和透水性能选取合适的骨料级配和硅灰掺量,初步获得较优的配合比后,对提升RAPC再生骨料替代率的可行性展开进一步的探讨。结果表明:随着再生骨料(10~15 mm)的占比增多,RAPC强度逐渐减弱,透水性能逐渐增强。当硅灰掺量为0~6%时,RAPC强度逐渐增强;当硅灰掺量为6%~12%时,强度逐渐减弱;当硅灰掺量为0~12%时,透水性能逐渐减弱。当水胶比为0.35、骨料级配(5~10 mm∶10~15 mm)为3∶2、硅灰掺量为6%、高效减水剂掺量为0.25%时,再生骨料替代率可提高到40%,此时RAPC抗压强度和抗折强度分别为最大值28.9 MPa、3.9 MPa,平均透水系数和有效孔隙率分别为22.3 mm/s、3.1%,强度和透水性能优良。

[关键词]再生骨料透水混凝土;再生骨料替代率;骨料级配;硅灰掺量;高效减水剂

[中图分类号]TU502.4 [文献标识码]A

普通混凝土路面存在与空气湿热交换差、渗水能力差以及排水困难等一系列问题[1]。透水混凝土是一种绿色生态的多孔混凝土,具有高透水性、降噪性、透气性等优点,可有效缓解上述问题。据统计,我国建筑垃圾年产量可达15亿~24亿t,约占城市垃圾总量的40%[2]。将建筑垃圾经处理获得再生骨料,不仅有效缓解天然骨料紧缺的问题,而且促进了废弃资源的高效利用。再生骨料透水混凝土(Recycled aggregate permeable concrete,RAPC)是一种由再生骨料与透水混凝土相结合的环境友好型混凝土,在缓解城市排水系统压力的同时,也实现了建筑垃圾的资源化利用,保护了城市生态环境[3]。

姚明来等[4]研究表明当水灰比为0.35时,RAPC综合性能最优。陈海等[5]通过正交试验发现骨料级配对透水混凝土透水系数影响最大,合适的骨料级配对其强度有促进作用。相关研究表明[6-7]:硅灰能提高透水混凝土的抗压强度,对渗透性能也有一定程度的改善。张卫东[8]等发现再生骨料替代率对RAPC的影响不容忽视,现有研究成果表明[9-12]:为保证RAPC的强度和透水性能,再生骨料替代率不宜超过30%。

因此,为提高RAPC再生骨料替代率,促进废弃资源循环利用,本文研究了骨料級配、硅灰掺量对RAPC的影响,探究了提高再生骨料替代率的可行性,对RAPC配合比进行优化设计,为实际应用中RAPC配合比设计提供参考。

1 试验方案

1.1 试验原材料

试验采用42.5级普通硅酸盐水泥,用水为武汉市生活用水,选用聚羧酸减水剂为外加剂,硅灰为矿物掺和料,天然骨料为武汉地区碎石,再生骨料由废弃混凝土破碎所得,分别筛选出粒径为5~10 mm、10~15 mm的天然骨料和再生骨料,筛选完成后如图1、图2所示。

1.2 配合比设计

本文拟采用体积法进行配合比设计,以水灰比0.35、单级配再生骨料5~10 mm、硅灰掺量0%、再生骨料替代率100%为对照组,RAPC配合比设计如表1、表2所示。

1.3 试件成型与养护

试验采用HJW60型单卧轴式混凝土搅拌机,使用净浆裹石法拌合,先将50%的水和骨料加入搅拌机中搅拌60 s,然后倒入剩余50%的水和减水剂,继续搅拌60 s,不同的成型方式对透水混凝土的性能影响较大[13],本试验使用振压成型法,透水混凝土的强度随压实时间的增加呈上升趋势,压实时间控制在30~120 s之间[14]。试件成型1 d后拆模,然后置于标准养护箱(温度20±2℃,湿度95%以上)养护28 d。

1.4 试验方法

将养护28 d的100 mm×100 mm ×100 mm和100 mm×100 mm×400 mm RAPC试件采用微机伺服抗折抗压试验机分别测试其抗压强度和抗折强度,每组有三个RAPC试件,测试结果取算术平均值。

有效孔隙率按式1计算,透水系数通过自制透水装置采用定水头法进行测试(式2),透水装置如图3所示,测量结果取三次计算的平均值。

式中Pe为有效孔隙率,%;m2为浸水后烘干至恒重的试件质量,g;m1为完全浸水状态下试件的质量,g;ρ为水的密度,g/cm3;V为试件体积,cm3。

式中:K为透水系数,mm/s;V为单位时间内的透水量,mm3;L为试件的高度,mm;A为试件的上表面积,mm2;h为透水仪器的水头差,mm;t为透水时间,s。

2 结果与讨论

2.1 强度分析

不同骨料级配下RAPC试件的强度值如图4所示,当再生骨料粒径全部为5~10 mm时,抗压强度和抗折强度分别为最大值18.83 MPa、2.29 MPa;当骨料级配(5~10 mm∶10~15mm)为1∶2时,抗压强度和抗折强度分别为最小值12.88 MPa、1.73 MPa。随着再生骨料(10~15 mm)的占比不断增多,抗压强度逐渐降低,RAPC试件抗压强度依次降低了12.16%、7.07%、6.90%、6.15%、4.10%;抗折强度依次降低了7.86%、2.84%、5.85%、9.33%、1.14%。其主要原因是随着再生骨料(10~15 mm)的占比不断增多,RAPC骨料间的咬合点和有效接触面减少,导致结构整体的摩擦力和机械咬合力降低,内部骨料间粘聚力下降,水泥浆体在骨料界面处产生固结效应造成不利影响,使得RAPC强度降低[10]。

不同硅灰掺量下RAPC试件强度值如图5所示,随着硅灰掺量的增加,RAPC试件强度呈先增大后减小的趋势,当硅灰掺量为0~6%时,抗压强度依次提高了12.75%、11.4%,抗折强度依次提高了9.61%、14.34%;当硅灰掺量为6%时,抗压强度和抗折强度分别为最大值23.65 MPa、2.87 MPa 。当硅灰掺量为6%~12%时,抗压强度依次降低了15.39%、12.29%,抗折强度依次降低了15.68%、4.96%。结果表明:合适的硅灰掺量可以有效地提高RAPC的强度,这是因为硅灰是一种高活性物质,在RAPC中掺入硅灰,会产生极强的火山灰效应,形成像水化硅酸钙的胶凝产物,水泥浆体的粘结强度得到了提高。硅灰的细度和比表面积比水泥颗粒要高两个数量级,能够有效填充水泥颗粒之间的孔隙,改善RAPC孔结构,减小有害孔的数量,降低总孔隙率,提高致密度,从而提高强度[6]。

2.2 透水性能分析

不同骨料级配下RAPC试件有效孔隙率和平均透水系数如图6所示,当再生骨料粒径全部为5~10 mm时,RAPC试件有效孔隙率和平均透水系数分别为最小值18.62%、2.56 mm/s;当骨料级配(5~10 mm∶10~15 mm)为1∶2时,有效孔隙率和平均透水系数分别为最大值22.64%、3.34 mm/s。随着再生骨料(10~15 mm)的占比不断增多,RAPC试件有效孔隙率和平均透水系数逐渐升高,有效孔隙率分别提高了3.17%、7.03%、2.09%、2.14%、5.60%,平均透水系数分别提高了7.03%、4.74%、4.88%、3.65%、7.05%。这是因为随着再生骨料(10~15 mm)的占比增多,RAPC内部孔隙增多,透水量和透水速率增大[15],有效孔隙率和平均透水系数逐渐上升,透水性能逐渐增强,当再生骨料级配为双粒级时,孔隙率更高,孔径更大,RAPC透水性能有着不同程度的提升。

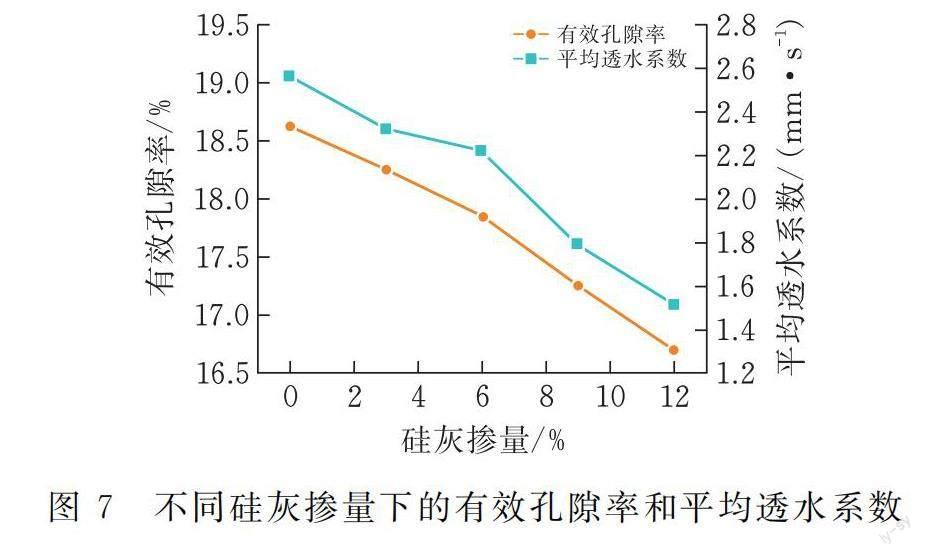

不同硅灰掺量下RAPC试件有效孔隙率和平均透水系数如图7所示,当硅灰掺量为0时,RAPC试件有效孔隙率和平均透水系数分别为最大值18.62%、 2.56 mm/s;当硅灰掺量为12%时,有效孔隙率和平均透水系数分别为最小值16.71%、1.51 mm/s。随着硅灰掺量逐渐增加,有效孔隙率和平均透水系数逐渐降低,当硅灰掺量为0~12%时,有效孔隙率分别降低了2.04%、2.19%、3.31%、3.13%,平均透水系数分别降低了9.77%、3.90%、19.37%、15.64%。这是因为硅灰体积大约是水泥的1/100,随着硅灰掺量的增加,硅灰表面吸附更多的拌合水发生火山灰效应,硅灰掺量过高会影响透水混凝土中水泥矿物的水化程度,水泥颗粒容易产生团聚现象,从而影响透水混凝土的渗透性能[6]。但是有效孔隙率和平均透水系数最大值与最小值分别仅差1.91%、1.05 mm/s,由此表明,雖然随着硅灰掺量的增多,RAPC透水性能有一定的减弱,但是影响不大。

2.3 强度与透水性能综合分析

透水系数和抗压强度是RAPC两个重要的物理指标,因此研究这两个因素间的关系非常重要[16]。相关研究表明[17-19],随着RAPC孔隙率的增大,透水系数也逐渐增大,但抗压强度随之减小。

在骨料级配的影响下,RAPC试件平均透水系数和抗压强度随有效孔隙率变化关系如图8所示,随着再生骨料(10~15 mm)占比的增多,平均透水系数随有效孔隙率的增大而增大,两者对应关系呈正相关,而抗压强度随有效孔隙率的增大逐渐降低,两者对应关系呈负相关。在硅灰的影响下,RAPC试件平均透水系数和抗压强度随有效孔隙率变化关系如图9所示,当硅灰掺量为0~12%时,随着硅灰掺量的增加,平均透水系数随有效孔隙率的增大而增大,两者对应关系呈正相关;当硅灰掺量为0~6%时,抗压强度随有效孔隙率的降低逐渐增强,两者对应关系呈负相关;当硅灰掺量为6%~12%时,抗压强度随有效孔隙率的降低逐渐减弱,两者对应关系呈正相关。

由此表明,RAPC有效孔隙率与平均透水系数对应关系大致呈正相关,但是抗压强度随有效孔隙率的变化却不尽相同,并不是单纯的单调递增或递减,它是随着影响因素和掺量的不同而有着相应变化,说明RAPC强度和透水性能并不是一对完全矛盾的性能,合适的配合比可以提高强度和透水性能。如图8、图9所示,选取骨料级配(5~10 mm∶10~15 mm)为3∶2、硅灰掺量6%,RAPC强度和透水性能较为优良。

2.4 配合比优化

目前所研究的RAPC再生骨料替代率大多不超过30%,对于建筑垃圾资源再利用效果不够突出,因此,探究提高再生骨料替代率可行性十分必要。该试验以前面试验为基础,首先以水胶比0.35、骨料级配(5~10 mm∶10~15 mm)3∶2、硅灰掺量6%为基准,设定高效减水剂掺量为0.2%、0.25%、0.3%,通过试验确定最佳高效减水剂掺量来优化RAPC性能,然后改变再生骨料替代率,分析RAPC强度和透水性能的变化规律,探究提高再生骨料替代率的可行性,优化配合比设计,试验的配合比设计如表3所示。确定高效减水剂的掺量是为了配合硅灰提高RAPC的强度指标,因此测得抗压强度和抗折强度即可,结果如图10所示。

随着高效减水剂掺量的增加,RAPC试件的抗压强度呈先升高后降低的趋势,抗折强度逐渐减小,但降幅不大,因此确定高效减水剂掺量为0.25%(1.27 kg/m3)时,RAPC强度最佳。不同再生骨料替代率下的RAPC配合比如表4所示。

RAPC试件抗压强度和抗折强度如图11所示,随着再生骨料替代率的提升,RAPC试件强度呈先升高后降低趋势,当再生骨料替代率为30%~40%时,强度逐渐升高,抗压强度提高了9.06%,抗折强度提高了2.63%;当再生骨料替代率为40%时,抗压强度和抗折强度分别为最大值28.9 MPa、3.9 MPa;当再生骨料替代率为40%~60%时,抗压强度依次降低了10.73%、7.21%,抗折强度依次降低了5.13%、8.11%。通常情况下,当再生骨料替代率超过30%时,随着再生骨料替代率的提升,骨料之间的接触点和胶结面逐渐减少,RAPC强度逐渐减弱,但试验表明,当再生骨料替代率为40%时,RAPC试件强度不但没有下降,反而有了一定程度的提升。这是因为试验之初就将水灰比、骨料级配、硅灰掺量设定为较优配合比,在一定程度上已经提升了强度,其次由于硅灰和高效减水剂的共同作用,生成许多胶凝产物,这些胶凝产物填充了部分孔隙,水泥浆体的粘结力得到了提升,强度又得到进一步的提升。

有效孔隙率和平均透水系数如图12所示,当再生骨料替代率为30%~60%时,随着再生骨料替代率的提高,RAPC试件有效孔隙率和平均透水系数逐渐降低,有效孔隙率分别降低了1.28%、0.9%、1.13%,降幅不大,平均透水系数分别降低了3.13%、3.55%、9.03%;当再生骨料替代率为30%时,有效孔隙率和平均透水系数分别为最大值22.59%、3.2 mm/s;当再生骨料替代率为60%时,有效孔隙率和平均透水系数分别为最小值21.85%、2.72 mm/s。有效孔隙率和平均透水系数最大值与最小值分别仅相差0.74%、0.48 mm/s,差距不大,且当再生骨料替代率为30%~60%时,有效孔隙率和平均透水系数均远大于规范要求的10%、0.5 mm/s,说明在此配合比下透水性能优异。

平均透水系数和抗压强度随有效孔隙率变化关系如图13所示,当再生骨料替代率为30%~60%时,平均透水系数随有效孔隙率的升高逐渐增大,两者对应关系呈正相关;当再生骨料替代率为30%~40%时,抗压强度随有效孔隙率的降低而逐渐增大,两者对应关系呈负相关;当再生骨料替代率为40%~60%时,抗压强度随有效孔隙率的降低而逐渐减弱,两者对应关系呈正相关。由此可得,在水胶比为0.35、骨料级配(5~10 mm∶10~15 mm)为3∶2、硅灰掺量为6%、高效减水剂掺量为0.25%的配合比下,再生骨料替代率可提升到40%,此时RAPC试件强度最佳且透水性能优越,说明此配合比对提高再生骨料替代率可行。

3 结论

1)随着再生骨料(10~15 mm)的占比增多,RAPC强度逐渐减弱,透水性能逐渐增强。当硅灰掺量为0%~6%时,RAPC强度逐渐增强;当硅灰掺量为6%~12%时,强度逐渐减弱;当硅灰掺量为0%~12%时,透水性能逐渐减弱。

2)RAPC有效孔隙率与平均透水系数对应关系大致呈正相关,而抗压强度随有效孔隙率的变化,与其他影响因素和掺量的不同有关。

3)当水胶比为0.35、骨料级配(5~10 mm∶10~15 mm)为3∶2、硅灰掺量为6%、高效减水剂掺量为0.25%时,RAPC再生骨料替代率可提高到40%,此时强度最大且透水性能优越,同时提高了废弃混凝土的利用率,促进了资源的可持续发展。

[ 参 考 文 献 ]

[1] 赵祥冉,张圣菊,薛洁,等.利用垃圾废料制备透水混凝土试验研究[J].新型建筑材料,2020,47(05):13-16.

[2] 张齐,孙怀涛.国内外建筑垃圾处理相关政策法规对比分析[J].环境保护与循环经济,2020,40(01):85-87.

[3] 肖力光,孟祥博.再生骨料透水混凝土的研究进展[J].混凝土与水泥制品,2021(07):26-29.

[4] 姚明来,王莘,陈洲,等.再生骨料无砂透水混凝土性能试验研究[J].混凝土,2017(12):83-86.

[5] 陈海,蒋元海,凌宏杰,等.再生骨料在透水混凝土中的试验研究[J].混凝土与水泥制品,2018(10):107-109.

[6] 周璐,范宗青,安生霞,等.矿物掺合料对透水混凝土性能的影响[J].混凝土与水泥制品, 2018(09):1-5.

[7] 边伟,马昆林,龙广成,等.胶凝材料体系对透水混凝土性能的影响[J].硅酸盐通报,2019,38(11):3416-3423.

[8] 张卫东,王振波,张渊.透水再生混凝土抗压及耐磨性能试验研究[J].混凝土,2019(03):147-152.

[9] 王立波,赵军.再生混凝土配合比优化设计[J].混凝土与水泥制品,2021(06):99-102.

[10]陈春,徐丹.再生骨料透水混凝土的强度和耐久性研究[J].混凝土与水泥制品,2019(09):95-100.

[11]王传奇.再生混合骨料透水混凝土力学性能与透水性能的试验研究[D].北京:中国矿业大学,2018.

[12]陈尚全,高越青,梁超锋,等.透水再生骨料混凝土研究进展[J].硅酸盐通报,2020,39(01):150-156.

[13]龚平,谢先当,李俊涛. 成型工艺对再生骨料透水混凝土性能的影响研究[J].施工技术,2015,44(12):65-68.

[14]谭燕,谭源,肖衡林,等.透水混凝土强度试验研究[J].混凝土,2020(05):126-128.

[15]黄志伟,薛志龙,郭磊,等.骨料级配对再生透水混凝土性能的影响[J].人民黃河,2021,43(04):147-150.

[16]梁凯,朱惠英,陈正.基于正交试验的再生骨料透水混凝土性能影响研究[J].混凝土,2020(04):134-137.

[17]陈守开,陈家林,汪伦焰,等.再生骨料透水混凝土关键性能统计及预测分析[J].建筑材料学报,2019,22(02):214-221.

[18]ZHU H T, WEN C C, WANG Z Q, et al. Study on the permeability of recycled aggregate pervious concrete with fibers[J]. Materials, 2020,13: 321-339.

[19]王雅思,游帆,郑广涛.再生骨料透水混凝土抗压强度及透水性能[J].福州大学学报,2019,47(04):538-543.

Optimal Design of Recycled Aggregate

Permeable Concrete Mix Proportion

ZHAO Ben,TAN Yan

(School of Civil Engin.,Architecture and Environment,Hubei Univ.of Tech.,Wuhan 430068,China)

Abstract:In order to increase the replacement rate of recycled aggregates, promote the resource utilization of waste concrete, and improve the strength and water permeability of recycled aggregate permeable concrete (RAPC), the mix ratio optimization design of RAPC is carried out. First, through a control experiment, the appropriate aggregate gradation and silica fume content were selected for the combination of strength and water permeability, and after a better mix ratio was initially obtained, the feasibility of increasing the replacement rate of RAPC recycled aggregate was further explored. The results show that as the proportion of recycled aggregate (10 mm~15 mm) increases, the strength of RAPC gradually weakens and the water permeability gradually increases. When the content of silica fume is 0% to 6%, the strength of RAPC gradually increases; when the content of silica fume is 6% to 12%, the strength gradually weakens; when the content of silica fume is 0% to 12%, the water permeability gradually weakened. When the water-binder ratio is 0.35, the aggregate gradation (5 mm~10 mm∶10 mm~15 mm) is 3∶2, the content of silica fume is 6%, and the content of superplasticizer is 0.25%; The material replacement rate of the regenerated bone can be increased to 40%. At this time, the RAPC compressive strength and flexural strength are the maximum values of 28.9 MPa and 3.9 MPa, respectively, and the average water permeability and effective porosity are 22.3 mm/s and 3.1%, respectively. Strength and water permeability excellent.

Keywords:recycled aggregate water-permeable concrete; recycled aggregate replacement rate; aggregate gradation; silica fume content; superplasticizer

[責任编校:裴 琴]