高强灌浆料的配制及其性能研究

周艳华

(合肥经济技术职业学院 建筑工程系,安徽 合肥 230031)

0 引言

灌浆料是以高强度的原料作为骨料,由硅酸盐水泥、外加剂(减水剂、膨胀剂、消泡剂等)和矿物的掺合料等材料拌合形成的混凝土预混料[1]。灌浆料具有快硬、高强、无收缩、微膨胀、自密性好和防渗等良好特点[2]。高强的水泥基灌浆料的配制原理是基于密实堆积的理论[3]。通过使用比较小的颗粒来添补较大的颗粒之间的缝隙,使原料能够拥有最小的孔隙比,以此寻求高匀称、高密集的理想状态,为达到这一目标,不妨通过提高灌浆的原材料性能来实现[4]。例如,矿粉颗粒的粒径要比水泥颗粒的粒径小很多,所以用矿粉取代少量的水泥,减小胶凝材料颗粒间的空隙率,从而加强密实度,使强度有所提升[5];此外,还能够挤压出水泥颗粒之间的少量水分,使灌浆料能够有比较良好的流动性能[6]。另外,在灌浆材料中加入一些外加剂,如减水剂、消泡剂和膨胀剂等,也能改善并提高灌浆料的流动性能和防水性[7]。例如,掺入矿物超细粉,使得一部分的矿物超细粉的玻璃体构造占据充水的空间,把絮凝结构中的水分释放出来,使浆体流动性得以改善[8]。超细粉还与水泥粒子产生静电斥力作用,加大了浆体粒子的分散效果,使流动性得到增强[9]。目前,国内用的比较多的水泥型号一般为PII42.5硅酸盐水泥,然而,采用PII52.5硅酸盐水泥配制高强灌浆料的研究鲜有报道[10]。本文采用PII52.5硅酸盐水泥代替PII42.5硅酸盐水泥,通过加入矿粉、适量的减水剂、膨胀剂以及消泡剂,使得灌浆料更加地完善。通过响应面分析方法对各个组成材料的性能进行试验分析,得到高强水泥基灌浆料的最优配比设计。同时采用微观形貌分析与能谱分析,表征不同养护时间下高强灌浆料凝固后的性能。

1 材料与方法

1.1 材料与设备

试验材料包括:PII52.5硅酸盐水泥(海螺水泥有限公司);矿粉(水淬高炉矿渣,自制);石英砂(灵寿县亚恒矿产品加工厂);膨胀剂(东兴开石膨胀剂厂);减水剂(山东乔邦化工有限公司);消泡剂(天津高田新材料有限公司)

试验设备包括:扫描电子显微镜(S4700,日本日立公司);压力试验机(YAW4206,MTS系统(中国)公司);水泥胶砂搅拌机(JJ-5型,上海雷韵试验仪器制造有限公司);水泥胶砂流动度跳桌(NLD-3,河北大宏实验仪器有限公司);电子秤(HCE2006,上海花潮实业有限公司)。

1.2 试验方法

1.2.1灌浆料的制备

采用水泥胶砂搅拌机,按照初步设定的原料配比进行灌浆料制备,各组分配合比见表1。水泥胶砂搅拌机的转速为20 r/min,为防止预凝胶,灌浆料的温度维持在35 ℃以下。

表1 初步设定配合比表

1.2.2响应面试验设计

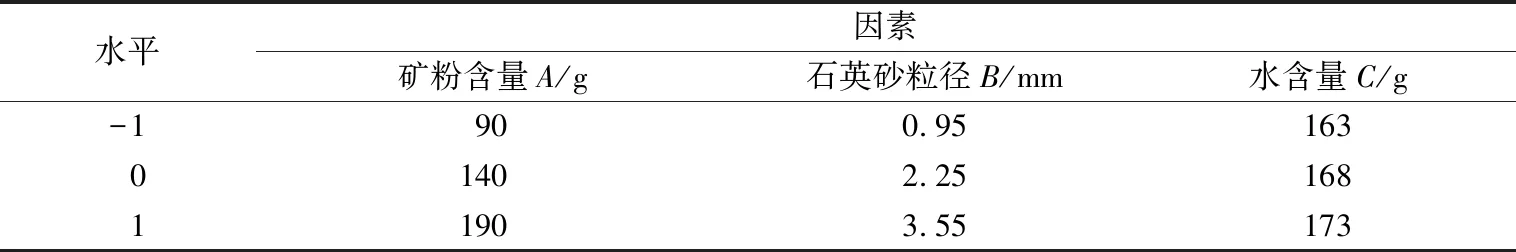

在前期预实验基础上,选定对高强灌浆料抗压性能影响较大的因素:矿粉含量(A)、石英砂粒径(B)、水含量(C)作为影响因素。通过Design-Expert(版本12.0)软件,采用Box-Behnken设计3因素3水平响应面试验,考察灌浆料凝固后的抗压强度(y),共有15个试验点,其中3个为零点,用于估计误差。试验因素与水平编码见表2。

表2 响应面因素水平表

1.2.3灌浆料的性能测试

1)流动度试验。采用水泥胶砂流动度跳桌测定灌浆料的流动度,测量过程按照水泥基灌浆料的应用技术规范中的要求完成,截锥流动度的初始值要求≥290 mm,30 min后需≥260 mm。

2)灌浆料抗压试验。采用压力试验机按照GB/T 50081-2019《混凝土物理力学性能试验方法标准》测试灌浆料凝固后的抗压强度。测试前需要对灌浆料进行注模,试验的模具尺寸是:40 mm×40 mm×160 mm;静置24 h后成型、养护、拆模。再将试块放在常温条件下(20 ℃)进行养护,直到达到规定的龄期,再进行强度测试。

3)微观形貌测定。采用扫描电子显微镜对养护后(1 d,3 d和28 d)的样品进行微观形貌观测,并进行能谱扫描。仪器参数设置为:电压20 kV,放大倍数3 000倍(10 μm)。

2 结果分析

2.1 单因素分析

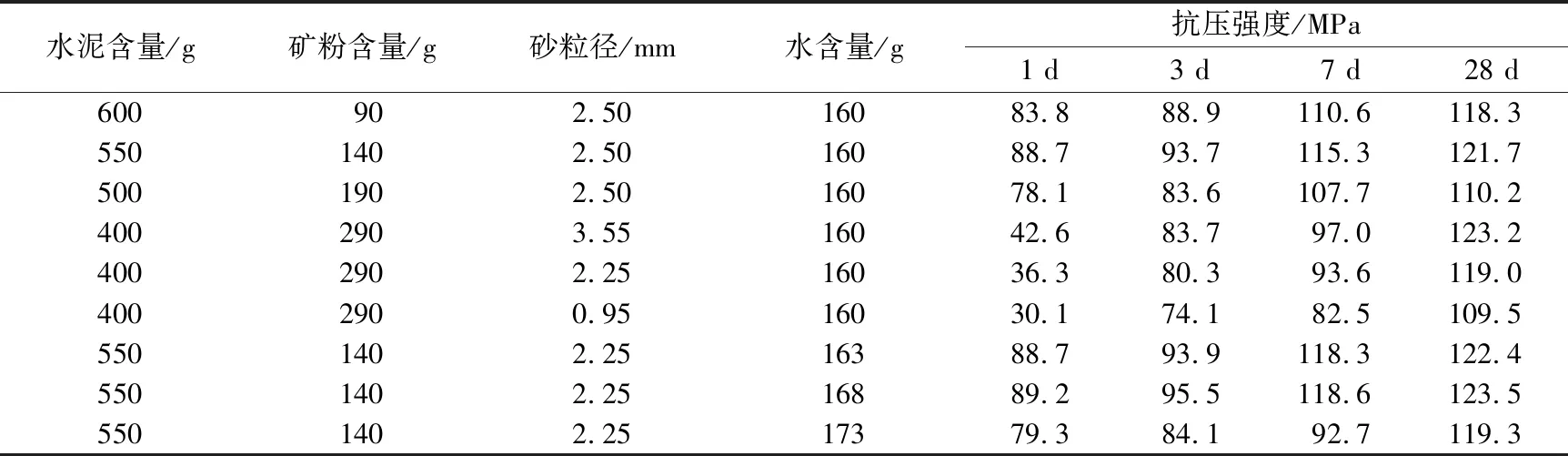

为分析矿粉含量、石英砂粒径和水含量对灌浆料流动度与抗压强度的影响,分别调节矿粉的掺量(从90 g到190 g,以50 g递增)、石英砂粒径(粒径4.75~2.36 mm; 2.36~1.18 mm;1.18~0.63 mm)、含水量(163 g,168 g和173 g),测量灌浆料的流动度与抗压强度。其中,PII52.5硅酸盐水泥和矿粉的总量690 g、石英砂1 100.00 g、消泡剂0.52 g、膨胀剂5.50 g、减水剂0.40 g,试验结果见表3和表4。

表3 各组分对灌浆料流动度的影响

表4 各组分对灌浆料抗压强度的影响

2.1.1各组分对灌浆料流动度的影响

从表3可知,灌浆料的流动度随着矿粉的增加而逐步增加,均满足灌浆料对流动度的标准要求(初始的流动度≥290 mm,30 min的流动度≥260 mm)。灌浆料的初始流动度随着石英砂平均粒径的减小而减小,灌浆料30 min的流动度会随着最大粒径砂的减小而增大。灌浆料的流动度与水含量呈正相关关系。

2.1.2各组分对灌浆料抗压强度的影响

从表4可知,随着水泥的减少以及矿粉的增加,第28 d的灌浆料的抗压强度先升高后降低。从1 d到28 d的抗压强度逐步提高。灌浆料的抗压强度会随着石英砂平均粒径的减小而逐步减小。水含量与抗压强度呈负相关关系。

综上所述,PII52.5硅酸盐水泥对灌浆料的抗压强度有着决定性的影响,随着PII52.5硅酸盐水泥掺量的增加,灌浆料的抗压强度也逐步增加;水的掺量也影响着灌浆料的抗压强度,水的掺量越多,灌浆料的抗压强度就会越低。矿粉、石英砂和减水剂的掺量都影响着灌浆料的流动度,矿粉和砂总量不变的情况下,随着矿粉的递增、砂掺量的降低,灌浆料的流动度会逐步提高。

2.2 响应面分析结果

2.2.1回归模型结果

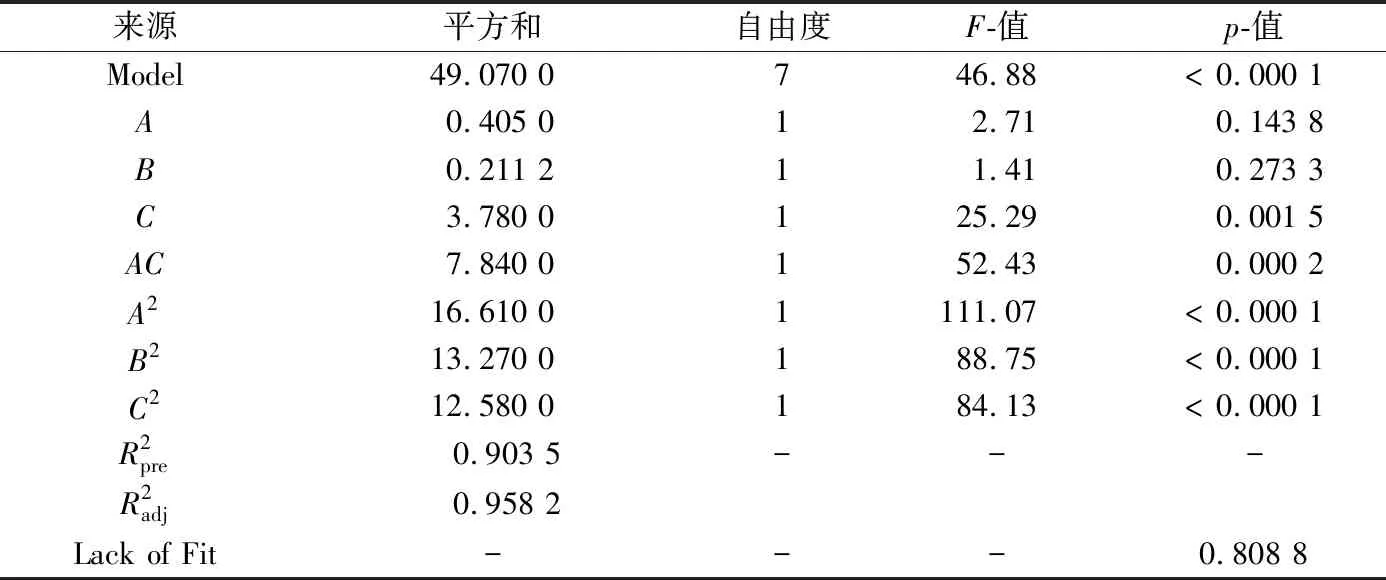

通过响应面试验设计,并对试验数据进行方差分析,得到响应面结果,见表5。从表5可以看出,因素A,B,C,BC和A2对灌浆料凝固后的抗压强度具有显著性差异(P<0.05);因素AB,AC,B2和C2对灌浆料凝固后的抗压强度具有不显著性差异(P>0.05).

表5 响应面试验结果

利用Design Expert 8.0软件对响应面结果进行优化,去除不显著性,得到各个影响因素与响应值之间的回归方程为:

y=123.57-0.225 0A+0.162 5B-0.687 5C+1.400 0BC-2.120 0A2-1.900 0B2-1.850 0C2

2.2.2交互作用响应面分析

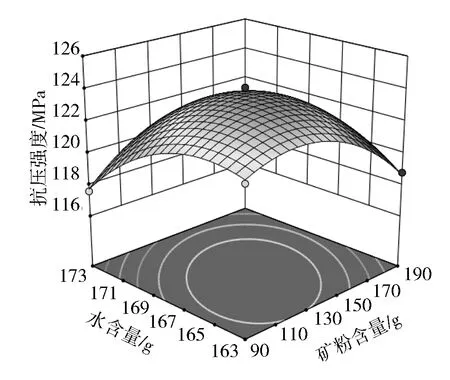

如图1所示,通过加入的矿粉减少了水泥的用量,大幅度地提高了灌浆料的强度;但当矿粉含量>140 g时,随着矿粉含量的增加,灌浆料凝固后的抗压强度降低,这主要是因为大量的矿粉减少了灌浆料的泌水量,容易出现分层现象,从而降低其抗压强度。当矿粉含量一定时,随水含量的增加抗压强度增大,当水含量>168 g时,灌浆料中水含量过大,凝固体的含量较大,导致抗压强度降低。通过Design Expert 8.0软件对回归方程进行求解,得到最佳配方为:PII52.5硅酸盐水泥567.00 g、矿粉133.00 g、石英砂1 100.00 g(平均粒径2.3 mm)、减水剂5.50 g、膨胀剂0.40 g、消泡剂0.52 g、水167.00 g。采用该配方进行灌浆料制备的混凝土28 d后抗压强度达133.4 MPa。

图1 矿粉含量与水含量交互作用响应面图

2.3 灌浆料的耐久性以及微观性能分析

2.3.1灌浆料耐久性分析

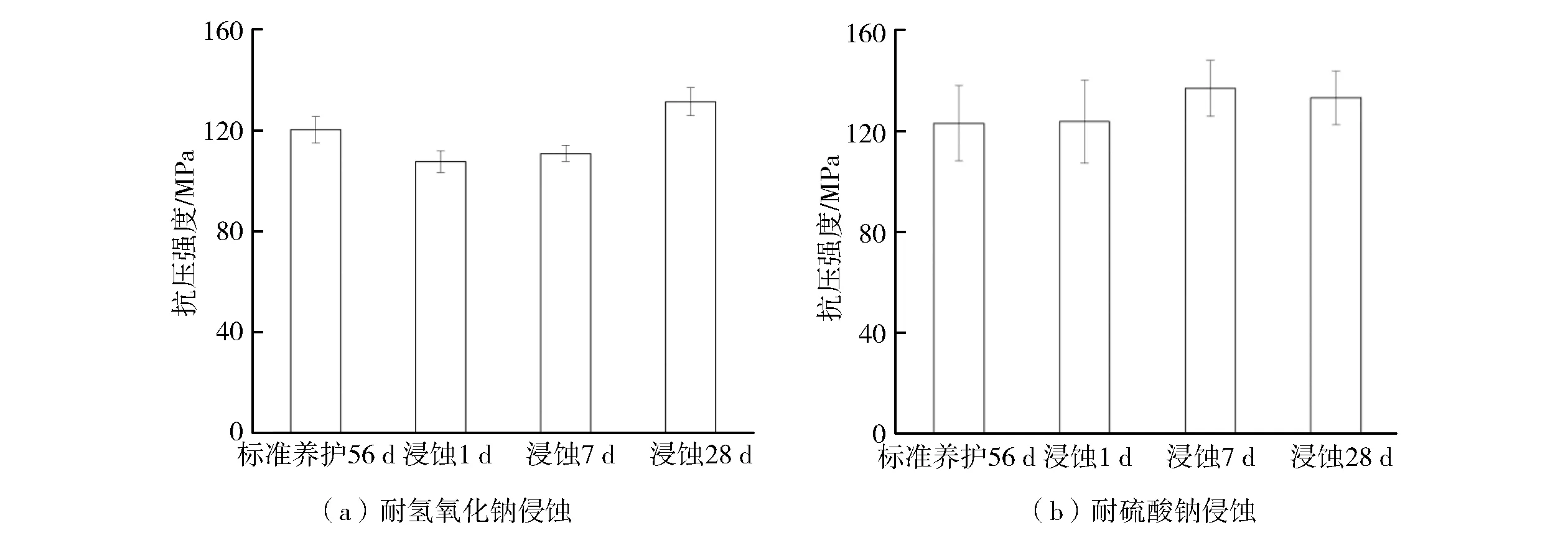

为了检验灌浆料的耐久性能和耐化学腐蚀性能,分别进行氢氧化钠和硫酸盐侵蚀的试验。灌浆料采用最佳配方进行配置,对照组在室温条件下养护56 d;测试组分别在0.3 mol/L氢氧化钠溶液和5%硫酸钠溶液侵蚀1 d,7 d和28 d,然后在室温下养护至56 d。试验结果如图2所示。

图2 氢氧化钠和硫酸盐侵蚀的试验结果

由图2(a)可知,早期侵入侵蚀液(1 d和7 d)耐碱性比较差,后期侵蚀液(28 d)耐碱性能良好。由图2(b)可知,1 d,7 d,28 d侵入硫酸钠养护56 d的抗压强度基本上都要比标准条件下养护56 d的抗压强度大,这就表示灌浆料的耐酸性能良好。

2.3.2灌浆料微观性能分析

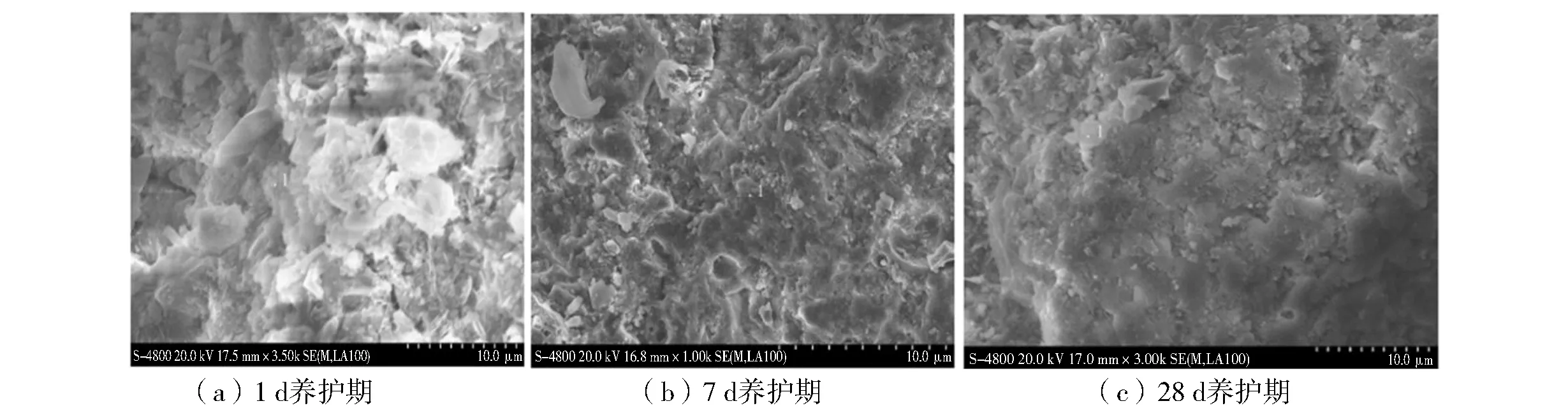

图3和图4分别为灌浆料不同养护期的SEM图和能谱图。

图3 灌浆料不同养护期的SEM图

图4 灌浆料不同养护期的能谱图

由图3可知,灌浆料由1 d到28 d,孔隙逐渐减少,结构发生明显变化,更加紧密。这使灌浆料具有稳定的后期强度。

由图4可知,随着养护期的增加,水化硅酸钙的钙硅比越低,灌浆料的强度越高,耐久性越好,结构密度在逐步提高。

3 结语

本研究采用PII52.5硅酸盐水泥,在水泥中加入矿粉、膨胀剂、减水剂、消泡剂、水,配制高强水泥基灌浆料,通过试验得到以下结论:采用PII52.5硅酸盐水泥可以更好地达到灌浆料应用技术规范的要求,抗压强度达100 MPa以上。加入矿粉,可以减少水泥的用量,提高灌浆料的流动度和密实性。通过Design Expert 8.0软件对回归方程进行求解,得到最佳配方为:PII52.5硅酸盐水泥567.00 g、矿粉133.00 g、石英砂1 100.00 g(平均粒径2.3 mm)、减水剂5.50 g、膨胀剂0.40 g、消泡剂0.52 g、水167.00 g。采用该配方进行灌浆料制备的混凝土28 d后抗压强度达133.4 MPa。利用最佳配方制备的灌浆料混凝土具有良好的耐化学腐蚀性和耐久性,钙硅比是影响混凝土耐久性的主要因素。