旋冲钻井技术在渤中34-9油田火成岩地层的应用研究

——以BZ34-9-A井为例

向良炜,任鹏举,李 波,庹海洋,胡国金

(1. 中海油能源发展股份有限公司工程技术分公司,天津 300452;2. 中海石油(中国)有限公司天津分公司,天津 300452)

0 引言

近年来,随着渤海地区勘探开发力度的加大,对于非常规地层的开发成为研究的热点。相对于渤海地区常见的砂泥岩地层,火成岩因其较高的硬度和强度,地层钻进难度大,导致机械钻速低,钻井效率低。因此,对火成岩地层钻进措施的研究成为渤海地区油气开发的重中之重[1-4]。

为提高渤中34-9区块东营组和沙河街组火成岩地层的破岩效率,采用目前钻井界比较成熟的旋冲钻井破岩技术[5-14],即“旋冲马达+PDC钻头”的钻具组合形式,提高了火成岩井段的机械钻速,同时缓解了深部地层PDC钻头黏滑振动现象,还有效解决了马达造斜钻具滑动钻进过程中产生的托压难题,从而提高海洋钻井时效,降低海洋钻井成本。

尽管旋冲钻井破岩技术已经相对成熟,但是关于其在火成岩地层中的表现的研究相对较少。该文以渤中34-9油田为例,简述了旋冲钻井技术的基本原理与优势特点;以研究区域多口井的现场数据为依据,阐述了现场工具组合的使用注意事项,钻井作业时关键参数的选取,通过不同井的现场数据对比表现了旋冲钻井技术的提速效果。

1 旋冲钻井技术简介

1.1 旋冲马达组成

图1所示为旋冲马达示意图。旋冲马达是旋冲钻井技术的主体工具,主要由上接头、马达动力总成、马达驱动轴总成(可调弯角外壳)及液力锤机构等组成。旋冲马达下端接钻头,上接钻铤。

图1 旋冲马达示意图Fig.1 Schematic diagram of rotary percussion motor

1.2 技术原理

1)流体势能转化为动能

马达动力总成由定子和转子组成,通过涡轮运动使液流产生压力降,从而将水动力转换为推力作用于驱动轴总成,将转子的行星运动转换为钻头的旋转运动向下钻进。

2)定向功能

可调弯角外壳提前设定好所需高边位置,在向下钻进的过程中产生特定的井斜与方位。

3)轴向冲击实现体积破碎

液力锤机构中的凸轮/滚轮机构相对运动,滚轮循环经过凸轮高低处产生一次振动作用于工具,即一个轴向冲击动作,这种高频轴向冲击力与马达总成提供的扭矩有效结合,双重作用使岩石发生剪切破坏与冲击破坏,实现岩石的“体积破碎”[15-17],提高破岩效率。

2 技术应用研究

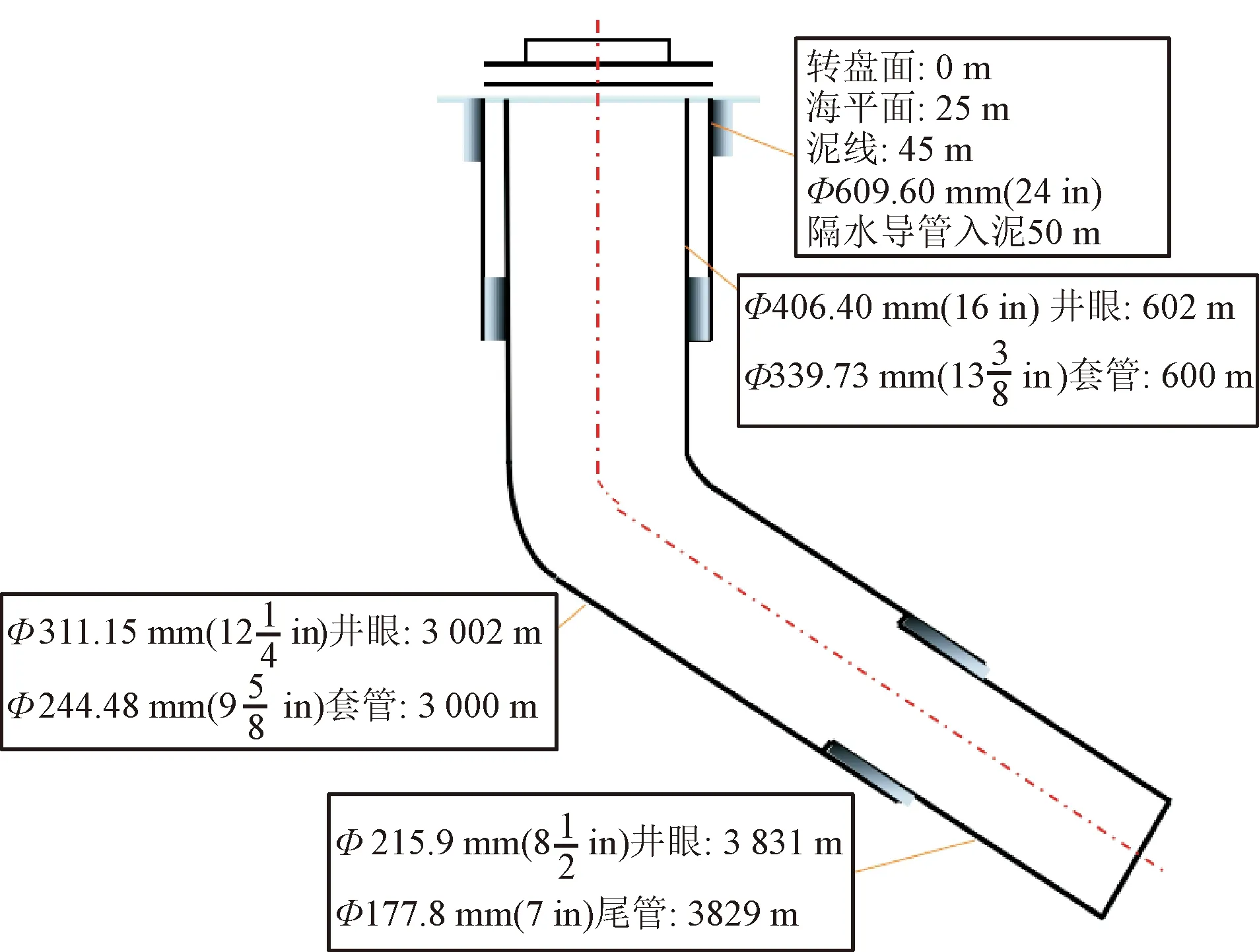

通过对渤中34-9油田探井钻井作业的分析研究,后续生产井多采用旋冲钻井方式,较常规马达的钻具组合大幅度提高了机械钻速。以BZ34-9-A井二开为例,分析了旋冲钻井技术的应用情况。BZ34-9-A井是该区域内一口常规定向井,设计井深3 831 m,垂深3 405 m,设计为三开井身结构(如图2所示)。BZ34-9-A井所开发的构造地层岩性复杂,整套地层发育有砂岩、泥岩、含砾砂岩和火成岩等,尤其是二开地层包括的东营组和沙河街组共发育有342 m的火成岩地层,地层抗压强度大,可钻性差,机械钻速低。根据前期开发经验,二开地层采用PDC钻头配合旋冲马达钻进。

图2 井身结构示意图Fig.2 Sketch of shaft structure

2.1 旋冲马达与钻头的配合方式

旋冲马达通过高频轴向冲击增强钻头的破岩效率,提高机械钻速。其主要的应用选型参数包括冲击力和冲击频率。液力锤中的凸轮/滚轮机构相对运动,带动冲击喷嘴撞击冲击阀盘,从而产生冲击力,冲击力由冲击喷嘴在冲击腔内产生的液压阻尼作用决定;冲击频率由凸轮/滚轮机构的类型及动力总成的转子转速决定。

2.1.1 旋冲马达的配置

1)冲击喷嘴

旋冲马达分为密封式冲击喷嘴和沟槽式冲击喷嘴2种形式。密封式冲击喷嘴在冲击腔内产生较高的液压阻尼作用,冲击力相对较小;而沟槽式冲击喷嘴在冲击腔内产生较低的液压阻尼作用,允许更快的下行冲击动作,冲击力相对更高。

2)凸轮/滚轮机构

凸轮/滚轮机构分为3头和4头,头数越多,凸轮转速越高,冲击滚轮的频率越高。

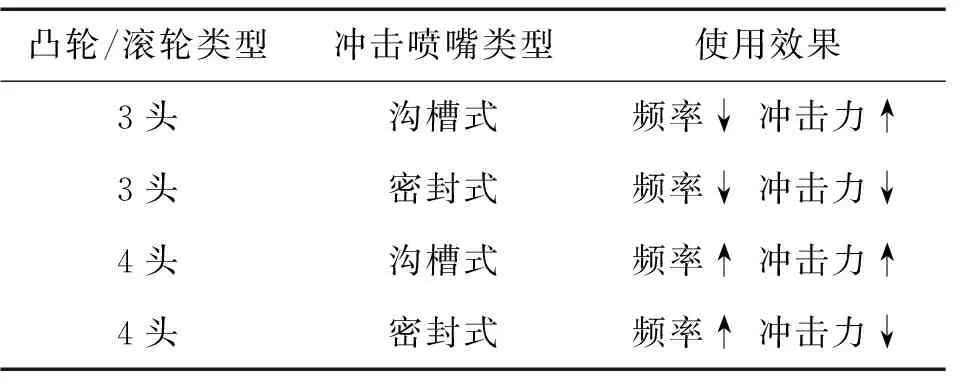

旋冲马达不同配置的使用效果见表1。

表1 旋冲马达配置效果表Table 1 Rotary percussion motor configurationeffect table

2.1.2 旋冲马达与钻头的配合方式

1)PDC钻头破岩机理为复合金刚石片对地层的剪切作用。相对较高的冲击频率有助于增加钻头剪切接触井底的次数,实现快速多次剪切;配以相对较小的冲击力,可以有效降低钻头冲击地面对钻头本身的影响。

2)牙轮钻头破岩机理为钻头的冲击产生破碎坑,进而造成地层的冲击破碎。相对低频的轴向冲击允许相对较长的下行冲击作用时间,使得地层被吃入更多;配以相对较大的冲击力,可以最大程度实现钻头对地层的冲击压碎。

针对研究区域,主要应用PDC钻头,因此选择密封式冲击喷嘴的4头旋冲马达。

2.2 钻井参数优选

钻进过程中的钻井参数主要包括排量、钻压和转速。

2.2.1 排量的优选

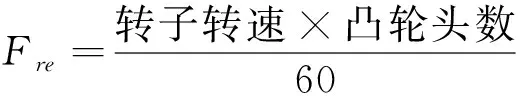

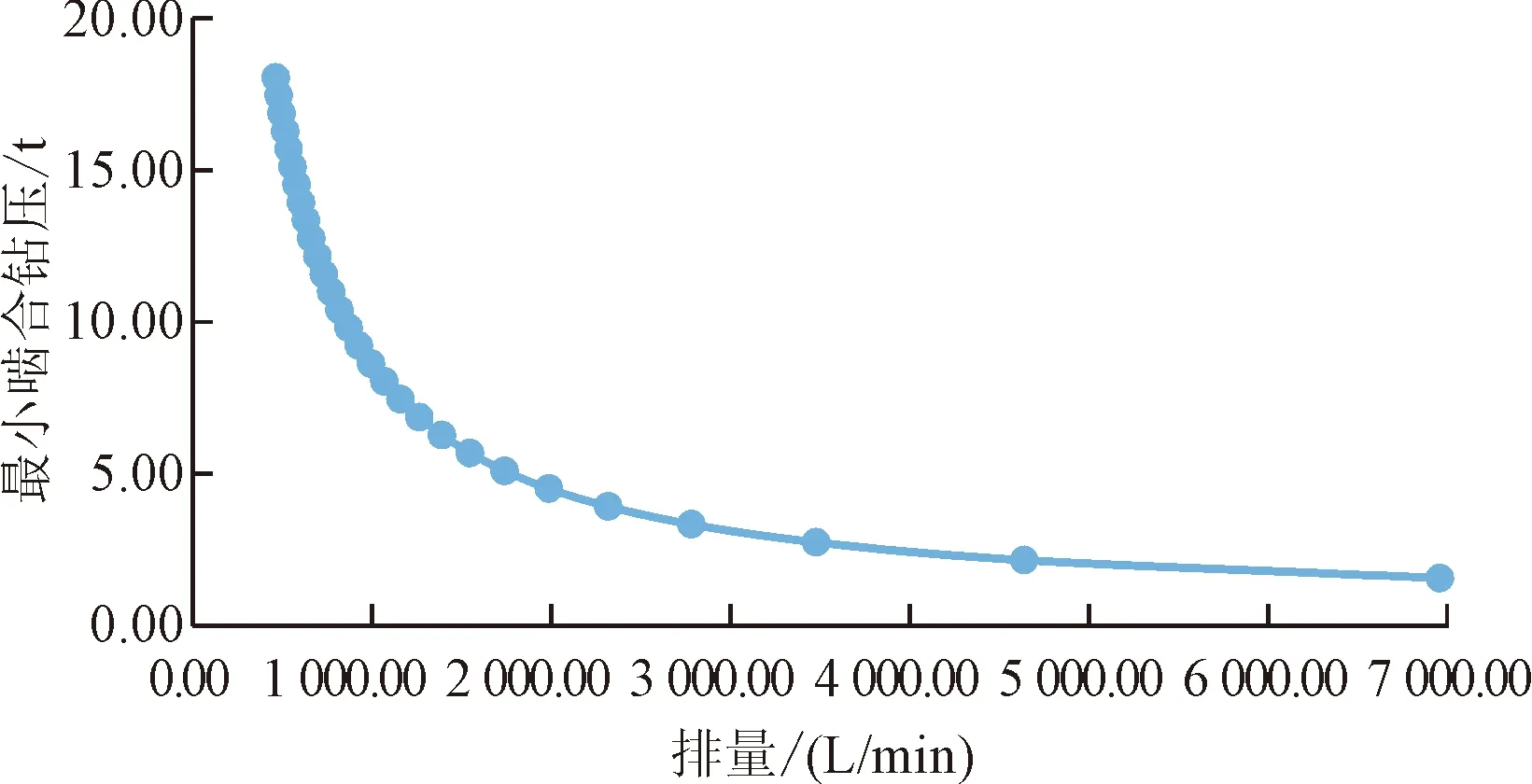

旋冲马达需要保持一定的冲击频率以辅助破岩。冲击频率的计算方法为:

(1)

式中:Fre为冲击频率,Hz;转子转速=单位排量转子转速×排量Q,r/min。

(2)

图3 冲击频率与排量关系曲线Fig.3 The relationship curve between impact frequency and displacement

2.2.2 钻压的优选

旋冲钻具凸轮/滚轮的啮合要求钻压大于某个阈值,称为最小啮合钻压(pMWE)。根据旋冲马达工具应用手册,最小啮合钻压包括工具重量产生的压力pw、凸轮与滚轮相对运动产生的附加摩擦压力pf以及开泵时钻头压力损耗pbit这3部分,公式如下:

pWoBmin=pMWE=pw+pf+pbit

(3)

式中:pWoBmin为实际钻进时钻压的最小值,MPa;pbit=pb×S,pb为钻头水眼压降,MPa,S为钻头水眼总截面积,cm2。

在钻井过程中,要保持钻头水功率恒定以使得钻头具有稳定的破岩功效,根据《钻井工程概论》可知,排量与钻头水眼压降关系如下:

Q=N/pb

(4)

式中:Q为排量,L/min;N为钻头水功率,kW。

则实际钻进时最小钻压可以表示为:

pWoBmin=pMWE=pw+pf+pbit=pw+pf+(N×S)/Q

(5)

图4 最小啮合钻压与排量关系曲线Fig.4 The relationship curve between minimum mesh weight on bit and displacement

2.2.3 转速的优选

旋冲马达对顶驱转速没有特殊要求,与常规马达的应用一致,只需要符合正常钻井需求且不超过顶驱限扭即可。

2.3 钻井液应用要求

1)旋冲马达钻具流道面积较小,因此,井底岩屑堆积、井段卡阻严重而需要长井段划眼以及可能需要大颗粒堵漏材料的井不得使用旋冲马达钻具。

2)旋冲钻井产生的岩屑较小,钻井液应具备良好的携岩能力和润滑能力,以使井底岩屑及时清离,避免岩屑在旋冲马达或钻头处堆积,导致机械钻速变慢以及钻头蹩卡现象。

3)储备不同粒度的随钻堵漏材料,在旋冲钻进过程中使用的堵漏材料粒径要求小于6 mm,优选颗粒度中型的小于50 μg/L的坚壳类堵漏材料。严禁将大颗粒堵漏材料混入正常钻井泥浆中,以免损坏旋冲钻具。若需加入较大颗粒堵漏剂,则需起出旋冲钻具,再进行堵漏。

2.4 应用效果分析

2.4.1 钻进过程

BZ34-9-A井从开始组合入井旋冲马达及配套PDC钻头,到钻达中完井深2 816 m,再到旋冲马达及钻头出井,旋冲马达累计进尺579 m,累计入井时间103.25 h,累计循环时间65.25 h,纯钻时间10.50 h,平均机械钻速55.14 m/h。所钻地层为馆陶组、东营组和沙河街组,其中东营组主要由火成岩组成,可钻性差。泥浆比重为1.32~1.39 sg,起钻后钻头磨损评级为0-1-WT-A-I-X-NO-TD。

2.4.2 时效分析

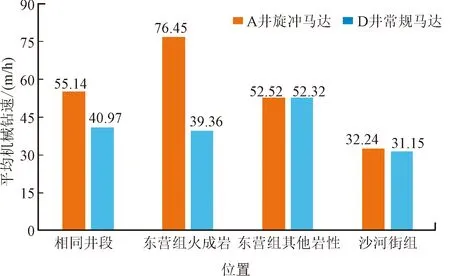

1)火成岩4口井的机械钻速对比如图5所示。BZ34-9-A井2 235~2 498 m井段存在火成岩,旋冲马达进尺263 m,纯钻时间3.44 h,平均机械钻速76.48 m/h;BZ34-9-B井2 633~2 823 m井段存在火成岩,常规螺杆钻具进尺191 m,纯钻时间5.74 h,平均机械钻速33.28 m/h;BZ34-9-C井2 292~2 605 m井段存在火成岩,常规螺杆钻具进尺314 m,纯钻时间7.84 h,平均机械钻速40.05 m/h;BZ34-9-D井2 205~2 729 m井段存在火成岩,常规螺杆钻具进尺525 m,纯钻时间13.34 h,平均机械钻速39.36 m/h。

图5 火成岩井段机械钻速对比图Fig.5 Comparison of rate of penetration in igneous rock section

针对火成岩井段,BZ34-9-A井相较BZ34-9-B井、BZ34-9-C井和BZ34-9-D井机械钻速分别提高了130%,91%和94%;整体机械钻速提高了105%。

为近一步探究旋冲马达使用性能,选取BZ34-9-A井和BZ34-9-D井东营组和沙河街组整个井段机械钻速进行对比(如图6所示)。可以看出,东营组火成岩使用旋冲马达较常规螺杆钻具机械钻速提高34%,沙河街组使用2种钻具机械钻速大体相似,东营组其他岩性使用2种钻具机械钻速大体一致。

图6 东营组和沙河街组机械钻速对比图Fig.6 Comparison of rate of penetration between Dongying Formation and Shahejie Formation

2.5 旋冲马达优势

2.5.1 提高机械钻速

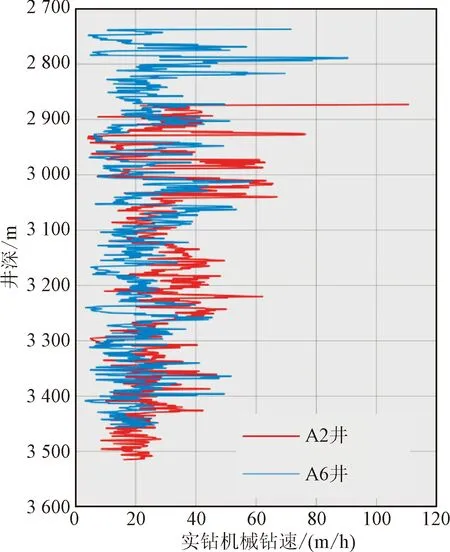

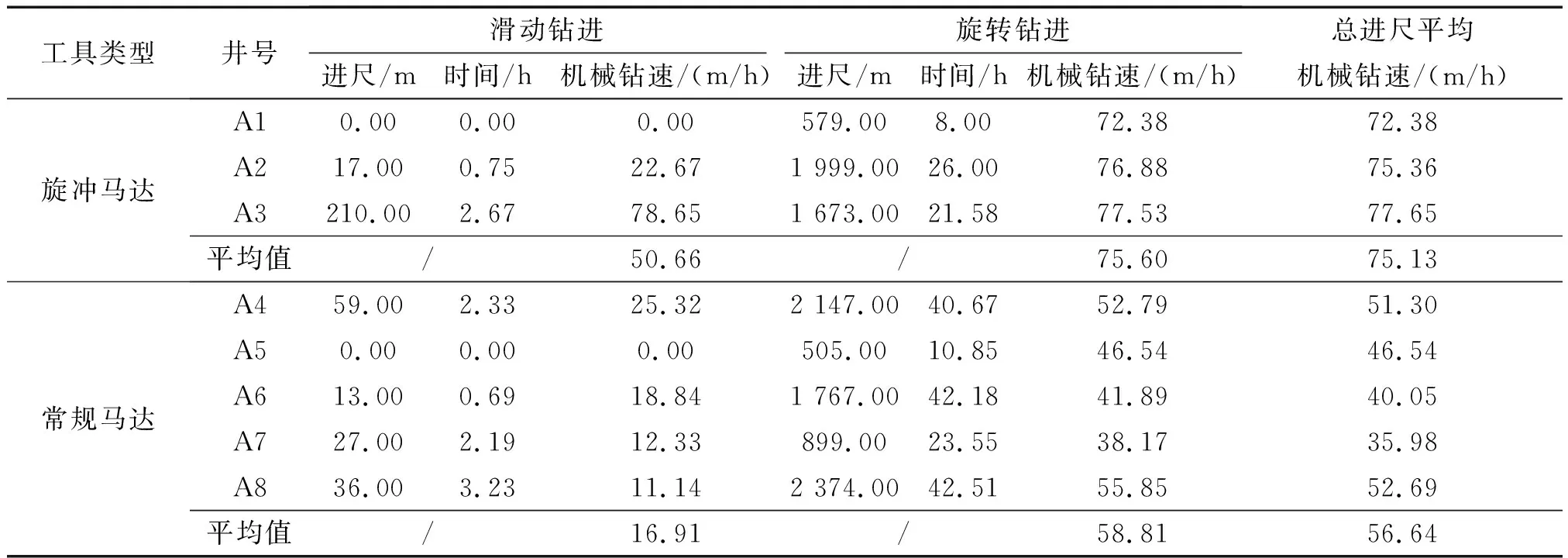

旋冲马达上面的液力锤结构可以产生轴向高频冲击力,即在常规马达钻具的基础上增加了一个额外的轴向冲击力,有利于深部硬地层岩石裂纹形成和扩展,提高了钻头破岩效率,从而显著提高机械钻速。选取地质情况相似的A2井和A6井的相似井段进行比较(其中A2井为旋冲马达钻进,A6井为普通马达钻进),其机械钻速的剖面图如图7所示。

图7 机械钻速对比图Fig.7 Contrast diagram of rate of penetration

表2 机械钻速数据表Table 2 Rate of penetration data

从表2可以明显看出,应用旋冲马达钻进的井无论是滑动钻进还是旋转钻进,机械钻速都明显高于常规马达钻具;而且旋冲马达钻进的全井段平均机械钻速(75.13 m/h)远高于常规马达钻具(56.64 m/h)。

2.5.2 缓解PDC钻头黏滑振动及滑动托压问题

研究区域以较软的砂泥岩地层为主,主要应用PDC钻头进行钻进。对于火成岩夹层,常规马达钻具往往需要增大钻压吃入地层以达到更好的切削效果;然而高钻压造成了井下PDC钻头黏滑振动加剧,导致钻头磨损严重。旋冲马达通过凸轮运动使井底钻具产生周期性冲击振动,向钻头传递高频冲击力,减少了钻具与井壁之间的黏滑现象,缓解了PDC钻头的黏滑振动,有效保护了钻头。图8所示为A2井和A6井出井钻头照片,可以看出A2井与A6井的滑动与旋转钻进的进尺较为接近。

图8 A2井和A6井出井钻头照片Fig.8 Photo of drill bit in well A2 and well A6

从图8比较可以看出,使用旋冲马达的A2井PDC钻头磨损要比A6井少。经过后续测量评估,A2井出井钻头外径为Φ311.15 mm,现场评级为0-0-WT-G-I-X-NO-TD,可再次入井;而A6井出井钻头外径为Φ306.21 mm,现场评级为1-1-WT-A-I-X-NO-TD,不建议再入井。

同时,旋冲马达通过液力锤机构产生高频轴向冲击力,轴向运动将弯曲的钻具一定程度上拉直,而且由于大位移井中工具紧贴井壁,静摩擦较大,而轴向振动使得工具高频动起来,降低了摩擦阻力,从而降低摩阻并改善钻压传递,缓解了滑动钻进过程中的托压问题。

3 结论

1)在火成岩地层,旋冲钻井技术是提高机械钻速及降低钻井成本的有效手段之一。

2)旋冲钻井技术具有提高机械钻速、缓解PDC钻头黏滑振动和降低摩阻缓解托压的优势。

3)旋冲钻井产生的岩屑较小,钻井液应具备良好的携岩能力和润滑能力;在旋冲钻进过程中使用的堵漏材料粒径要小,以免损坏旋冲钻具。

4)旋冲马达在BZ34-9-A井二开作业,与邻井(BZ34-9-B、BZ34-9-C和BZ34-9-D)相比,整体机械钻速提高了105%。