不同提取工艺参数对艾叶挥发油成分的影响研究

况弯弯,伍振峰,杨 明,万 婷,吴样明*

(1.江中药业股份有限公司,江西 南昌330004;2.中药矫味(掩味)与感官评价关键 技术重点研究室,江西 南昌 330004;3.江西中医药大学 创新药物与高效节能降耗 制药设备国家重点实验室,江西 南昌330004)

艾叶是菊科植物艾草的干燥叶,别称艾蒿、蕲艾、家艾、甜艾、灸草、医草等[1]。陶弘景《名医别录》将艾叶作为药物,正式记载其功效后,人们对其运用日益广泛。艾叶性味苦、温、辛,有逐寒湿、温经、理气血、止血、安胎等功用,临床广泛应用于各类杀虫止痒、出血症、内科、妇科等疾病[2]。现代研究显示,其主要含有挥发油、甾萜类、黄酮类、香豆素类、多糖及一些小分子成分等,其中,挥发油、黄酮类为主要有效成分。在许多经典中医名方中(如艾附暖宫丸、加味生化散、胶艾汤等),艾叶均是主要药物。挥发油是艾叶的主要药效成分之一,其提取方法和工艺是挥发油质量和药理活性的保证,对于艾叶资源的开发利用也具有重要意义。近年来,随着艾叶研究的逐渐深入,其应用范围也日益拓展。

由于传统的挥发油提取器并未对收集温度进行相应的控制,导致在不同室温、不同加热功率下会出现不同的收集温度,且普通挥发油提取器的收集温度往往较高(可达70℃以上)。这对于某些热不稳定性的挥发油(如川芎、当归、艾叶等)提取会出现成分损失,且对于某些需要低温收集的挥发油,延长了其油水分离速度,最终导致挥发油提取过程中,即使同一批药材也会出现成分含量差异较大的现象[3]。因此,本实验采用改进的挥发油提取器进行艾叶挥发油提取,考察对不同冷凝温度、收集温度、液药比、加热温度、粉碎度对挥发油提取率的影响。采用GC-MS测定不同工艺参数下所得挥发油成分,采用SPSS 20.0软件对不同工艺参数条件下所得挥发油成分及得率进行相关性分析,研究不同工艺参数对挥发油成分的影响,探讨提取过程中工艺参数与挥发油内部成分之间的关系。

1 材料

1.1 仪器设备

BSA224S型分析天平(赛多利斯科学仪器有限公司),6202型中药粉碎机(北京寰亚天元机械技术有限公司),电热套(鄄城华鲁电热仪器有限公司),药典筛(浙江道墟张兴纱筛厂),Agilent 7890 A/ 5975C气相色谱质谱联用仪(美国安捷伦公司),挥发油提取器(《中华人民共和国药典》标准自制),SZ93双蒸水仪(上海杰和科技公司),Origin 8.05软件、SPSS 20.0软件。

1.2 药品与试剂

艾叶(购自江西江中中药饮片有限公司,批号20150602);二甲苯(武汉市鑫楚洋化工);无水硫酸钠(西陇化工有限公司);双蒸水(自制)。

2 实验方法与结果

2.1 艾叶挥发油提取工艺

参照《中华人民共和国药典》[4]2020年版四部挥发油测定法(甲法)进行测定。取粉碎并筛分至规定粒径后的艾叶约 100.00 g,精密称定,加蒸馏水适量与玻璃珠数粒,接入冷凝管,同时向冷凝管及改进的挥发油提取器(见图1)(相较于传统的挥发油提取器,在挥发油读取刻度外增加了保温夹套,可以更好地实现油水分离,易于收集到更多的挥发油)保温套管中通入冷凝水及一定温度的水,置电热套中缓缓加热至沸,并保持微沸,提取一定时间,停止加热,放置1h以上,开启测定器下端的活塞,将水缓缓放出收集挥发油,将所得挥发油用无水硫酸钠干燥过夜,得到油状物,即为挥发油。计算挥发油得率,密封,冷藏保存。艾叶挥发油得率计算公式:挥发油得率(%)=A/B×100%[注:A为收集的挥发油量(mL),B为加入的药材量(g)]。

图1 改进的挥发油提取器

2.2 单因素实验

分别考察冷凝温度、收集温度、加热温度、药液比和粉碎程度对艾叶挥发油得率的影响。

2.2.1 不同冷凝温度对艾叶挥发油提取率的影响 取各药材多份,每份100g,置于2 000mL烧瓶中,加入1 000mL蒸馏水,接入冷凝管及改进的挥发油提取器。为考察不同冷凝温度对挥发油得率的影响,分别向冷凝管中通入10、20、30、40、50、60、70℃的冷凝水,同时向收集器中通入20℃冷凝水,进行提取一定时间后测定提取率。

2.2.2 不同收集温度对艾叶挥发油提取率的影响 取各药材多份,每份100g,置于2 000mL烧瓶中,加入1 000mL蒸馏水,接入冷凝管及改进的挥发油提取器。为考察不同收集温度对挥发油得率的影响,分别向挥发油温控夹层中通入10、20、30、40、50、60、70℃的冷凝水,同时向收集器中通入20℃冷凝水,进行提取一定时间后测定提取率。

2.2.3 不同粉碎度对艾叶挥发油提取率的影响 分别提取粉碎与未粉碎的艾叶,按照“2.1”项进行提取,考察两种药材的挥发油收率。

2.2.4 不同加热温度对艾叶挥发油提取率的影响 取未粉碎的艾叶100g,药液比1∶15,按照“2.1”项进行提取,分别考察180,200,220,240、260、280、300℃加热温度下的艾叶挥发油提取率。

2.2.5 不同药液比对艾叶挥发油提取率的影响 按照“2.1”项进行提取,分别考察药液比为1∶5,1∶10,1∶15,1∶20下的艾叶挥发油提取率,艾叶挥发油的提取率随药液比变化趋势。

2.3 艾叶挥发油化学成分测定

取艾叶挥发油供试品溶于乙酸乙酯中,摇匀,过微孔滤膜,即得样品溶液。GC-MS条件:安捷伦 HP-5 MS 柱(0.25mm×30m,0.25μm),进样口温度 240℃;不分流;升温程序:70℃,保持10min;以10℃·min-1升温至 95℃,保持0min,以5℃·min-1升温至 125℃,保持0min,以6℃·min-1升温至240℃,保持0min,以1℃·min-1升温至 260℃,保持0min;传输线温度280℃;载气为高纯氦气,流速为1mL·min-1,进样量1μL。离子源温度 230℃,电离源为 EI,电子能量 70eV;四级杆温度 150℃,扫描质量范围为 20~450amu[5]。采用面积归一化法确定各化学成分的相对含量,并采用NIST14库检索,结合文献资料与人工分析,鉴定挥发油组分。

3 结果与分析

3.1 单因素实验结果与分析

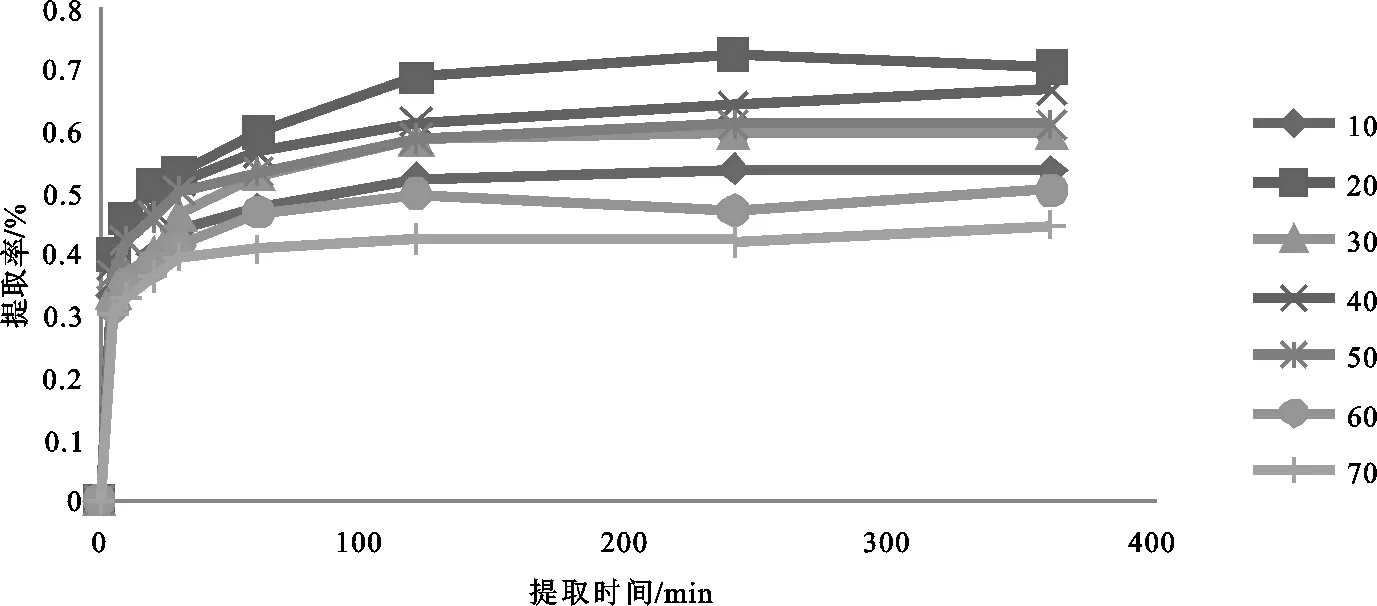

3.1.1 冷凝温度的影响 不同冷凝温度对挥发油得率的影响见图2。从结果可知,艾叶各冷凝温度的提取率由大至小的顺序为20、40、50、30、10、60、70℃,冷凝温度提取率最高的为20℃冷凝。

图2 不同冷凝温度对艾叶挥发油提取率的影响

3.1.2 收集温度的影响 从图3结果可知,各收集温度的提取率由大至小的顺序为10、70、20、30、40、50、60℃,且收集温度随着温度的升高提取率出现了先降低后升高的过程。结果表明,收集温度提取率最高的为10℃。

图3 不同收集温度对艾叶挥发油提取率的影响

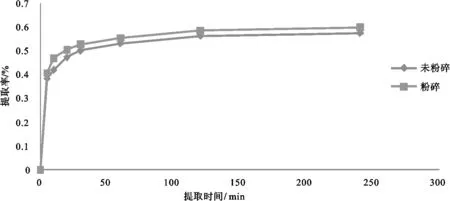

3.1.3 粉碎度的影响 从图4可知,艾叶药材粉碎后其挥发油提取速率及提取率均较未粉碎的艾叶药材高,因此艾叶药材需粉碎后进行提取。

图4 不同艾叶粒度药材挥发油提取率随时间的变化

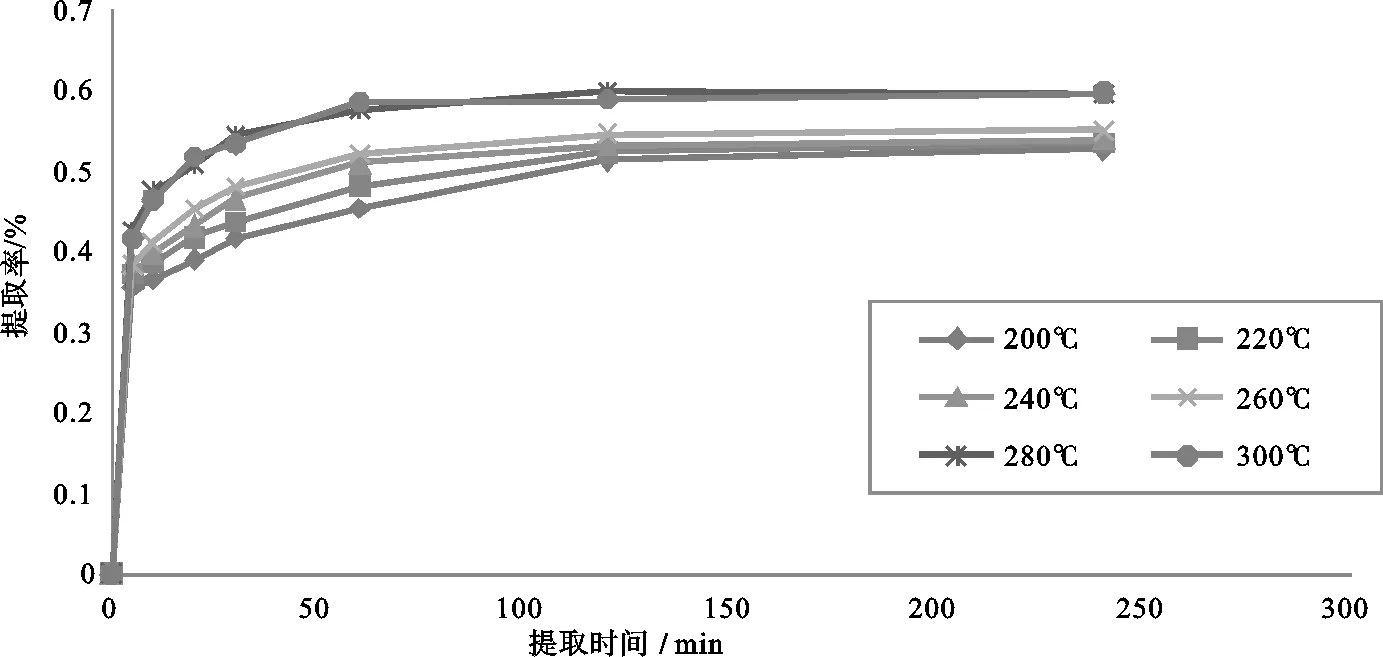

3.1.4 加热温度的影响 从图5可知,加热温度在280℃时,艾叶挥发油的提取率最高。

图5 不同加热功率对艾叶挥发油提取率的影响

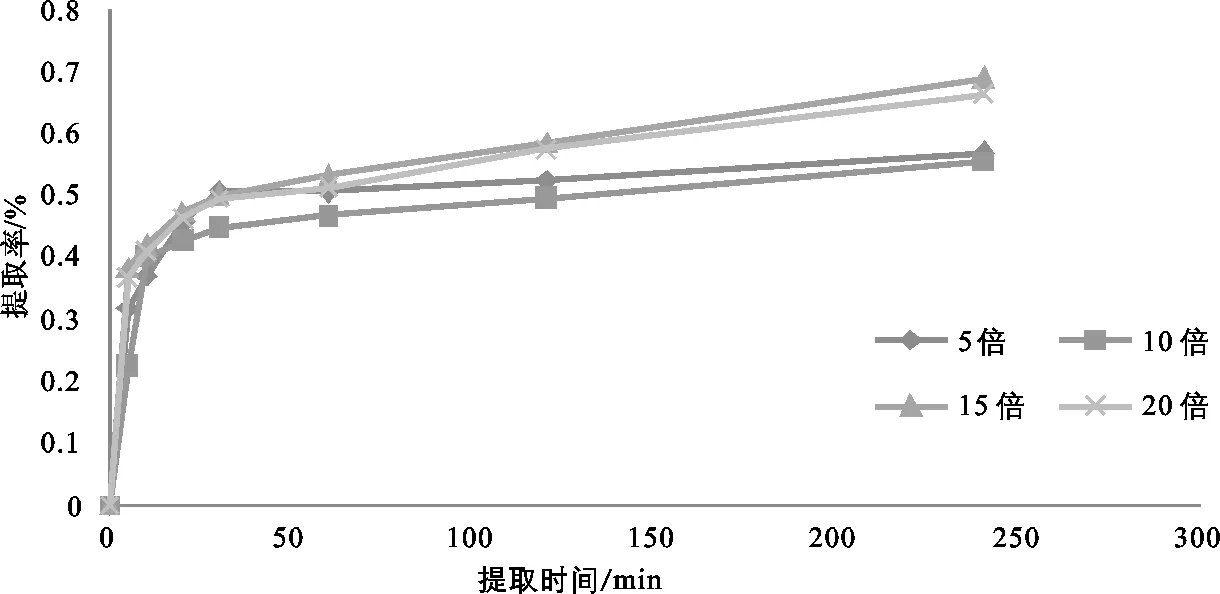

3.1.5 液药比的影响 不同液药比对挥发油提取率的影响见图6。结果可知,在不同液药比下艾叶药材的提取率由大至小的顺序为15倍、20倍、5倍、1倍,艾叶挥发油的最佳液药比为15∶1。

图6 液药比对艾叶挥发油提取率的影响

3.2 GC-MS结果分析

应用GC-MS技术,鉴定其艾叶挥发油的化学成分,结果见表1。由表1可知,共鉴定出18个相对含量>1%的成分,占已分离总组分含量的87.43%,含量较高的5个主要成分为新臭根子草醇、龙脑、石竹烯、蒿醇、樟脑。总离子流如图7所示。

表1 艾叶挥发油部位化学成分鉴定结果

图7 艾叶挥发油总离子流

3.3 艾叶挥发油不同提取工艺参数与化学成分的相关性分析

分析的变量为加热温度、液药比、药材粒径、冷凝温度、收集温度、提取率和挥发油含量较高的5个主要成分相对含量。应用SPSS 20.0软件进行双变量相关性分析,双侧检验[6],结果见表2、表3。

表2 艾叶挥发油各工艺参数数据

表3 艾叶挥发油工艺参数及得油率与挥发油主要成分相关性

由表3分析可得,艾叶提取工艺参数中冷凝温度与挥发油主要成分中的蒿醇、樟脑、石竹烯呈显著相关性,药材粒度与挥发油主要成分中龙脑呈显著相关性,提取率与挥发油主要成分中蒿醇呈显著相关性。即随着冷凝温度提高,挥发油主要成分中的蒿醇、樟脑、石竹烯含量逐渐降低。随着药材粒度增加,挥发油主要成分中龙脑含量逐渐增加。随着挥发油提取率提高,挥发油主要成分中蒿醇含量随之增加。挥发油提取率与冷凝温度呈显著相关性,这表明随着冷凝温度降低,挥发油提取率逐渐增高。

4 讨论

本实验初步研究了提取工艺对艾叶挥发油的影响,通过单因素考察发现,艾叶挥发油的最佳提取工艺为粉碎、加热温度280℃、药液比1∶15、冷凝温度20℃、收集温度10℃。对艾叶挥发油进行GC-MS成分分析发现,龙脑、新臭根子草醇、蒿醇、樟脑、石竹烯为艾叶挥发油的主要成分。通过提取工艺参数与化学成分的相关性分析发现,挥发油主要成分中的蒿醇、樟脑、石竹烯含量随着冷凝温度的升高而降低;挥发油主要成分中龙脑含量随药材粒度增大而升高;挥发油提取率的越高,挥发油中主要成分中蒿醇含量随挥发油提取率升高而增加;挥发油提取率随冷凝温度的降低而逐渐增高,这些规律可以为艾叶挥发油提取动力学及工业生产提供依据。