产生环形激光的光学系统设计

陈宝华,吴泉英 ,唐运海,范君柳,陈晓翌,余浩墨,孙 毅

(1.苏州科技大学 物理科学与技术学院 江苏省微纳热流技术与能源应用重点实验室,江苏 苏州 215009;2.苏州明世光学科技有限公司,江苏 苏州 215127;3.江苏省研究生工作站苏州苏大明世光学股份有限公司,江苏 苏州 215127)

1 引言

在现代光学应用领域中,激光光束的整形和调控在光纤通信、激光切割和激光焊接等方面有着重要作用,是激光产业朝着先进化、轻量化和高性能方向发展的关键[1-5]。当今,工业薄壁管零件的焊接通常通过聚焦激光束与自动化机械结合实现[6-8]。由于存在机械臂行程轨迹精度不高和聚焦激光束强度分布不均匀等缺陷,此方式的焊接效果不佳且效率低下。基于此,人们提出采用新型光学系统将激光直接整形成环形光束来解决上述问题。

目前,用于环形光束整形的光学系统大部分是透射式[9]。该系统由玻璃材质的圆锥透镜和聚焦透镜组成。圆锥透镜是锥线绕光轴旋转形成的曲面,最中心的位置是面型突变处的锥角尖端。受限于玻璃材质的抛光工艺,锥角尖端容易受到剐蹭而产生圆角,导致出射激光中心光束不均匀,造成光束质量下降,影响最终的焊接效率和精度。相比而言,反射式光学系统使用的是金属材料[10-12],可利用超精密单点金刚石车床一次成型,效率高且精度好,金属表面镀金层后,反射率达98%[13]。但此类光学系统参数已固定,同一系统只能产生半径大小唯一的环形光束[14-15],光束尺寸的改变往往通过替换反射镜来实现,这不仅导致成本增加且实际应用自由度很低。此外,针对焊缝较大的环形焊口,通常采用轻微离焦的方式增大环光尺寸,从而全面覆盖焊接,若入射光为高斯光束,则离焦后的环形光束能量分布仍不均匀,因此无法解决焊接过程中的热变形问题。

为了改进环形光的半径设计自由度和强度均匀度,本文提出一种透射-反射式相结合的光学系统设计方法。透射式系统主要利用等能量分割原理,建立入射光与出射光投射高度映射函数,优化透镜的各项参数,将入射的高斯光先整形成平顶圆形光。反射式系统基于环形光具体设计指标,计算系统在反射镜的各项参数,将平顶圆形光再聚焦成环形光,最终产生的环形光束强度分布均匀且半径大小可调控。

2 光学系统设计

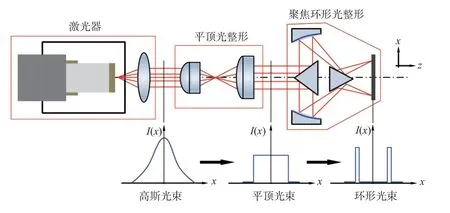

2.1 透射式平顶光束整形系统

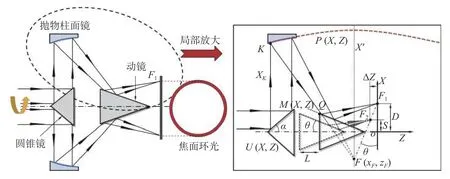

如图1 所示的透射-反射式组合的环形光光学系统。整个系统分为两个部分:一是透射式平顶光束整形系统,它利用两片非球面透镜将入射的基横模TEM00高斯激光整形成准直平顶光束,优化强度分布[16-18];二是反射式聚焦环形光整形系统[19],平顶光束经圆锥反射镜折转90°后以环形光的形式被聚焦镜和动镜会聚至焦面,最终形成聚焦环形光。使圆锥反射镜和聚焦镜固定,在光轴方向移动动镜和焦面位置,即在一定范围内实现环形光直径自由调节。

图1 透射-反射式组合的环形光光学系统Fig.1 Transmissive-reflective combined ring-shaped beam optical system

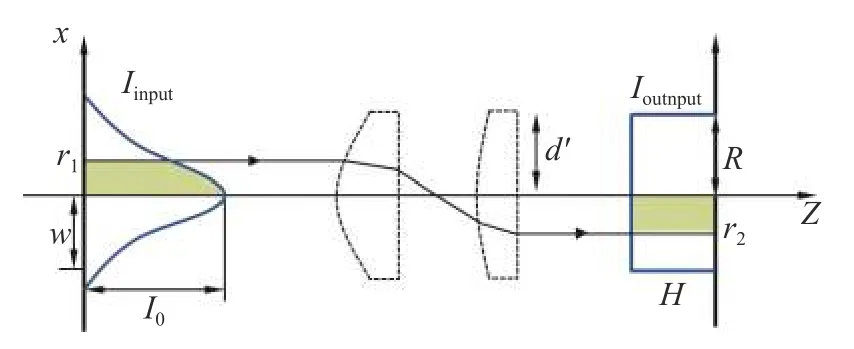

透射式平顶光束整形系统的设计思路之一是等能量分割原理,根据入射总光强等于出射总光强,及入射光强在r1范围内与出射光强在r2范围内相等两个条件。所设计的平顶光束整形系统如图2 所示。

图2 透射式平顶光束整形系统Fig.2 Transmissive flat-top beam shaping system

建立及推导入射光线和光轴Z的投影高度r1和出射平顶光线与光轴Z的投影高度r2之间映射函数关系式,如式(1)所示。通过已知映射函数计算不同入射光线下各个平顶光线的投影高度,再结合光学设计软件优化出满足投影高度的具体透镜面型参数即可。

其中d´是准直透镜的半径,R是平顶光束半径,Iinput是入射高斯光束光强分布,Ioutput是平顶光束光强分布,结合光学设计软件分别用如下公式表示:

其中d是入射光瞳半径,(x/d)是光瞳归一化,I0是峰值强度,w是高斯束腰半径,q是切趾因子,表征光强沿x方向的下降速度,H是平顶光束强度,为一常量。将公式(2)代入公式(1)计算得:

公式(4)即映射函数,平顶光线投射高度r2可由入射光线投射高度r1计算得出,且光束强度H与R2成反比。当准直透镜半径远超入射光曈半径时,即d′≫d,映射函数可近似成:

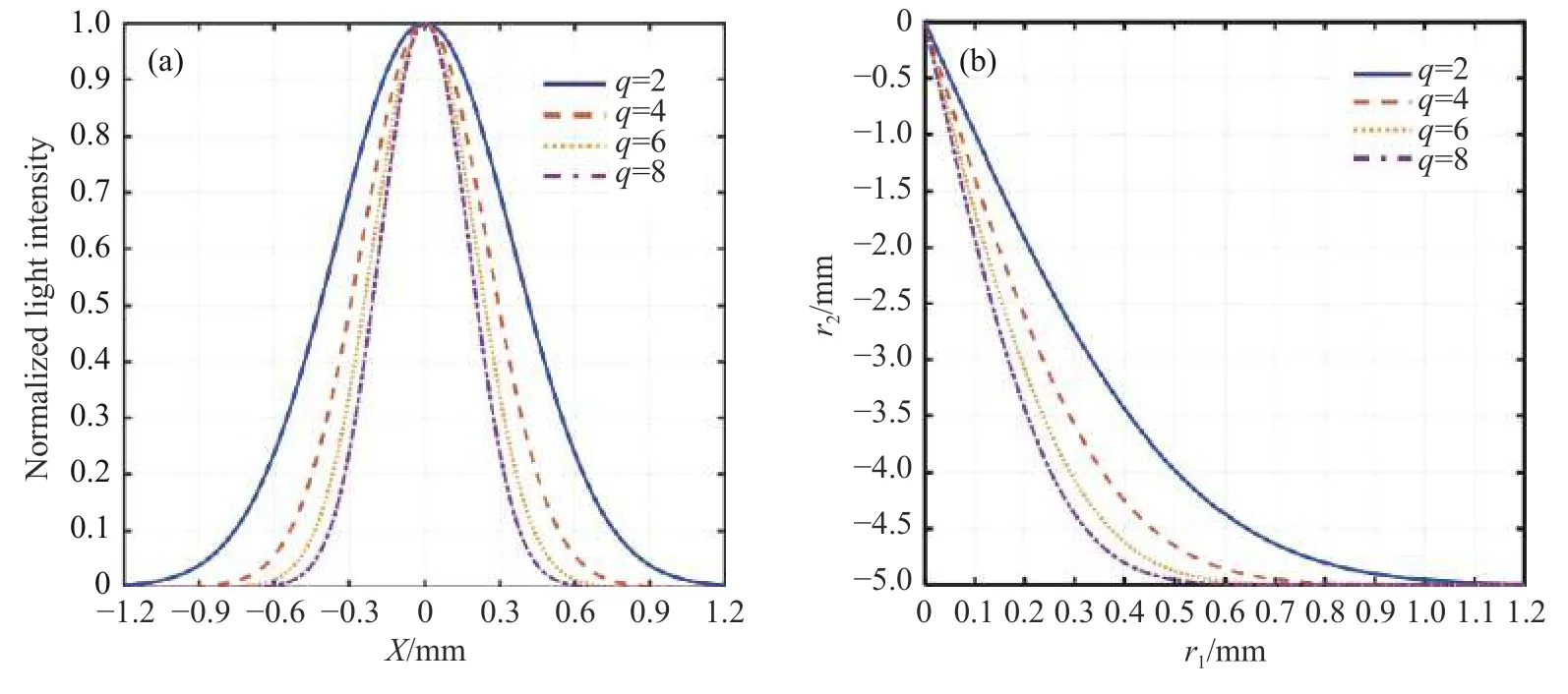

图3(a)是d不变,q分别为2,4,6,8 时高斯光束在X方向的归一化光强分布。可见,束腰越大,切趾因子越小,曲线下降速度越慢。图3(b)是R=5 mm 时,r1与r2关系曲线。可见,当q=2 时,r2变化最为平坦,反之,q=8 时,r2变化最为陡峭,意味着在同一r1处,切趾因子大的平顶光整形系统中透镜承担的光线偏折程度比切趾因子小的系统高,透镜表面曲率半径更小,形貌更加弯曲和不规则,在准直优化时不容易控制系统波像差。

图3 不同切趾因子的(a)高斯光强分布曲线及(b)投射高度关系曲线Fig.3 (a) Gaussian light intensity distribution curves and (b) projection height curve under different apodization factors

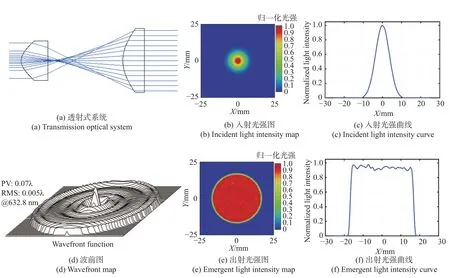

以氦氖激光器为例,入射光为高斯准直光源,工作波长为632.8 nm,入射光瞳半径d=10 mm,束腰半径w=7.1 mm,切趾因子q=2,要求出射的平顶光束半径R=17 mm,且准直性优异。先在区间[0,d]等间隔采样得到r1,并计算出对应的r2。由于采用的光学设计软件中入射光线的投射高度是经过归一化的,则光瞳坐标是r1/d,目标值是r2,两者一致即可,最后输入至软件操作数REAY 中,再添加ANAR 操作数优化准直性。图4(a)是设计出的透射式平顶光束整形系统,其由两片平凸高阶非球面组成,材料为K9 玻璃,形貌规则,曲率变化较为平滑。图4(b)(彩图见期刊电子版)和图4(c)分别是入射高斯光束能量投影图及光强曲线图。图4(d)是系统波像差,PV 值优于0.1λ,RMS 为0.005λ@632.8 nm。图4(e)(彩图见期刊电子版)和图4(f)分别是出射平顶光束能量投影图及光强曲线图,可见其总体均匀度较高,且该系统在Z向0~1 000 mm 范围内均匀度基本不变。

图4 透射式平顶光束整形系统设计图及设计结果Fig.4 Transmission flat-topped beam shaping system and the results of the system

2.2 反射式聚焦环形光整形系统

根据环形光的大小及调节范围、入射激光直径、光学系统尺寸和工作距离等设计指标,可初步建立反射式聚焦环形光整形系统,如图5 所示。系统由圆锥反射镜、抛物柱面镜及动镜组成,分别是锥线U、抛物线P和锥线M绕光轴Z旋转一周形成的曲面,其中抛物线P的对称轴为直线X’。平顶光束经该系统三次反射后聚焦于焦点F1,F1与Z轴有一定的离轴距离D,由此在焦面上形成聚焦环形光,且环形光半径等于D。

图5 反射式聚焦环形光整形系统Fig.5 Reflective focusing ring-shaped laser beam system

图5 中的动镜实质是外圆锥反射镜,其沿Z 轴移动L距离时,焦面焦点由F1移至F2,环形光的半径由D变成S。结合图中的几何关系,此时动镜半顶角θ、距离L,环形光半径和焦面补偿距离ΔZ之间满足如下公式:

如图5 所示,动镜半顶角θ一般设定为8°~20°,距离L通过环形光半径可调范围(D-S)计算得出。已知动镜面上的Q点坐标是Q(x1,z1),则锥线M的定义如下:

设定Q点坐标时应综合考虑系统横向尺寸、动镜直径和距离L。

系统中的圆锥反射镜半顶角α=45°,则锥线方程的定义如下:

其中zz是圆锥反射镜顶点与X轴的距离,该值由实际激光工作距离和入射平顶光半径决定。

抛物柱面镜的旋转母线是抛物线P,设其方程P(X,Z)为:

其中焦点F坐标为F(xF,zF),抛物线的焦距是f。分析图5 可知,F是F1以动镜锥线M为中心线的对称点。焦面上的聚焦点实质上沿着垂直于锥线M的线段FF1移动。已知F1点坐标为F1(D,0),则F坐标可通过如下方程组求解:

再将抛物线边缘点K(xk,-zz)代入抛物线方程,即可求出焦距f。其中xk的取值需综合考虑系统径向尺寸、焦点F位置和动镜横向长度。

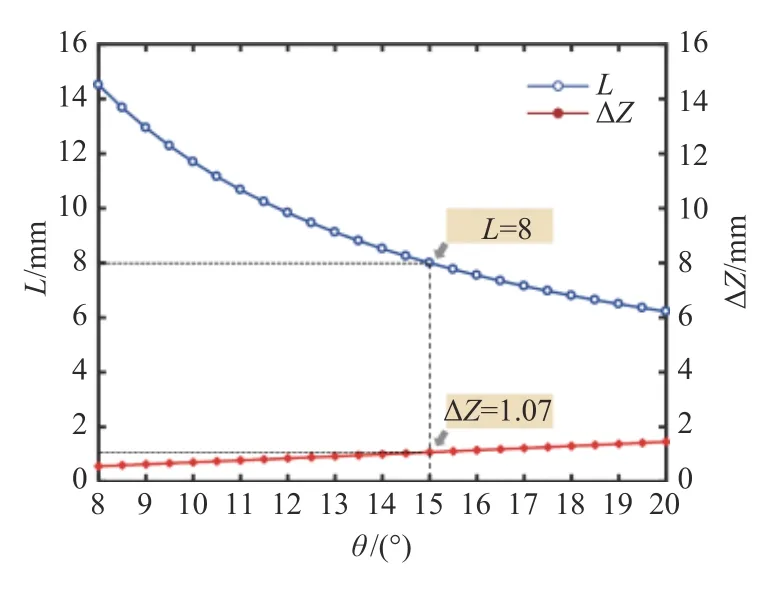

图6 是环形光半径调节范围是4 mm 时,动镜的半顶角θ与移动距离L和焦面补偿距离ΔZ之间的关系曲线。其中,L值随着半顶角θ的增大而降低,补偿距离ΔZ则相反。若考虑系统总长,理论上L值越小越好,但动镜的顶角越大,锥线M的斜率越高,其横向宽度越短,不利于从抛物柱面镜出射的光反射,同时也会增大焦面补偿距离。动镜的顶角越小,横向宽度变长,在一定程度上可减少焦面补偿距离,但增加了系统长度和后期的装配难度。综合考虑L和ΔZ值,可选取半顶角θ为15°左右。

图6 半顶角θ 与移动距离L 和焦面补偿距离ΔZ 之间的关系曲线图Fig.6 Relationship between the half vertex angle θ,and the distance L,the focal compensation distance ΔZ

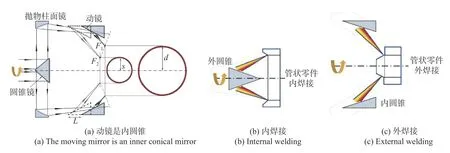

动镜是内圆锥的反射式环形光系统及焊接应用如图7 所示。由图7(a)中可以看出,动镜采用内圆锥反射镜设计时也能实现环形光束的整形,此时抛物线的焦点F1位于Z轴上方,且当动镜水平移动时,焦点从F1移动到F2,环形光半径由D变为S,系统中各项参数的计算方式与动镜采用外圆锥反射镜时相同。不同之处在于,相比采用内圆锥反射镜,动镜为外圆锥时可降低系统质量和体积,增加系统散热能力,稳定输出功率。同时,由于外圆锥表面的出射光束角度向上,适用于一些管状零件的内部焊接[20],如图7(b)所示。而内圆锥表面出射的光束角度向下,适用于另外一些管状零件的外部焊接,如图7(c)所示。综上所述,动镜采用内圆锥反射镜和外圆锥反射镜都有其特点和应用优势,具体选择哪种设计方式需根据实际应用场景和具体要求进行综合考虑和权衡。

图7 动镜是内圆锥时的反射式环形光系统及焊接应用Fig.7 The optical system and welding application when the moving mirror is an inner conical mirror

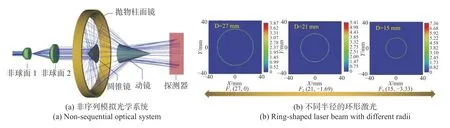

完整的透射-反射式光学系统设计图如图8(a)所示。其中,抛物柱面镜的长度只需截取与圆锥镜高度相同的部分,以有效降低加工难度和系统质量。图8(b)是在ZEMAX 为非序列模式,动镜不同移动距离下,探测器靶面在不同焦面位置接收到的聚焦环形光光强分布图。图中显示的环形光半径调节范围是15~27 mm,焦面补偿距离为3.33 mm。随着半径的增大,基于总能量守恒原理,聚焦环形光峰值强度也会减弱,在应用中可适当调节激光输出功率,增加聚焦强度。

图8 透射-反射式光学系统及焦面环形光尺寸参数Fig.8 Transmission-reflection optical system and ring-shaped laser beam size parameters of focal plane

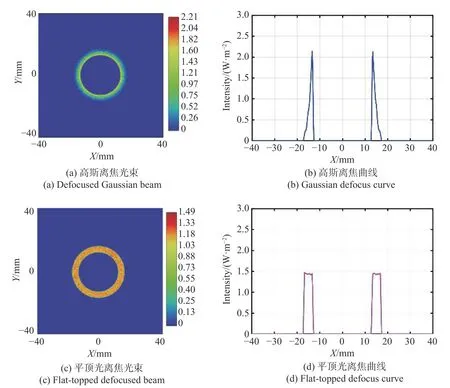

若激光器产生的高斯光束省去初始的平顶光整形步骤而直接入射至反射式环形光系统,焦面上同样形成遵循高斯分布的聚焦环形光,仍能满足焊缝较小的环形焊口焊接。但在实际应用中总存在工件直径误差偏大、管状零件同心度不够等问题,导致装配间隙过宽而产生大的焊缝。基于此,人们通常采用轻微离焦的方式增加环形光宽度,以全面覆盖整个焊口,如图9 (a)(彩图见期刊电子版)所示。高斯环形光离焦后,环形光宽度增加,但光束能量大部分集中在一侧,如图9 (b)(彩图见期刊电子版)所示。这种强度不均匀的光束在焊接过程中常常出现热变形现象,特别是在薄壁零件中尤为明显,影响最终的焊接精度及效率。图9 (c)(彩图见期刊电子版)是经过平顶光整形后的离焦环形光光强图。从图9 (d) 平顶光离焦曲线图可知,整个宽度范围内的强度分布较为均匀,能有效提高加工精度,减少热变形问题,具有明显优势。

图9 平顶光整形前后的离焦光强分布图Fig.9 Defocused light intensity distribution maps before and after flat top beam shaping

3 实 验

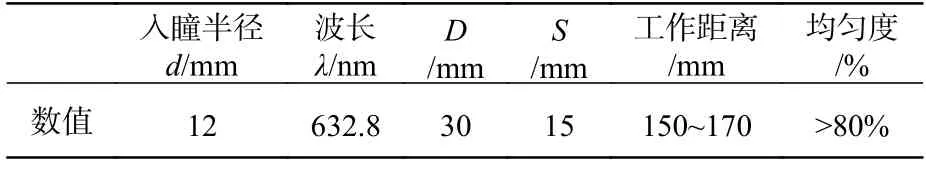

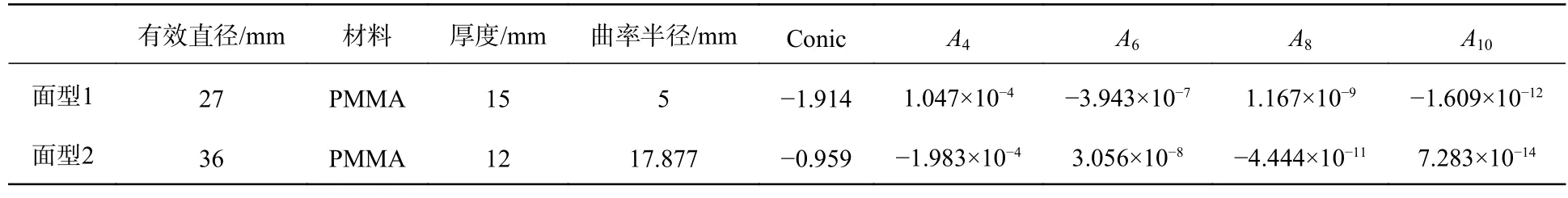

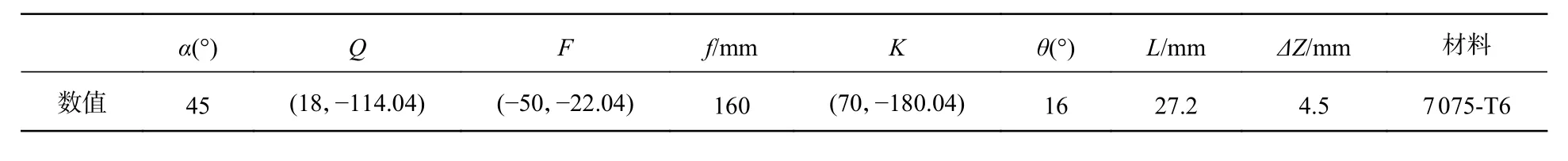

光学系统的设计指标如表1 所示。其中,准直入射的激光光瞳半径d是12 mm,工作波长为632.8 nm,环形光半径可调范围为15~30 mm,工作距离为150~170 mm,离焦后的光束均匀度大于80%。利用双平凸透镜组成平顶光整形系统,为了方便原理性验证,并综合考虑玻璃加 工周期,因此选取易于超精密车削的光学塑料PMMA制作透镜。凸面面型的各项参数参见表2。最终出射的平顶光直径为34 mm。环形光整形系统中的三个反射镜参数如表3 所示,整体采用7 075 -T6 金属材质。其中,圆锥反射镜半顶角为45°,Q点的横坐标为18 mm,这也是圆锥反射镜及动镜的底面半径大小。抛物柱面镜的焦点坐标为F(-50,-22.04),焦距f是160 mm,横向尺寸等于圆锥反射镜高度,即18 mm,径向尺寸为70 mm,与K点横坐标一致。动镜为外圆锥,半顶角为16°,Z轴移动27.2 mm 时,环形光的半径由15 mm 变成30 mm,此时焦面补偿距离是4.5 mm,整个系统的各项参数满足指标要求。

表1 初始条件Tab.1 Initial condition

表2 透镜参数Tab.2 Lens parameters

表3 反射镜及面上特征点参数Tab.3 Parameters of characteristic points on the mirror and surface

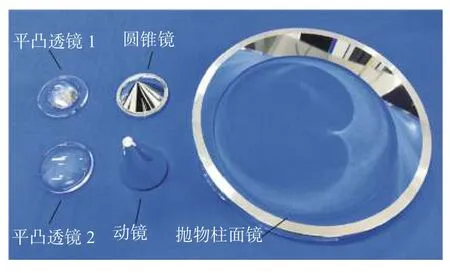

采用超精密车削技术加工出的平凸透镜1、平凸透镜2 及圆锥镜、抛物柱面反射镜和动镜如图10 所示。平凸透镜1 和平凸透镜2 在其有效直径区域外以平面延展至直径40 mm,便于后期

图10 镜片实物图Fig.10 Diagram of lens components

焦面环形光 环形光系统 平顶光系统 激光准直系统的定位与装配。相比于玻璃材料的圆锥透镜抛光工艺,本次实验中车削制备的圆锥反射镜尖端直径可控制在1 μm 以下,锥面角度误差小于0.001°,粗糙度可达2 nm。

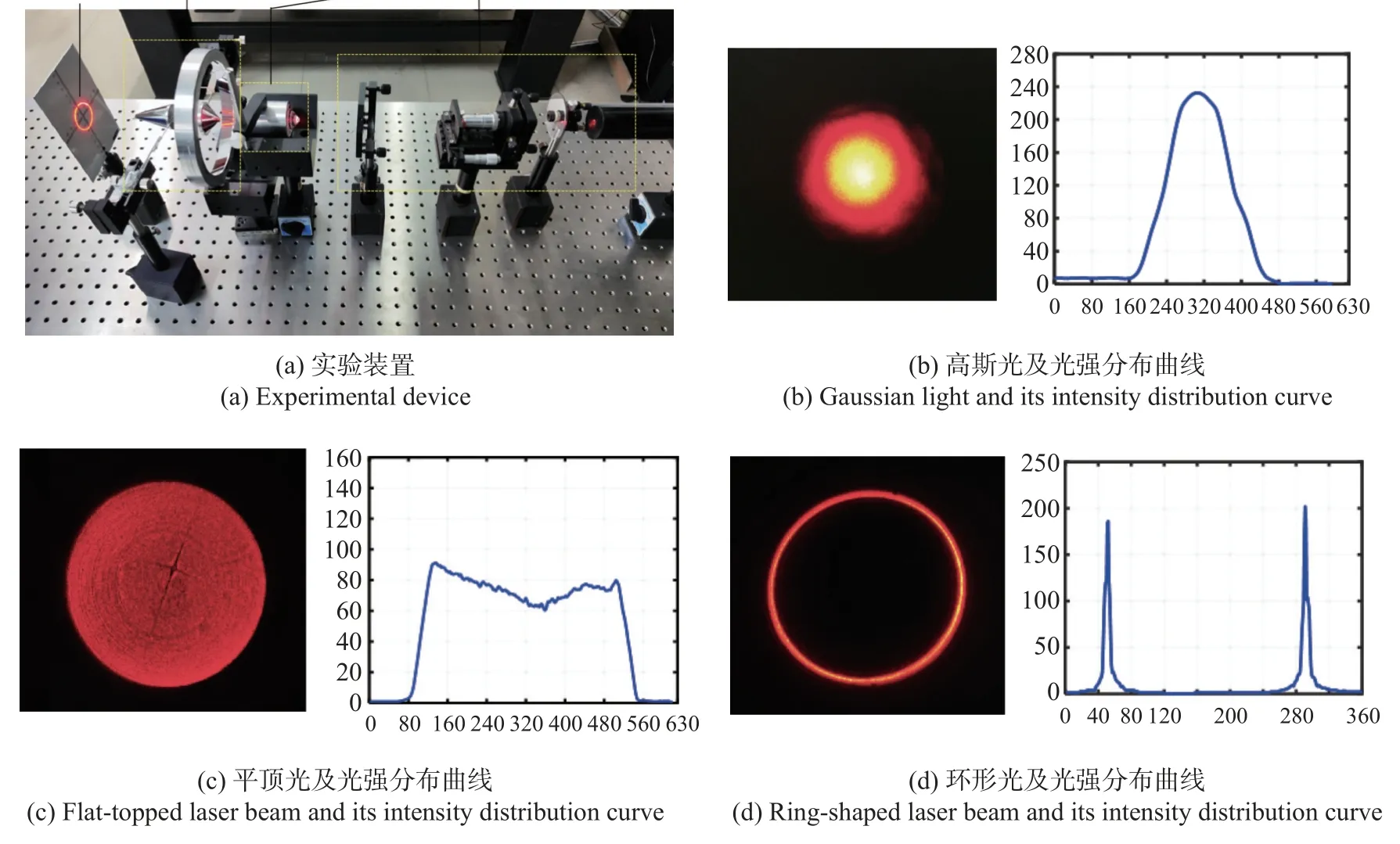

图11 是搭建的实验光路图,由激光准直系统、平顶光系统、环形光系统和光屏组成,涉及的光学元件都等高共轴。整个实验装置如图11(a)所示,激光准直系统出射的高斯圆光束直径为24 mm,径向分布和强度分布如图11(b)所示。经平顶光系统整形后,出射的圆形平顶光直径为34 mm,其径向分布和强度分布如图11(c)所示。因塑料在加工时易形变,产生一定的装调误差和表面刀纹,导致强度曲线中心出现轻微凹陷,但整体表现较为均匀。若采用玻璃材质,效果会更好。环形光系统将入射的平顶光在光屏上整形成聚焦环形光,径向和强度分布如图11(d)所示。其中的圆锥反射镜和动镜由微调装置固定,可根据需要进行微小调整,以获得更好的实验结果。

图11 实验光路图Fig.11 Experimental laser beam path diagram

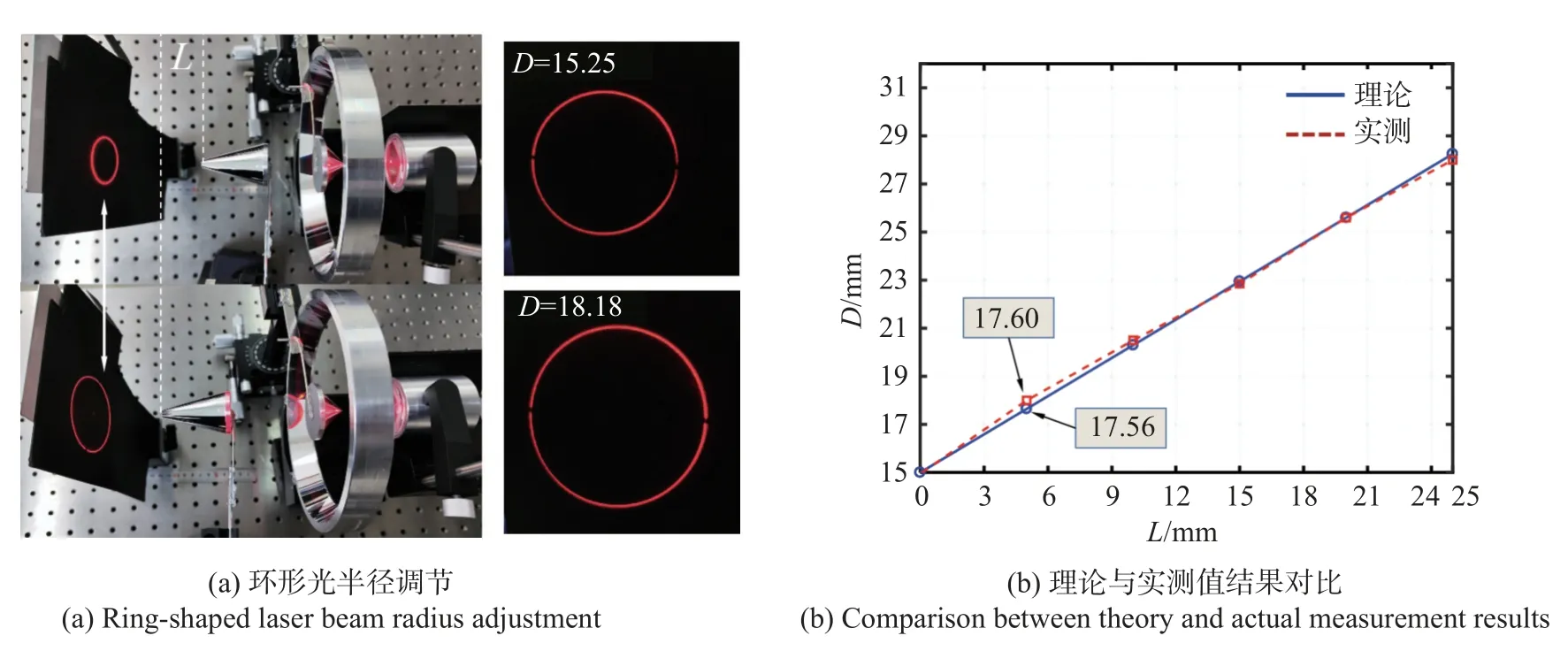

当动镜沿着光轴方向移动不同距离L时,测得的聚焦环形光示意图如图12(a)所示。图12(b)显示距离L变化时,聚焦环形光半径D的理论值与实测值曲线吻合度较高,尺寸最大误差不超过0.05 mm。综上所述,该系统具备较高的自由度,在一定的条件下可以实现误差极小的环形光直径调控。若进一步优化位姿调节和机械结构设计,能达到更高的精度和稳定性。

图12 聚焦环形光半径调节示意图及实测与理论尺寸对比曲线Fig.12 Adjustment diagram of focused ring-shaped laser beam radius and comparison curve between theoretical and actual measurement values

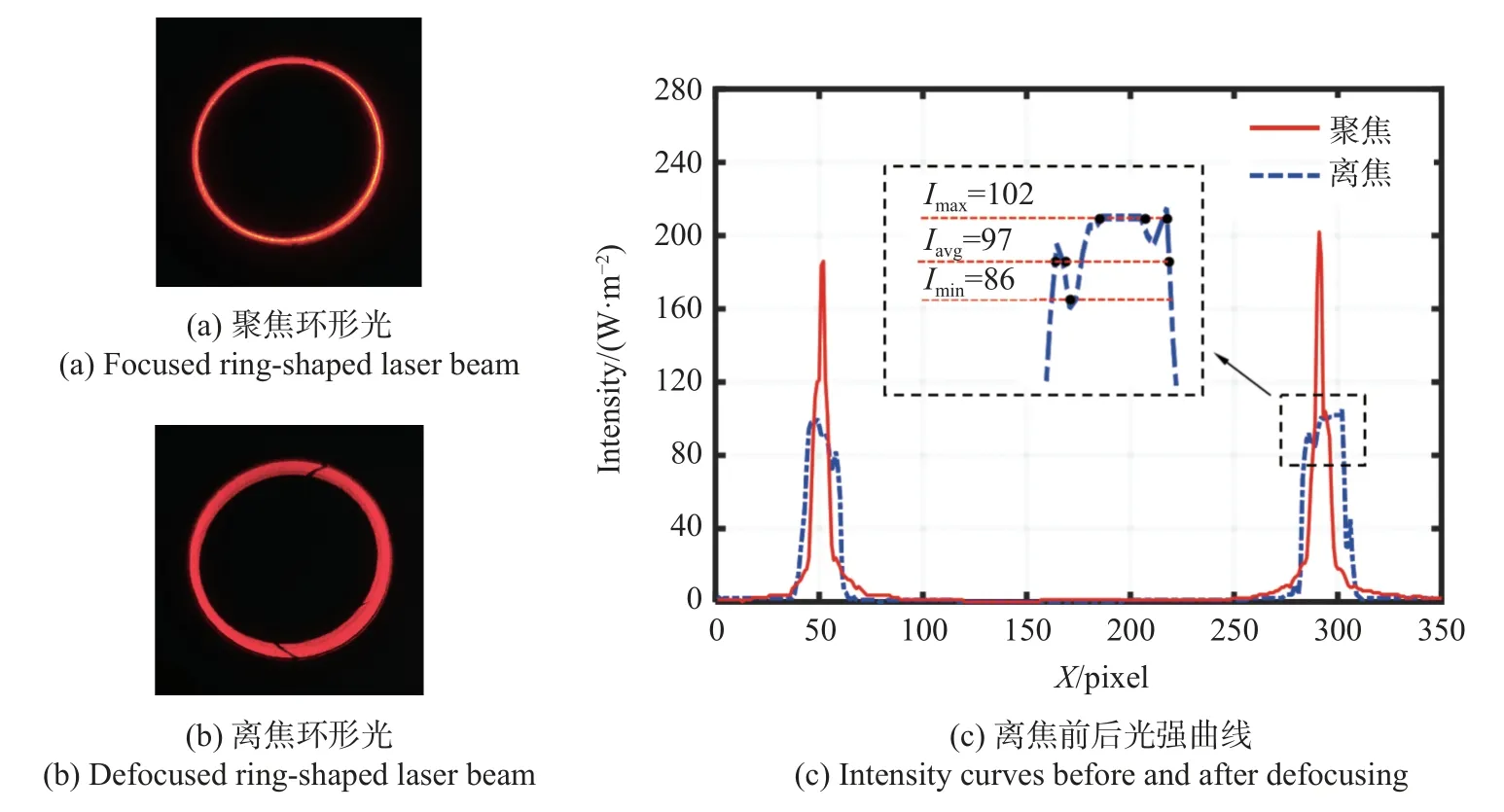

对于图13(a)所示聚焦环形光,固定动镜后,轻微移动光屏,此时聚焦环形光的离焦图如图13(b)所示。图13(c)是聚焦和离焦环形光的强度分布曲线。若光束均匀性E定义为光强最大值和最小值之间差异与平均值之比[21-22]

图13 环形光的离焦结果Fig.13 Defocusing results of ring-shaped laser beam

计算可得,离焦环形光均匀度E为84%,满足设计要求。在实际光学切割和焊接应用过程中,离焦均匀光束可以减少热变形、提高加工精度,并且能够大幅度提高加工效率。同时,还可以降低激光功率密度,减少材料炭化和氧化等问题,从而改善切割和焊接后的表面质量。

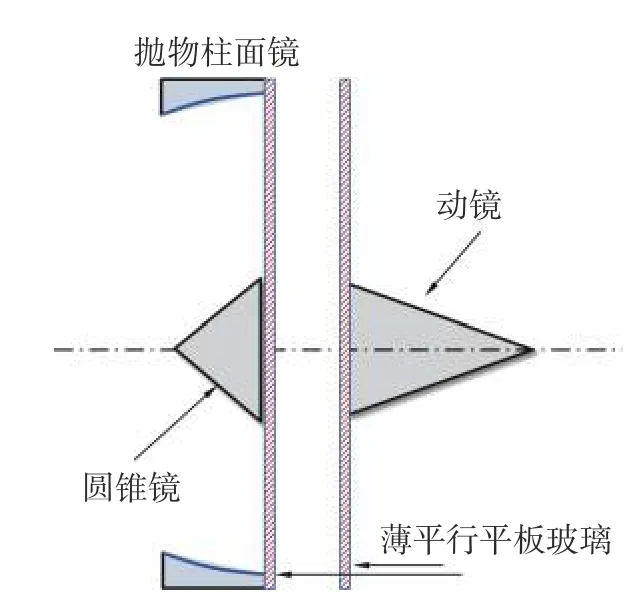

实验发现在夹持锥镜和动镜时存在挡光现象,使圆环不完整,见图13(b)。在最终装调时,可通过采用两块平行平板玻璃透镜固定圆锥镜及动镜来解决上述问题,如图14 所示。另外,引入平板透镜后焦点会发生轻微偏移,此时,只需移动动镜即可实现补偿。而透镜带来的能量损失也能通过镀增透膜来解决。

图14 环形光系统中的平行平板玻璃透镜Fig.14 Parallel flat lens in the ring-shaped laser beam system

4 结论

本文提出一种透射-反射相结合的光学系统,其无需更换系统镜片,即可兼顾强度均匀性和尺寸自由度,设计方法简单,实用性好。透射系统的设计目标是将任意束腰半径的高斯激光整形成准直平顶光束,所用的非球面曲率变化较缓,易于制造。反射系统中的各个反射镜均可采用超精密车削技术实现,表面粗糙度达2 nm。实验结果与理论设计相符,实验所得当动镜半顶角为16°,在0~27.2 mm 移动时,环形激光半径的可调控范围 为15~30 mm,实测最大尺寸误差不超过0.05 mm,离焦后均匀度为84%。

- 中国光学的其它文章

- 惯性传感器地面弱力测量系统热设计

- InGaAs/AlGaAs quantum well intermixing induced by Si impurities under multi-variable conditions

- Orbital-angular-momentum spectra in coherent optical vortex beam arrays with hybrid states of polarization

- The influence of the number of coupling regions on the output of the ding-shaped microring resonator

- A sliding-mode control of a Dual-PMSMs synchronization driving method

- Polarization-multiplexing of a laser based on a bulk Yb:CALGO crystal