基于CFD-DEM的含沙水介质下球阀磨损性能分析

葛小乐,李占福

(1.黄山学院机电工程学院,安徽 黄山 245041;2.福建工程学院机械与汽车工程学院,福建 福州 350118)

0 引 言

球阀主要用于管道中流体介质的流动调节与控制,在水利、石油、化工等领域有着广泛的应用。对于在含沙水介质中工作的球阀,在长期工作过程中极易因受到水流中含杂沙粒的持续冲击作用而产生剧烈磨损,加剧球阀的失效,进而威胁生产安全。球阀的磨损一直以来都是学者们关注的重点问题,李长俊等人采用Fluent 软件中的离散相模型对球阀在气-固两相流条件下的磨损性能进行了研究,分析了球阀结构参数对球阀壁面磨损的影响规律[1]。郭建章等人也采用Fluent 软件中的离散相模型对蝶阀在固-液两相流条件下的磨损情况进行了分析,并根据数值仿真结果优化了蝶阀结构[2]。林哲对闸阀在气-固两相流条件下的磨损情况进行了研究,建立了闸阀的磨损计算模型,分析了闸阀在不同放置形式下的磨损情况[3]。为进一步理解球阀在含沙水介质下的磨损情况,本文基于CFD-DEM(Computational Fluid Dynamics-Discrete Element Method)方法建立了球阀在含沙水介质条件下的液-固两相流数值仿真模型,从沙粒在水流中运动时与球阀流道壁面接触的角度分析了球阀在不同工况下的磨损规律和磨损位置分布情况,为球阀结构优化和磨损机理分析提供理论依据。

1 数值仿真

1.1 CFD-DEM耦合方法

CFD-DEM 耦合的基本概念是利用CFD 求解流体介质的流动,利用DEM 求解离散相颗粒在流体介质作用下的运动,同时考虑颗粒之间和颗粒与其他接触体的材料属性和碰撞属性[4]。具体到含沙水介质下球阀的工况中,就是利用CFD 求解水流在球阀流道中的流动,利用DEM 计算沙粒在水流作用下的运动规律,进而通过追踪沙粒的运动和沙粒与流道的接触过程分析沙粒对球阀流道的磨损。

首先采用Fluent软件计算球阀在不同工况下的水流运动规律,待水流在球阀流道中达到稳态后将流场数据导入到离散元分析软件EDEM 中,同时利用EDEM 软件的二次开发功能采用Visual Studio 2013 编译的API 耦合插件用于进行流场与沙粒之间的数据传递。在API接口中,曳力(水流对沙粒的作用力)模型采用自由阻力模型,公式为:

式中,X为曳力系数,ρ为水流密度,S为沙粒在投影方向上的面积,v为水流和颗粒的相对速度。

曳力系数X的计算公式为:

式中,L为雷诺数。

由于含沙水介质中的沙粒直径较小,将沙粒形状简化为球形颗粒,并忽略微小沙粒对球阀流道中水流的阻碍作用。

1.2 Archard Wear模型

EDEM 中内置了Archard Wear 模型用来计算离散相颗粒对几何体的磨损,该模型最早由Archard[5]提出,其计算思想是几何体表面的磨损量与物料颗粒在几何体表面运动过程中所产生的摩擦功成正比[6]。在Archard Wear 模型中,几何体表面的磨损量可以由磨损体积V进行表征计算,磨损体积V可表示为[7]:

其中,C为磨损常数,FN为几何体受到的法向力,Le为颗粒在几何体上滑动的距离。磨损常数为:

其中,K为常数,Y为几何体表面硬度值。

磨损深度可表示为:

其中,A为颗粒与几何体发生磨损区域的面积。

球阀在工作过程中的磨损量可以通过磨损深度进行表征。此外,在Archard Wear 模型中还可以通过法向累积力和切向累积力分析沙粒与球阀流道的接触性质[8]。法向累积力和切向累积力的计算公式为[6]:

1.3 球阀仿真模型

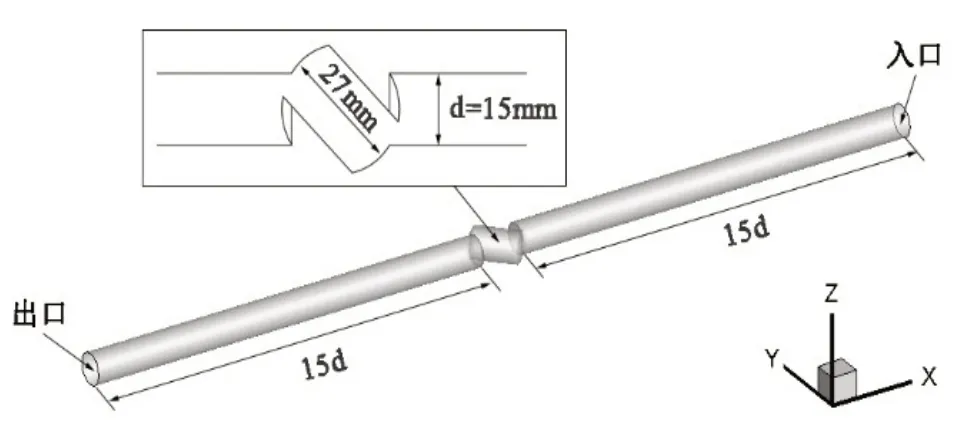

根据球阀的结构特点,以球阀水平放置的方式提取了球阀在不同工况下的流体域模型,如图1 所示。流体域坐标原点设在球阀位置的中心处,重力方向为-Z 方向。采用ICEM CFD 软件对球阀计算域进行非结构化网格划分,网格尺寸最大限定为2 mm,对球阀流通区域进行局部加密处理。划分后的球阀计算域网格单元约为160000个,网格节点约30000个,网格质量能够满足计算要求。

图1 球阀流体域模型

1.4 仿真参数设置

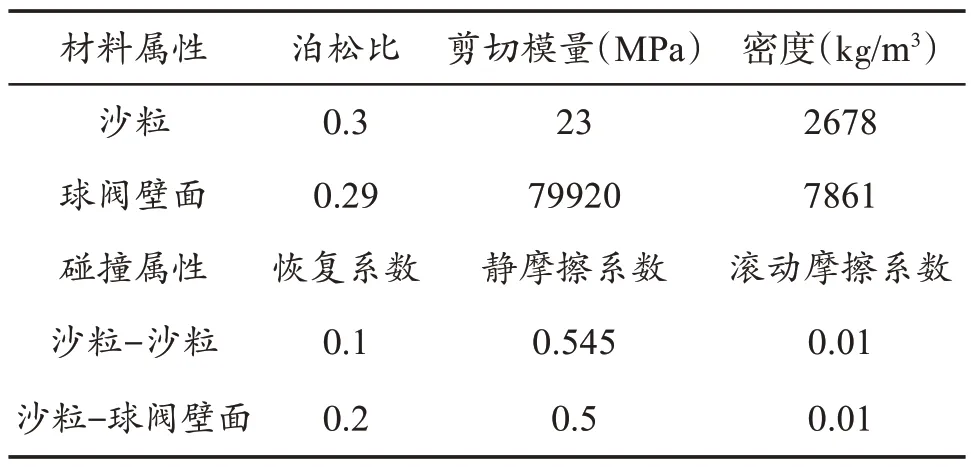

在Fluent 计算中,选择压力基求解器进行球阀工作过程的稳态求解,流体域中的流体介质设置为水,入口端设为速度入口,除了不同入口流速参数分析外,其余速度入口的流速都设置为-1.5m/s,出口端设为压力出口。采用SIMPLEC 算法对水流在球阀流道中的流动过程进行求解。在EDEM 计算中,沙粒形状简化为球形,除了沙粒粒径分析外,其他沙粒半径都设置为100μm。采用Hertz-Mindlin(no slip)模型计算沙粒与沙粒之间的碰撞,采用Hertz-Mindlin with Archard Wear 模型计算沙粒与球阀流道之间的磨损,磨损常数设置为1e-12[9,10]。沙粒和球阀流道壁面的材料属性和碰撞属性如表1所示[11,12]。颗粒工厂(即生成沙粒的位置)设置在流体域的入口端,沙粒的总数量设为3000 个,沙粒的生成速率设为5000 个/秒,固定时间步长设为瑞利步长的10%。

表1 沙粒和球阀壁面材料属性及碰撞属性

2 结果分析

2.1 不同开启范围下的磨损性能

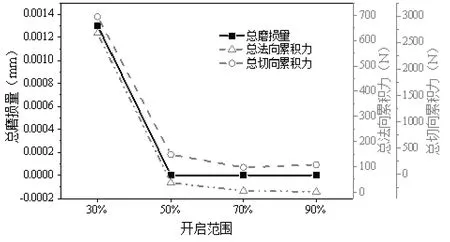

为探索球阀在不同开启范围下的磨损情况,进行了开启范围分别为30%、50%、70%和90%的仿真试验(0°为全关,90°为全开)。提取了球阀在不同开启范围下的总磨损量和总的法向、切向累积力,结果如图2所示。

图2 不同开启范围下的磨损量、法向累积力和切向累积力

由图2可以看出,随着开启范围的逐渐增大,总磨损量逐渐降低。当开启范围为30%时,总磨损量最大,这主要是因为此时的开启角度较小,水流在经过入口端流入到阀门流通处时达到的流速较高,在球阀开口处形成了射流,而水流中混杂的沙粒在经过射流处时以较高的速度冲向阀门开口处的壁面,进而产生了较大的磨损。随着开启范围的增加,水流在经过阀门流通处时形成的射流速度降低,水流中混杂的沙粒速度也降低,沙粒对球阀壁面的碰撞力减少,致使总的磨损量下降。总法向累积力随着开启角度的增加呈现不断降低的变化趋势,与总磨损量的变化趋势相同,这主要与沙粒在通过阀门流通处时的速度有关,由于流速逐渐降低,致使沙粒与球阀流道内壁的碰撞力减少,使总法向累积力下降。总切向累积力在开启范围为90%时较开启范围为70%时稍有增加,这主要是因为开启范围为90%时沙粒在球阀流通处的过流阻碍较小,在整个流道中的流速比较均匀,沙粒在长距离的运动过程中由于自身重力的影响在流道后段沉降到底部滑行前进,致使总切向累积力较70%时有所增加。

为了解球阀在不同位置上的磨损情况,提取了球阀在X 方向上不同位置的磨损、法向累积力和切向累积力分布情况,结果如图3所示。

由图3 可以看出,不同开启范围下球阀磨损的主要区域集中在球阀流通处稍偏出口方向上,即流通处形成射流的区域,同时在靠近出口方向上的壁面上也产生了局部磨损。当开启范围在30%至70%之间时,磨损范围由球阀中心处逐渐往左扩大,这主要是受射流出口方向变化的影响。当开启范围为90%时,靠近出口的管道壁面上产生的磨损区域范围较其他开启范围产生的磨损范围要大,这是因为该条件下沙粒沉降到流道底部的数量增多,沙粒在流道底部产生的滑移增大。由切向累积力分布也能够看出,随着开启范围不断扩大,球阀流通处的颗粒运动受阻减少,沙粒在通过球阀后的沉降增大,对应的切向累积力分布范围不断增大,磨损范围逐渐扩大,但产生的磨损量较小。法向累积力分布趋势与切向累积力分布趋势相同。

2.2 不同沙粒粒径下的磨损性能

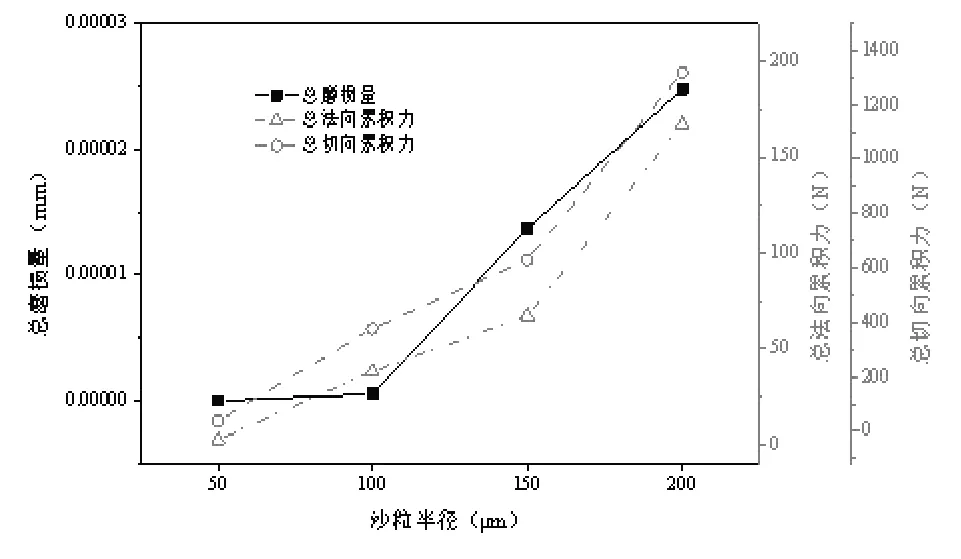

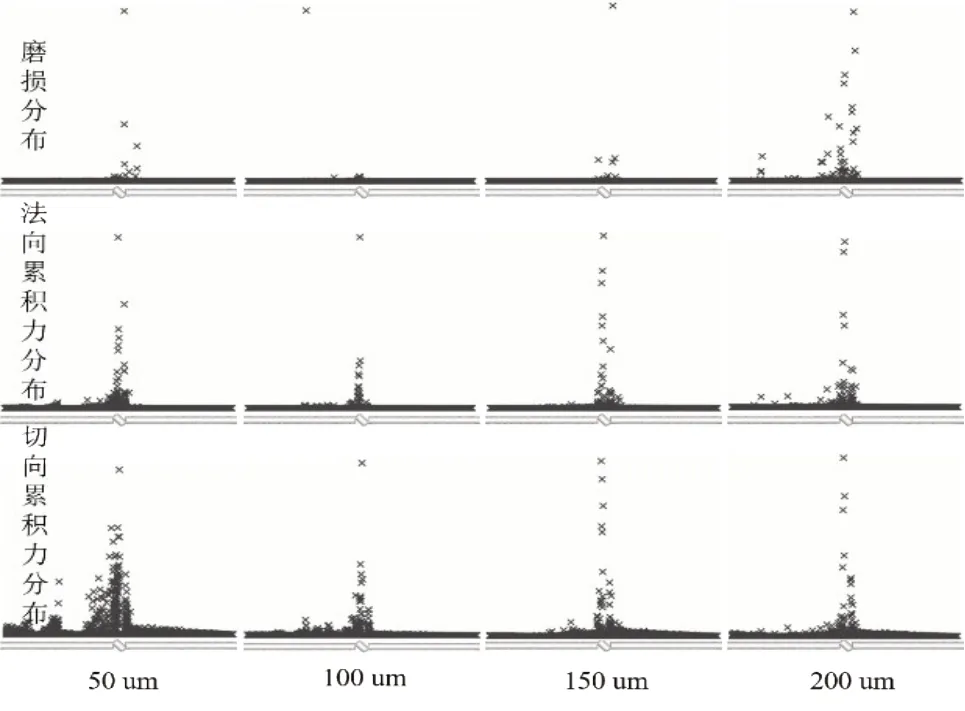

为分析沙粒粒径对球阀磨损的影响,在开启范围为50%的条件下进行了沙粒半径分别为50μm、100μm、150μm 和200μm 的仿真试验,试验结果如图4所示。

图4 不同沙粒粒径下的磨损量、法向累积力和切向累积力

由图4可以看出,随着沙粒粒径的逐渐增大,总磨损量不断增加。这主要是因为在相同条件下,沙粒粒径越大,沙粒在经过球阀流通处时对流道壁面产生的冲击力越大,磨损越严重,这与总法向累积力和总切向累积力随着沙粒粒径的增加而不断变大的变化趋势是一致的。从另一个角度来看,在不同沙粒半径下总切向累积力比总法向累积力大,并且沙粒粒径越大,总切向累积力与总法向累积力的差值越大,这说明沙粒粒径越大,沙粒在运动过程中产生的切向力主导性越强,这与沙粒在水流中的沉降有关。球阀在X 方向上不同位置的磨损、法向累积力和切向累积力分布情况如图5所示。

图5 各沙粒粒径下球阀不同位置的磨损分布情况

由图5 可以看出,球阀在不同沙粒粒径下的主要磨损区域发生在球阀流通处,并且随着沙粒粒径的增加,磨损范围自球阀流通处往出口处扩散的范围不断增大。当沙粒粒径为50μm 时,磨损范围最为集中,由于沙粒粒径较小,在流道中运动时受水流的影响较大,所以其运动轨迹比较复杂,与流道多处位置发生碰撞,致使法向累积力和切向累积力分布范围较大,但是由于产生的法向累积力和切向累积力较小,因此产生的磨损较小。当沙粒粒径为200μm时,磨损区域的范围分布的最为广泛,法向累积力和切向累积力主要集中发生在球阀流通处及以左的位置。

2.3 不同流体速度下的磨损性能

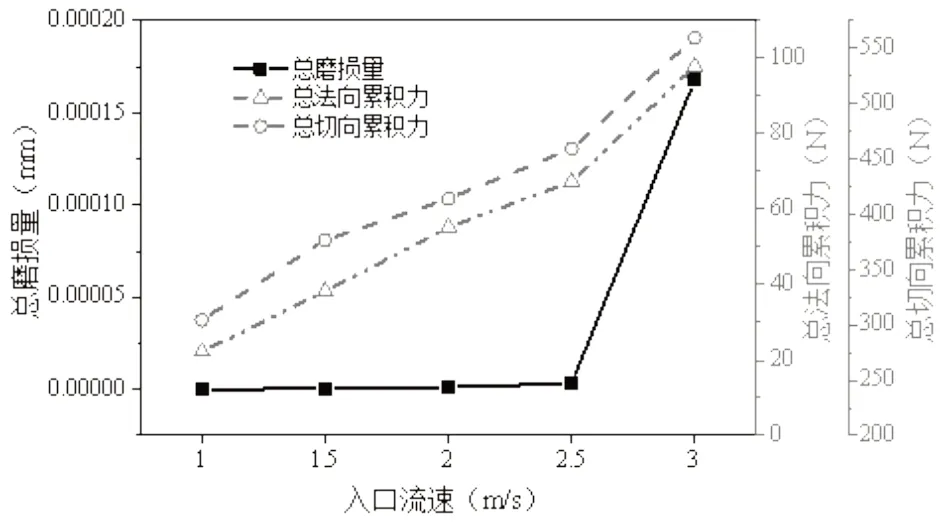

为了解入口端流体速度对球阀磨损的影响,在开启范围为50%、沙粒半径为100μm 的条件下进行了流体速度分别为1m/s、1.5m/s、2m/s、2.5m/s和3m/s的仿真试验,结果如图6所示。

图6 不同流体速度下的磨损量、法向累积力和切向累积力

由图6 可以看出,球阀的总磨损量随着流体速度的增加呈现不断增大的变化趋势,总法向累积力和总切向累积力也随着流体速度的增加而增加。这主要是因为入口端流速越高,在球阀流通处形成射流的速度越大,射流在流道中喷射的距离越远,沙粒在经过流通处时获得的能量越多,因此在往前运动过程中与流道壁面接触产生的力越大,进而产生的磨损也越多。另外,在不同流体速度下沙粒运动产生的总切向累积力也大于总法向累积力,这说明沙粒在运动过程中与流道壁面产生的滑动接触较多。球阀在X 方向上不同位置的磨损、法向累积力和切向累积力分布情况如图7所示。

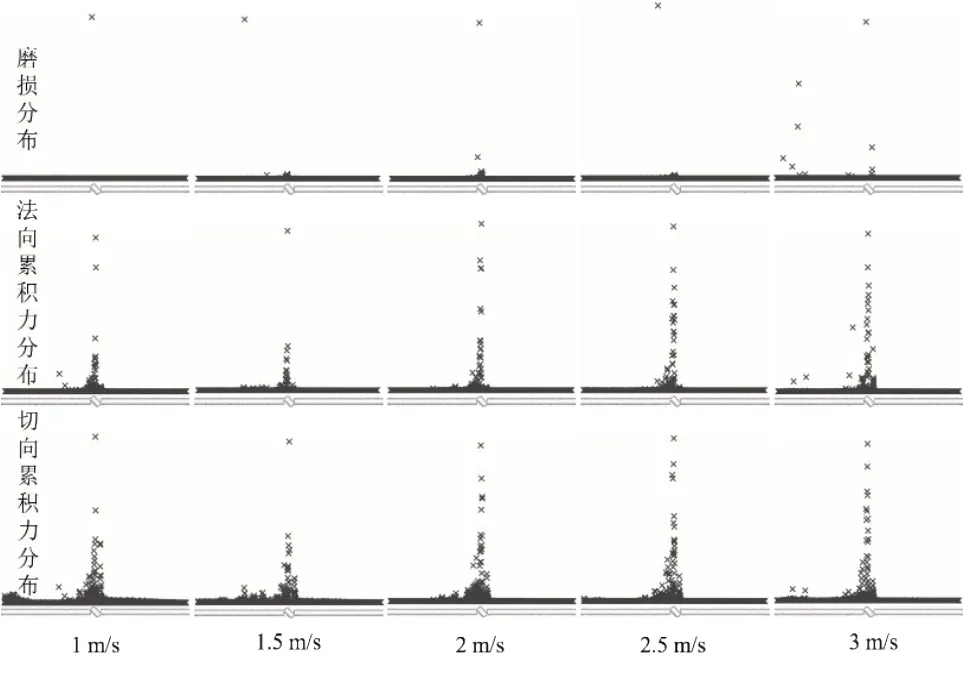

图7 各流体速度下球阀不同位置的磨损分布情况

由图7可以看出,随着入口端流速的逐渐增加,球阀的磨损范围不断扩大,并且在流速为3m/s时磨损范围最大。当流速较高时,在球阀流通处产生的射流速度较高,射流的影响距离较远,所以在距离球阀流通处较远的位置也产生了明显的磨损区域。法向累积力分布和切向累积力分布与磨损分布规律基本一致。

3 结 论

本文采用CFD-DEM 耦合的方法对在含沙水介质下的球阀磨损进行了数值模拟研究,结果表明,随着球阀开启范围的不断增加,产生的总磨损量不断降低,磨损区域主要集中在球阀流通处附近。球阀的总磨损量随着沙粒半径的增加呈现不断上升的变化趋势,沙粒半径越大,球阀产生的总法向累积力和总切向累积力也越大。球阀管道中的入口流速越高,产生的磨损越严重,磨损范围越大,主要磨损区域集中在球阀流通处及靠近出口的位置。