基于SLA成型的薄板件制备与工艺参数优化

刘艳,周昊瑞,李炜融,袁贤浦

(1.上海材料研究所有限公司,声学超构材料实验室,上海 200437;2.上海材料研究所有限公司,上海消能减震工程技术研究中心,上海 200437)

随着现代科学技术的不断发展,低消耗、轻量化的制造技术逐渐成为现代制造行业的发展趋势。增材制造技术,即3D打印技术,是近年来发展最迅速,也是最具有先进制造技术特征的技术之一。特别是以成型时间短和制造样件美观著称的SLA 光固化成型技术,在复杂模型成型及个性化定制方面具有巨大优势。然而,采用SLA光固化技术加工薄壁构件,易发生尺寸偏差大、力学性能差、良品率低[1-4]等问题,严重制约了航天、精密仪器等高精尖装备领域的轻量化发展。为此,很多专家学者针对薄壁构件的3D 打印制备技术进行了广泛研究,通过改变构件在打印系统中的结构与技术[5-8],研究路径规划[9-11]、优化工艺参数[12-15]等方法来解决问题。李彬等[16]使用SLA 技术研究薄板件的翘曲变形,发现薄板件的最大变形发生在边界区域,靠近基座部分与薄板下表面处产生台阶效应,且高度方向翘曲变形最大;许洪斌[17]等对光固化成型薄壳类零件的成型精度与时间做了探讨,研究在最优摆放角度的条件下,不同支撑的薄板的翘曲变形,提出了提高薄壳零件快速成型精度的工艺;而汪杨智[18]研究了光固化成型的薄壁件的摆放位置,创建打印位置优化算法,提出优化样件的摆放角度以最小化台阶效应对表面质量的影响。

上述相关文献中,其研究对象的薄壁厚度均大于1 mm。但在高端装备制造领域,轻量化的需求迫切且极端[19-21],需要壁厚低于1 mm的薄壁构件制备技术。由于3D打印加工精度的限制(0.1 mm),壁厚低于1 mm的高分子薄壁构件,在固化加工过程中,SLA 树脂长时间使用,树脂黏度过大,极易发生层间树脂填充不充分,形成空固化[22],导致构件表面出现不规则的凹陷、凸起以及气泡等表面缺陷[23],直接影响薄壁构件的成型质量,甚至无法成型。

笔者以壁厚为0.5 mm的薄壁平板构件(表面积0.18 m×0.18 m)为研究对象,研究壁厚低于1 mm 的薄壁构件制备技术。首先针对同一切片模型,采用控制变量法,逐一改变制作过程延时、平台初始高度、液位高度、刮刀参量、样件摆放位置等工艺参数,利用SLA光固化成型技术制备样件;随后,提出表面缺陷面积比这一评价指标,并采用蒙特卡洛撒点法,确定各个试验样件的表面缺陷面积比;分析各个关键工艺参数对薄板表面缺陷的影响规律,并提出最适宜壁厚小于1 mm的薄壁平板构件成型方案。为改善薄平板件的光固化成型技术表面缺陷问题提供了有效的技术方案,使成品满足在极端工况或在特殊需求小于1 mm薄壁平板构件的轻量化制备需求。

1 实验部分

1.1 原材料

光敏树脂:C-UV9400E,东莞爱的合成材料科技有限公司。

1.2 仪器及设备

加支撑软件:Polydevs 3.0,上海联泰科技股份有限公司;

切片软件:UnionTech_BPC,上海联泰科技股份有限公司;

SLA 快速成型设备:Lite600 型,上海联泰科技股份有限公司;

超声波清洗机:F-020SD型,深圳福洋科技集团有限公司。

1.3 样品制备

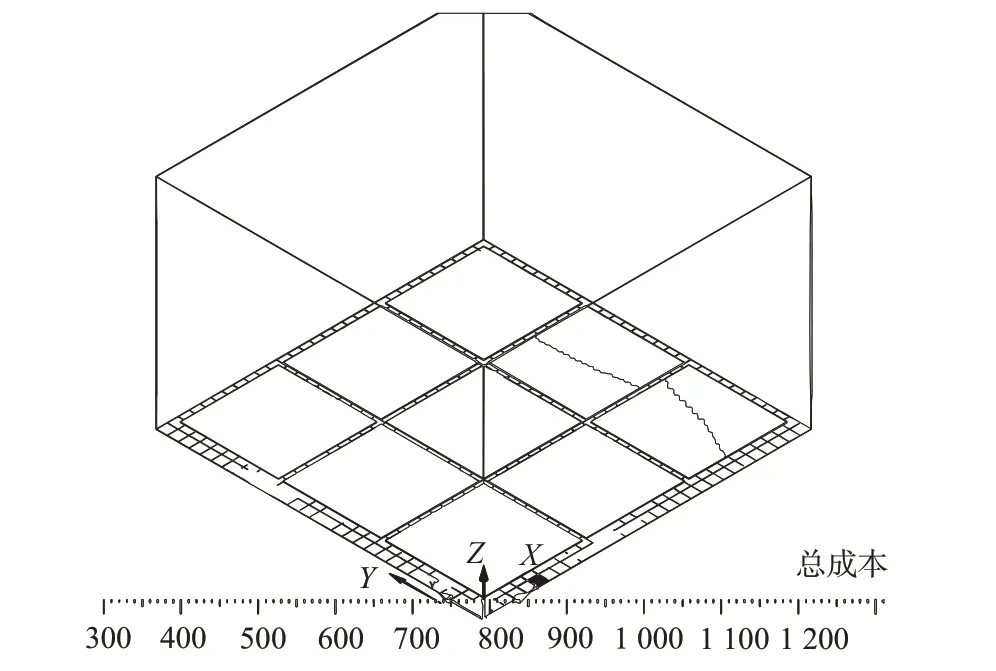

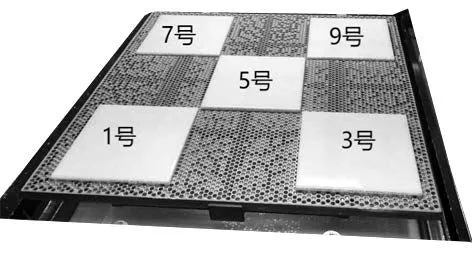

研究SLA 打印平板时的表面缺陷问题,设计3×3 九块平板的实验模型,平铺在打印平台上如图1所示。每块平板的厚度为0.5 mm,尺寸为180 mm×180 mm,各个平板之间间距为8 mm。并且在每块平板的背面标号,做好方位标记,以便后续实验观察与讨论。

图1 打印模型摆放图

考虑以下影响因素:(1)液位参数(延时/平台初始高度/液位高度);(2)刮刀工艺参数(刮平次数/刮刀速度/表面涂覆);(3)样件摆放位置。液位参数中,延时是指打印平台(图1中的网格化底面)每次改变位置的等待时间,平台初始高度是指该打印平台的初始高度,而液位高度是指激光器到液面的距离,即每层切片固化时液面的高度。三者均直接影响树脂流动至成型表面的填充率。

在保证环境温度23 ℃,环境湿度为31%,填充扫描速度8 000 mm/s 等不变的情况下,设计和使用初始的工艺参数列于表1初始参数值所示。观察这套实验参数制备出来的样件出现的表面缺陷的问题。通过控制变量法,在满足基本的光敏树脂成型的要求下,只改变一个工艺参数[24-25],保证其他的工艺参数不变进行实验制备列于表1 参数值变化范围,评价最后的实验结果。

表1 SLA成型工艺参数

1.4 性能测试

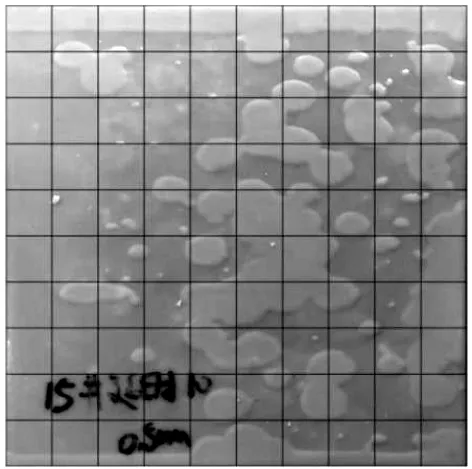

完成制备后,使用蒙特卡洛撒点法[26],对样件表面缺陷进行统计。图片撒点数量成均匀随机分布时,不规则图形面积与撒入图形内点的数量成正比。图2为蒙特卡洛撒点法示意图。将图片划分为10×10 的网格,统计凹坑与“气泡”占整个样件的面积之比,即:

图2 蒙特卡洛撒点法示意图

式中:s1——不规则图形面积;

s2——图片总面积;

m1——撒点到不规则图形的数量;

m2——总撒点数量。

2 结果与讨论

2.1 结果统计

按照1.3实验控制参数中,表1的实验初始参数完成打印。观察得到的结果图,用来比较后续实验结果与初始参数打印结果的差异,以及改善工艺参数后的作用大小。

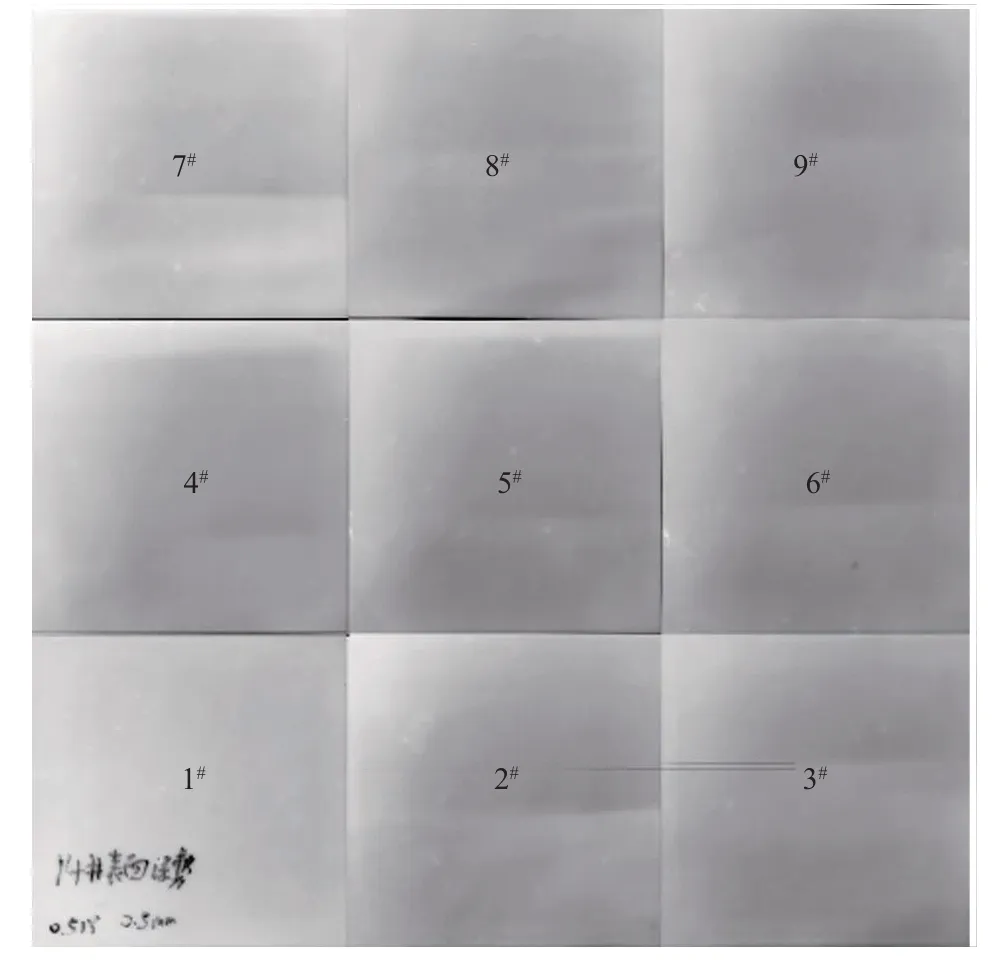

采用表1初始参数值进行多次3D打印,均在薄板表面发现典型缺陷,如图3所示。

图3 初始参数打印结果

由图3可知,在1#,2#,3#位置表面缺陷的表征形式是凹坑结构,图示凸起位置的厚度为0.5 mm,符合实验模型设计厚度,而凹坑部分的厚度小于0.5 mm。在4#,5#,6#位置表面缺陷的表征形式是凹坑以及“气泡”结构,表面凹坑最深0.1 mm,即最小的固化层厚。在7#,8#,9#位置的平板相比于前面6 个位置的平板打印的结果较好,但7#和8#平板的右下角位置也有少量凹坑。

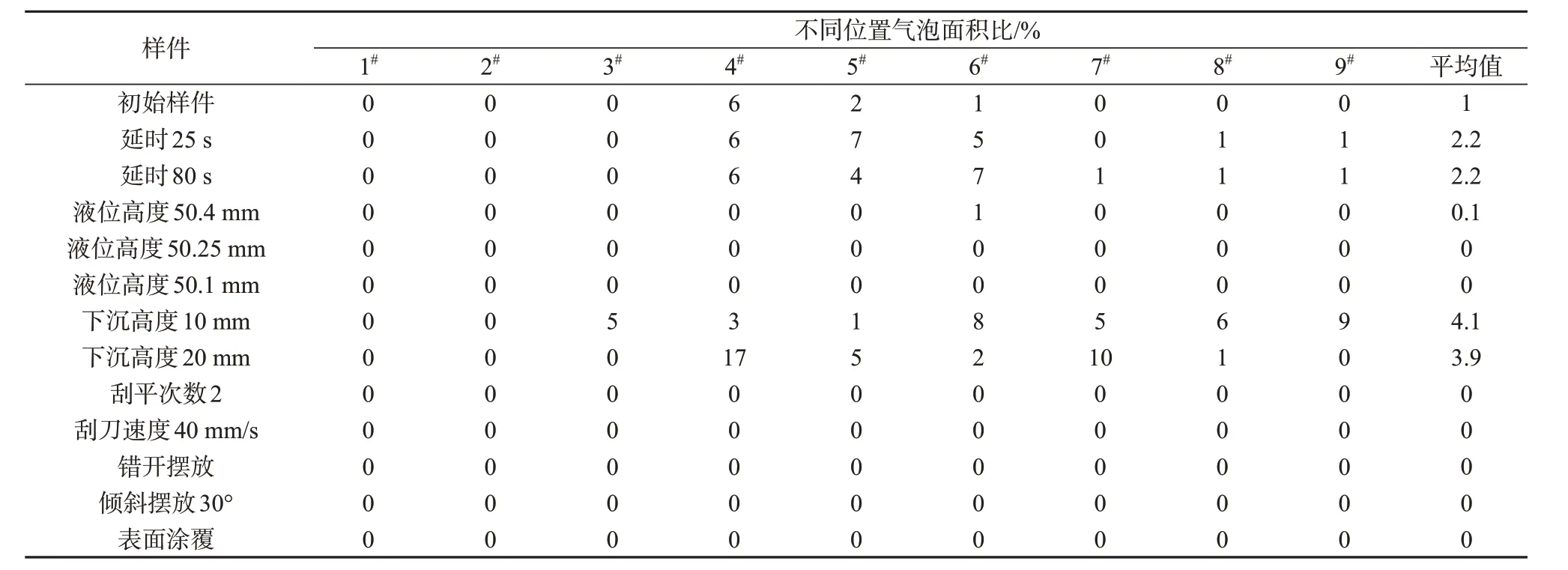

按照表1 的参数打印样件,用蒙特卡洛撒点法统计打印表面凹陷与“气泡”占样件面积之比,结果统计列于表2和表3。

表2 样件表面凹陷面积比结果统计

表3 样件表面气泡面积结果统计

2.2 液位参数对改善表面缺陷的影响

(1)改变延时。

延时参数设置发生在平面沉降、扫描、平面下沉和刮刀移动过程,影响树脂流动的时间。延时过小或不设置延时,将导致树脂未填充完成就开始固化下一层;延时过大,将导致制备的时间太长,影响制备效率。设置恰当的延时可以改善因树脂流动性差,树脂填充率低而导致的表面缺陷的问题。

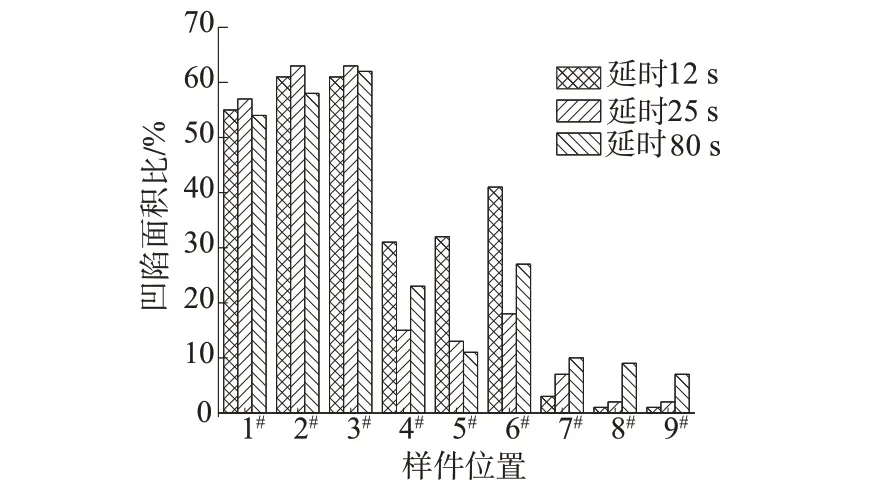

初始延时参数设置为:z轴沉降结束5 s、扫面结束3 s、下沉等待1 s、刮平结束3 s、总延时为12 s。初始参数对应结果如图4 所示,适当增加各个参数的数值,得到两组参数:

图4 不同延时表面凹陷

z轴沉降结束10 s、扫面结束5 s、下沉等待5 s、刮平结束5 s、总延时为25 s。

最后,在不考虑打印时间的条件下,大幅度增加各项延时参数:

z轴沉降结束20 s、扫面结束20 s、下沉等待20 s、刮平结束20 s、总延时为80 s。

随着总延时的增加,1#,2#,3#位置的凹陷没有消除;4#,5#,6#位置的凹陷结构虽然得到一定改善,但延时从25 s增加至80 s,改善效果不明显,且仍存在“气泡”结构;7#,8#,9#位置出现了更大面积的缺陷。改变打印延时对最终结果影响微弱,即使总延时80 s,给树脂充足时间填充平板表面,表面缺陷的问题也没有解决。延时时间为80 s时,影响生产效率,但仍然达不到预期效果。增大延时参数并不能改善表面缺陷问题,SLA打印产生的表面缺陷问题与延时无关。

(2)改变平台初始高度。

升高下沉高度即降低制作平台托板的初始高度。制作平台高度降低后,黏度较大的树脂也能流入平台表面,使平板样件表面的树脂越多。增加了激光固化表面而不是空固化的概率,解决表面缺陷的问题。

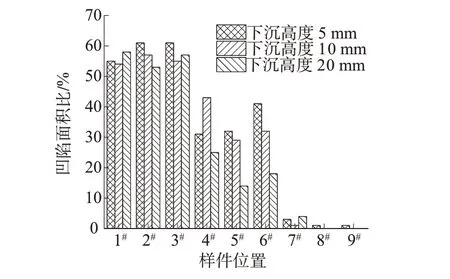

改变下沉高度的工艺参数,初始设置的下沉高度为5 mm,后增加下沉高度至10 mm 以及20 mm,查看实验结果如图5所示。

图5 不同下沉高度表面缺陷

通过实验结果与表2 对比发现,增加下沉高度后与初始参数打印出来的结果相似,总体趋势不变。增加下沉高度后,1#,2#,3#位置的凹坑面积占比变化不大,4#,5#,6#位置的凹坑在增加下沉高度到20 mm后有所减少,但表面缺陷问题没有得到改善。从表3数据得知,增加下沉高度仍然有“气泡”结构。所以,SLA打印平板件时的表面缺陷问题与下沉高度无关。

(3)改变液位高度。

液位调节系统的作用是保证激光到液面的距离不变;保证每一层涂覆的树脂一致。液位高度参量是激光器到液面的距离,所以降低液位高度即升高液位。液位高度降低越多,液位升高的越多。通过降低树脂液位高度,增加树脂平铺在平板上的数量,达到树脂铺满平板样件表面的结果。

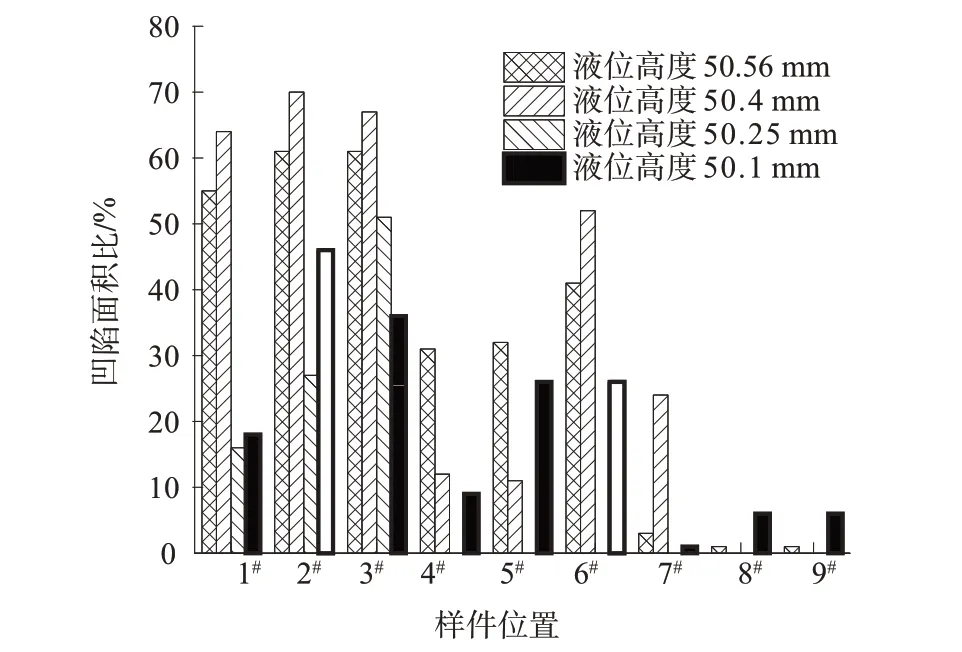

先设定初始的液位高度50.56 mm,得到实验结果如图3 所示。降低液位高度分别到50.40,50.25,50.10 mm,分别观察结果如图6所示。

图6 不同液位高度表面凹陷

通过表2和表3与图6结果发现,SLA打印平板时的表面缺陷问题与液位高度有关,从表3“气泡”面积占比可得,当下降液位高度时,表面缺陷中的“气泡”问题得到解决。但从图6 可得,降低液位高度有助于减小表面凹陷的面积,液位高度为50.25 mm时的表面凹陷问题集中于1#,2#,3#位置,而液位高度为50.1 mm时的表面凹陷明显小于液位高度为50.56 mm时的数据。即当液位高度越小时,表面缺陷的问题得到了改善,但得不到解决,而且液位高度太低会导致制件质量较差,制备出来的样件偏软,力学性能太差,以及制件失败等问题。所以,不推荐通过降低液位高度来达到解决制件表面缺陷问题的目的。

2.3 刮刀参量对改善表面缺陷的影响

(1)改变刮平次数。

当平板铺满托板时,刮刀移动时无法充分地吸附上树脂,导致刮刀里没有充足的树脂量平铺在打印结构表面,造成SLA 打印平板产生表面缺陷问题。增加刮刀的刮平次数,让刮刀在完成一次层间打印之后刮平多次,增加吸附树脂的时间,即增加刮刀吸附树脂的数量。但增加刮刀刮平次数也会让打印时间增加。

在初始参数刮刀刮平次数为1,保证其他参数不变的情况下,增加刮刀刮平次数到2,得到实验结果列于表2和表3。

改变刮平次数之后样件表面无凹坑以及“气泡”结构产生。表面缺陷与刮平次数有关,适当的增加刮刀的刮平次数可以解决SLA 打印平板时的表面缺陷问题,一般将刮刀刮平次数增加到2即可。

(2)改变刮刀速度。

同样的,降低刮刀的刮平速度即增加刮刀在每一次层间打印时的刮平时间。也能增加树脂被吸附上的数量及刮刀平铺树脂在样件表面的时间。但是,减小刮平速度也会导致打印时间变长。

减小刮刀的刮平速度,从原来的60 mm/s 降低到40 mm/s的速度。

由表2和表3可知,当减小刮刀速度到40 mm/s时,样件表面无凹坑,凸起以及“气泡”等缺陷结构产生。给予刮刀充足时间将树脂吸附与涂覆到表面,表面缺陷的问题得到解决。所以SLA打印平板时表面缺陷问题的产生,与刮刀的移动速度有关,但刮刀的移动速度太慢严重影响打印速度,建议适当减小刮刀速度。

(3)启用表面涂覆。

表面涂覆技术即根据平台上每一层所需固化树脂的面积占比,动态修改刮刀参量。其主要控制参数有两个,涂覆次数与下潜深度。涂覆次数即上述提到的刮刀刮平次数;下潜深度即每一次打印层间,托板下潜到树脂液里的深度,数值越大,每一次托板下潜的深度越大,使铺入平板件表面的树脂就越多。如果下潜深度太低或者不使用涂覆技术,导致树脂还没铺满整个平板表面就开始打印,自然就会出现激光空固化的情况,导致表面缺陷的产生。

控制变量,保持其他参数不变,使用表面涂覆技术,设置涂敷次数为2次,下潜深度为3 mm,得到实验结果,如图7所示。

图7 使用表面涂覆后的打印结果

通过实验结果图7 与表2、表3 发现,使用表面涂覆技术后,打印的结果没有“气泡”、凸起、凹坑现象,表面缺陷问题得到解决。SLA打印平板时的表面缺陷问题与表面涂覆有关,使用表面涂覆工艺可以解决表面缺陷问题。

2.4 物件摆放位置对改善表面缺陷的影响

(1)错开打印。

将实验模型中的9 块平板分为两次打印,第一次先打印1#,3#,5#,7#,9#位置的平板,样件错开摆放如图8所示,第二次将剩下的2#,4#,6#,8#4块平板按原位置打印。错开摆放可以保证各个平板之间有足够大的间隙让刮刀吸附树脂,以完成树脂平铺的要求。由表2 和表3,与初始参数打印结果对比可知,错开打印后,1#~9#样件无凹陷面积,均表面平整,解决了表面凹陷与“气泡”问题,时间也会变得更久。统计两次成型一次性打印完成需要时间大约为3.5 h,而分批次打印则大约需要4 h。在小数目平板件打印时,可以将平板均布在不同方位,保持大间距。

图8 样件错开摆放

(2)倾斜摆放。

将打印样件倾斜30°摆放,减小每层打印面积代替直接打印大平层。解决平板件水平放置时,树脂无法流入样件的中心位置而导致产生表面缺陷问题。

由表2 和表3 的初始参数打印结果对比可知,样件倾斜放置打印后,1#~9#样件无凹陷面积,均表面平整,解决了表面凹陷与“气泡”问题。倾斜打印通过减少各层片成型面积,有利于树脂流动填充,改善缺陷,但存在耗时长,废料多的问题。倾斜角越大,支撑体积增大,样件总层数增加,打印时间大大加长。统计样件打印时间可知,水平放置打印时间平均为3.5 h,倾斜10°打印平均为6.3 h,倾斜30°,平均为14.7 h。

3 结论

(1)表面涂覆技术、样件摆放位置、刮刀刮平次数、刮刀移动速度对SLA打印平板时表面缺陷问题有显著影响。液位高度对表面缺陷问题有一定的影响。平台初始高度与延时对表面缺陷问题影响不大。

(2)刮刀刮平次数越多,刮刀刮平速度越慢,刮刀吸附的树脂数量越多,表面缺陷问题得以改善,这两个工艺参数旨在增加刮刀吸附树脂的时间;使用表面涂覆技术,采用其中的下潜深度,使平台在完成一次层间打印后下降一定深度,有助于解决表面缺陷问题,旨在改善树脂的填充效果;改善样件摆放位置,增加刮刀吸附树脂的空间,可以解决表面缺陷的问题。

(3)使用SLA 技术打印精度要求达到0.1 mm,厚度要求小于1 mm 的薄平板件时,提出了增加刮刀刮平次数到3 次,减小刮刀刮平速度到30 mm/s,使用表面涂覆技术,改善样件摆放位置来解决打印过程中的表面缺陷问题。