锂离子电池热失控及测试标准

黄鲲,陈军

(威凯检测技术有限公司,广州 510000)

引言

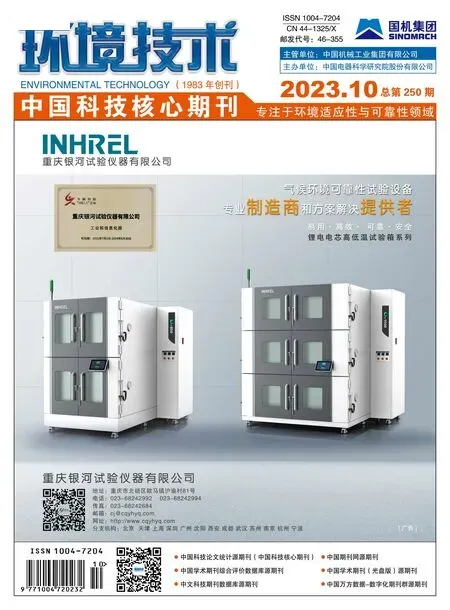

2020年9 月以习近平同志为核心的党中央提出了“双碳”战略目标,“双碳”目标为能源革命和高质量发展带来了新的机遇和挑战。与此同时,《“十四五”能源领域科技创新规划》指出,发展新能源汽车是应对气候变化、推动绿色发展的战略举措[1]。动力电池是新能源汽车的重要组成部分,动力电池作为新能源汽车的“心脏”,在新能源汽车市场的带动下,动力电池的产、销及装车量也呈井喷式增长。因锂离子电池具有能量密度高、使用寿命长和无记忆效应等优势,目前的动力电池主要以锂离子电池为主[2]。由图1可知,磷酸铁锂电池的产、销、装车量及增长率均显著高于三元锂电池,由此可见,市场和消费者更趋向于选择安全性更高的磷酸铁锂电池。锂离子电池的安全性在很大程度上决定了新能源汽车的发展态势,现有报道表明[3],锂离子电池安全性主要与其热失控特性相关[4],机械滥用、电滥用和热滥用等条件均会诱发电池发生热失控[5]。基于此,厘清锂离子电池热失控诱发条件和机理,明晰锂离子电池热失控特性,规范锂离子电池热失控测试评价标准,有望为锂离子电池系统安全防护设计和安全管控技术研究提供理论支撑。

图1 2022年我国新能源汽车产、销量及动力电池装车量

1 锂离子电池热失控机理

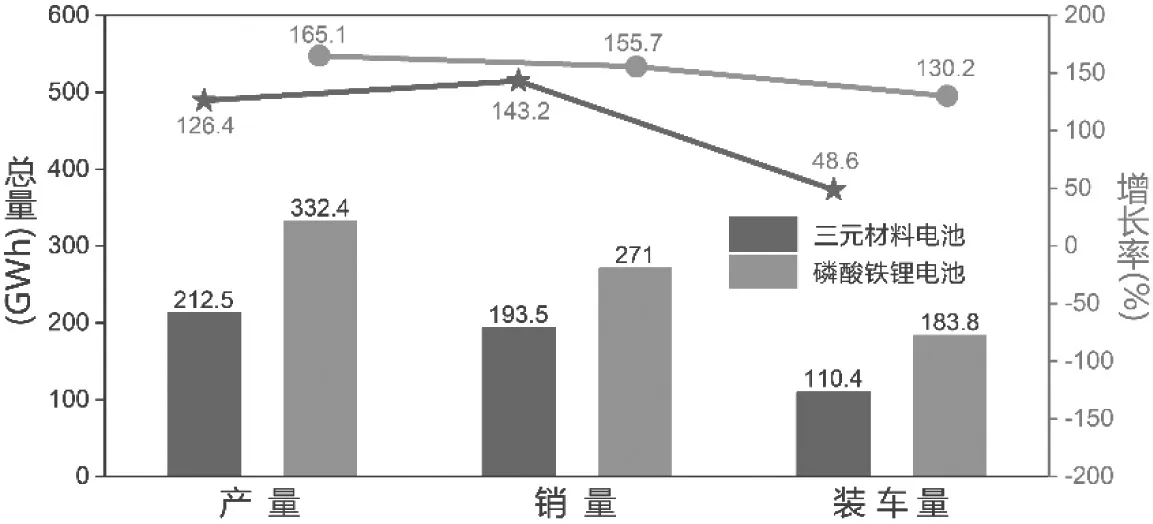

锂离子电池在充/放电过程中会促使锂离子在正极与负极之间进行可逆脱出和嵌入,从而引起外部电势发生变化,实现能量的储存和释放。典型的锂离子电池工作原理示意图如图2所示[6],主流正负极电极材料均为插层材料,电解液作为锂离子传输介质,在充/放电过程中实现锂离子的可逆脱嵌过程。

图2 锂离子电池工作原理示意图

以典型的石墨(主要成分为C)为负极材料,钴酸锂(LiCoO2)为正极材料,其充/放电过程中的主要化学反应如下所示:

正极反应:

负极反应:

电池总反应:

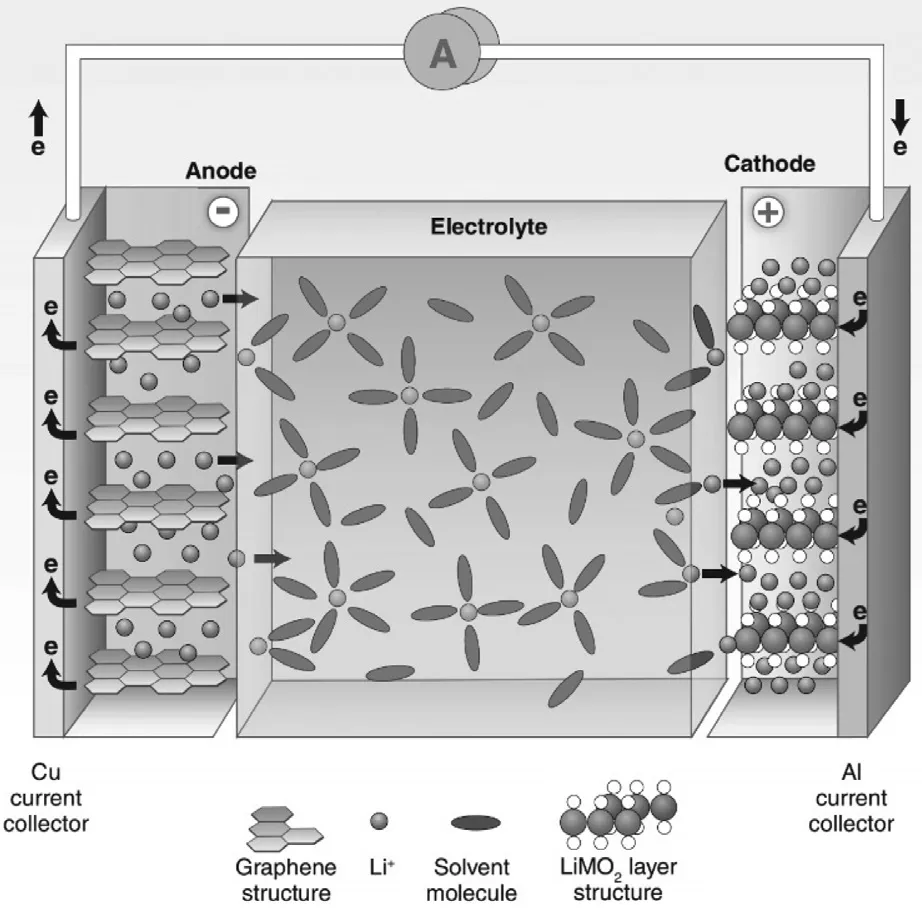

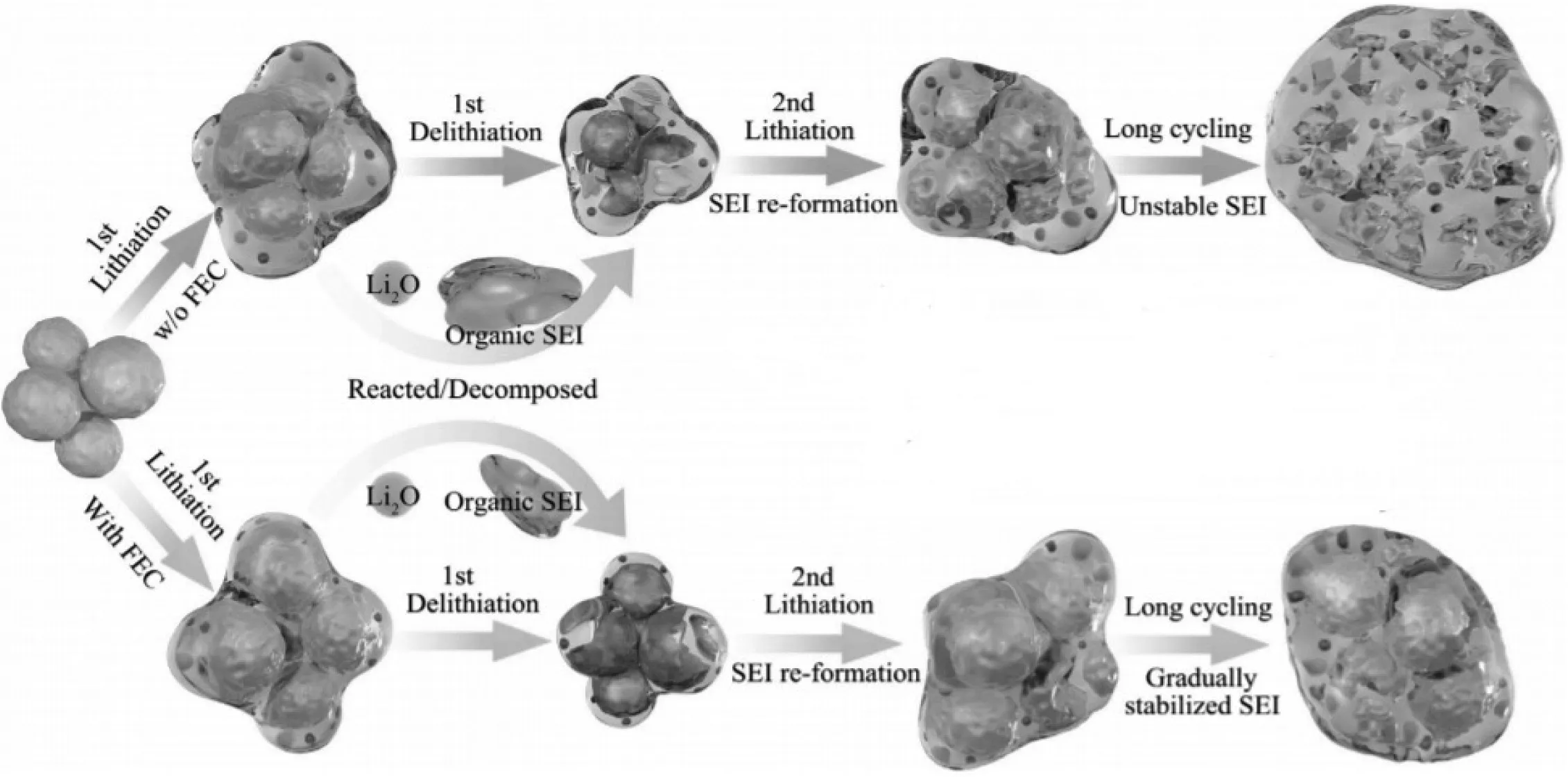

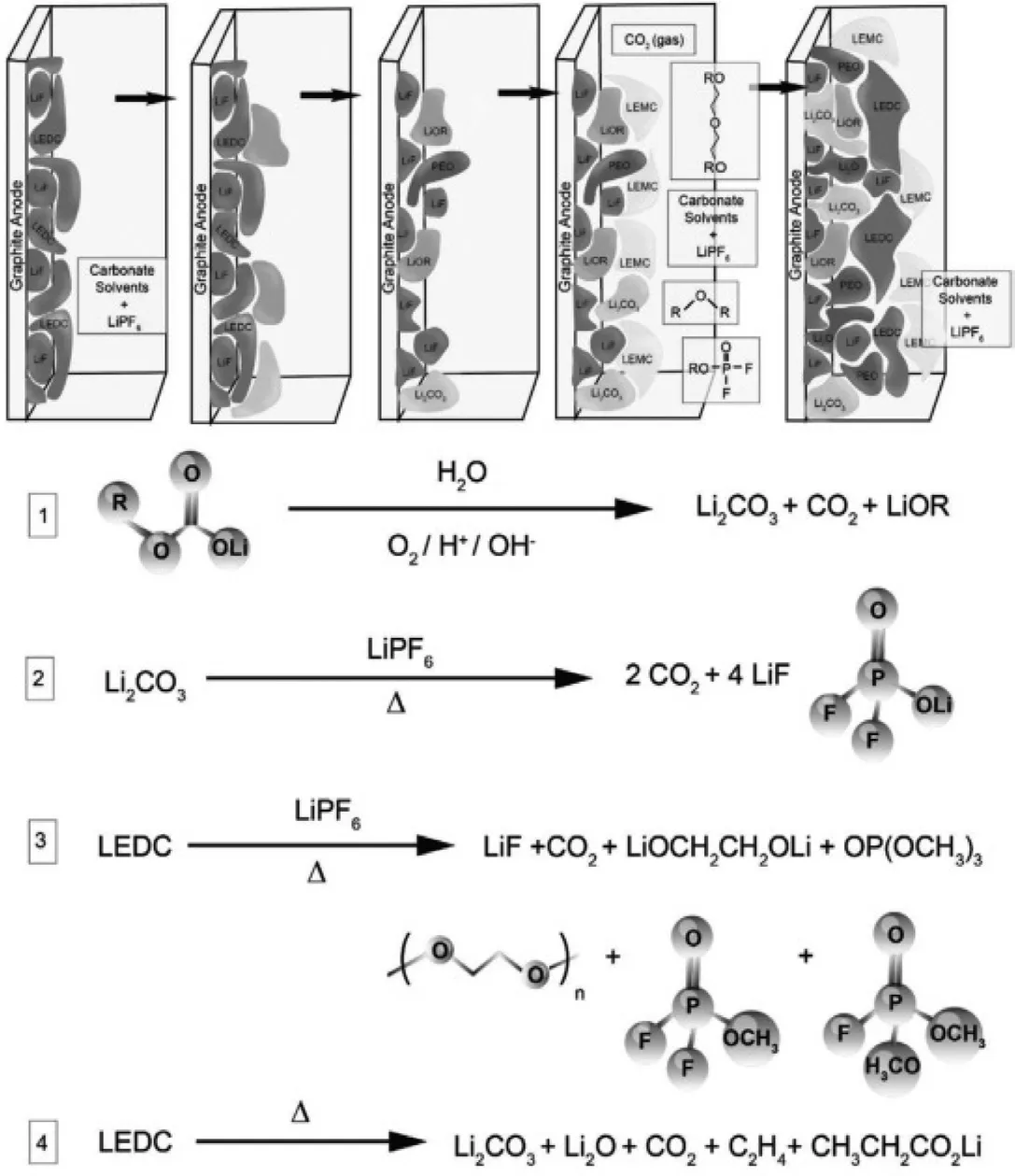

由锂离子电池的工作原理可知,锂离子电池热失控是一系列复杂反应的综合体,总结而言,主要与电池体系中不同温度下相应组分/材料的吸放热反应有关。据文献报道[7],锂离子电池热失控过程中发生的主要放热反应有:①固体电解质界面(solid electrolyte interphase,SEI)膜分解;②负极活性材料与电解液之间的副反应;③电解液分解;④正极材料分解;⑤电池燃烧等。锂离子电池用有机电解液具有热力学不稳定的特性,在首次充/放电过程中,电解液在负极材料表面发生还原反应,生成大量的有机/无机副产物,沉积在负极材料表面,形成一层致密的钝化膜,即SEI膜。如图3所示[8],当锂离子电池在化成过程中,由碳酸乙烯酯(EC)、碳酸二甲酯(DMC)、痕量水分子及HF等与锂离子反应形成有机/无机副产物粘附在负极材料表面构成SEI膜,同时产生一氧化碳、氢气等。据文献报道[9,10],SEI膜具有热力学不稳定性,容易发生分解反应(图4)。如图5所示,Brett L.Lucht等研究表明SEI膜在高于50 ℃即会发生分解反应[11]。由图5中的热分析结果可知,SEI膜分解过程是一个明显的放热反应,随着SEI膜的分解,电池体系内部温度会持续升高。常用的锂离子电池隔膜有聚乙烯和聚丙烯,据文献报道[12],聚乙烯与聚丙烯的熔化温度分别为(120~136)℃和(148~176)℃。因此,随着电池体系内部温度升高,隔膜首先会发生收缩,隔膜收缩会引起电池内部短路,从而诱发电池进一步发热,电池内部温度升高会使隔膜产生更剧烈的收缩,从而促进电池内短路与发热,进而加速电池体系热失控的发生。

图3 锂离子电池中SEI膜的形成过程及作用机理

图4 锂离子电池中SEI膜分解过程

图5 锂离子电池中SEI膜的分解特性

当电池发生内短路时,电池体系内部温度会显著上升,通常会超过300 ℃。据文献报道[13],脱锂态的锂离子电池正极材料在高温下容易发生分解反应,分解温度范围为(180~300)℃,除磷酸铁锂正极材料之外,大部分脱锂态正极材料分解过程会产生高活性的氧分子,并释放出大量的热,使得电池体系内部温度进一步升高。

随着电池体系温度升高,电解液中的有机溶剂与锂盐也会发生分解反应[14]。此外,高活性氧分子也会促进电解液的分解,同时释放出大量的热量,进而加剧电解液分解[15]。电解液分解反应会产生大量的可燃气体,如果这些可燃气体含量达到了点燃极限,任何火星都有可能将喷出的混合气体点燃,从而引发热蔓延。

2 锂离子电池热失控诱因

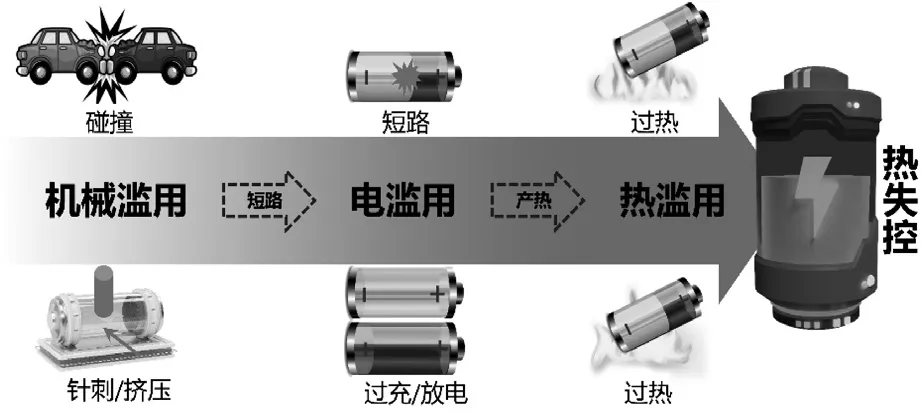

锂离子电池热失控主要由机械滥用、电滥用和热滥用诱发。如图6所示,三种滥用诱发方式之间,存在一定的内在联系。

图6 锂离子电池热失控诱因总结

机械滥用通常是由电池或电池组在受到外力的情况下发生机械变形造成的,机械变形会使电池内部隔膜被挤破,导致电池的正负极之间发生内短路,从而诱发热滥用,最终引发电池热失控。

常见的电滥用有过充/放电、内部短路、外部短路等。内短路是大部分热失控诱因中均会伴随出现的现象,是热失控诱因的一个共性环节。如图7所示,按照隔膜失效的模式,内短路可以分为3类:① 因机械滥用使隔膜发生破裂从而引起内短路;② 因电滥用引起枝晶生长而产生的内短路;③因热滥用使隔膜发生收缩而引起的内短路。总之,内短路被认为是热失控诱因研究中最为复杂的环节之一,目前仍需研究合理的内短路替代实验方法,也需要在内短路建模方面进行更深入的研究。此外,自引发内短路在诱发热失控前存在较长的演化周期,基于自引发内短路特征并进行早期检测是电池安全性研究中亟需解决的关键问题之一。

3 锂离子电池热失控测试标准

在动力电池领域,我国已经构建了较为完善的动力电池标准体系,但是,关于动力电池热失控方面的标准还极为缺乏。在电池热失控方面,UL 9540A标准是用以评估储能电池系统大规模热失控火蔓延情况的测试方法,受到相关部门的广泛认可。此外,美国权威行业规范,如《美国电工法》(706章节)、《美国住宅规范》(R327章节)、《美国国际防火规范》(储能章节)和美国国家消防局的NFPA855标准等都对储能电池系统提出了UL 9540A标准列名的要求。同时,美国纽约市的消防当局要求,在安装蓄电系统时,必须实施UL 9540A标准设定的燃烧试验并且提交报告。由此可见,该项测试报告是电池项目进入美国市场不可或缺的“通行证”。目前国内仅有标瑞新能源技术(重庆)有限公司是获得了ISO/IEC 17025认可的拥有UL 9540A标准测试资质的第三方机构,显然,国内拥有UL 9540A标准测试资质的第三方机构极为缺乏。故亟需在国内建设具有UL 9540A测试能力与资质的第三方机构,以提升我国电池产品在国际市场中的占有率与影响力。UL 9540A标准将电池产品测试分为四个级别:电芯级别、模组级别、单元(机柜)级别和安装级别。其中,电芯级别测试的主要目的是阐明电池热失控行为以及电池热失控过程中的烟气特性。

UL 9540A标准中关于电池热失控测试的预处理过程主要包括以下步骤:①电池测试前需按照制造商规定的充放电条件进行2次充放电循环,以验证电池是否正常,充电截止条件为制造商规定的100 %SOC,放电截止条件为制造商规定的放电截止电压。②在前2次充放电循环正常的情况下,按照制造商规定的充电条件,将电池充电至100 %SOC,静置(1~8)h备用。③具有柔性特质的电池在测试前应对电池施加相应的保护措施,以防止电池外壳过渡膨胀。

UL 9540A标准中电池热失控测试方法如下:①开始测试时,测试实验室室内温度应为(25±5)℃,空气相对湿度应为(50±25)% RH。②采用柔性薄膜加热片诱发电池热失控,柔性薄膜加热片应相对均匀地布置在电池外壳上,安全装置及端子上不能布置加热片,电池外壳的表面加热速率应控制在(4~7)℃/min。如果柔性薄膜加热片不能诱发电池热失控时,则可以采用机械诱发(如针刺)、电诱发(如过充电、过放、外部短路等)以及更换加热源来诱发电池热失控。如更换诱发热失控的方法应进行详细说明,具体可参考UL 1973。③开始测试前,使电池的表面温度接近电池的内部短路温度。就锂离子电池而言,电池的表面保持温度应比采用热分析仪测得的隔膜融化温度高(5~15)℃,如果在相应的保持温度下保持4 h以后,电池未发生热失控,则应修改加热速率或更换诱导热失控方式。④ 电池表面温度应通过电池测试进行连续测量,热电偶应由24号或更小的K型热电偶线连接,热电偶的位置应在安装测试前确定,其中至少应布置一个热电偶位于电池表面中间位置的柔性薄膜加热片下方,该热电偶主要用于记录电池排烟口的温度,通常电池内部压力增大会使电池的排烟口温度上升,此外,正极端子附近也应布置一个热电偶。⑤电池热失控的判断依据是电池表面的温度变化率超过外部加热源的温度变化率,应将电池的排烟温度与电池的热失控温度区分开,当采用外部加热源加热时,如有排烟发生时,应继续加热至热失控。⑥如果电池发生热失控,应采用相同的方法测试3个相同的样品并表现出热失控行为,记录电池的排烟温度与热失控温度,取平均值。⑦整个测试过程应在密闭的防爆罐中的测试。⑧ 测试前,防爆罐应充满惰性气体(氮气或氩气),氧气的体积分数应小于1 %。

UL 9540A标准中热失控所产生的烟气测试内容包括以下3项:①烟气成分与比例采用气相色谱等进行分析。②依据ISO 817测试烟气的燃烧速率。③依据EN 15967测试烟气的爆炸极限压力。

UL 9540A标准中电池热失控测试报告应包括以下主要内容:①电池制造商名称及电池型号。②按照UL 9540A标准5.1提供电池的详细信息(是否符合UL 1973)。③储能技术(是否符合UL 9540)。④电池额定容量。⑤电池调节过程中的电压和电流。⑥开始测试时的开路电压。⑦所采用的热失控方法。⑧起始排烟温度及电池的平均温度。⑨热失控前的表面温度及最高温度的位置、电池的平均温度。⑩烟气的成分与比例。⑪烟气的燃烧下限。⑫烟气的燃烧速率。⑬烟气的爆炸极限压力。

4 结论

锂离子电池安全性与热失控特性密切相关,热失控行为是一个复杂的链式反应,热失控的诱发因素较多。目前国内外关于锂离子电池热失控的测试评价标准还极度缺乏,在未来锂离子电池相关标准的制修定中,应根据锂离子电池技术的不断提升、新技术和新产品的不断涌现制修定更符合市场需求、可操作性更强、更有针对性的标准,以提升锂离子电池在服役过程中的安全性与可靠性。