基于改进后力学试验夹具的航天阀门试验方法

冯盟蛟,张文胜,次永伟,程建,张毅,匡以武

(上海航天设备制造总厂有限公司,上海 400245)

引言

力学试验是考核航天器能否经受发射阶段的恶劣动力学环境[1]的重要手段,而力学夹具是振动和冲击试验中的关键因素,甚至关乎整个试验成败。力学试验夹具的研制和改进技术显得尤为重要,可通过理论分析进行力学试验夹具合理性验证[2],或通过采用建立有限元模型,利用模态进行分析和预测,对试验夹具进行改进[3]等,也可通过将理论设计与仿真分析相结合的方法[4],进行夹具的固有特性分析,从而验证有效性。一些学者采用各种方法对力学试验夹具进行结构设计及优化工作,并分析夹具对试验结果及试验方法的影响[5,6],通过研究试验夹具确保试验成功。

整个试验成败不仅取决于试验夹具,试验方法的研究也是不可或缺的。如基于力限技术开展的力学试验夹具的测试[7],验证试验中力限方法的有效性和可行性;如将试验测试技术与故障诊断相结合,将试验测试技术发展到新的领域并促进了试验测试技术的发展[8]。也有学者以航天器为研究对象,进行动力学试验夹具测试分析,揭示了航天器力学测试技术的发展历程及未来发展趋势,为试验测试技术的发展指明了方向[9]。随着力学测试试验技术的发展,其范围已涉及很多方面,宇航产品环境工程[10],动力学测试综合技术[11],声振领域测试[12],先进测试技术[13]等具有稳定的发展和较大的进步,未来趋势将是全方面多层次的发展。

1 改进后的力学试验夹具固有特性分析

1.1 原有的试验夹具存在的问题

前期采用原有的试验夹具进行试验时发现力学试验夹具仍然存在一些问题,亟待解决的问题主要有以下几点:

1)力学试验夹具负载测试产品试验中,随机试验的过程中存在高频控制超差的问题,会给产品试验质量带来风险,在对夹具进行改进时需要提升夹具刚度,减少2 000 Hz范围内的谐波次数,改善高频控制问题;

2)原有的力学试验夹具长度方向过长,高度过高,降低重心高度可有效降低谐波的放大倍数,在对夹具进行改进时需要进一步验证夹具的强度;

3)试验夹具无法在水平台面完成三个方向的振动试验,需要倒台安装,会降低振动设备的利用率及试验效率,延误试验进度;

4)原有的力学试验夹具尺寸偏大,冲击试验台上无法进行三个方向的冲击试验,并且夹具与台面的连接刚度低导致冲击试验在高频处衰减厉害,在对夹具进行改进时应尽量提高试验夹具的一阶频率。

1.2 改进后力学试验夹具特性分析

针对改进后力学试验夹具,验证改进后力学试验夹具的固有特性,分析改进后力学试验夹具的优越性。改进后试验夹具通过M12的标准螺钉固定于振动台台面(振动台尺寸为1.5 m×1.5 m)上,试验夹具与振动台刚性连接,固定后需使用力矩扳手将裸露在外的螺钉再次进行紧固,紧固力矩80 N·m,确保试验过程中的连接刚度。试验过程中的X向、Y向及Z向三个轴向(主方向)的试验要求均利用水平滑台来满足试验要求。

根据试验要求,采用多点平均控制的方式进行试验,试验前需确认好控制点及测量点传感器的粘贴位置,在确定位置需粘贴隔离胶带或者采用胶木块,保证不会因为传感器与试验夹具或者产品接触而造成短路,控制点传感器采用快干胶粘贴于试验夹具底座上,测量点传感器则是粘贴在产品与试验夹具刚性连接的安装面上,且靠近产品法兰处。

1.2.1 特性分析试验过程

根据GJB 150.16A-2009《军用装备试验室环境试验方法第16部分:振动试验》中的试验规定,对改进后试验夹具进行了X向、Y向、Z向3个方向的扫频试验,扫频条件如表1所示,试验过程中采用DP控制软件,并采用由低到高扫描的方式完成扫频,试验安装如图1所示。

在试验开始前应仔细核对产品上的各个测点,确保传感器的连接刚度及传感器线的紧固情况。由于试验过程中三个方向依次进行,在控制仪和测量设备中设置相关参数;试验夹具换方向后,三向传感器主振方向发生变化,根据实际情况,将三向传感器主振方向与控制器通道进行对应,同时修订各个程序控制通道传感器的灵敏度。

在产品状态确认无误后,试验夹具状态确认好后,才能开始试验并对测点数据进行保存,所有的控制曲线;测点轴向测试曲线;测点径向测试曲线;测点切向测试曲线;所有通道测试曲线需进行保存,并将所有的测试数据导出至Excel保存。

1.2.2 特性分析试验测试及结果评定

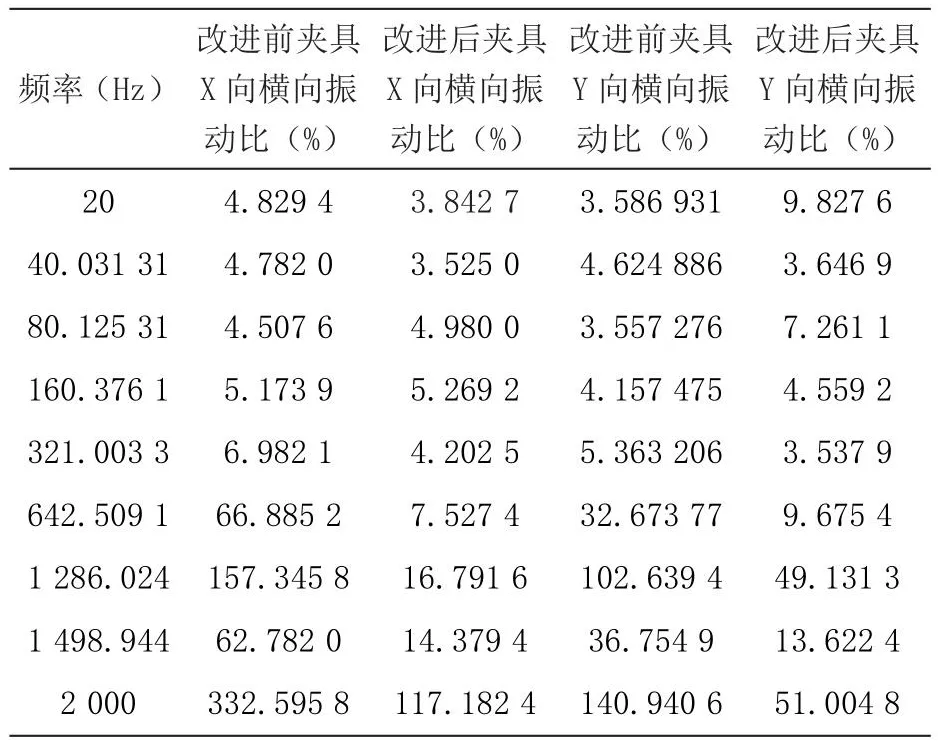

试验产品、改进前力学夹具及改进后力学试验夹具固有特性对比见表2。

表2 试验产品、改进前夹具及改进后试验夹具特性对比表

1)固有频率特性评定

由表2可见,改进前夹具三个方向的一阶固有频率均较低,产品与改进前夹具的X向、Y向一阶固有频率较接近,由此导致试验过程中出现“控不住”、无法进行振动冲击工况的准确模拟、甚至造成实际试验量级相比设计试验量级放大一倍以上。改进后夹具三个方向的一阶固有频率较改进前夹具均有很大提高,三个方向的一阶频率提升率分别为90 %、188 %、58 %,可见在X向和Y向各提高了一倍,同时,X向频响得到了明显的抑制。由此可见改进后的力学试验夹具极大地改善了其自身的固有特性。

2)传递特性分析评定

改进后夹具的X向、Y向、Z向改进后试验夹具的一阶固有频率为1 490 Hz、1 870 Hz、1 870 Hz,相比改进前的783 Hz、649 Hz、1 180 Hz有大幅度的提高。改进后夹具三个方向的半功率计算方法可以进行品质因子的计算,经计算,该夹具在X向的品质因子为33.11,Y向品质因子为11.68,Z向品质因子为11.68,对应的阻尼比分别为0.015、0.043、0.043,X向、Y向的放大倍数为5.62、7.26,符合要求。

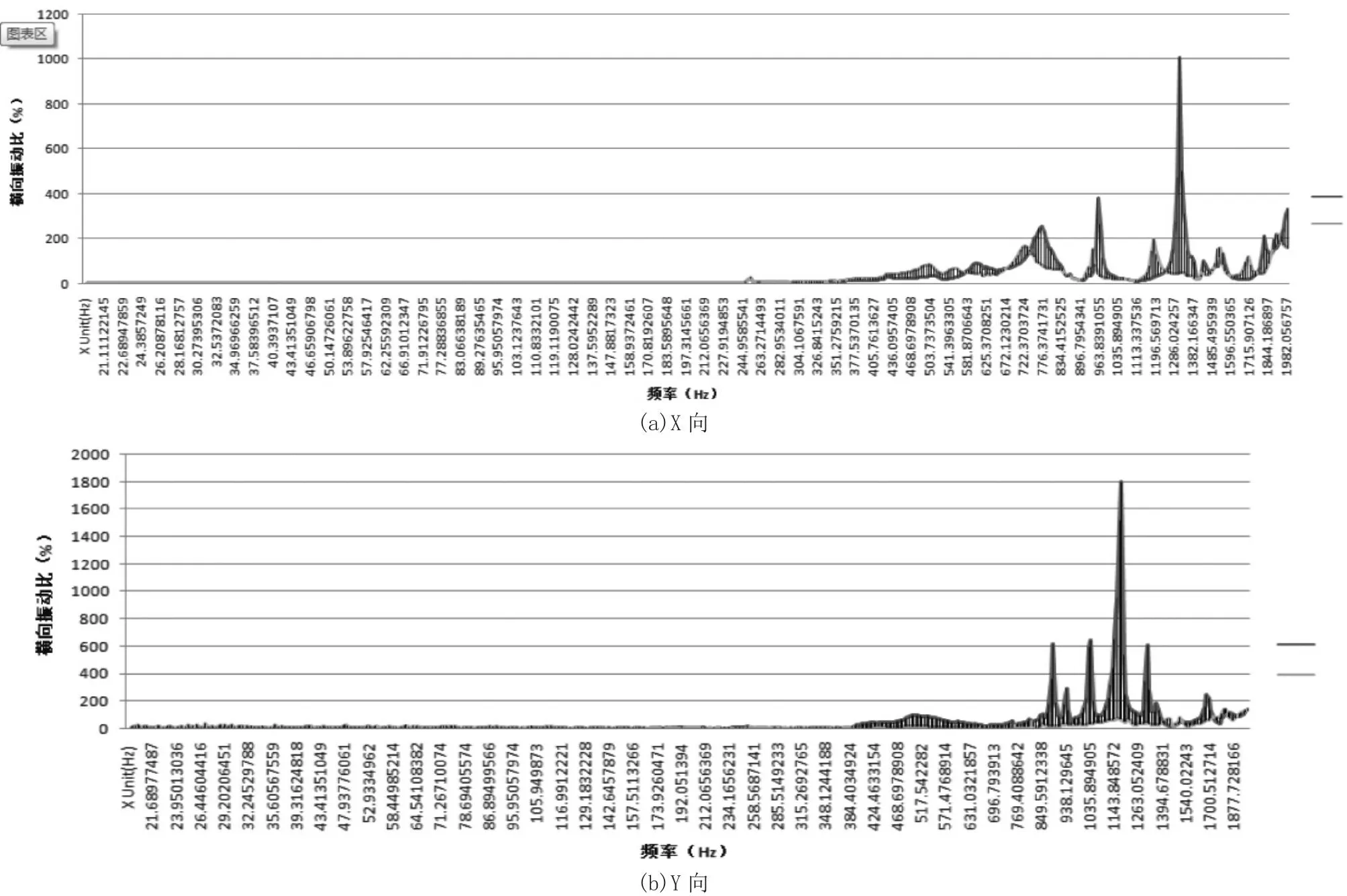

(3)改进后夹具横向振动比分析评定

改进后夹具的横向振动比如图2所示(图中黑色为改进前,灰色为改进后),将三轴向加速度计连接在振动台台面中心,使三轴向加速度计的三个方向分别对应夹具的三个正交方向。在试验系统规定的工作频率范围内,按倍频程选取10个频率值,在所选频率下以振动台主振方向按照(20~2 000)Hz,1 g的正弦振动方式进行振动测试,测量三个方向的加速度幅值,按式计算出横向振动比,其中,ax和ay分别为垂直于主振方向的两个互相垂直轴的加速度幅值分量;az为主振方向的加速度幅值。

图2 改进前后夹具X向、Y向横向振动比

通过对试验夹具的横向振动比分析(见表3),可见改进后大部分横向振动比均在改进前小,该的横向振动比在500 Hz以下,夹具的横向振动比均小于15 %,满足要求,由改进前夹具和改进后夹具的对比可见改进后的试验夹具横向振动比明显减小,说明改进后力学夹具的性能更好。频率在(500~2 000)Hz以内,改进后夹具的横向振动比基本都在50 %以内,只有1个点横向振动比超出,但在误差允许的范围内,个别点的横向振动比较高,但由对比可见改进后力学试验夹具除在2 000Hz出现较高情况外,其他均满足要求,相比于改进前的性能评定更加满足试验对夹具的横线振动比的要求。

表3 改进前夹具和改进后夹具的横向振动比分析表

2 采用改进后力学夹具的产品试验情况

通过对改进后夹具固有特性的试验结果分析,验证了改进后的力学试验夹具的固有特性的改善。本文采用改进后的力学试验夹具负载试验产品完成振动试验和冲击试验,试验方法包含试验状态、试验过程及试验结果分析。

2.1 振动试验

2.1.1 振动试验状态

试验产品排气阀通过M16的标准螺钉固定在试验夹具上,试验夹具通过M12的标准螺钉固定在振动台台面(振动台尺寸为1.5 m×1.5 m)上,试验产品与试验夹具、试验夹具与振动台均采用的是刚性连接,固定完成后需使用力矩扳手将裸露在外的螺钉再次进行紧固,紧固力矩80 N·m,确保试验过程中的连接刚度。试验过程中的X向、Y向及Z向三个轴向(主方向)的试验要求均利用水平滑台来满足试验要求。

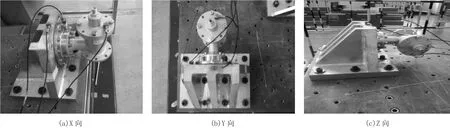

根据试验要求,采用多点平均控制的方式进行试验,试验前确认好控制点及测量点传感器的粘贴位置,采用ICP传感器,在确定位置需粘贴隔离胶带或者采用胶木块,保证不会因为传感器与试验夹具或者产品接触而造成短路,采用快干胶粘贴于产品法兰A口与试验夹具的连接界面上,测量点传感器则是粘贴在产品法兰B端面上,且靠近产品法兰处。振动试验X向、Y向、Z向三个方向的试验状态分别如图3(a)、(b)、(c)所示。

图3 改进后夹具X向、Y向、Z向振动试验照片

2.1.2 振动试验过程

根据GJB 150.16A-2009《军用装备试验室环境试验方法第16部分:振动试验》中的试验规定,根据表4、表5试验要求对产品进行了X向、Y向、Z向3个方向的正弦振动试验、随机振动试验。

表4 正弦振动试验条件

振动试验的具体试验过程为:试验前安排→试验前检查→试验夹具安装→产品安装→第一个方向正弦振动→第一个方向随机振动→产品拆除,试验夹具换方向→产品第二个方向安装→第二个方向正弦振动→第二个方向随机振动→产品拆除,试验夹具换方向→产品第三个方向安装→第三个方向正弦振动→第三个方向随机振动→产品拆除→试验后产品基本性能测试→过程监控(确保试验质量和安全)→试验结束。

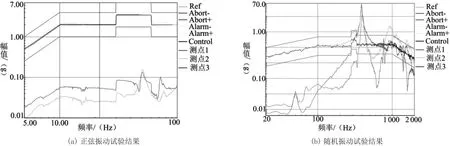

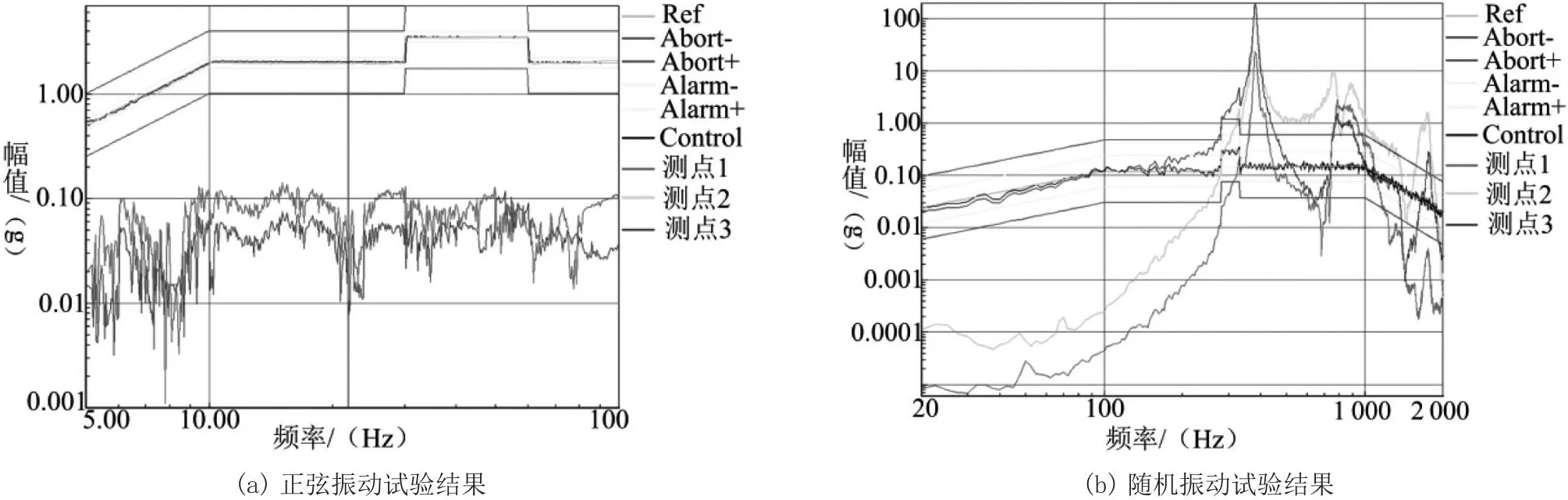

2.1.3 振动试验结果

X向、Y向和Z向3个方向的正弦振动试验和随机振动试验结果分别如图4,图5,图6所示。从图中可以看出,试验过程中控制点均满足试验要求,在可控范围内。而测量点的曲线波动较大,这与产品本身存在着重要的关联,但都在试验结果允许的范围内,满足试验要求。

图4 改进后夹具X向正弦振动和随机振动试验结果

图5 改进后夹具Y向正弦振动和随机振动试验结果

图6 改进后夹具Z向高频随机振动试验

2.2 冲击试验

2.2.1 冲击试验状态

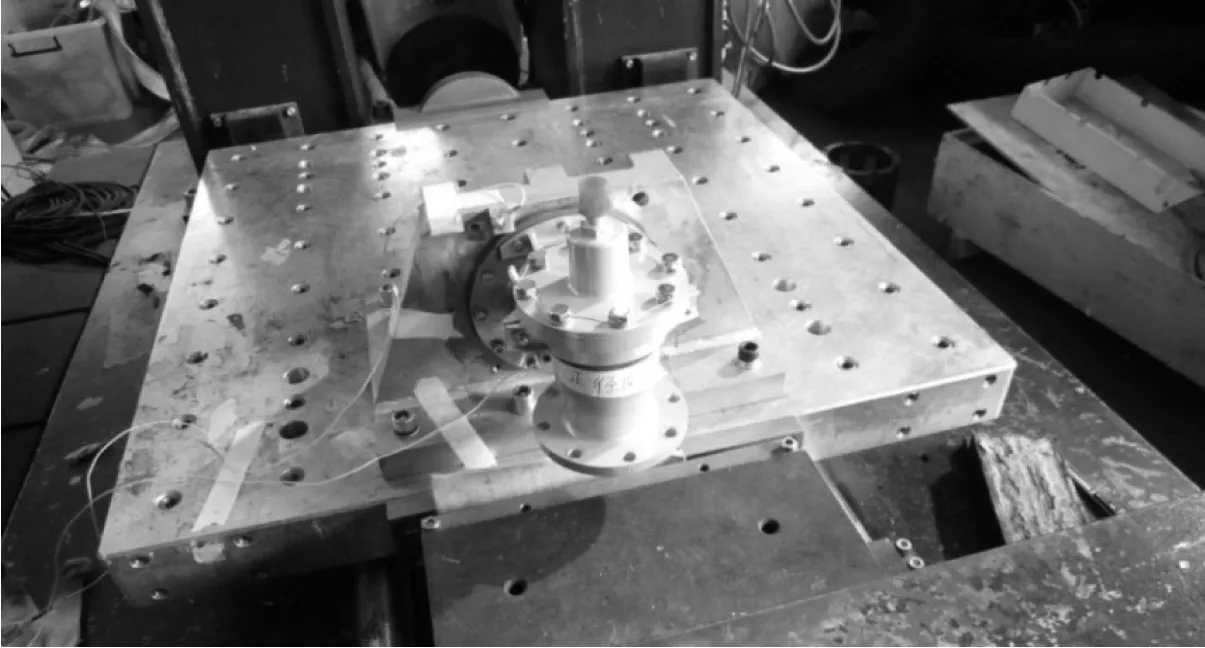

试验产品通过M12的标准螺钉固定在试验夹具上,试验夹具通过M12的标准螺钉固定在冲击响应谱试验台面(冲击台尺寸为1.2 m×1.2 m)上,试验产品与试验夹具、试验夹具与冲击台均采用的是刚性连接,固定完成后需使用力矩扳手将裸露在外的螺钉再次进行紧固,紧固力矩80 N·m,确保试验过程中的连接刚度。冲击试验时的试验产品与冲击试验夹具的具体安装状态见图7。

图7 改进后夹具进行冲击试验安装状态

根据试验要求,冲击试验共采用了2个传感器,分别是:A12G01/750451 和DL111-1P/12010,这两种类型的传感器是专门针对冲击试验的。采用单点控制的方式进行试验,试验前需确认好控制点及测量点传感器的粘贴位置,在确定位置需粘贴隔离胶带,保证不会因为传感器与试验夹具或者产品接触而造成短路。试验的两个传感器,第一个传感器安装在试验夹具与试验件连接处的试验夹具上,另一个传感器安装在试验件法兰面上,且靠近产品法兰处。

2.2.2 冲击试验过程

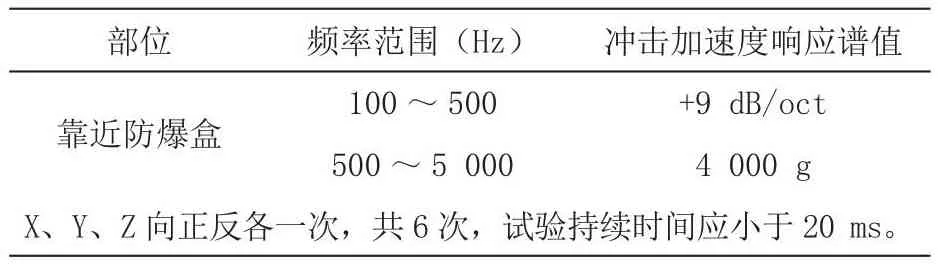

根据GJB 150.18A-2009《军用装备试验室环境试验方法第18部分:冲击试验》中的试验规定,按照试验要求,对试验件进行并完成了轴、径、切正反6个方向的冲击响应谱试验。冲击试验条件如表6所示。

表6 冲击试验条件

冲击试验的具体试验过程为:试验前安排→试验前检查→试验夹具安装→产品安装→轴向正方向冲击→轴向反方向冲击→产品拆除,试验夹具换方向→径向正方向冲击→径向反方向冲击→产品拆除,试验夹具换方向→切向正方向冲击→切向反方向冲击→产品拆除→试验后产品基本性能测试→过程监控(确保试验质量和安全)→试验结束。

冲击试验过程中必须满足允差的要求:冲击加速度响应谱值(绝对加速度,自然频率间隔为六分之一倍频程,Q=10):(-6 ~ +6)dB。另外,在要求的频率范围内,冲击响应谱加速度值应至少有50 %频段达到试验标称值量级。

2.2.3 冲击试验结果

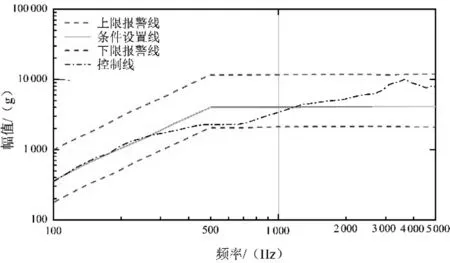

试验结束后,对试验数据进行保存并分析,在冲击试验中的第一个传感器,即试验夹具与试验件连接处的负切向传感器的冲击响应谱试验曲线如图8所示。从图中可以看出,冲击曲线满足允差的要求,结果准确可靠,在允差范围内,满足试验要求,验证了采用改进后力学夹具进行冲击试验的有效性,也进一步说明了改进后力学夹具的优越性。

图8 冲击响应谱试验曲线

3 结束语

根据某航天阀门的试验要求,前期进行试验时发现原有的力学试验夹具存在缺陷,将力学夹具从结构、强度、刚度等多个方面进行改进,并对改进后的试验夹具进行了固有特性分析,对比分析确定了改进后力学试验夹具的性能更加满足航天阀门产品试验要求。基于此,本文利用改进后力学试验夹具完成了某航天阀门产品正弦振动和随机振动试验及冲击响应谱试验,采用多点平均控制的试验方法进行正弦扫频、正弦振动、随机振动、冲击响应谱等试验项目,整个试验过程中试验环境符合要求,设备运转正常,无异常发生,试验结果及试验曲线符合产品的试验要求,验证了力学试验夹具及试验方法的有效性和可行性。