锂盐封闭铝阳极氧化膜的应用研究

石林林,周 浩,黄允芳,范田峰

(江苏商贸职业学院,江苏 南通 226011)

随着我国的政策与法规越来越重视环境保护,对含镍废水排放的控制与要求变得越来越严格。铝阳极氧化表面处理企业排放的含镍废水主要源于电解着色与封闭两道生产工序,前几年,大多数企业成功实现了Sn-Ni混合盐电解着色工艺向环保型单Sn盐工艺转换[1],基本上解决了电解着色工序的含镍废水问题,人们的关注目标与研究转而投向无镍封闭,促使许多无镍封闭环保型新工艺应运而生。

锂盐封闭工艺的控制温度较低、封闭质量相对稳定,因而是所有无镍封闭中关注度、寄希望值较高的一种新工艺,然后遗憾的是,至今仍没有进入大规模工业化生产应用。

(1)锂盐封闭剂生产厂家与使用厂家的相对成本均比传统的含镍封闭剂高,受新能源汽车所需锂电池行业的高速发展牵连影响,用于锂盐封闭剂生产的硫酸锂(Li2SO4)、醋酸锂(CH3COOLi)、碳酸锂(Li2CO3)、氢氧化锂(LiOH)与氟化锂(LiF)等许多含锂化工产品价格节节攀升,导致锂盐封闭剂生产厂家与使用厂家各自承受的生产成本相对提高,这一绕不开的成本问题,成为阻碍锂盐封闭工艺推广的一大障碍。

(2)作为一种新工艺,锂盐封闭在应用上缺乏一些实际经验,一些锂盐封闭剂生产厂家,特别是那些生产与研发脱节的厂家,匆匆把产品推向市场,在初始应用阶段遇到诸多比较严重的生产与质量问题,又不能及时帮助使用厂家解决,从而把那些使用厂家又重新推向使用含镍封闭工艺的老路上去。锂盐封闭的实际应用问题主要包括:封闭表面起粉严重、贴复合膜容易粘胶、封闭电解着色料出现“变色”、封闭质量检测失重值难完全达标等。

作者前期研究的锂盐与锆盐复合封闭工艺[2]能较好地克服锂盐与锆盐各自单一封闭工艺容易出现的产品缺陷。不过,复合封闭工艺都存在工艺路线较长的问题,在一般阳极氧化生产线上,受槽组限制而难以实施。本文重点针对铝阳极氧化膜采用单一锂盐封闭工艺在工业化生产中的几个实际应用问题作研究。

1 实验

1.1 材料与主要工序工艺条件

1.1.1铝试样材料

6063-T5 铝合金型材。

1.1.2主要工序工艺条件

(1)阳极氧化。主要工艺条件:游离H2SO4为155~175 g/L、Al3+为12~18 g/L、温度为 18~22 ℃、电流密度为 1.3~1.5 A/dm2。

(2)锂盐封闭剂。主要成分:Li+为0.30~0.50 g/L、F-为0.30~0.70 g/L;辅助成分为1.0~1.5 g/L;pH值为 7.8~8.6、温度为 27~42 ℃、时间为2 min+(1.0~1.2)min/μm。

1.2 阳极氧化电源、膜厚测试仪

(1)阳极氧化电源为GGDF 200 A/22 V 高频开关电源。

(2)膜厚测试仪为基本型Surfix/Pocket-Surfix涡流测厚仪。

1.3 封闭质量检测

按国标GB/T 8753.1—2017所规定的硝酸预浸磷铬酸失重法,检测经过锂盐封闭后的阳极氧化膜封闭质量,并以国标GB/T5237.2—2017所规定的硝酸预浸磷铬酸失重≤30 mg/dm2判定为封闭质量合格。

1.4 工艺流程

(1)对一般银白色产品生产,6063铝试样→脱脂→水洗→碱洗→水洗→水洗→中和→水洗→阳极氧化→水洗→水洗→锂盐封闭→水洗→水洗→滴干→试样检测。

(2)对一般电解着色产品生产,6063铝试样→脱脂→水洗→碱洗→水洗→水洗→中和→水洗→阳极氧化→水洗→水洗→锡盐电解着色→水洗→水洗→锂盐封闭→水洗→水洗→滴干→试样检测。

(3)对封闭质量要求较高的产品生产,在上述(1)与(2)中“……→锂盐封闭→水洗→水洗”后增加“加速陈化→水洗”工序。

2 实验结果与讨论

2.1 封闭表面起粉严重

2.1.1问题原因

(1)封闭表面起粉是每一种封闭工艺中都会遇到的常见问题。原因有时也会是挤压基材问题,若对于Al-Mg-Si系铝合金,当挤压用铝棒的加热温度较高(如高于550 ℃),铝棒在被推出加热炉后,又不停顿地被送入挤压筒挤压,导致挤压材出口温度高达550 ℃以上,在随后的风冷淬火过程中,又不能将挤压材快速冷却至260 ℃以下,或对挤压材采用较高温度(时效炉实际温度超过220 ℃)时效处理,那么挤压材内在的Mg2Si强化相易富集析出。这类挤压材在阳极氧化处理后,膜孔内会包含较多Mg2Si,封闭后表面往往出现起粉严重现象。

(2)封闭表面起粉严重的原因也有封闭前道阳极氧化工序的控制问题,若在较高温度、较高电流密度或导电接触面积过小的情况下进行阳极氧化处理,获得的阳极氧化膜层会变得疏松,甚至“粉化”,要是这类阳极氧化膜不经封闭处理,自然干燥后表面尚看不出有起粉,但一经封闭处理后,膜层缺陷就会显露出来。当然不可否定,封闭表面起粉问题的更多原因是来自于封闭工序本身。

对锂盐封闭,由于pH值控制较高(通常pH值为8.0~8.6),从阳极氧化槽液带入封闭槽液的Al3+绝大多数以Al(OH)3形式产生沉淀,因此,即使是封闭老槽液,在槽液中也不会累积较多的游离状Al3+。经反复测试,在封闭槽液内的Al3+平衡浓度只有约0.007 g/L;按溶度积理论,该浓度相当于Al3+形成Al(OH)3与形成氟化铝(AlF3)沉淀前两者之和的Al3+平衡浓度,所产生的沉淀物由于比较细小,不易聚集成团,密度又很小,常常悬浮在槽液中,因而很容易吸附在封闭表面(尤其是铝工件的上表面)导致起粉。通过对锂盐封闭槽液内的白色沉淀物进行成分检测,确定含金属元素主要有Al、K与少量的Li。

试验表明,封闭槽液内窜入或累积的Al与K越多,所形成的沉淀物就会越多。Al主要来源于阳极氧化槽液中的Al3+,当阳极氧化槽液中Al3+控制较高(大于22 g/L)时,在一定水洗条件下,铝工件阳极氧化膜表面吸附的Al3+相对较多[3],说明窜入封闭槽液的Al3+较多,因而封闭槽液内会出现更多的沉淀物。沉淀物中的K主要来源于锂盐封闭剂与调整pH值所用的氢氧化钾(KOH),当锂盐封闭添加剂中的F-全部由氟化氢钾(KHF2)提供,封闭前水洗又不彻底,阳极氧化酸性槽液窜入封闭槽液内较多,需要频繁用氢氧化钾(KOH)调整封闭槽液的pH值时,封闭槽液中累积的K+含量就会较高,在生产过程中这样的封闭槽液也会产生更多的沉淀物。

2.1.2应对措施

(1)控制阳极氧化槽液较低的Al3+含量。兼顾生产成本,氧化槽液内Al3+含量宜控制≤18 g/L。

(2)阳极氧化后加强水洗。封闭前需要进行2~3道水洗,且封闭前道水洗的pH值需控制≥4。封闭前水洗干净,既避免了阳极氧化槽液内的 Al3+带入封闭槽液,也避免了频繁用KOH调整封闭槽液的pH值。

(3)锂盐封闭添加剂中F-含量可用其他不含K的氟化物部分替代KHF2组分。试验表明,封闭槽液中K+的累积平衡值与锂盐封闭添加剂中的含K量基本上呈正比(见图1),当封闭剂中无K组分时,槽液中K+的累积平衡值主要取决于封闭前道水洗的pH值,pH值越低,说明封闭槽液需要更多的KOH调整pH值,使得封闭槽液中K+的累积平衡值趋于上升。

图1 封闭槽液累积K的平衡浓度与封闭剂中K含量的关系

(4)在封闭前道水洗中,或直接在锂盐封闭槽液中加入适量对封闭无副作用的某种Al3+络合剂,以减少封闭槽液中产生的沉淀物。

(5)强化封闭槽液过滤。宜采用的过滤器流量为每小时3倍以上封闭槽液体积,过滤介质粒径为1 μm以上,在正常生产过程中过滤器始终保持在运行状态,且需要及时对过滤器的滤布或滤芯进行清理与更换。

2.2 贴复合膜粘胶

2.2.1问题原因

锂盐封闭的优点。由于锂离子(Li+)半径很小,所以相比镍离子(Ni2+)与钴离子(Co2+),被封闭槽液中的负电荷氟离子(F-)带入膜孔更快、进入膜孔更深,即封闭产物填充膜孔更深,因此,在一定的F-浓度条件下,一般不会出现如氟锆酸盐与氟钛酸盐封闭那种“发白”与“水印”等浅表面封闭问题[4,5]。对于需要贴复合膜的封闭铝材,锂盐封闭存在需要弥补的缺点。虽然锂盐封闭产物能进入更深膜孔内,但难在膜孔的浅表面形成封闭产物。在经过封闭后处理约60 ℃热水洗后,膜孔内的封闭产物更是会进一步向膜孔内方向内移,反映在贴复合膜上缺陷就是更容易出现粘胶现象。试验结果表明,封闭后处理的热纯水温度越高,尽管封闭失重值会更低,但贴复合膜粘胶程度会越严重(见表1)。

表1 锂盐封闭后处理的纯热水温度对贴复合膜粘胶与失重值的影响

2.2.2应对措施

(1)适当降低阳极氧化槽液温度。在阳极氧化槽液温度较低时,获得的膜层结构不会出现疏松、膜孔较大、膜孔不畅通等膜层质量问题,使锂盐封闭槽液中的F-更容易带Li+进入膜孔较深的底部,同时也减轻了浅表面封闭难度,阳极氧化槽液温度宜控制18~20 ℃。

(2)适当降低封闭槽液中的F-浓度。对普通银白料封闭,F-浓度宜控制在0.3~0.5 g/L,而对封闭电解着色料,特别是黑色料,为防止出现“变色”问题,F-浓度应该往下限控制。

(3)在锂盐封闭槽液中,或在封闭工序后处理热水中加入有润滑作用,且对封闭没有或少负作用的某种表面活性剂。

(4)选用黏度较低的复合膜贴锂盐封闭产品。复合膜表面的一层胶原先由水、胶水与添加剂三者组成,涂覆在已经过打磨的胶皮上后,再经高温固化而成,适当减少胶水比例,就能减小复合膜的黏度。

2.3 封闭电解着色料出现“变色”

2.3.1问题原因

所谓“变色”就是改变了前道工序——电解着色原先获得的颜色,往往是有一层薄薄、黏黏的黄色物覆盖在铝阳极氧化膜表面,只有用橡皮才可擦净。一般来说,无论采用哪一种封闭工艺,电解着色料出现“变色”问题主要源于封闭速度过快。对电解着色料,特别是电解着色黑色料,膜孔内已被着色颗粒基本填满,在封闭过程中,封闭产物仅需填充膜孔浅表面部分。而当封闭速度过快(即填充封闭产物过快)时,不但使封闭产物填充不够致密,还容易造成封闭产物溢出膜孔,反映在电解着色料表面,就是出现“变色”缺陷。即使采用含镍常温封闭工艺,当封闭槽液中含F-浓度较高时,如挤压基材组织又存在粗晶,或Mg2Si强化相富集等,同样会容易出现“变色”问题。

2.3.2应对措施

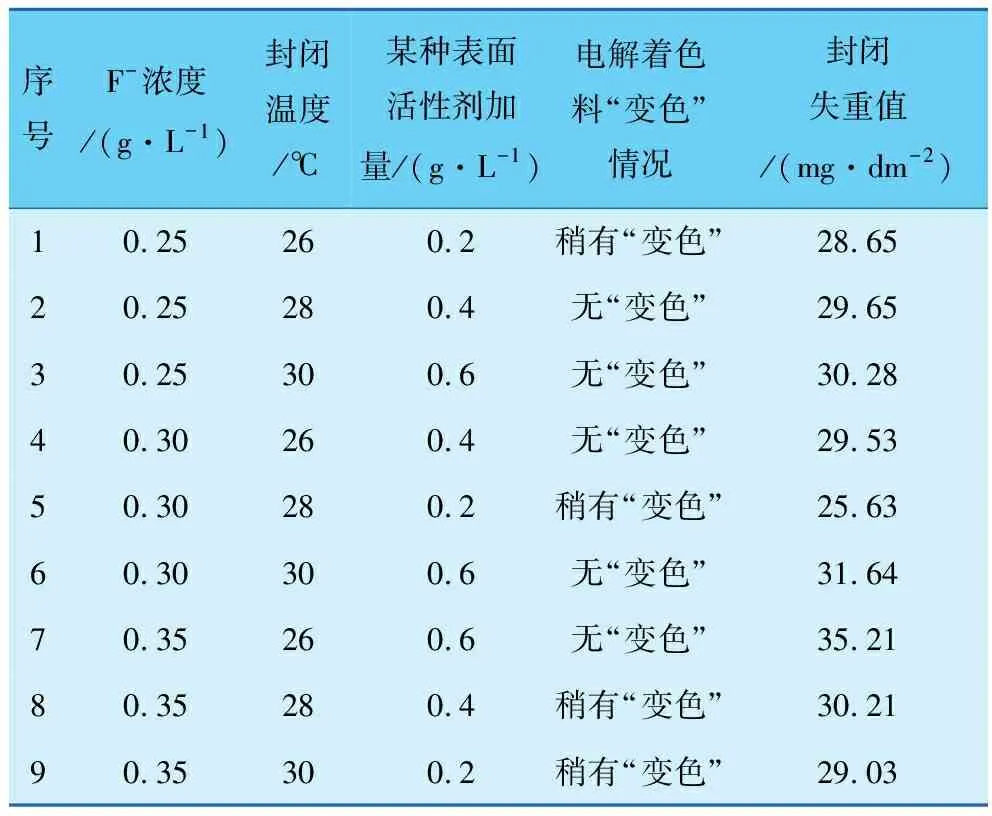

(1)适当降低封闭槽液的F-浓度与封闭温度,在锂盐封闭后处理热水中加入某种表面活性剂,该表面活性剂具有抑制“变色”作用,且对封闭负作用较小。封闭槽液F-浓度、封闭温度与某种表面活性剂加入量对抑制封闭电解着色料出现“变色”与封闭失重的影响见表2。

表2 封闭槽液F-浓度、温度与某种表面活性剂加入量对抑制“变色”与失重的影响

试验结果表明:为有效抑制出现“变色”,在保证封闭质量的前提下,封闭电解着色料F-浓度宜控制较低为0.25~0.30 g/L、封闭温度宜控制较低为28~30 ℃、封闭后处理热水中某表面活性剂浓度宜控制在0.5~1.5 g/L。

(2)保证挤压基材质量。为防止电解着色料出现封闭“变色”,宜采用适当降低时效温度、适当延长时效保温时间的时效工艺。

2.4 封闭质量检测失重值难达标

2.4.1问题原因

由于锂盐封闭在膜孔的浅表面难形成封闭产物,这种现象如同喷砂料封闭,也就等同于扩大了铝工件的真实表面积,因此尽管锂盐封闭的封闭产物能进入更深膜孔,尽管做完磷铬酸失重测试后的样品表面腐蚀痕迹很轻微,但往往测得的失重计算值总是稍高于国标GB/T 5237.2—2017要求的≤30 mg/dm2。

2.4.2应对措施

(1)适当降低阳极氧化槽液温度(同“2.2.2应对措施1”)。

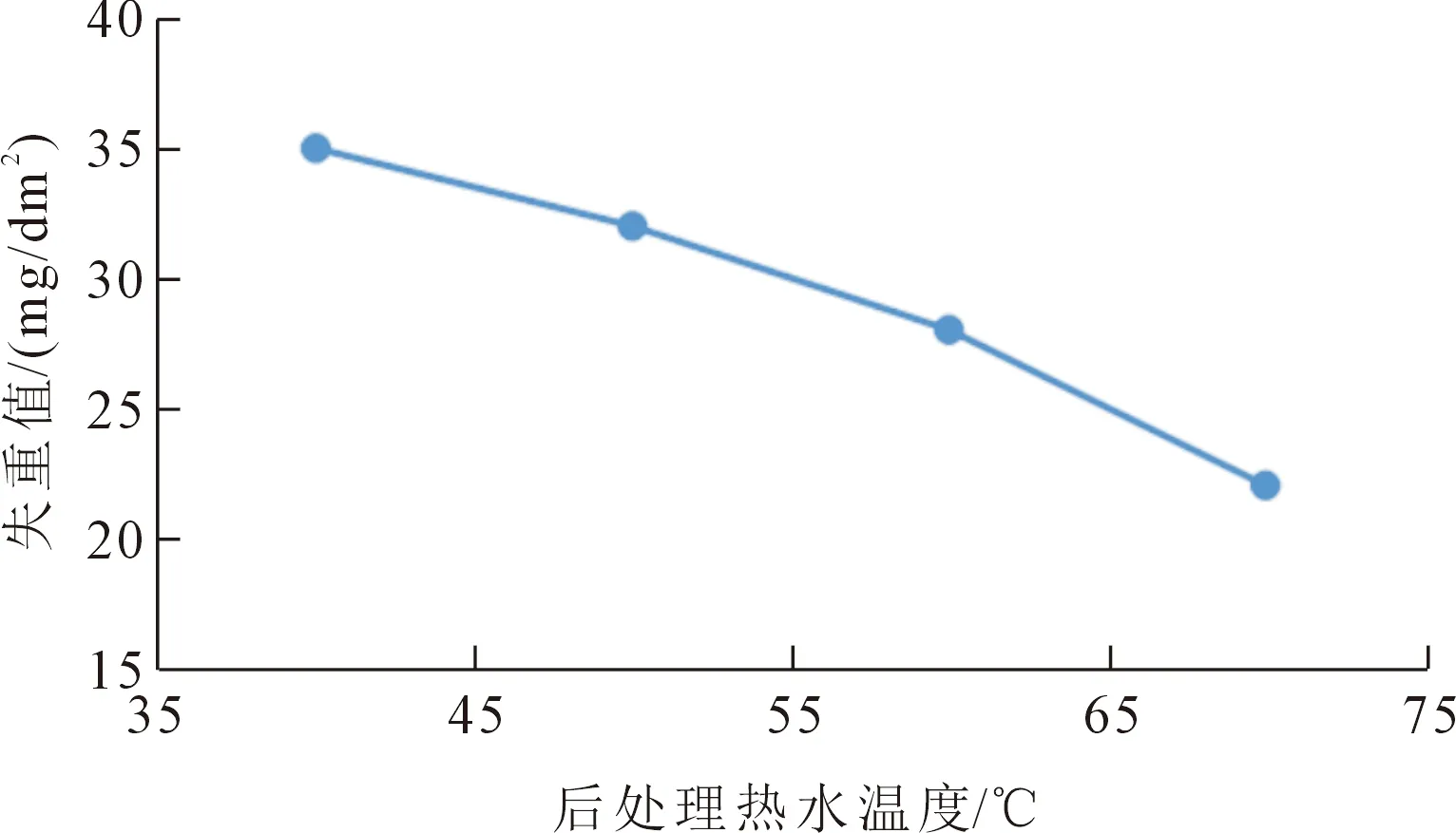

(2)在锂盐封闭后增加一道热水洗处理。控制热水温度在60~70 ℃,为防止引发贴复合膜粘胶与电解着色产品“变色”问题,在热水中加入少量对封闭没有或少有负作用的某种表面活性剂,封闭后处理热水温度与失重值的关系见图2。

图2 封闭后处理热水温度与失重值的关系

3 结论

尽管锂盐封闭的生产成本较含镍封闭有所提高,但作为一种新型环保型无镍封闭工艺,还是值得推广应用。在实际生产应用中,只要管控好挤压基材质量、适当调整好前道阳极氧化工序与锂盐封闭的几个工艺参数、增加一道封闭后处理——热水洗工序,并在后处理热水中加入某种表面活性剂,那么锂盐封闭的一些应用问题都可以得到较好解决。