玄武岩橡胶混凝土基本力学性能及受压应力-应变曲线

姜天华,莫定聪,万聪聪,卢旭刚,李素珠

(1.武汉科技大学城市建设学院,武汉 430065;2.武汉科技大学高性能工程结构研究院,武汉 430065;3.仙游县建工投资集团有限公司,莆田 351200)

0 引 言

随着汽车工业的不断发展,我国报废轮胎的数量逐年增多,2022年我国报废轮胎的数量达到了1 228万吨,对废弃橡胶轮胎的回收再利用刻不容缓。传统回收方法比较昂贵,且对环境污染较大。将报废橡胶轮胎加工成橡胶颗粒,掺入混凝土制成橡胶混凝土,不仅节约成本,还符合绿色、环保要求。橡胶颗粒能填充混凝土孔隙,使结构优化,从而抑制裂缝的形成与发展,增强其抗开裂、抗冲击和抗震性能。橡胶的加入可以使混凝土的应用效果得到显著提升,但橡胶掺量过多时会使混凝土的力学性能降低[1-4]。因此,如何改善橡胶混凝土的力学性能需要进一步研究。

为改善橡胶混凝土力学性能,考虑向橡胶混凝土内掺入玄武岩纤维。玄武岩纤维是将玄武岩融化后,快速通过漏板拉成丝状制成[5],其拉伸强度和弹性模量仅略低于碳纤维,明显高于其他合成纤维[6],同时具有耐腐蚀、耐高温及生产过程中对环境污染小等优点。于泳等[7]研究发现加入玄武岩纤维后混凝土抗冲击性能增强。郭耀东等[8]研究发现玄武岩纤维能显著提高混凝土的抗拉性能。Elshafie 等[9]研究表明当玄武岩纤维长度在 12~24 mm,体积掺量在 0.1%~0.5%时,能提升混凝土的力学性能。研究[10]表明,在玄武岩纤维和橡胶颗粒共同作用下,混凝土的孔径分布得到有效改善,同时掺入适量玄武岩纤维能改善混凝土力学性能[11-12]。但目前对橡胶颗粒及玄武岩纤维交互耦合作用下对混凝土力学性能的影响及玄武岩橡胶混凝土应力-应变曲线研究较少。

基于玄武岩橡胶混凝土的基本力学性能,本文通过正交试验设计开展抗压强度、轴心抗压强度、劈裂抗拉强度及抗折强度试验,揭示了橡胶颗粒及玄武岩纤维交互耦合后对混凝土的影响规律,建立了玄武岩橡胶混凝土应力-应变曲线本构方程,旨为工程应用提供参考。

1 实 验

1.1 原材料

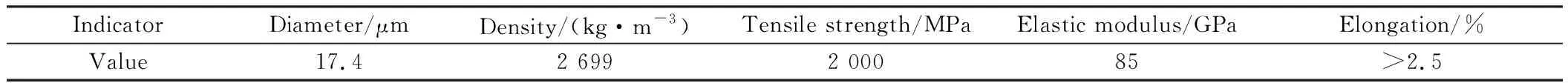

水泥采用湖北华新有限公司生产的P·O 42.5普通硅酸盐水泥;粗骨料采用连续级配碎石,粒径为5~20 mm;细骨料采用天然中砂,细度模数为2.6;减水剂采用聚羧酸减水剂,减水率为 20%~25%;橡胶颗粒由废弃轮胎经过机器粉碎等一系列流程制得,粒径为0.85 mm,密度为1 100 kg·m-3;纤维采用上海臣启化工科技有限公司生产的玄武岩纤维,玄武岩纤维各项性能指标如表1所示。

表1 玄武岩纤维各项性能指标Table 1 Various performance indicators of basalt fiber

1.2 配合比

参考国内外研究成果及相关规范要求[13-14],基于正交试验设计原理,设计了9 组三因素三水平正交试验,因素A橡胶颗粒掺量采用三种水平,分别为10%、15%和20%(体积分数);因素B玄武岩纤维掺量采用三种水平,分别为0.08%、0.10%和0.12%(体积分数);因素C玄武岩纤维长度采用三种水平,分别为6、12和18 mm。采用0.38的固定水胶比,玄武岩橡胶混凝土试件配合比如表2所示,同时设置相同水胶比的普通硅酸盐混凝土试件作为对照组。

表2 玄武岩橡胶混凝土试件配合比Table 2 Mix proportion of basalt rubber concrete specimens

1.3 试件制备及加载方法

参照规范《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)制作边长为100 mm的立方体试件用于抗压和劈裂抗拉试验,边长为100 mm×100 mm×300 mm的棱柱体试件用于轴心抗压试验,边长为100 mm×100 mm×400 mm的棱柱体试件用于抗折试验。标养28 d后参照规范《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行基本力学性能测试。采用济南试金集团生产型号WAW-1000 微机控制电液伺服万能试验机进行加载。

2 结果与讨论

2.1 玄武岩橡胶混凝土试件破坏形态

各组玄武岩橡胶混凝土试件在相同试验下破坏形态类似。抗压试验加载初期,试件未产生明显裂缝或表皮脱落。临近峰值荷载时,试件表面有较明显的裂缝产生,且裂缝出现由上下端位置开始向中部发展的趋势,加载至极限荷载时表面的裂缝进一步扩展和连通,表皮翘起但并未脱落,在玄武岩纤维的约束作用下,试件的横向膨胀被抑制,相对于普通硅酸盐混凝土,玄武岩橡胶混凝土裂缝较多,但完整性较好,未出现大面积破坏崩裂现象。加载超过极限荷载之后,继续加载数秒,试件表面因裂缝的完全扩张出现成片翘起,但无大面积脱落,试件少许表皮剥落或边角破裂,无明显压缩变形,形态较为完整。棱柱体试件受压破坏过程与立方体试件类似。

在劈裂抗拉试验过程中,玄武岩纤维橡胶混凝土试件并未同普通硅酸盐混凝土一样完全断裂,达到极限荷载时在劈裂面会形成一条贯穿裂缝,不同试件裂缝宽度不一但均未完全断裂,且试件侧面有延伸的裂缝形成。

在抗折试验加载过程中,裂缝首先在试件底部形成,然后向上延伸。超过极限荷载后试件并未断裂,且仍能承受一定的荷载,通过观察破坏试件可以发现:玄武岩纤维的加入阻碍了裂缝的发展和延伸,使混凝土内部结构完整性较好,承载能力得到有效提升。玄武岩橡胶混凝土试件在抗压试验、轴心抗压试验、劈裂抗拉试验及抗折试验下的破坏形态如图1所示。

图1 玄武岩橡胶混凝土试件在抗压试验、轴心抗压试验、劈裂抗拉试验及抗折试验下的破坏形态Fig.1 Failure morphology of basalt rubber concrete specimens under compressive test, axial compressive test, splitting tensile test and flexural test

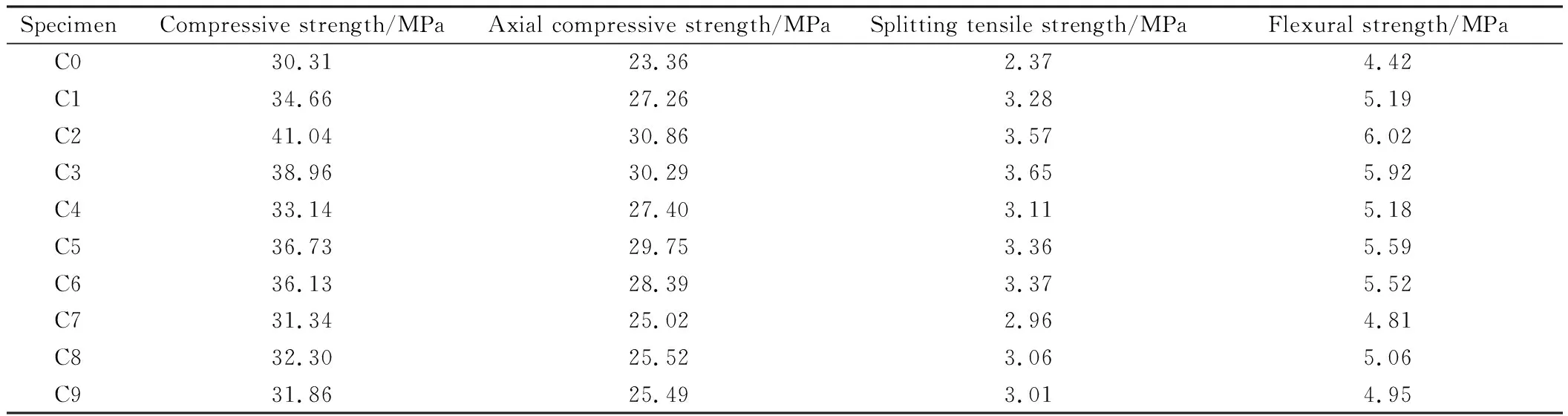

2.2 基本力学性能

玄武岩橡胶混凝土试件基本力学性能指标如表3所示。由表3可知:各组试件抗压强度测试值为31.34~41.04 MPa,较对照组高出3.4%~35.4%;轴心抗压强度为25.02~30.86 MPa,较对照组高出7.1%~32.1%;劈裂抗拉强度为2.96~3.65 MPa,较对照组高出24.9%~54.0%;抗折强度为4.81~6.02 MPa,较对照组高出8.8%~36.2%。直观分析可得,C2组玄武岩橡胶混凝土试件的抗压强度、轴心抗压强度和抗折强度均达到最大值,分别为41.04、30.86和6.02 MPa;C3组玄武岩试件劈裂抗拉强度最大,为3.65 MPa,略大于C2组。综上可知,C2组试件基本力学性能测试结果较优,其配合比为A1B2C2。

表3 玄武岩橡胶混凝土试件基本力学性能指标Table 3 Basic mechanical property indicators of basalt rubber concrete specimens

同时由表3可求得各因素对应水平下强度平均值,绘制出各因素对基本力学性能的影响趋势,见图2。当橡胶掺量由10%增加至20%时,玄武岩橡胶混凝土抗压强度、轴心抗压强度、劈裂抗拉强度和抗折强度分别降低了16.7%、14.0%、14.0%和13.5%,说明橡胶颗粒含量过多会导致混凝土力学性能下降;当玄武岩纤维掺量由0.08%增加至0.10%时,玄武岩橡胶混凝土抗压、轴心抗压、劈裂抗拉和抗折强度分别提高了11.0%、8.1%、6.7%和9.9%,当玄武岩纤维掺量由0.10%增加至0.12%时,玄武岩橡胶混凝土抗压、轴心抗压和抗折强度分别降低了2.8%、2.3%和1.8%,而劈裂抗拉强度提高了0.3%,说明适当的玄武岩纤维可以改善混凝土的力学性能;当玄武岩纤维长度由6 mm增加至18 mm时,玄武岩橡胶混凝土试件的抗压强度、轴心抗压强度和抗折强度分别提高了3.8%、4.8%、2.7%和3.5%,说明纤维长度增加可以改善混凝土力学性能,但改善幅度有限。

图2 三因素水平变化对玄武岩橡胶混凝土试件力学性能的影响趋势Fig.2 Influence trend of changes in the level of three factors on mechanical properties of basalt rubber concrete specimens

2.3 极差分析

对表3中玄武岩橡胶混凝土各项基本力学性能试验数据进行极差分析,分析计算结果见表4。

表4 极差分析结果Table 4 Range analysis results

由表4可知,各因素对玄武岩橡胶混凝土基本力学性能影响大小依次为A>B>C,即橡胶颗粒掺量对基本力学性能影响最大,玄武岩纤维掺量次之,玄武岩纤维长度最小。

当测试结果为抗折强度时,相对于玄武岩纤维掺量,橡胶掺量极差值的增长最小,为玄武岩纤维掺量极差值的1.54倍;当测试结果为劈裂抗拉强度时,相对于玄武岩纤维长度,橡胶掺量极差值的增长最大,为玄武岩纤维长度极差值的5.44倍。玄武岩纤维掺量对玄武岩橡胶混凝土基本力学性能的影响较小,玄武岩纤维长度影响最小。当测试结果为轴心抗压强度时,相对于玄武岩纤维长度,玄武岩纤维掺量极差值的增长最小,为玄武岩纤维长度极差值的1.67倍;当测试结果为抗压强度时,相对于玄武岩纤维长度,玄武岩纤维掺量极差值的增长最大,为玄武岩纤维长度极差值的2.78倍。

2.4 方差分析

为了得到三个因素对玄武岩纤维橡胶混凝土力学性能的影响显著度,降低由因素水平和误差造成试验结果的差异,进行了方差分析,结果见表5。

表5 方差分析结果Table 5 Variance analysis results

由表5可以看出,各因素的影响显著度与极差分析一致,均为A>B>C。对于抗压强度,A因素影响为显著,B因素影响为略显著,C因素影响不显著。橡胶颗粒掺量贡献率最大,为67.89%,是误差贡献率的12倍;玄武岩纤维掺量贡献率其次,为23.37%,是误差贡献率的4.1倍;玄武岩纤维长度贡献率最低,为3.1%,是误差贡献率的0.6倍。对于轴心抗压强度,A因素影响为特别显著,B因素影响为显著,C因素影响为略显著。橡胶颗粒掺量贡献率最大,为72.72%,是误差贡献率的53.5倍;玄武岩纤维掺量贡献率其次,为19.09%,是误差贡献率的14倍;玄武岩纤维长度贡献率最低,为6.83%,是误差贡献率的5倍。对于劈裂抗拉强度,A因素影响为特别显著,B因素影响为显著,C因素影响为略显著。橡胶颗粒掺量贡献率最大,为73.47%,是误差贡献率的36倍;玄武岩纤维掺量贡献率其次,为20.41%,是误差贡献率的10倍;玄武岩纤维长度贡献率最低,为4.08%,是误差贡献率的2倍。对于抗折强度,A因素影响为显著,B因素影响为略显著,C因素影响不显著。橡胶颗粒掺量贡献率最大,为62.33%,是误差贡献率的11.4倍;玄武岩纤维掺量贡献率其次,为28.77%,是误差贡献率的5.3倍;玄武岩纤维长度贡献率最低,为3.42%,是误差贡献率的0.63倍。

2.5 影响因素可视化分析

为进一步探寻各因素之间的交互作用对玄武岩橡胶混凝土力学性能的影响,进行了可视化分析。同时由方差分析得出,橡胶颗粒掺量对力学性能影响均为显著,玄武岩纤维掺量对力学性能影响其次,玄武岩纤维长度对力学性能影响均为不显著,故不参与分析,因此考虑橡胶颗粒掺量及玄武岩纤维掺量的交互作用,绘制可视化分析图,如图3所示。

图3 橡胶颗粒掺量和玄武岩纤维掺量对玄武岩橡胶混凝土试件力学性能的交互耦合影响Fig.3 Interactive coupling effects of rubber particle content and basalt fiber content on mechanical properties of basalt rubber concrete specimens

由图3(a)可知,对于抗压强度,当橡胶颗粒掺量为10%时,随着玄武岩纤维掺量由0.08%增加到0.12%,立方体抗压强度先增加18.4%再减少5.1%。当橡胶颗粒掺量为15%时,随着玄武岩纤维掺量由0.08%增加到0.12%,立方体抗压强度先增加10.8%再减少1.6%。当橡胶颗粒掺量为20%时,随着玄武岩纤维掺量由0.08%增加到0.12%,立方体抗压强度先增加3.1%再减少1.4%,这表明橡胶颗粒掺量的增加会降低玄武岩纤维对立方体抗压强度的增强效果。

由图3(b)可知,对于轴心抗压强度,当橡胶颗粒掺量为10%时,随着玄武岩纤维掺量由0.08%增加到0.12%,轴心抗压强度先增加13.2%再减少1.8%。当橡胶颗粒掺量为15%时,随着玄武岩纤维掺量由0.08%增加到0.12%,轴心抗压强度先增加8.6%再减少4.6%。当橡胶颗粒掺量为20%时,随着玄武岩纤维掺量由0.08%增加到0.12%,轴心抗压强度先增加2.0%再减少0.1%,这表明橡胶颗粒掺量的增加会降低玄武岩纤维对轴心抗压强度的增强效果。

由图3(c)可知,对于劈裂抗拉强度,当橡胶颗粒掺量为10%时,随着玄武岩纤维掺量由0.08%增加到0.12%,劈裂抗拉强度增加11.3%。当橡胶颗粒掺量为15%时,随着玄武岩纤维掺量由0.08%增加到0.12%,劈裂抗拉强度增加8.4%。当橡胶颗粒掺量为20%时,随着玄武岩纤维掺量由0.08%增加到0.12%,劈裂抗拉强度增加3.4%再减少1.6%,这表明混橡胶颗粒掺量的增加会降低玄武岩纤维对劈裂抗拉强度的增强效果。

由图3(d)可知,对于抗折强度,当橡胶颗粒掺量为10%时,随着玄武岩纤维掺量由0.08%增加到0.12%,抗折强度先增加16.0%再减少1.7%。当橡胶颗粒掺量为15%时,随着玄武岩纤维掺量由0.08%增加到0.12%,抗折强度先增加8.0%再减少1.3%。当橡胶颗粒掺量为20%时,随着玄武岩纤维掺量由0.08%增加到0.12%,抗折强度先增加5.2%再减少2.2%,这表明橡胶颗粒掺量的增加会降低玄武岩纤维对轴心抗压强度的增强效果。

2.6 应力-应变曲线及本构模型

为消除量纲不同带来的问题,将玄武岩橡胶混凝土受压应力-应变曲线进行无量纲处理,即将应力σ除以峰值应力σ0,应变ε除以峰值应变ε0,得到无量纲受压应力-应变曲线,玄武岩橡胶混凝土试件的受压应力-应变曲线拟合结果如图4所示。由图4可知,玄武岩橡胶混凝土的受压应力-应变曲线类似于普通混凝土,因此参考过镇海[15]提出的分段式函数,对受压应力-应变曲线上升段及下降段分别拟合。

图4 玄武岩橡胶混凝土试件的受压应力-应变曲线拟合结果Fig.4 Fitting results of compressive stress-strain curves for basalt rubber concrete specimens

上升段:y=ax+(3-2a)x2+(a-2)x3

(1)

(2)

(3)

式中:a、b为相应参数,R2为拟合度,ess为回归平方和,tss为总体平方和。

根据式(1)、(2)对各组混凝土受压应力-应变曲线进行拟合,得到参数a、b及R2,如表6所示。

表6 玄武岩橡胶混凝土试件的本构方程参数取值Table 6 Parameter values of constitutive equation of basalt rubber concrete specimens

结果表明,对各组曲线进行拟合结果,每组R2均大于0.97,且拟合曲线与原曲线吻合程度较高,拟合效果好。

三因素不同水平下拟合参数值如表7所示,混凝土强度与曲线上升段参数成反比,与曲线下降段参数成正比。由表7可知:随着橡胶掺量增加,a值增加,橡胶颗粒的加入使得混凝土结构强度降低,b值降低,表明在试件被破坏后,橡胶颗粒起到了增韧效果,明显改善了混凝土脆性;随着纤维掺量增加,a值先降低后增加,纤维有效地抑制了裂缝的扩张,应力的增加速度小于应变增加速度,纤维掺量过多后对结构继续增强作用不显著,b值先增加后小幅降低,纤维过多时,对混凝土变形能力有一定影响;随着纤维长度增加,a值增加,纤维增强效果更加明显,b值增加,较长的纤维在试件破裂时更能发挥其抗拉性能,减少一端被拉出的情况。综合分析,A1B2C3配合比下的试件强度性能最优。

表7 三因素不同水平下拟合参数值Table 7 Fitting parameter values under different levels of three factors

3 结 论

1)玄武岩橡胶混凝土试件受压破坏时为延性破坏,破坏时未出现大面积破坏崩裂现象,无明显压缩变形,形态较为完整。受拉及抗折破坏时会出现贯通性裂缝,并未同普通硅酸盐混凝土试件一样完全断裂。

2)基于正交试验极差分析与方差分析,对各项力学试验结果,各因素的影响程度由高到低依次为橡胶颗粒掺量、玄武岩纤维掺量、玄武岩纤维长度,由可视化分析可知,橡胶颗粒掺量的增加会降低玄武岩纤维对混凝土各项力学性能的增强效果,且当纤维掺量增加时,除劈裂抗拉强度持续增加外,其余力学强度先增加后减弱,纤维长度变化对各项力学强度的影响效果较低,综合分析最佳配合比为A1B2C3,即橡胶体积掺量为10%,玄武岩纤维体积掺量为0.10%,玄武岩纤维长度为18 mm。

3)通过拟合得到了玄武岩橡胶混凝土受压应力-应变曲线本构方程,进而为玄武岩橡胶混凝土在实际工程中的应用提供了理论参考。