复合转晶剂对建筑石膏性能的影响

郝建英,王升昌,陈佳宁,田 博

(太原科技大学材料科学与工程学院,太原 030024)

0 引 言

脱硫石膏(flue gas desulfurization gypsum, FGD gypsum)是由火电厂烟气脱硫产生的工业固废[1],主要成分为二水石膏(dihydrate gypsum, DH),含少量白云石及其他杂质[2]。由于纯度较高,脱硫石膏被广泛应用于生产高强石膏[3]、建筑石膏[4]、硫铝酸盐水泥[5]、硅酸盐水泥缓凝剂[6]、混凝土矿物掺合料[7]等,还可用于土壤改良[8],其中制备建筑石膏是我国脱硫石膏综合利用的一个重要方向[9]。但是,脱硫石膏存在强度不均匀、耐水性差等不足,导致生产出的建筑石膏力学性能较差[10]。

高淑娟[11]以脱硫石膏为原料,研究不同煅烧温度和时间对脱硫石膏凝结时间、抗折强度、抗压强度等性能的影响。试验发现,当煅烧温度为180 ℃、煅烧时间为2 h时,抗折、抗压强度最佳,分别为2.55和4.35 MPa。本课题组[12]以氧化钙为转晶剂煅烧制备建筑石膏,发现添加3%(质量分数,下同)CaO,在200 ℃煅烧1.5 h制备的建筑石膏性能最好,2 h抗折、抗压强度分别为2.8和6.2 MPa,绝干抗折、抗压强度分别为3.0和8.7 MPa。与空白组相比,2 h抗折和抗压强度均提高25%,绝干抗折和抗压强度分别提高16.7%和30.9%。栾扬等[13]以磷石膏为原料,添加酒石酸钾钠(0.03%)与硫酸铝(0.15%)制备磷建筑石膏,其最大绝干抗折、抗压强度分别为6.44和22.31 MPa。张康[14]在氟石膏中添加1%含铝化合物、1%含钙化合物、0.8%硫酸盐,并在170 ℃煅烧2 h制备建筑石膏,其2 h抗折强度为1.88 MPa。文献报道中未见脱硫石膏中添加复合无机转晶剂制备建筑石膏。

本文以氧化钙和硫酸铝作为复合转晶剂,研究复合转晶剂的复合比例及掺量对建筑石膏性能的影响,确定其最佳复合比例与添加量。同时,通过XRD、SEM和XPS表征,探索复合转晶剂对脱硫建筑石膏表面成分及形貌的影响。

1 实 验

1.1 原材料

脱硫石膏来自太原第二热电厂,其化学成分见表1。转晶剂为氧化钙(CaO,分析纯)和硫酸铝(Al2(SO4)3·18H2O,分析纯),购自天津志远化工厂。

表1 脱硫石膏的化学成分Table 1 Chemical composition of FGD gypsum

1.2 试验流程

脱硫石膏中Cl-含量较高易引起建筑石膏返潮[15],因此需要对脱硫石膏进行预处理。取适量水对脱硫石膏进行水洗处理,水洗2~3次,以去除粉煤灰等杂质并降低Cl-含量。随后,将预处理的石膏浆体倒入托盘中,置于(45±5) ℃的烘箱中烘干备用。添加复合转晶剂的试验方案见表2。

表2 转晶剂的复合比例和掺量以及石膏浆体的pH值范围Table 2 Composite ratio and dosage of crystal modifiers and range of gypsum slurry pH value

建筑石膏粉制备具体步骤如下:先将硫酸铝倒入适量水中,用玻璃棒搅拌直至硫酸铝全部溶解,溶解后将硫酸铝溶液与1 600 g原料和氧化钙倒入搅拌锅中并加入适量水,搅拌成具有一定流动性的石膏泥浆并将其倒入方形托盘中,静置5 min后取上清液,测定液体pH值范围。将盛有石膏浆体的托盘放入(45±5) ℃烘箱中低温干燥,待干燥后磨成粉末,用0.2 mm标准筛进行筛分,并将筛分获得的粉末置于170 ℃烘箱中煅烧2 h。冷却后室外陈化1 d,密封陈化3 d。

按照《建筑石膏 净浆物理性能的测定》(GB/T 17669.4—1999)测定建筑石膏的标准稠度用水量和凝结时间,按照《建筑石膏》(GB/T 9776—2022)测试建筑石膏的强度。

2 结果与讨论

2.1 建筑石膏的XRD表征

为探索复合转晶剂对建筑石膏物相成分的影响,对其进行XRD分析,如图1(a)所示。添加复合转晶剂的7组试样经煅烧后所得产物的物相为半水石膏(CaSO4·0.5H2O,β-HH,PDF#41-0224,单斜晶系)和少量白云石(CaMg(CO3)2,PDF#36-0426),与空白样的物相组成完全一致,说明添加复合转晶剂不会影响建筑石膏的物相组成。由表1可知,原料中氧化镁含量较高,而白云石的热分解温度大于700 ℃[16],当温度小于170 ℃时白云石无法分解,因此,建筑石膏中的白云石源自脱硫石膏原料[2],并非脱硫石膏经煅烧产生的新相。

图1 建筑石膏的XRD谱、主晶面的衍射强度和窄谱图Fig.1 XRD patterns of calcined gypsum, diffracted intensity and narrow patterns of main crystal planes

通过JADE6.5对建筑石膏的XRD谱进行分析,得到建筑石膏主晶面的衍射强度,如图1(b)所示。随着复合转晶剂的复合比例和复合掺量的增加,β-HH主晶面的衍射强度均呈先增大后减小的趋势。当复合转晶剂复合比例较小,即硫酸铝添加较多(A1)时,主晶面衍射强度偏小,这是由于添加过量Al3+会抑制硫酸钙晶须的生长[17]。当复合转晶剂的复合比例增为1∶1(A3)时,主晶面衍射强度最大。随着复合比例继续增加,A4与A5试样(204)晶面的衍射强度明显下降,这是因为过量的Ca2+还会吸附在晶体表面,使β-HH晶体c轴方向生长受到阻碍[18]。总之,β-HH主晶面的衍射强度变化与Ca2+和Al3+的添加量密切相关。

图1(c)~(e)分别为图1(a)中(200)、(020)、(400)和(204)的晶面窄谱图。结果显示,晶面(200)和(020)明显偏移,晶面(400)轻微偏移,晶面(204)不发生偏移。茹晓红等[9]在研究碱度对脱硫建筑石膏的影响时,发现较高的碱度会引起晶格变形,从而导致建筑石膏的力学性能明显下降,而复合转晶剂中的氧化钙可以调节碱度,因此,添加的复合转晶剂会影响半水石膏的晶体结构。

2.2 建筑石膏浆体性能分析

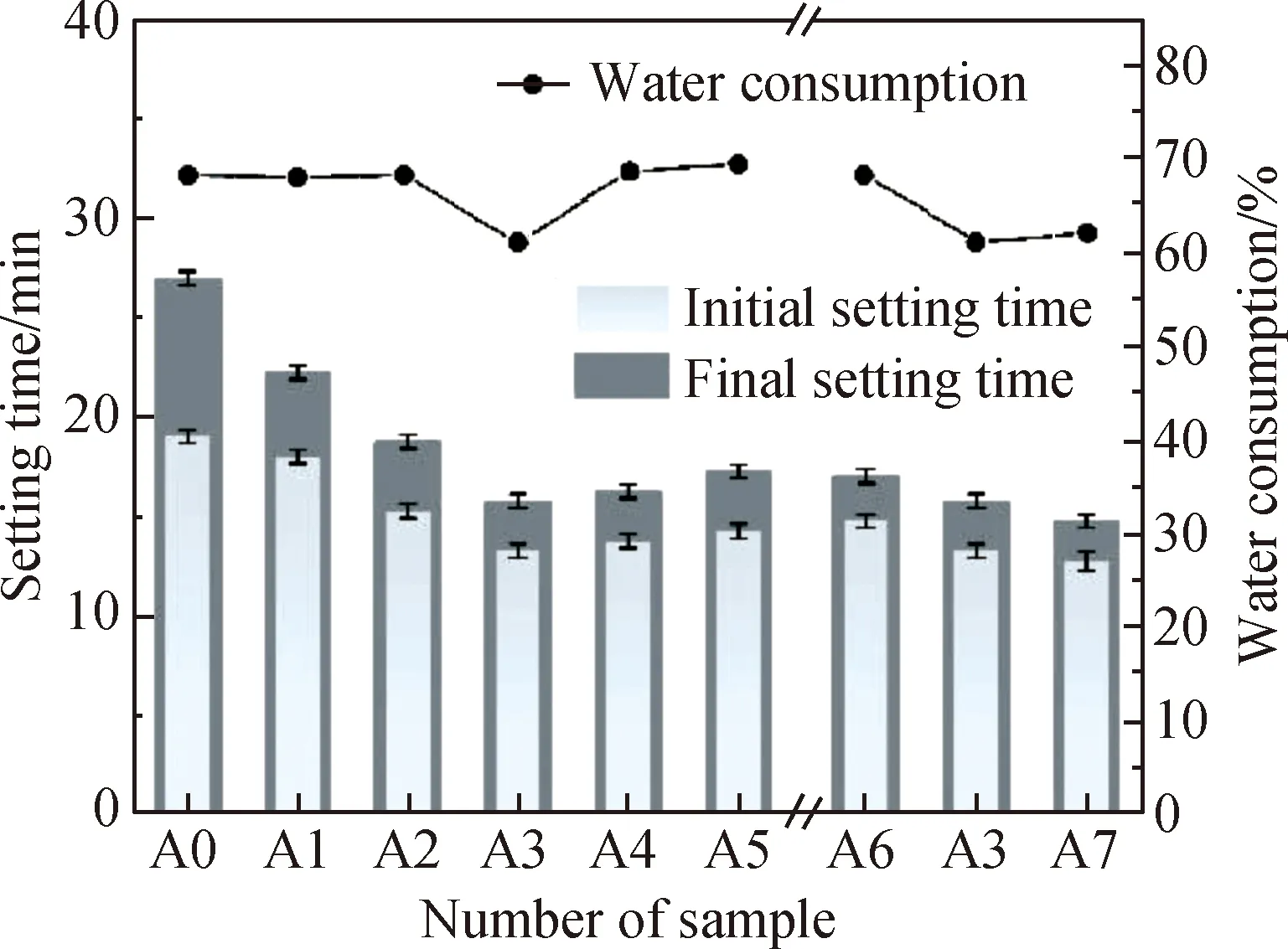

图2 建筑石膏标准稠度用水量和凝结时间Fig.2 Standard consistency water consumption and setting time of calcined gypsum

2.3 建筑石膏的强度

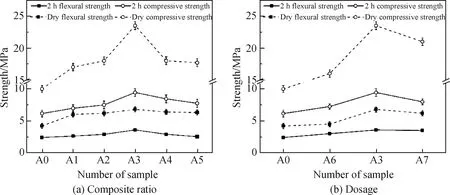

图3为添加复合转晶剂的建筑石膏强度图。由图3(a)可知,随着复合比例的增加,试样的强度先增大后减小。这是由于当复合比例较小(A1和A2)时,体系中Al3+主要以Al(OH)3的形式存在,游离的Al(OH)3会包裹一部分水分子,阻碍建筑石膏水化。在后续自然养护的过程中,水分逐渐蒸发,导致试块内部孔隙增多,强度偏低。当复合比例较高(A4和A5)时,氧化钙掺量增加,碱度提高,引起晶格变形,并产生破坏结构的内应力,从而削弱接触点的强度[9],导致强度偏低。

图3 复合转晶剂对建筑石膏的力学强度的影响Fig.3 Effect of composite crystal modifier on mechanical strength of calcined gypsum

由图3(b)可知,随着复合转晶剂掺量的增加,试样的强度先增强后减弱。当复合转晶剂的掺量为1%、复合比例为1∶1时,建筑石膏的力学性能达到最佳,2 h抗折和抗压强度为3.6和9.7 MPa,绝干抗折和抗压强度为6.8和23.5 MPa,满足《建筑石膏》(GB/T 9776—2022)中3.0级建筑石膏的要求。与空白样相比,2 h抗折和抗压强度分别提高了49%和54%,绝干抗折和抗压强度分别提高了62%和130%。本课题组[12]添加3%CaO,在200 ℃煅烧1.5 h制备的建筑石膏的性能最好,与空白组相比,2 h抗折和抗压强度均提高25%,绝干抗折和抗压强度分别提高16.7%和30.9%。对比复合转晶剂与单掺转晶剂对建筑石膏强度的提升效果,发现复合转晶剂效果更佳。

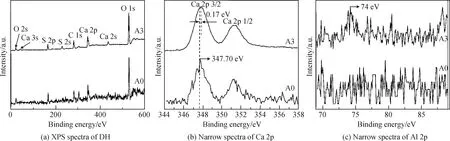

2.4 建筑石膏水化产物的XPS表征

为了解Ca2+和Al3+在建筑石膏水化产物表面的吸附情况,对建筑石膏水化产物进行XPS表征,结果如图4所示。由图4(a)可知,建筑石膏水化生成的DH晶体表面主要由Ca、S、C和O等元素组成。与空白样相比,A3试样的XPS谱无明显变化,由于其硫酸铝添加量(0.5%)低于XPS的检测精度,因此未发现Al元素的特征峰。为进一步研究Ca2+对DH晶体的影响,对A0和A3进行Ca元素的窄谱分析,结果如图4(b)所示。与A0的Ca 2p峰相比,A3的Ca 2p峰移动了0.17 eV,这可能与DH晶体表面吸附的Ca2+增多有关。由于水化产物的XPS谱无明显的Al元素特征峰,故对Al元素进行窄谱分析,结果如图4(c)所示。对比两组谱图的变化趋势,可以发现,A0水化产物的Al 2p谱趋于平稳,而A3水化产物的Al 2p谱中的74 eV峰位处呈先增后减的变化趋势。根据文献[20]报道,Al 2p的特征峰值为74 eV。由此可以推测,A3水化产物的DH晶体表面可能吸附了少量的Al3+。

图4 建筑石膏水化产物的XPS谱和部分元素的窄谱图Fig.4 XPS spectra of hydration products and narrow spectra of some elements of calcined gypsum

2.5 建筑石膏水化产物的XRD表征

图5为建筑石膏水化产物的XRD谱,结果显示,建筑石膏水化产物主要物相为二水石膏(CaSO4·2H2O,DH,PDF#33-0311,单斜晶系)和白云石相(CaMg(CO3)2,PDF#36-0426)。如图5(a)所示,随着复合比例的增加(A1~A5),DH的主晶面(020)、(021)和(041)衍射强度逐渐增强。如图5(b)所示,当复合掺量逐渐增加时,DH的主晶面衍射强度未发生明显变化,说明复合转晶剂的复合比例对DH结晶的影响效果更加显著。图5(a)中主晶面衍射强度的变化与引入的金属阳离子有关。Ca2+作为DH整体结构的主要成分,其含量增加可以诱发DH成核,但无法改变石膏晶面的结合能,进而无法调控DH的晶体形貌。栾扬等[13]采用分子动力学模拟验证表明Al3+易吸附在石膏的(110)晶面上,且硫酸铝的吸附能最大,对石膏径向生长的抑制作用更强。针对图5(a)中(020)和(021)晶面,与A0相比,试样A1的衍射强度明显下降,这是由于A1中硫酸铝的添加量最大,可以有效抑制DH沿b轴生长。同时,试样A1~A5的(020)和(021)晶面衍射强度逐渐增强,说明Al3+的抑制效果随硫酸铝添加量的减少而减弱。

图5 建筑石膏水化产物的XRD谱Fig.5 XRD patterns of hydration products of calcined gypsum

2.6 建筑石膏水化产物的SEM表征

建筑石膏水化产物的XRD分析结果表明复合比例对DH晶体的结晶度影响较大。为验证XRD分析结果的可靠性,对A0~A5试样的水化产物进行SEM表征,结果如图6所示。由图6(a)可知,A0的水化产物形貌大部分为纤维状和块状,其中DH晶体排列杂乱无规则,且部分块状DH晶体出现分层现象。当复合比例为1∶3(A1)时,DH晶体形貌大多为纤维状,晶体长度和粗细分布均匀,晶粒直径为0.91 μm,存在许多团簇状的DH晶体群,宏观上表现为抗压强度显著增加。但由于晶体长度较短,对向生长的两组晶体群并未形成互锁的稳定结构,结构之间留有较大孔隙。当复合比例增大至2∶3(A2)时,存在片层状和纤维状的DH晶体,其中纤维状的DH晶体直径增至1.05 μm,晶体结构间的孔隙明显减少,使得试样A2的强度进一步提高。当复合比例达到1∶1(A3)时,纤维状的晶体明显变粗,开始出现六棱柱状的短柱状晶体,短柱状晶体直径达到1.85 μm,晶体结构最致密,石膏硬化体的力学性能最佳。当复合比例增加为3∶2(A4)和3∶1(A5)时,DH晶体主要为柱状和纤维状,柱状晶体为扁平状六棱柱,其中柱状晶体进一步变粗,直径分别可达2.67和3.29 μm。由于晶粒尺寸变大,DH晶体相互交错搭接产生了很多孔隙,晶体结构疏松,宏观上抗压强度明显下降。因此,DH晶体直径适当增大可以显著改善石膏硬化体的强度,但直径过度增大,反而会使石膏硬化体产生孔隙,强度下降。总之,通过改变复合转晶剂的复合比例可以有效调控DH的形貌,改善石膏硬化体力学性能。随着复合比例的增加,晶体形貌由纤维状向柱状变化,DH晶体的直径逐渐变大,与建筑石膏水化产物的XRD分析结果相吻合。

3 结 论

1)脱硫石膏中添加氧化钙和硫酸铝复合转晶剂,可以有效改善建筑石膏水化产物的晶体形貌,进而改善其力学性能。随着复合比例的增加,建筑石膏水化产物中的DH晶体直径逐渐增大,柱状晶体逐渐增多。

2)引入氧化钙不仅可以利用Ca2+的同离子效应,作用于建筑石膏的水化过程,还可以调节石膏泥浆的pH值范围,改变Al3+的存在形式,进而影响建筑石膏水化进程。硫酸铝可以影响二水石膏在径向上的生长。随着硫酸铝掺量的增加,二水石膏径向生长受阻,长径比增大。

3)当复合转晶剂掺量为1%、氧化钙和硫酸铝的复合比例为1∶1时,制备的建筑石膏性能最佳。试样的标准稠度用水量是61%,初凝时间为13.5 min,终凝时间为16.0 min,2 h抗折和抗压强度分别为3.6和9.7 MPa,绝干抗折和抗压强度分别为6.8和23.5 MPa,满足《建筑石膏》(GB/T 9776—2022)中3.0级建筑石膏的要求。水化后石膏块体致密,水化产物为相互交错搭接的短柱状或纤维状DH晶体。此外,其2 h抗折、抗压强度比未添加复合转晶剂的A0分别提高了49%和54%,绝干抗折和抗压强度分别提高了62%和130%,提升效果高于单掺氧化钙。高性能的建筑石膏可以应用于制备石膏砌块、石膏基自流平砂浆等下游建筑石膏制品,能够显著提高建筑石膏制品的整体强度,拓宽其应用范围。