进口结构参数对微型高速多翼风机的性能数值分析和实验研究*

谢金泉 王 军,* 蒋博彦 肖千豪 高向正

(1.华中科技大学能源与动力工程学院;2.西安荣耀终端有限公司)

0 引言

近年来,随着计算机硬件的飞速发展,CPU 等电子元件的散热问题成为制约笔记本电脑性能提升的关键因素。微型离心风机是笔记本电脑散热系统的重要组成部分,在散热过程起着决定性作用[1]。

笔记本电脑内部的进风空间狭小,其内部流动规律不同于一般的风机,更加复杂,且具有显著的不对称性[2]。微型离心风机具有转速高,厚度薄,出口宽度大等特点被用于笔记本电脑散热。目前,研究者们对于风机的研究多集中在中小型风机叶轮[3-4]及蜗壳[5-7]的优化,而对微型风机的研究很少。对于微型风机,李斌等[8]采用数值模拟与实验结合的研究方法,研究了出口支撑架结构对某低压微型轴流风机气动性能及内部流动特性的影响;王一凡等[9]采用数值模拟的研究方法,通过分析叶轮处的速度曲线,设计出反正弦函数型线的短叶片;吴大转等[10]采用数值模拟的方法研究了5种不等间距布置叶片分布方式对微型风机性能和气动噪声的影响。

风机进口处的流动较为复杂,为了将气流平稳、均匀地引入叶轮内做功,通常在风机进口处安装相应的进气结构。王嘉冰等[11]对比了三种不同收敛趋势集流器对风机进口流场和气动性能的影响,结果表明出口截面直径小于叶轮内径的收敛型集流器可提高叶轮对气流的利用率,减小蜗壳侧泄漏气流对进气主气流流动状态的影响。Gholamian等[12]对比了三种不同进口尺寸的集流器,结果显示风机性能在集流器直径和叶轮内径相当时总体最佳。陈欣等[13]采用数值模拟与实验研究相结合的方法研究了进气箱对轴流风机的性能影响,发现增大进气箱进口面积后,进气箱总压损失系数减小,内部流动更均匀。

微型离心风机蜗壳厚度较薄,进入叶轮的气流呈现非均匀,紊乱的特征,加剧了气流与高速旋转的叶轮之间的冲击。此外,叶轮无前后盘,完全开放导致前后盘间隙中的流动更加复杂。因而微型离心风机的进口结构参数与叶轮内径的匹配关系对提高微型离心风机性能有重要的意义。

本文采用数值分析与实验研究相结合的研究方法,详细分析了5种不同上进风口直径对微型高速离心风机内部流动特征和风机气动性能的影响,并确定了最佳的上进风口直径与叶轮内径的匹配特性,采用最佳进口直径的风机静压有较大幅度的提升。

1 研究对象

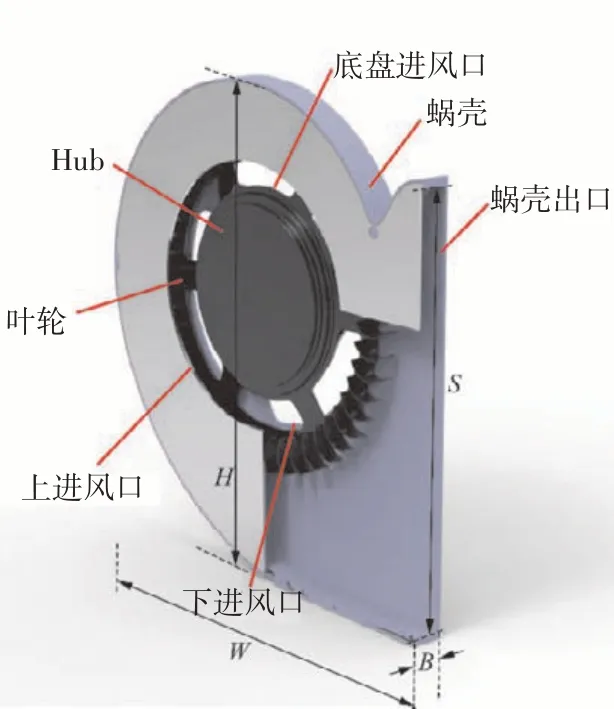

某笔记本电脑内散热用微型高速离心风机的基本结构如图1所示。微型风机采用两边吸气的进气方式,其中上进风口是一个圆形进气孔,下进风口是三个不规则的进气孔,进风口处无进口管道。叶片型线为单圆弧形式,叶片固定在与Hub盖(轮毂)相连的叶轮底盘上,并通过Hub内的电机进行驱动。为保证下进风口进来的气流顺利流入叶道内进行做功,在叶轮底盘均匀开有6个相同的进气孔,相邻两个进气孔间隔4mm。

图1 微型高速离心风机结构Fig.1 Structure of a miniature high-speed centrifugal fan

对上进风口直径Diu=35mm 的原型机在采用GB/T1236-2000 风机性能测试标准的LW-9014 AMCA 210 风洞上进行定电压气动性能试验测试,其主要几何参数如表1 所示。半消声室噪声测试示意图如图2 所示,在声压级为38dB 噪声限制的测试条件下,原型机最大流量Qmax=3.881m3/h,对应转速n=4314r/min;在1.915m3/h工况下,转速n=5908r/min,风机静压ps=98.9Pa。

表1 原型机主要几何参数Tab.1 The main geometric parameters of the prototype

图2 噪声测试示意图Fig.2 Schematic diagram of the noise test

2 数值计算

2.1 计算域模型

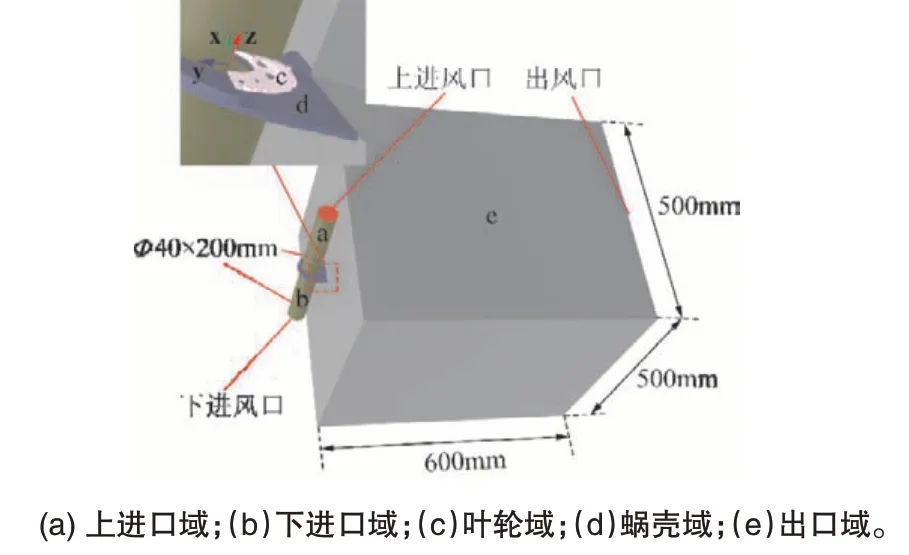

根据风机的流动特点和实验测试方法,风机流域依次划分为上进口域、下进口域、叶轮域、蜗壳域以及出口域5个部分并分别划分网格。

为建模方便,将Hub盖简化为一个圆柱体。计算域模型和主要结构参数如图3所示,其中上进口域和下进口域采用延长的圆柱型流域,以提供稳定的入流条件。因本文研究不同进口直径对风机性能的影响,为保证不同方案的进口压力损失保持一致,将上进口域和下进口域统一采用圆柱型流域。出口域尺寸参照实验测试台尺寸,采用一个长方体型流域。叶片绕Z轴逆时针方向旋转,气流沿Y轴负半轴流出。

图3 计算域模型及主要参数Fig.3 Computational domain model and main parameters

2.2 网格划分

微型高速离心风机叶轮和蜗壳网格模型如图4所示,其中上进口域、下进口域、蜗壳域和叶轮域采用非结构化网格,出口域则采用结构化网格,以减少整体网格数量。各个流域之间通过interface 连接,由于叶轮壁面和蜗壳壁面流体的速度梯度较大,对蜗壳和叶轮的壁面添加边界层,以提升计算的准确性。

图4 叶轮和蜗壳网格模型Fig.4 Mesh model of impeller and volute

采用商用软件ANSYS Fluent 对计算域进行三维流场计算,介质为空气,湍流模型采用SSTk-ω模型[14],该湍流模型在以往的研究中被证明能更准确计算多翼离心风机的内部流动[15]。叶轮旋转采用多重参考坐标系(MRF),速度-压力耦合格式为SIMPLE 算法,标准压力修正方法,湍流耗散项、动量方程和湍流动能的离散方式均采用二阶迎风格式。进口边界采用压力进口,出口边界采用速度出口(负的速度进口),收敛残差设定为1e-5。监测出风口截面的静压,当压力的波动在2%以内时,认为计算收敛。

通过对静止域和叶轮域进行均匀的网格调整,并通过定常计算求解不同网格数计算模型出口静压Ps,以出口静压Ps作为验证目标对微型风机进行网格无关性验证。出口静压Ps与计算域总网格数的关系如图5 所示,当整体网格数量达到476万后,计算结果不再随着网格数量的增加发生明显变化,波动范围在1%以内。最终确定的计算模型总网格数为476万,其中叶轮域网格数量为252万,蜗壳域网格数量为120万。

图5 网格无关性验证Fig.5 Grid independence verification

2.3 数值验证

风机实物和气动性能测试台如图6和图7所示。试验风机首先在敞口条件下增大转速,并实时监测其噪声,当噪声值达到38dB且保持稳定后,记录此时转速值n0。在完成气动实验台的校正和气密性检验工作后,将试验风机固定安装在气动性能试验台上,并以转速n0运转试验风机。待风机稳定运行一段时间后,记录此时的电压值V0,在系统中设置为定电压测量模式,系统将自动根据所测得的Qmax自动进行其它6个测点的均匀排布。借助辅助风机控制不同测点对应的流量,试验台自动对每一个测点进行测试,最终获得试验风机的压力-流量性能曲线。

图6 风机实物图Fig.6 Fan physical map

图7 LW-9014气动性能试验台Fig.7 LW-9014 aerodynamic performance test bench

试验台有内置多个喷嘴,以测量运行工况时的流量,单个喷嘴结构示意图如图8所示(其中L/D=0.6)。

图8 喷嘴结构尺寸示意图Fig.8 Schematic diagram of nozzle structure and size

根据伯努利原理,流经单个喷嘴的实际流量为

式中,Cd为喷嘴流量系数;Δp为喷嘴进出口压差;ρ为空气密度;d为喷嘴出口直径。

当有N(N>1)个喷嘴时,流经第N个喷嘴的实际流量为

式中,CNd为第N个喷嘴的流量系数;dN为第N个喷嘴的出口直径。

流经N个喷嘴的流量则为

如图9所示,数值模拟计算所得的风机出口静压随流量的变化趋势与实验测试的结果保持一致。在0~0.64m3/h工况点,数值模拟计算与实验测试的相对误差介于3.1%~6.0%之间,这是因为在小流量工况下,风机内部存在较严重的回流,导致数值模拟的结果误差偏大;其余工况点数值模拟计算与实验测试的相对误差均小于5%。从气动性能的实验验证结果来看,本研究采用的数值方法有一定的可靠性。

图9 数值模拟与实验测试性能曲线Fig.9 Numerical simulation and experimental test performance curve

3 计算结果分析及实验测试

在保证其它基本参数一致,对上进风口直径Diu=33mm,Diu=34mm,Diu=35mm,Diu=36mm 和Diu=37mm 的5 种不同方案的微型离心风机进行数值计算,并对数值计算结果进行分析。

3.1 数值计算结果

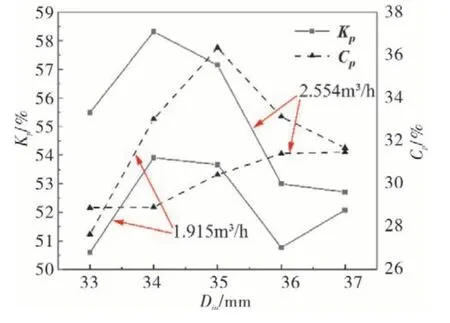

如图10 所示,微型离心风机在出口流量为1.915m3/h和2.554m3/h两个工况点下,出口静压随上进风口直径的增大而增大,当上进风口直径为36mm时,微型离心风机的出口静压取得最大值,继续增加上进风口直径,出口静压则会下降。相比于出口流量为2.554m3/h的工况点,出口流量为1.915m3/h工况点的下降幅度较大。

图10 出口静压和不同上进风口直径的关系Fig.10 The relationship between outlet static pressure ps and different upper air inlet diameters

3.2 流动分析

为方便分析不同方案的内部流动特性,选取截面P1和截面P2为观测截面,如图11所示。

图11 观测截面示意图Fig.11 Schematic diagram of observation section

如图12 所示,叶轮旋转方向垂直纸面向内,其中虚线D 标记了不同上进风口直径的位置。一部分从上进风口流入A区域的气流与从下进风口流入B区域的气流在叶轮底盘进气口(C区域)交汇后流入叶道。

图12 1.915m3/h工况下P1截面速度流线图Fig.12 Velocity streamline diagram of P1 section under 1.915 m3/h working conditions

进入叶道的气流大部分在叶片的作用下从压力面流向吸力面(F区域),一部分沿叶轮与蜗壳上壁面的间隙回流至上进风口边缘D 附近,在从上进气口进入的气流的影响下形成E 区域的局部涡流。另外一部分沿叶轮与蜗壳下壁面的间隙回流至下进风口边缘,再和从下进风口进入的气流一同流入叶道内。从叶道流出的高速气流在蜗壳壁面的作用下在G 区域形成了两个旋向相反的对称涡流。

增大上进风口直径,在相同流量工况下,进口平均速度和冲击减小,有利于气流进入叶道内进行做功。从区域F 的位置向叶道内延伸至区域F',进口气流对叶道内的扰动增加,叶轮与蜗壳上壁面的间隙(H 区域)中的涡流增强。当上进风口直径增大到37mm 时,从上进风口进来的气流对从下进风口进入蜗壳内的气流的影响加剧,在I 区域形成了明显的回流现象,对风机性能影响较大。

如图13 所示,叶道内的流动与1.915m3/h 工况点相似。当上进风口直径增大到34mm时,I区域就出现了明显的回流现象,因为大流量工况下平均进口速度较大,从上进风口进来的气流对从下进风口进入蜗壳内的气流的影响更加剧烈。受回流现象的影响,在2.554m3/h 工况点下,增大上进风口直径以降低进口冲击。当上进风口直径为37mm时,进口气流对叶道内的扰动十分剧烈,叶轮与蜗壳上壁面的间隙(H区域)中的涡流也十分剧烈,这在一定程度上会降低风机的性能。

图13 2.554m3/h工况下P1截面速度流线图Fig.13 Velocity streamline diagram of P1 section under 2.554 m3/h working conditions

如图14 所示,增大上进风口直径,进口区域A 的低速区范围增大,进口冲击降低。由于微型高速离心风机出口宽度较大,没有足够的气流流入区域B,从而在蜗壳出口处(区域C)形成了严重的回流,随着上进风口直径的增大,回流的相对位置上移。此外,增大上进风口直径,区域D 的高速区有所减小,蜗壳出口的速度也更加均匀。

图14 1.915 m3/h工况下P2截面速度云图Fig.14 Velocity cloud diagram of P2 section under 1.915 m3/h working conditions

如图15 所示,其蜗壳出口处的回流现象相比于1.915m3/h 工况点有所减弱,不同方案的流场变化与1.915m3/h 工况点相似。当上进风口直径增大至37mm,在区域E出现明显的高速区,说明该进口结构参数下,微型高速离心风机近蜗舌处的进口回流加剧。

图15 2.554m3/h工况下P2截面速度云图Fig.15 Velocity cloud diagram of P2 section under 2.554 m3/h working conditions

从微型离心风机的内部流场分析来看,综合考虑不同上进风口直径对较小流量工况点和较大流量工况点的影响,当上进风口直径约为36mm时,微型离心风机的整体性能会有一个较好的表现。

3.3 Kp和Cp

为了研究微型多翼离心风机内部流动损失情况,根据式(4)分别计算不同上进风口直径在蜗壳内部的全压损失系数Kp和静压恢复系数Cp[16],如图16所示。

图16 全压损失系数和静压恢复系数的对比Fig.16 Comparison of total pressure loss coefficient and static pressure recovery coefficient

图17 最大流量及其对应转速Fig.17 Maximum flow and its corresponding speed

式中,下标t,s,imp,vol,out分别表示全压、静压、叶轮、蜗壳和出口,P表示下标对应的压力。

在1.915m3/h 工况下,当上进气口直径为35mm 时,Cp最大,说明在该进气条件下,蜗壳内部动压转换为静压的能力较强,但此时Kp较大。当上进风口直径从36mm增大到37mm时,Kp和Cp下降,这说明该进气条件不利于蜗壳内部的流动,降低了蜗壳将动压转换为静压的能力,蜗壳内部的全压损失增大。

在2.554m3/h工况下,当上进气口直径较小时,Kp较大,Cp较小,说明蜗壳内部的流动损失较大。增大上进气口直径,Kp减小,Cp增大,说明增大上进气口直径能够有效的改善蜗壳内部流动。当上进风口直径由36mm 继续增大到37mm,Kp和Cp变化幅度较小。

综上所述,当进口直径为36mm,风机的进气条件能够有效降低进口冲击,减小蜗壳内部全压损失,提升蜗壳将动压转换为静压的能力。

3.4 实验验证

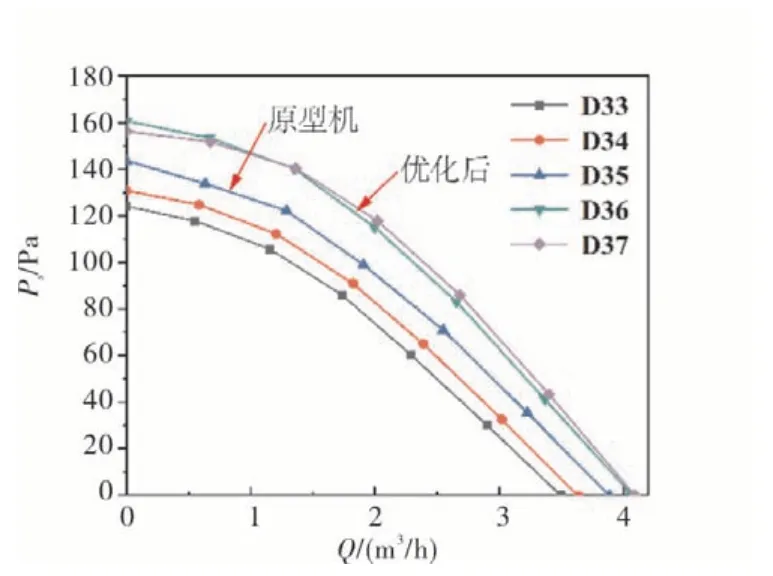

在声压级为38dB 噪声限制的测试条件下,不同上进风口直径的风机最大流量和其对应的转速如图16所示,最大流量随着上进风口直径增大而增大,当增大至36mm 时继续增大上进风口直径,最大流量没有明显的增加;增大上进风口直径,最大流量对应的转速也随之增大,但当上进风口直径从36mm继续增大至37mm,最大流量对应的转速也有所减小。

在38dB 噪声限制的测试条件下,不同上进风口直径风机的定电压实验测试性能曲线如图18所示,曲线随着上进风口直径的增大整体往上移动,说明增大上进风口直径,在相同流量工况点下进口平均速度减小,降低了进口冲击。当上进风口直径增大至36mm时整体性能达到一个较优值,此时继续增大进气口直径,在0~1.35m3/h工况下风机性能有所下降,在1.35m3/h 至最大流量工况下性能小幅提升。相比于原型机,优化后的风机最大流量从3.881m3/h提升至4.066m3/h,增幅为4.8%;1.915m3/h 工况点下出口静压从98.9Pa提升至118.3Pa,增幅为19.6%。

图18 实验测试性能曲线Fig.18 Experimental test performance curve

4 结论

本文通过数值分析和实验研究相结合的方法研究了不同上进风口直径对微型离心风机的性能影响,得出以下结论:

1)适当增大上进风口直径,能够减小微型高速离心风机的进口冲击,有利于改善风机内部的流动,提升风机的性能。当上进风口直径为36mm,即上进风口直径与叶轮内径的比值为0.96时,风机的整体性能有较好的表现。

2)不同上进风口直径的微型离心风机的实验测试结果与数值计算得出的趋势基本一致,适当增大上进风口直径,能够有效提升风机的整体性能。

3)上进风口直径对微型高速离心风机的性能影响较大,相比于原型机,采用较优进口结构的风机最大风量提升了4.8%;在1.915m3/h工况下,静压提升19.6%。