软包电池模组约束压力理论设计研究

高 斌,屈迎雪,张会平,邵赓华

(北汽福田汽车股份有限公司工程研究总院,北京 102200)

软包锂离子电池通过铝塑膜封装,具备高比能量、不易爆炸、极耳空间充裕等特点,是车载动力电池系统的主要选择之一;但软包电池也存在碰撞易变形、易胀气鼓包、充放电厚度变化明显等问题,在成组过程中,需要设计足够的机械部件支撑、约束软包电池模组。

锂离子电池充放电厚度变化现象,主要由负极嵌入锂离子后的石墨层间距增大,以及SEI 膜不断生长导致[1];尤其对铝塑膜封装的软包电池,厚度变化比较明显,易将电池体积变化转化为模组机械约束压力。近年来多项研究表明,锂离子电池外部适当的压力可改善电极界面接触、减小离子迁移路径,降低电池的内阻并提高电芯循环稳定性[2-3];过小的约束压力易降低电极-电解质界面接触,电池容量衰减严重,另外可导致电池跟随车身底盘共振产生机械损害;过大机械约束压力则会导致极片、隔膜局部变形堵塞离子迁移通道,电池内阻增加明显,容量迅速衰减,甚至破坏电池结构产生安全隐患[4]。

因此,在软包电池模组设计过程中,除设计一定约束压力的机械部件,还要增加一层阻燃性缓冲泡棉材料[5],减小电芯厚度变化导致模组压力变化程度。但对电芯、泡棉压力膨胀特性综合作用的软包模组,如何进行模组约束压力设计,使模组处于合理压力环境,需要进一步探索研究。

1 试验介绍

1.1 电芯压力、厚度测试装置

搭建电芯压力测试装置如图1 所示,由4 部件组成:(1)36 Ah 三元软包电芯,电压使用范围为2.75~4.12 V,长宽尺寸:226 mm×161 mm,厚度:8.2 mm,极耳绝缘防护;(2)4 mm 厚度PP 材质上夹板;(3)4 mm 厚度PP 材质下夹板;(4)外部载荷,分别施加60、200 和400 kg 压力。

图1 电芯压力、厚度测试装置图

1.2 电芯压力、厚度测试方案及条件

(1)7 支电芯放电至0%SOC,置于试验装置中静置30 min,分别施加60、200 和400 kg 压力,游标卡尺测试厚度数值;(2)7支电芯充电至100%SOC,置于试验装置中静置30 min,分别施加60、200和400 kg压力,游标卡尺测试厚度数值。

1.3 模组压力试验装置

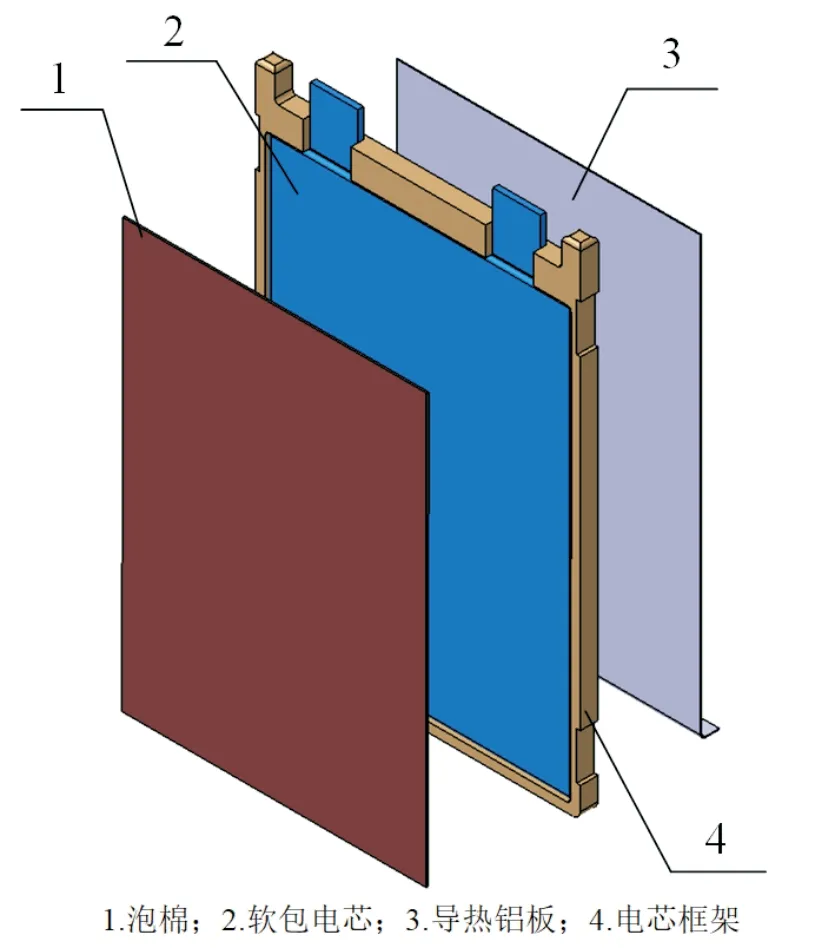

搭建模组挤压力测试试验装置如图2 所示,由5 部件组成:(1)模组挤压装置:模拟电池模组挤压力环境,包含一个压力测试表、一个螺纹压紧机构,监测充放电过程模组压力变化;(2)软包电池模组:12 个36 Ah 三元软包电芯按1 并12 串组成,单体电压使用范围为2.75~4.12 V;(3)单个电芯表面布置1 块1.1 mm/1.2 mm 厚度聚氨酯泡棉;(4)单个电芯表面布置1 块0.5 mm 厚度导热铝板;(5)充放电设备:对软包电池模组进行充放电循环,监控模组电压、容量数据。

图2 模组压力、厚度测试装置图

1.4 模组压力试验方案及条件

采用美凯麟MMT2-300-0100 设备进行模组充放电测试,电压量程0~120 V,电流量程:±300 A;试验环境设置为25 ℃。

模组压力测试方案为:(1)将模组置于试验工装中,按单个电芯、导热铝板、泡棉占据9.3 mm 间隙设计,外部施加挤压力将模组尺寸挤压至111.6 mm,并固定该尺寸不变;(2)在(25±2) ℃环境条件下,1C充电放电至单体2.75 V,静置30 min 后,1C充电至模组电压4.12 V,静置1 h,进行循环测试;(3)记录模组在0%SOC、100%SOC条件下模组挤压力、容量、电压数据。

2 试验结果分析

2.1 压强对电芯厚度影响

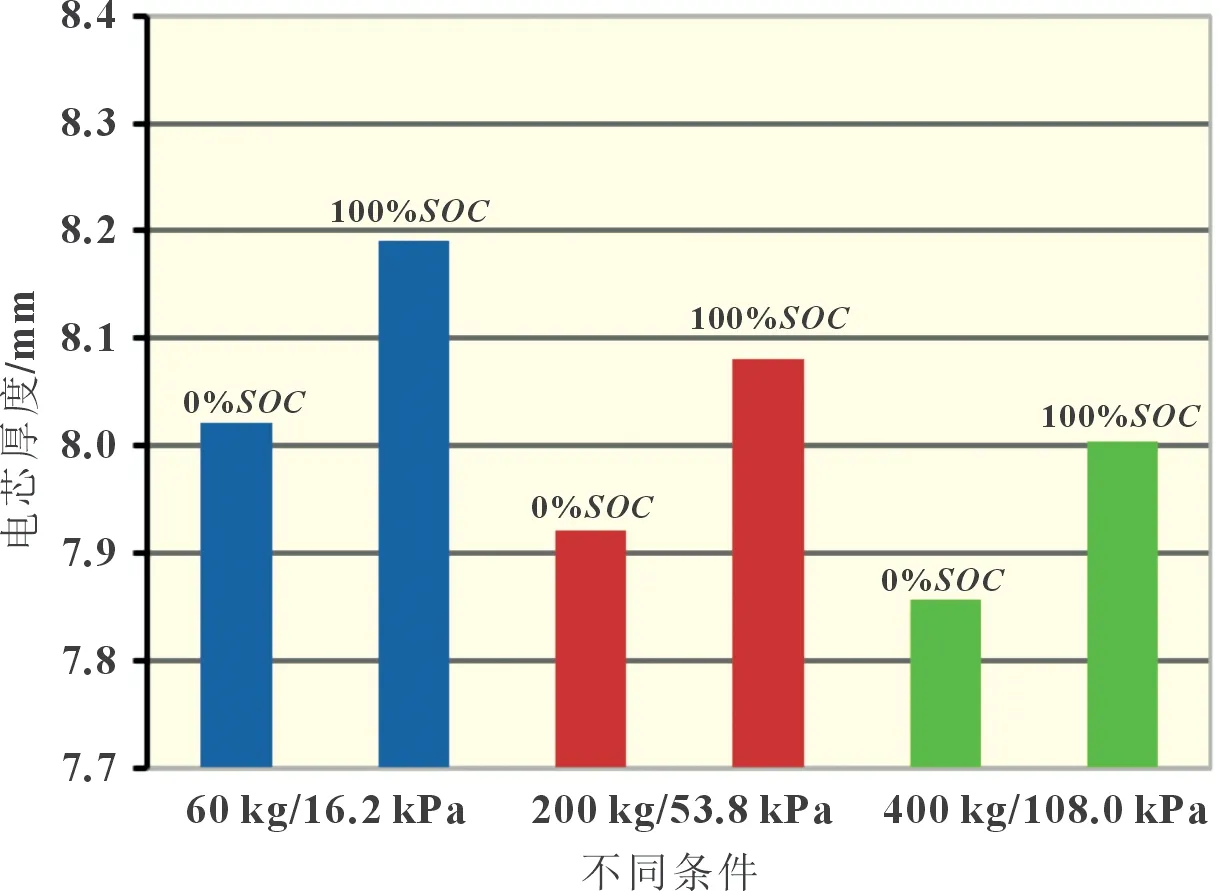

7 个电芯样品,分别施加60、200 和400 kg 载荷(折算电芯表面压强为16.2、53.8 和108.0 kPa),测试电芯在0%SOC、100%SOC荷电状态下厚度变化,如图3 所示。测试数据表明:电芯厚度在100%SOC状态下比0%SOC状态下增大,主要原因是负极在嵌入锂离子后厚度增加明显,产生膨胀与外部载荷压力平衡[6-7];另外在荷电状态相同条件下,随着载荷压力的增大,电芯厚度呈现减小趋势,主要是外部机械压力压缩极片、隔膜多孔结构,产生厚度空间压缩。

图3 不同压力、荷电状态电芯厚度

2.2 压强对泡棉压缩率影响

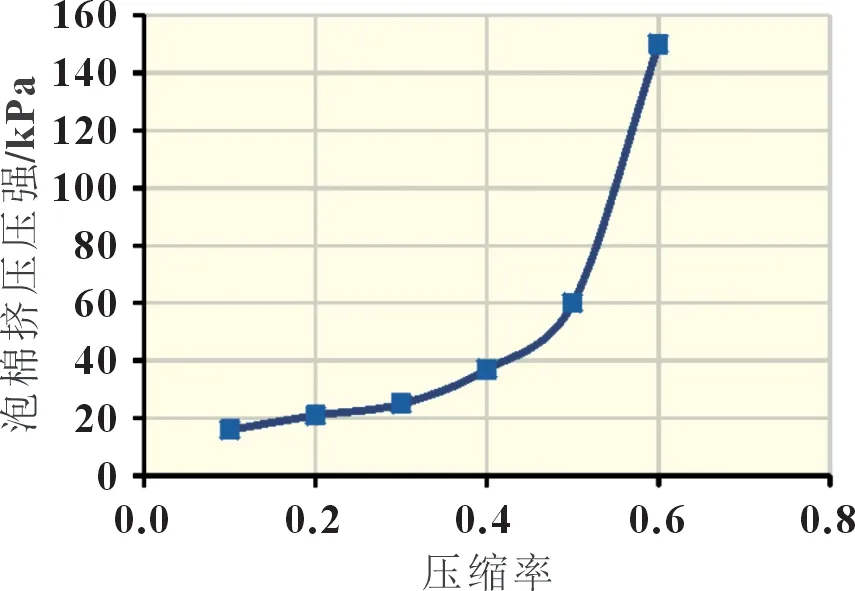

软包电池模组主要通过缓冲泡棉吸收电芯厚度变化,泡棉受到的挤压压强越大,泡棉压缩率越大(压缩率为泡棉厚度减小尺寸占初始厚度比例)。聚氨酯泡棉供应商提供的“泡棉挤压压强-压缩率”特性曲线数据参见图4,在泡棉压缩率大于0.5 条件下,压强会显著提高。

图4 泡棉挤压压强-压缩率曲线

由于在过大约束压强条件下,电池会产生锂离子传输通道障碍,导致循环老化、容量衰减严重;另外,剧烈的约束压强变化,也易造成电池极片开裂、脱落[4]。因此,在模组尺寸设计及泡棉选型过程中,需要合理设计模组尺寸及泡棉厚度,且最大压强不宜导致泡棉压缩率过大,保证电池处于相对平缓的压力波动范围。根据同类型软包模组设计经验,试验模组选用1.1 和1.2 mm 泡棉进行约束压力设计分析。

2.3 电芯挤压后对泡棉压缩率影响

试验软包电池模组选用电芯初始厚度为8.2 mm,导热铝板厚度为0.5 mm,1.1 mm/1.2 mm 厚度泡棉按0.5 压缩率约为0.6 mm。计算软包模组内单电芯占据厚度尺寸约为9.3 mm(电芯厚度8.2 mm+铝板厚度0.5 mm+泡棉压缩后厚度0.6 mm),因此试验模组先按单电芯占据9.3 mm 尺寸进行压强设计,模组内电芯周边结构参见图5。

图5 电芯周边结构示意图

假设电芯与泡棉之间不存在相互作用力,仅考虑电芯受到挤压后的厚度变化,分析其对泡棉压缩率的影响。针对不同载荷压强、荷电状态下电芯厚度,使用9.3 mm 设计尺寸减去电芯挤压厚度、导热铝板厚度,可计算出泡棉剩余厚度空间、泡棉压缩率,如表1、图6 所示。数据显示电芯受到挤压压强和泡棉压缩率呈现负相关关系,因为电芯受到的挤压压强越大导致厚度减小,反而会释放膨胀空间给泡棉,进而压缩率减小。

表1 电芯被挤压压强-压缩率数据

图6 电芯被挤压压强-泡棉压缩率曲线

2.4 软包电池模组平衡压强计算

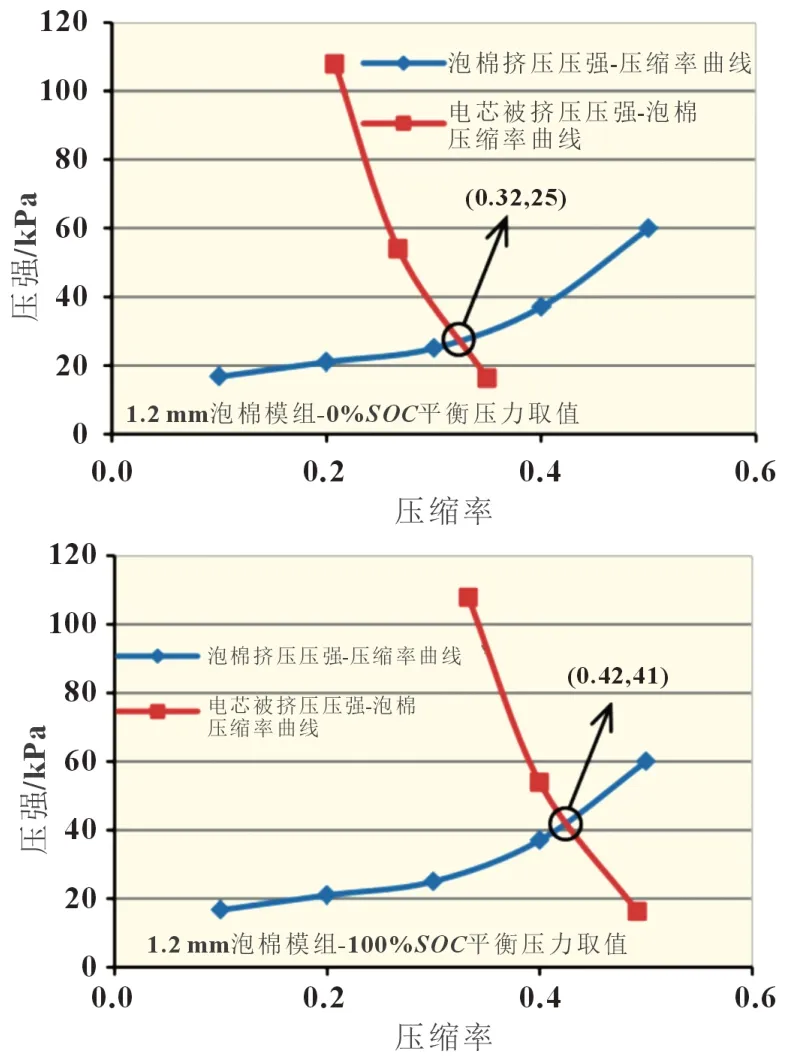

软包模组内实际受力过程中,电芯与泡棉表面相互作用达到平衡状态,电芯表面压强与泡棉产生压强相等。因此在相同SOC荷电状态下,通过“泡棉挤压压强-压缩率曲线”及“电芯被挤压压强-泡棉压缩率曲线”交叉点可取值平衡压强,即为软包模组实际状态压强。由于在0%SOC时电芯厚度最小,对应平衡压强为模组最低压强,在100%SOC时电芯厚度最大,对应平衡压强为模组最高压强。

模组若选用1.2 mm 厚度泡棉,使用上述平衡压强取值方法,计算模组在0%SOC压缩率为0.32,对应最低压强为25 kPa;在100%SOC压缩率为0.42,对应最高压强为41 kPa,详细参见图7。由于软包模组最大压缩率达到0.42,考虑到电芯寿命终止阶段厚度膨胀会更明显,且电芯、泡棉、导热铝板存在厚度误差,实际模组应用中泡棉压缩率可能接近甚至超过0.5,宜导致泡棉产生过大压力,因此改用1.1 mm 厚度泡棉评估计算。

图7 1.2 mm泡棉模组平衡压强取值

模组改用1.1 mm 厚度泡棉,进行平衡压强取值,计算模组在0%SOC压缩率为0.27,对应最低压强为22 kPa;在100%SOC压缩率为0.38,对应最高压强为34 kPa,详细参见图8。在电池整个SOC范围内,泡棉压缩率和压力数据都处于相对平缓范围;因此实际模组设计,单个电芯可选用1.1 mm 泡棉,配置9.3 mm 空间。

图8 1.1 mm泡棉模组平衡压强取值

2.5 软包电池模组实际压强测试

模组分别使用1.1 和1.2 mm 泡棉,按图2 试验工装进行三次充放电循环,分别记录0%SOC、100%SOC状态实际压强数据。将模组实际压强与图6、图7 理论压强数据进行对比,数据误差不超过10%,详细数据参见表2;但压强越大时误差增大,分析是泡棉在较大压缩率下压强变化增大,导致测试误差较大。物理试验表明,模组平衡压强理论值准确反映实际压强,该平衡压力设计方法可有效应用于模组设计,尤其是电芯膨胀较明显的软包电池模组。

表2 模组实际压强、理论压强数据对比 kPa

另外,该物理试验数据与理论压强一致性表明,软包模组内部压力主要由电芯膨胀特性、泡棉膨胀特性相互作用产生。因此,模组约束压力设计过程中,需重点分析不同电芯、泡棉的压力膨胀特性。

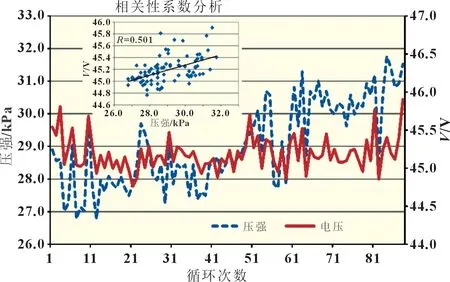

按图2 试验装置继续充放电循环90 次,记录分析模组充电至50%SOC状态压强、电压数据;模组实际压强、电压数据变化趋势基本一致,计算定距变量相关系数R=0.501,查询90个样本相关性临界值为0.283[8],相关系数计算值高于临界值,代表两组数据相关性关系显著,详细参见图9。表明两组数据具有显著正相关性,电池荷电状态微小变化可直接影响模组压力状态;之前也有研究表明通过软包模组堆叠压力可以预测电芯厚度,用于估计电池荷电状态[9]。因此,模组约束压力与电芯电化学状态相互作用密切,进行模组约束压力设计对保证电芯电性能稳定有直接意义。

图9 50%SOC模组压强、电压趋势图

3 结论

本论文通过对软包电池、泡棉及模组不同压力下试验数据分析及理论计算研究,发现软包电池模组的压力特性规律及平衡压力设计方法:

(1)软包电芯在不同荷电状态、压强下均有较明显厚度差异,电芯厚度随SOC增大而增加,随外部压强增大而减小;主要是负极极片膨胀与外部机械装置压力相互作用结果。

(2)聚氨酯泡棉压强随压缩率提高而增大,但在<50%压缩率范围内压强相对稳定;模组约束压力不宜导致泡棉压缩率过大,应设计在相对平缓压力波动范围。

(3)根据电芯与泡棉表面相互作用压力平衡原理,通过“泡棉挤压压强-压缩率曲线”及“电芯被挤压压强-泡棉压缩率曲线”交叉点可取值计算平衡压强;物理试验表明,该模组平衡压力设计方法准确反映模组实际压强,可有效应用于软包电池模组压力设计。

(4)软包模组内部压力状态主要由电芯膨胀特性、泡棉膨胀特性在表面相互作用产生,需重点分析不同电芯、泡棉的膨胀特性。

(5)数据统计分析表明,模组约束压力与电芯电化学状态相互作用密切,进行模组约束压力设计对保证电芯电性能稳定有直接意义。