灯泡贯流机组关键设备智能预警技术探析

南京南瑞集团公司(国网电力科学研究院) 马成伟

通过挖掘和分析水电厂机组关键设备运行数据,实时预测设备运行状态,及早发现设备的潜在故障,安排必要的运行或者检修措施,确保机组安全稳定运行,已成为智能电厂建设的核心内容。本文从预警对象分析、预警功能实现、预警优势三个方面,系统阐述了智能水电厂灯泡贯流机组关键设备智能预警技术的主要内容。

随着工业互联网的快速发展,水电厂推进设备数字化服务能力的提升,对设备开展智能化监测是其重要的组成部分。通过对设备属性监测,实现从事后维修向预知性维修转变,是减少水电厂设备故障和降低设备维修费用的重要途径。灯泡贯流机组拥有诸多设备,如润滑油系统、高压油顶起系统、调速器油压装置、辅助油系统、振摆系统等。这都是水电厂灯泡贯流机组运行过程中的关键设备,其安全可靠运行对于水电厂正常生产有着重要影响。因此,本文针对水电厂灯泡贯流机组关键设备开展对于智能预警技术的研究。

1 智能预警对象分析

水电厂灯泡贯流机组关键设备包括油、气、水、振摆等系统。油、气、水系统通过维持自身的液位、流量、压力来确保水轮发电机组安全可靠的运行。振摆系统实现对水电机组的振动、摆度、压力脉动等物理量的在线监测。本文将以调速器油压装置、振摆系统等对象为例进行灯泡贯流机组关键设备智能预警相关分析,通过运用多源关联因素的大数据分析方法,建立关键设备智能预警系统趋势预测模型,并利用知识图谱将人工经验融入模型中,构建关键设备智能预警系统模型,以实现故障的预警预测[1]。

下面主要以压油泵效率下降、管路漏气跑油、水力不平衡及集电环故障等原理来分析研究智能预警技术。通过建立设备工况模型,对指定监测量的越限、动作频次、运行趋势等进行实时监视,分析设备的内在关联,建立设备机理模型以及设备异常预警机制。

1.1 压油泵效率原理分析

在机组发电状态且有功功率变化小于5%的稳定条件下,单次压油泵的启动时间是相对稳定的,如果单次压油泵启动时间过长,则可能是该压油泵效率低下、电机过载或控制回路故障等。

根据压油泵单次运行时间特性,分析测算出压油泵正常运行工效的上限值:

(1)停泵时间-启泵时间<上限值,判定为正常状态,不做告警提示。

(2)停泵时间-启泵时间≧上限值,判定为缺陷状态,做告警提示。

(3)停泵时间-启泵时间≧上月平均启动时间的150%,判定为缺陷状态,做预警提示。

1.2 管路漏气跑油原理分析

机组发电状态或者停机状态下,压油泵的运行间隔时间是相对稳定的,如果压油泵运行间隔时间过短,则可能是管路漏气跑油。

根据调速器压油泵运行间隔时间特性,分析测算出压油泵正常运行间隔的阈值:

(1)启泵时间-停泵时间≧设定值,判定为正常状态,不做告警提示。

(2)启泵时间-停泵时间<设定值,判定为缺陷状态,做预警提示。

(3)启泵时间-停泵时间<下限值,判定为故障状态,做告警提示。

1.3 机组水力不平衡原理分析

在机组发电状态,有功功率大于额定功率的50%且有功功率变化小于5%的稳定条件下,机组水力是相对平衡的。通过对水导摆度、转轮室振动,对机组水力平衡进行监测分析。

基于对稳定工况下对应值的大数据分析,人工经验辅助修订,自动计算稳定运行值:

(1)一个周期30min,一个周期平均分3 个时段,每个时段10min,与每个时段的历史值比较((当前值-历史值)/当前时段平均值),根据“上升”或“下降”变化的选择,判断每个时段的上升(或下降)的变化率是否均大于此值5%,历史值为一个周期平均值。将水导X/Y 向摆度、转轮室X/Y 向振动带入计算,若满足条件,则做预警提示;

(2)一个周期15min,取3 个连续周期判断,将水导X/Y 向摆度、转轮室X/Y 向振动带入计算,如果计算出曲线变化率每个周期都超过设定值,则做预警提示;

(3)将水导X/Y 向摆度、转轮室X/Y 向振动当前测值与系统自动计算的稳定运行值比较,大于5%做告警提示。

1.4 集电环故障原理分析

集电环经长期工作,因各种原因导致其工作面出现斑点、痕迹、凹痕、损伤等,在正常状态下,集电环运行状态相对稳定。集电环预警对象通过集电环运行环境多点监测,对集电环故障进行综合分析。

(1)一个周期15min,取3 个连续周期判断,将集电环温度代入计算,如果计算出曲线变化率每个周期都超过设定值,则做预警提示;

(2)一个周期3min,一个周期平均分3 个时段,每个时段1min,与每个时段的历史值比较((当前值-历史值)/当前时段平均值),根据“上升”或“下降”变化的选择,判断每个时段的上升(或下降)的变化率是否均大于此值5%,历史值为一个周期平均值。将集电环噪音分贝数代入计算,若满足条件,则做预警提示;

(3)将集电环X/Y 振动当前测值与系统自动计算的稳定运行值比较,大于5%做告警提示。

2 智能预警功能设计

2.1 动态阈值监测技术

设备运行状态、健康状态和运行效率等指标均能反映设备健康情况,因此可以通过分析设备的运行状态和性能是否在合理的阈值之间,来判断设备的运行状态,从而实现设备智能预警。设备运行状态的阈值一般是固定值,但是某些设备的运行状态受环境因素的影响较为明显,可通过函数、模糊训练数据、人工神经网络等方式构建动态阈值。

以函数动态阈值模型为例,以水轮机振摆数据作为例分析,利用综合特性曲线可得到水轮机振摆数据的函数表达式,进而求得函数阈值,水轮机健康状态异常的动态阈值为网格阈值。在拉依达准则和辛钦大数定律的基础上,结合水轮机运行的实际工况,考虑放宽一定裕度,并将其应用于网格阈值的计算中,计算公式为

其中,是相同工况下积累的稳定性状态数据的平均值,δ是所有稳定性状态数据的标准差,Δ 是裕度值。

在相似影响因素趋势过程分析中,首先判断设备在离散化的影响因素区间内平稳运行的具体时间轴,设备在统计时段内的有效状态数据可作为分析该设备运行过程趋势的采样依据。

2.2 后台计算服务模块设计

智能预警功能后台计算服务通过建立预警对象的模型基础,实现模型数据支撑服务模块、工况整编及特征值抽取模块,平台可视化计算模块,历史数据服务模块等功能,解决海量报警中无法人工寻找重要信息的问题,提升水电厂的自动化管理水平及预防性维护决策能力,保障电厂安全稳定运行。

2.2.1 模型数据支撑服务模块

模型数据支撑服务模块的主要作用是将外部采集到的基础点进行模型化,并发布到数据总线中,并将数据总线中的告警及特征进行计算处理,形成系统整体的告警断面信息,并进行发布。

该模块还负责发布智能预警实时缓存中的数据到各个节点,并接收前端发送的相关控制操作写入实时库。基础数据整编服务根据设备对象基本属性的组态,将监控系统原始的历史数据整编记录到设备对象属性数据库表中,供智能预警特征整编计算使用[2]。

2.2.2 工况整编及特征值抽取模块

工况整编及特征值抽取模块主要用作抽取设备对象预警判断时所需的特征值的功能。

该模块主要完成如下功能:实时数据的接收与历史数据的读取;从监控实时数据总线获取当前实时数据;计算工况变化情况;由工况变化触发对应的处理线程进行特征抽取;定时启动特定的特征抽取线程,从历史库中获取数据统计信息和特征;通过分析框架实时数据总线发布特征和统计信息。

2.2.3 平台可视化计算模块

平台可视化计算模块的主要作用是根据组态好的逻辑关系,进行综合告警策略计算、通用告警策略计算、高级算法策略计算等功能,并更新告警实时缓存供数据发布服务使用。

2.2.4 历史数据服务模块

历史数据记录模块主要实时记录各设备对象属性点的历史数据,记录各个特征整编值,同时在设备对象告警产生的时刻将该断面的所有相关报警信息进行记录数据库的处理,提供故障追溯的数据来源。

2.3 前台交互模块设计

2.3.1 模型组态

智能预警模型组态是基于预警的业务逻辑和定义算法,使用算子树构成的模型。这个过程使用可视化界面完成,只需简单的拖拉拽操作,通过将需要的算子从工具箱拖动到画布中,算子之间使用连接线连接。连接线有上方的端点表示算子输入,下方的端点表示算子输出,通过连接线连接算子,确保算子之间的输入输出关系,完成建模的过程。

智能预警系统同一个模型可以应用于多个设备或者系统,对于不同的设备或者系统,应用同一个模型时可以在模型应用页进一步调整算子的参数、告警算子的告警号等。

当设备相关油位、压力或者水位处于某一稳定工况下,设备单次运行时间统计大于特性数据时报警,提醒运维人员及时检查并处理。

2.3.2 模型应用

模型应用功能用于将配置好的模型应用于相应的设备。同一个模型可以应用于多个设备,对于使用同一个模型模板的不同设备,可以在模型应用页进一步调整算子的参数和告警算子的告警号等设置。

2.3.3 预警展示

智能预警展示分为实时预警和历史预警两部分,实时预警展示当前智能预警系统动作的预警信息,历史预警展示智能预警系统全部预警信息。其中曲线快查和预警追溯能友好地展现设备预警原因并将预警相关历史数据一并展现,便于运行人员快速分析故障原因。

3 智能预警优势

智能预警功能是基于故障模型和数据模型,提前预知设备故障。基于完备的模型数据进行专业分析,精准定位故障原因,监测故障劣化趋势,实现设备寿命预测,减少非计划检修、非计划停机,以及减轻现场人员工作量和压力。

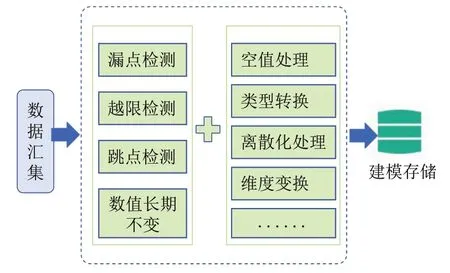

3.1 优化数据分析

提出数据分析标准规则,对汇集的数据进行漏点检测、空值处理、维度变换、类型转换等操作,将转换后标准的数据汇总进入数据仓库(如图1 所示),确保数据质量、支撑挖掘分析。完成数据分析、挖掘及闭环验证,最终得到宝贵的水电厂运行经验与规律。

图1 智能预警数据分析Fig.1 Data analysis of intelligent early warning

3.2 提高数据准确性

传统的设备运行状态分析要依靠人员定时地去统计、计算、比较数据,耗费大量的人力资源并且也不能达到准确全面的分析,而采用智能预警系统可以实现24h,全方位不间断的精准分析,避免了人工分析依赖经验判断的局限性,实现了管理数字化、科学化,减少了管理成本,提高了工作效率。

3.3 实现设备的智能预警

根据水电厂静态设备、动态设备的运行特性,针对目前故障报警存在的不足,建立设备运行关联度模型,实现生产关键环节设备潜在故障的智能预警。

利用机组设备运行所累积的海量历史数据,建立部件、设备、系统、机组等运行的性能模型,以设备为对象作为监测指标,而非测点阈值作为监测指标,实现设备对象的智能预警。

通过实时读取、跟踪、分析设备的运行数据,来捕捉设备运行状态的细微变化,研判设备的运行状态,提前发现设备的异动、缺陷直至潜在故障,实现智能预警。

4 结语

智能预警系统提升监盘工作和应急处置快速反应能力,降低运行监盘人员劳动强度,保障电厂安全稳定运行和减少现场人工成本。智能预警系统提升了水电厂智能化、科学化、标准化运行管理水平,达到利用智能化技术创新电力生产企业运行管理手段的目的,进一步保障电力生产企业的安全可靠稳定生产,具有重要的意义。