轮胎阶梯式直压硫化内模具的疲劳寿命分析

杨卫民,陈 浩,靳晓哲,谭 晶,阎 华,焦志伟*

(1.北京化工大学 机电工程学院,北京 100029;2.轮胎设计与制造工艺国家工程实验室,北京 100029)

硫化是轮胎生产流程的最后一步,直接影响成品轮胎的质量和达标率。现行的轮胎硫化方法是利用硫化胶囊与金属外模具中的花纹块相互配合对胎坯施加一定的压力和温度,同时过热水或蒸汽通过硫化胶囊和外模具间接将热量传递到胎坯,但是高弹性、低刚性的硫化胶囊无法满足低滚动阻力和低噪声的高性能轮胎的硫化工艺要求[1-3]。目前,依靠蒸汽压力膨胀的硫化胶囊往往因内压不稳或粘胶导致其不能彻底膨胀,很难对胎坯施加稳定的压力,从而造成成品轮胎的质量分布不均[4-5];另外,由于饱和蒸汽的热量需要从硫化胶囊传递到胎坯,而硫化胶囊的导热性较差,热量传递速度慢,能量消耗大;同时,蒸汽/氮气硫化工艺虽然可以明显缩短轮胎的硫化周期,提高轮胎的硫化质量,但是蒸汽在热交换的过程中仍然存在冷凝水沉积在硫化胶囊底部的问题,造成上、下胎侧的温差较大[6]。

针对上述问题,李尚帅等[7]研发了高刚性的轮胎金属内模具直压硫化技术,利用斜楔式内模具取代硫化胶囊,楔形块与宽、窄鼓瓦支架的配合面具有不同的角度,宽、窄鼓瓦在收缩过程中实现异步收缩。轮胎金属内模具可以有效解决硫化胶囊膨胀不彻底、导热性差和冷凝水沉积等问题,提高传热速度和轮胎的硫化精度,改善硫化质量,但是轮胎金属内模具的胀缩比和内部收缩空间较小,适用范围也较小。因此,王曜辉等[8-9]对现有轮胎金属内模具结构进行了改进,对轮胎金属内模具结构参数进行了优化,设计了一种轮胎阶梯式直压硫化内模具(以下简称内模具),其活塞内杆和外杆分别带着宽鼓瓦和窄鼓瓦先后收缩,收缩后的内模具的轴向位移增大,径向尺寸大大缩小,胀缩比增大,可以适应更多型号的轮胎。

硫化胶囊的使用寿命约为300次,内模具虽然使用寿命较长,但在轮胎硫化过程中往往因为一个零件疲劳失效而导致整机无法运行。分析认为,即使零件承受的载荷远小于其许用载荷,但对其施加周期载荷时会产生微裂纹,随着载荷的持续施加,零件的微裂纹不断扩展,从而产生疲劳破坏。

本工作采用nCode DesignLife疲劳寿命分析软件,在正常工作压力和温度下对内模具的整体结构进行仿真分析,以确定受力最大的零件及其危险截面,并且对其疲劳寿命进行预测分析。

1 内模具的疲劳类型

机械零件经历有限次循环应力的作用会产生微小的裂纹,随着应力次数的增加,裂纹不断增大直至零件疲劳破坏,因此轮胎硫化内模具的疲劳损伤是不可避免的。在轮胎的硫化过程中,内模具受到液压缸的轴向压力,其每一次完全胀开时受到的载荷最大;内模具需要承受较大的锁模力以避免出现气泡,各零件也会产生较大的内力;内模具在不同鼓瓦的位置加装电磁感应线圈以保证足够的温度,宽鼓瓦、窄鼓瓦、上下侧模等零件都受到高温高压的作用。在轮胎正常硫化时,可能造成内模具失效的疲劳包括高周期荷载下的疲劳(简称高周疲劳)和高温疲劳等,考虑到硫化过程主要受到交变载荷作用,内模具最主要的疲劳失效形式为高周疲劳。

2 内模具的有限元分析

2.1 疲劳寿命分析方法及材料性能

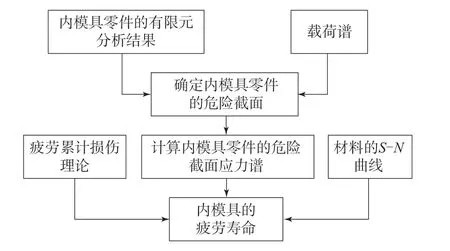

常见的金属零件的疲劳寿命分析方法主要有名义应力法和局部应力应变法等[10],综合考虑内模具的受力状况及工作状态,本工作主要采用名义应力法分析内模具的疲劳寿命。基于名义应力法的内模具的疲劳寿命计算流程如图1所示。其具体过程为:首先对内模具零件进行有限元分析并得到受载最大的位置,绘制载荷谱并计算零件的危险截面应力谱,通过软件导出材料的应力-循环次数(S-N)曲线,再结合疲劳累计损伤理论,可以计算内模具的疲劳寿命。

图1 内模具的疲劳寿命计算流程Fig.1 Calculation process of fatigue life of inner mold

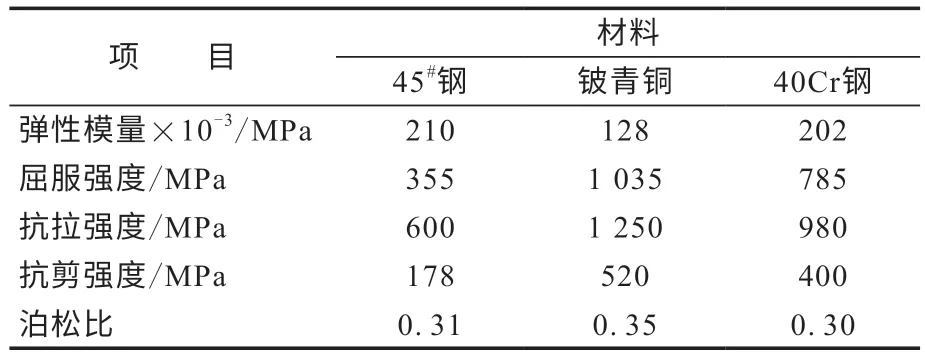

为达到工艺需要,内模具鼓瓦构件采用45#钢;为了保证滑动机构稳定运行及其低磨损,滑轨滑块采用铍青铜;其他部件均采用40Cr钢。将所有材料参数导入Hypermesh软件,重新定义内模具零件属性,其材料参数如表1所示。

表1 内模具零件的材料参数Tab.1 Material parameters of components of inner mold

2.2 网格划分

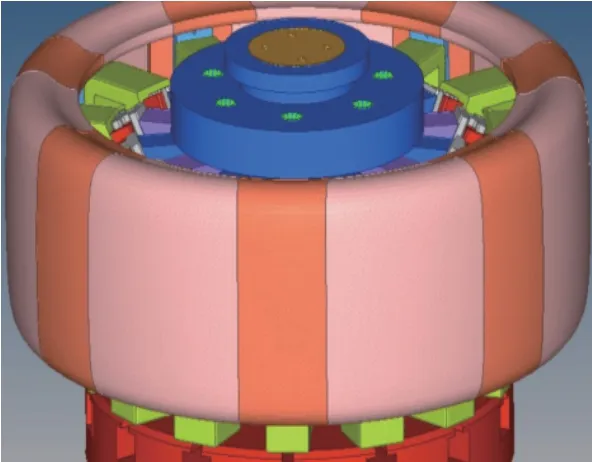

采用有限元分析进行结构仿真时,网格划分形式对计算结果影响很大,良好的网格布置是提高仿真可信度的关键要素之一[11-12]。由于内模具的构造比较复杂,许多零件还存在尖角,使用Hypermesh软件进行网格划分比较合适。首先把内模具的各零件导入软件,并为每个零件指定相应的材料,在关键区域采用经济的四面体结构网格,同时由于内模具的整体结构分布对称,宽鼓瓦、窄鼓瓦、楔形块可看成一个整体进行网格划分。最终,本工作内模具划分为2 716 969个单元,662 391个节点,如图2所示,网格划分统计界面如3所示。

图2 内模具整体结构的网格划分Fig.2 Grid division of overall structure of inner mold

图3 内模具网格划分的统计界面Fig.3 Statistics interface of grid division of inner mold

3 结果与分析

3.1 静力学分析

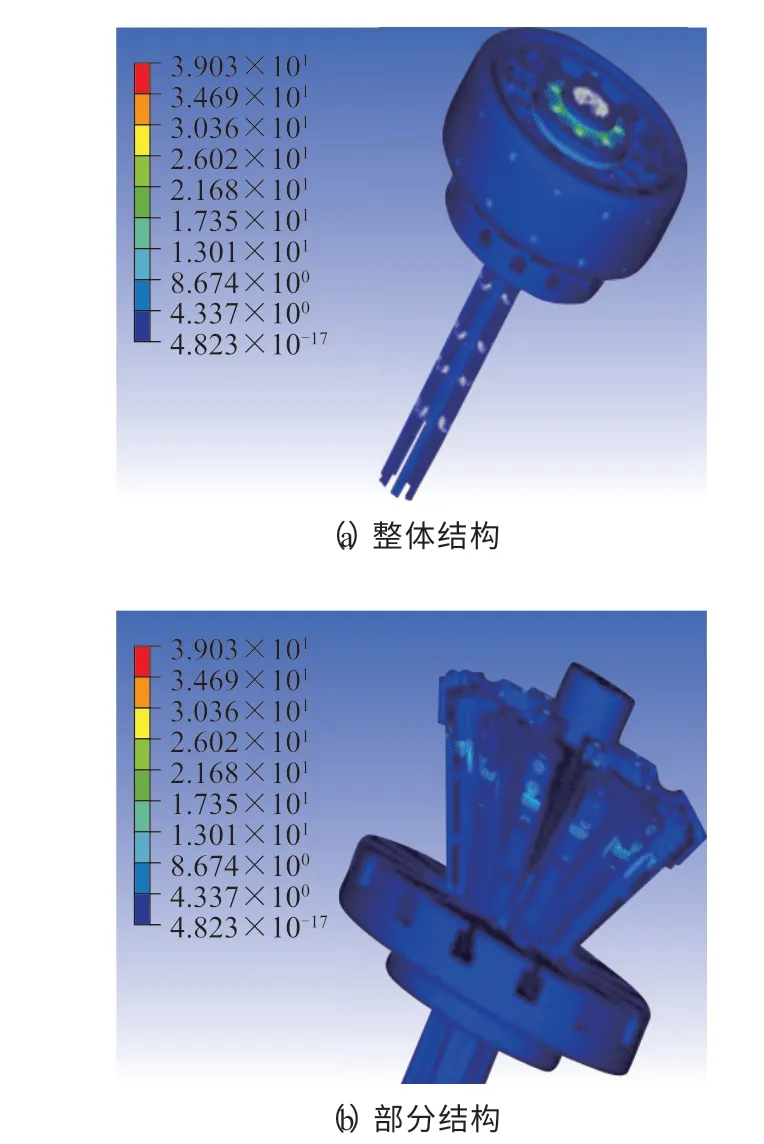

划分网格后,根据内模具硫化过程中的真实受力状况施加约束条件。内模具受到最大压力时处于完全胀开状态,底座限位盘安装在硫化机上施加固定约束,上盖板处也施加全约束,滑块与楔形块滑轨设置为面接触,摩擦因数为0.2,要求在3个方向上位移为0,然后对宽鼓瓦和窄鼓瓦施加相应的径向载荷进行仿真模拟,结果如图4所示。

图4 内模具的剪切应力Fig.4 Shear stresses of inner mold

从图4(a)可以看出,内模具每个承重零件所受的最大剪切应力小于相应的基本材料的许用应力(抗剪强度),最大受力节点基本判定在鼓瓦滑动机构部位。根据关键区域重点关注以获得更精确位置的原则,从图4(b)可以看出,最大受力关键节点在滑轨滑块处,最大剪切应力为39.03 MPa,虽然小于铍青铜的许用应力,但仍可把该位置作为危险截面进行下一步的疲劳寿命分析。

3.2 疲劳寿命预测

由于Hypermesh软件得到的分析结果为op2.格式,采用nCode DesignLife软件读取op2.格式的分析结果后进行下一步的疲劳寿命预测。

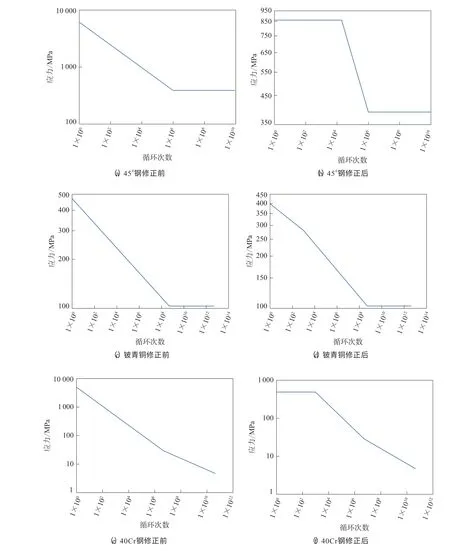

名义应力法是以内模具受到的最大名义应力为基本参数、以S-N曲线为主要设计依据的高周疲劳设计方法[13],S-N曲线的准确性对有限元分析结果起决定性作用[14-15]。本工作内模具受载情况复杂,制造成本较高,直接由nCode DesignLife软件中现有的材料数据库导入S-N曲线,但该方法忽略了零件外形尺寸的急剧变化、表面处理和表面粗糙度等情况,需要根据实际要求进行修正[16]。内模具3种材料修正前后的S-N曲线如图5所示。

图5 内模具3种材料修正前后的S-N曲线Fig.5 S-N curves of three types of materials in inner mold before and after correction

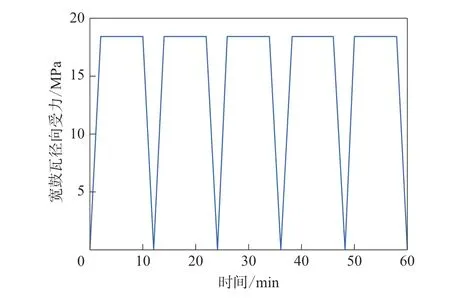

在nCode DesignLife软件中导入最大应力数据,对受载最大位置进行模拟生成载荷谱。由于正常的轮胎硫化阶段可视为等压过程,宽鼓瓦受到的载荷较大且呈周期性分布,其载荷谱如图6所示。

图6 宽鼓瓦结构的载荷谱Fig.6 Load spectrum of wide drum tile structure

根据nCode DesignLife软件修正后的材料的S-N曲线并结合载荷谱,使用Miner准则累计损伤理论分析计算结果,可以预测内模具的疲劳寿命。nCode DesignLife软件有强大的后处理功能和更加巧妙的处理结果,可以清晰输出内模具的疲劳损伤和疲劳寿命云图,如图7所示。

图7 内模具的疲劳损伤和疲劳寿命云图Fig.7 Nephograms of fatigue damage and fatigue life of inner mold

从图7可以看出:内模具的疲劳损伤部位(红色区域)为各滑轨滑块的接触位置,最大破坏值为1.302×10-6;随着硫化次数的增加,内模具的疲劳损伤不断积累,达到1时零件失效;内模具零件最短疲劳寿命为7.682×105次,即在正常工况下硫化轮胎达7.682×105次时内模具零件出现疲劳破坏。

假定内模具一天24 h不停地工作,每次硫化时间为20 min,两次硫化工序间隔时间为5 min,可以得到内模具的实际工作时长(不包括两次硫化工序间隔时间)为:

式中,T为内模具的实际工作时长(年)。

因此,假定内模具在一年内不间断地工作,其实际工作时长为29.2年,与传统的硫化胶囊相比,这是一个巨大的进步。

4 结论

本工作以内模具为研究对象,对其零件的疲劳寿命进行了分析和研究。基于Hypermesh的静力分析结果,利用nCode DesignLife软件获得内模具疲劳损伤和疲劳寿命云图,得出滑轨滑块接触部位为危险区域,正常工况下内模具的疲劳寿命为7.682×105次,假定内模具一天24 h不停地工作,每次硫化时间为20 min,两次硫化工序间隔为5 min,其实际工作时长为29.2年。

总之,采用内模具硫化轮胎,内模具的疲劳寿命大幅延长,并有效解决了传统硫化导致的成品轮胎质量分布不均、导热性差和冷凝水沉积等问题,同时,收缩后内模具在轴向位移的增大弥补了其径向位移的不足,可提高轮胎硫化精度,改善硫化质量。