伐木机器人的结构设计与仿真分析

郑华栋,许武威,王才东,王新杰

(郑州轻工业大学机电工程学院,河南 郑州 450000)

1 引言

近年来,随着我国林业的快速发展,我国的森林覆盖率已经从上世纪的12.7%增加到2020年的22.96%,其中,森林面积数值已经超过了2.2亿公顷[1]。树木是环保可再生的资源,木材又是人类生存发展的必备物资,因此,伐木也是人们物质来源的方式之一。但是,在一些特殊环境下,伐木对人类来说一直面临着很大的挑战。近现代以来,人类的伐木的工具在不断完善,从斧头到液压剪,从手锯到油锯再到伐木机。目前一些伐木联合机已经能够实现集高效率、自动化、节能化为一体[2-3]。但是在一些大型机械无法到达的山区,人工伐木的方式仍然不可替代,于是手锯、油锯仍然还在普遍使用。为了采伐到优质的木材,伐木人员往往要去一些大型伐木机无法到达的地方,如陡峭的山坡、河谷等危险不易于伐木作业的地方,这就增加了伐木作业的危险性,容易造成更多的人员伤亡[4]。伐木工在中国、日本、俄罗斯等国家均被列入高度危险的行业之一,为了提高伐木效率和降低伐木过程中人员的伤亡率,寻找一种既能够保护伐木人员安全也能保证伐木机械安全的方案是十分必要的。

随着制造业和智能化技术的发展[5],机器人因具有较高的自动化程度而被广泛的应用于各个领域[6]。2015年5月19日,国务院印发的《中国制造2025》规划中明确指出,机器人成为重点领域之一,可以预见,机器人在接下来的发展中已经进入了黄金时期[7]。而作为高危险产业的林业,相对应的伐木机器人也在快速的发展。文献[8]研制出的步进式采伐联合机,六条腿在保证平稳运行的同时也克服了原履带式、轮式底盘通过、越障、爬坡等能力的先天瓶颈。文献[9]研制的配有整机程控系统轮式伐木联合机,操作人员能选择相配的应用程序、地形和容量,根据地面情况全自动调整运行速度,准确控制和监控整机的运行,实时反馈工作情况。文献[10]的Ergo轮式伐木联合机,采用了前轴悬浮系统,可以保持驾驶室始终与不平坦的地面相垂直,由于重心较低,排除了摇摆对操作人员所造成的不适。文献[11]提出了一种基于林业运输起重机基座关节执行机构的半自动化方案,并设计了一种实用的反馈控制器结构,为实现林机自动化提供了保障。文献[12]开发了两个实验平台,用于实时测试控制系统和运动规划算法,以引进自动化动作,使操作者的工作更容易。文献[13]采用移动机器人的方法来获得伐木机的舱室和伐木机头部的高精度位置信息,使伐木机更智能化,拓宽了伐木机的应用方式。综上可知,当前伐木机的发展主要侧重于在地势宽阔平坦的作业区能够发挥较高的效率,但对于一些采伐环境恶劣的林区却不能发挥作用,同时,当前伐木机械都是大体型重型机械,进入地形复杂的工作区域开展伐木工作比较困难。针对这些问题,提出了一种新的伐木方案,设计了一种能在恶劣环境下使用的新型便携式的伐木机器人。

2 伐木方案设计

以伐木安全性及实用性为导向,设计一种机械与化学相结合的新型伐木方案,在伐木机器人机构上装有可以在树木上钻孔的机器人夹具,伐木时,使夹具夹抱待伐树木,开始对树木均匀钻孔,当钻孔完成后,在孔中注入化学膨胀剂,该化学试剂可以延长树木倒下的时间,能够给伐木工人留下足够的安全撤离时间,工人完成撤离,伐木过程完成。伐木机器人夹具设计要有如下三个基本要求:(1)便于人工携带到作业区域;(2)对不同直径的树木具有一定的适应能力;(3)伐木过程中保证人和设备的安全。

3 伐木机器人结构设计

3.1 伐木机构选择

研究对象为直径范围在(180~250)mm、高度为(8~10)m的原木。以提高伐木机器人伐木效率及性能为基础,着重研究如何尽可能保证伐木作业的安全问题。目前,伐木设备按照机构运动原理可以分为以下几种。各种伐木机构及优缺点对比,如表1所示。钻孔加工在木材加工生产设备中占有较高的比例,其有生产成本低、操作简单、刀具更换方便等特点。因此,基于钻孔式伐木机构设计伐木机器人。

表1 伐木机构种类Tab.1 Types of Logging Institutions

3.2 伐木机器人工作方案设计

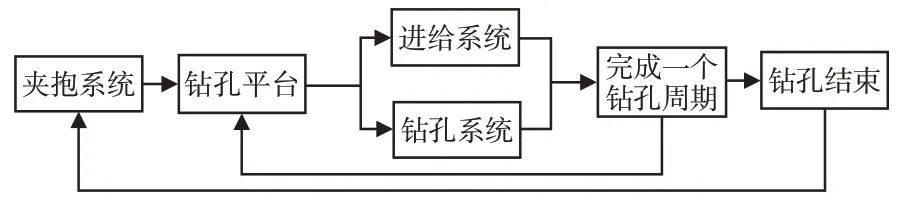

设计的伐木机器人可由两到三个伐木人员携带到伐木作业区域。工作时,伐木人员把整机放到需要钻孔的原木位置,操作夹抱系统通过抱爪和外框架抱紧树木使整机固定在树木上。钻孔平台安装在一个内框架上,通过电机带动丝杠使其在导轨上移动,定位到钻孔位置。当钻头移动到钻孔位置后,电机丝杠带动整个内框架沿钻孔方向进给,待到钻孔深度余量剩余(5~10)mm时,电机反转带动整个内框架返回初始位置,伐木机器人伐木流程图,如图1所示。

图1 伐木机伐木流程图Fig.1 Flowchart of Cutting Machine

3.3 伐木机器人钻孔参数的设定

生长在山体上的树木与山体夹角不是垂直的,这里以切断面与水平面成45°为参数。为了保证树木在钻孔过程中不会倒下造成人员伤亡,但在注入化学膨胀剂后易于被膨胀剂撑开断面倒下,设定相邻孔边距为15mm,上孔边到树边距为15mm,下孔边到树边距为30mm。钻孔位置示意图,如图2所示。

图2 钻孔位置示意图Fig.2 Schematic Diagram of Borehole Location

3.4 主要机械结构的设计

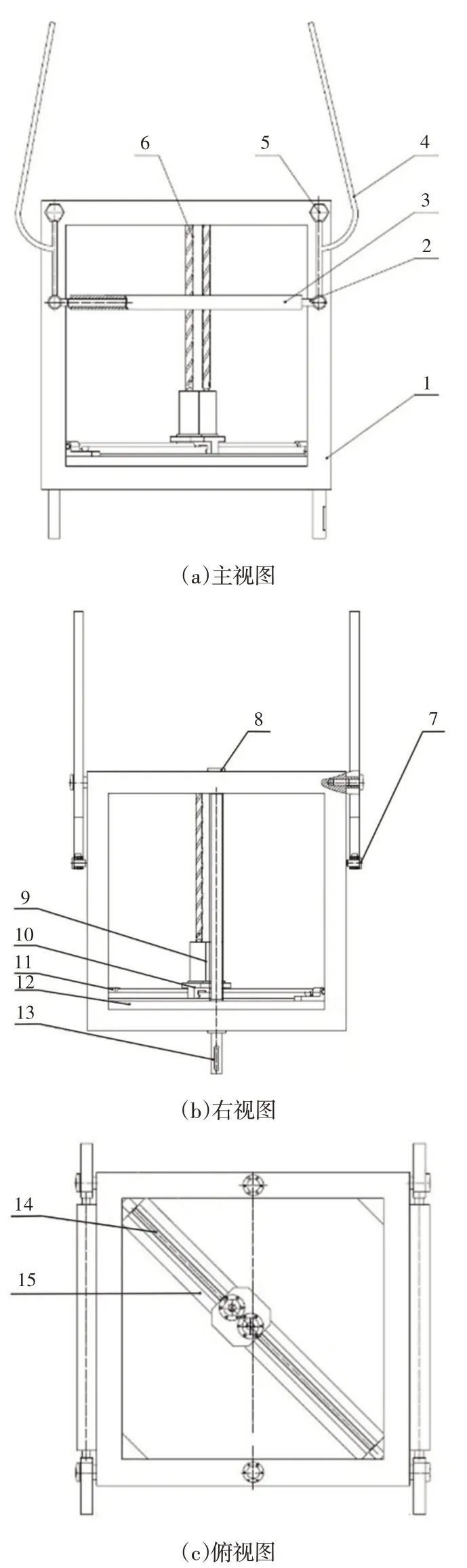

伐木机器人的主要机械结构包括五个部分:外框架、内框架、钻孔移动平台、钻孔系统、夹抱系统。伐木机器人结构三维模型,如图3所示。伐木机器人工程图,如图4所示。首先,伐木机器人转动夹抱系统上的丝杠带动抱爪夹紧树木;钻孔系统在钻孔平台上移动到需要钻孔的位置。孔完成后进给电机反转带动钻孔平台回到初始位置,完成一个钻孔动作。然后,钻孔平台移动到下一个钻孔位置,重复上述过程直到完成所有钻孔工作;最后,伐木机器人张开抱爪,整个机构脱离树木。

图3 伐木机器人结构三维模型Fig.3 Three-Dimensional Structure Model of Logging Robot

图4 伐木机器人工程图Fig.4 Engineering Drawing of Logging Robot

图5 导轨长度示意图Fig.5 Schematic Diagram of Guide Length

4 伐木机器人传动控制系统的设计

4.1 传动系统的设计

由于滚珠直线导轨拥有精确高、摩擦小、适应高速度等特点,为了实现钻孔位置的精确定位,所以伐木机器人的传动采用滚珠直线导轨方式。以电机为动力源,通过丝杠带动钻孔平台沿着平行于导轨的方向移动到达钻孔位置。导轨主要是用来导向和承受进给压力,平行于内框架安装,载荷运动速度较低,其长度与树木的直径有直接关系,导轨长度Lj:

式中:L—导轨滑块长度;Smax—导轨滑块最大行程。

滚珠的数量Zb为:

式中:F—导轨承受载荷;d—滚珠直径。

滚珠丝杠选用右旋丝杠,支承方式为双推-简支式,其导程Ph为:

式中:Vmax—最大运动速度;nmax—电机最高转速;i—传动比。

4.2 伐木机器人动力源的选择

伺服交流电动机具有速度控制特性良好,在整个速度区内可实现平滑控制,几乎无振荡,输出功率高,发热少,高速控制性能好,额定运行区域内,可实现恒力矩,转子惯量小,低噪音,无电刷磨损,不需要维护。因此,采用伺服交流电动机作为动力源。

转动惯量J1为:

式中:m—丝杠体质量;r—材料比重。

外部负载的转动惯量JL为:

式中:m—工作台质量;Ph—丝杠导程。

加在电机上的总转动惯量J为:

式中:JM—选用电机已知的电机惯量。

负载产生的摩擦阻力矩Tp为:

式中:Ph—滚珠丝杠的导程;η—未预紧的滚珠丝杆副的效率(2级精度η为0.9);F—外加轴向载荷,含导轨摩擦力,其中,含切削力为0。

滚珠丝杆副间的预紧力Fp为:

式中:Fmax—最大轴向载荷。

预紧力产生的摩擦阻力矩TD为:

钻孔工作台移动速度从0升到匀速v,需要的时间t为:

式中:v—钻孔平台运动速度;a—电机的最大加速度。

加速产生的负载扭矩Tj为:

21世纪以来,随着中国综合实力的增长,中美两国是否会陷入“修昔底德陷阱”逐渐成为社会各界广泛关注和讨论的话题。不过“修昔底德陷阱”是否适用于分析中美关系也存在很大的争论。对此的探讨既需要回到修昔底德本人所描述的伯罗奔尼撒战争年代,也需要将当前的中美关系与其进行比较。简单的历史类比大多是历史隐喻,而探析“修昔底德陷阱”对当前中美关系的影响更要关注“修昔底德陷阱”所折射的国际冲突的原因,从而回归到严肃的学术探讨中。相对而言,目前对该问题的研究大多是从体系层次论断“修昔底德陷阱”可能造成的结构性冲突,这实际上是对“修昔底德陷阱”的片面解读。

式中:J—加在电机上的总转动惯量;

n2—电机的转速。

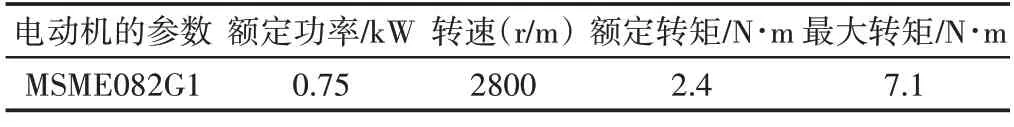

最终,将上面得到的各力矩相加,得出总扭矩Tm=19.608N·m。电机选型中要引入安全系数,一般应用环境选取安全系数S=2。则电机额定扭矩T额定≥S·Tm。同时还要满足a≤b(a为负载转动惯量与电机惯量之间的比值,b为推荐值)。所以,综合考虑后,选电机额定扭矩为57.3N·m。由以上数据,整理选型钻孔电机参数表,如表2所示。

表2 钻孔电机参数表Tab.2 Drilling Motor Parameters Table

5 伐木机器人运动仿真分析

5.1 伐木机器人静力分析

伐木机器人的整机车架在工作中为各个机构、系统提供固定和支撑,是在整个机械正常工作中载荷的承受者。假如整机车架的刚度以及静强度设计不合理,那么就会使得机身出现变形,变形后就会导致内部出现磨损。为了避免磨损情况的出现,因此需要对整机车架进行仿真分析,使其符合设计的标准。

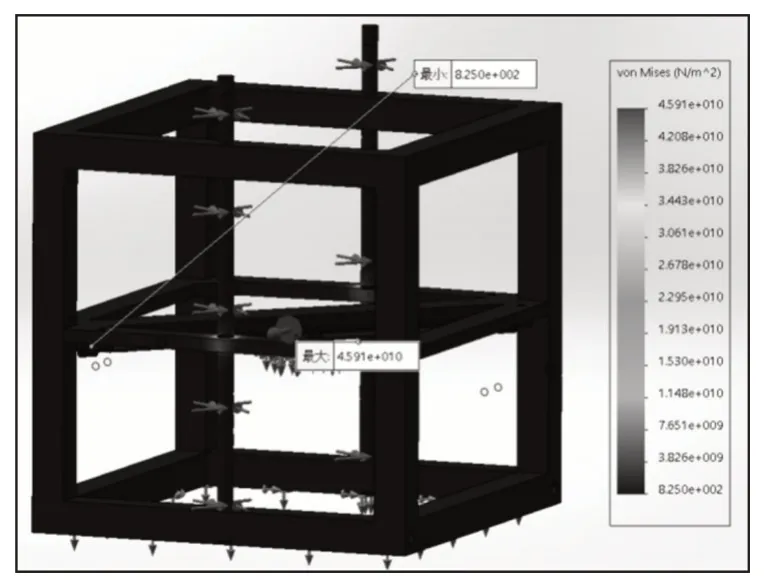

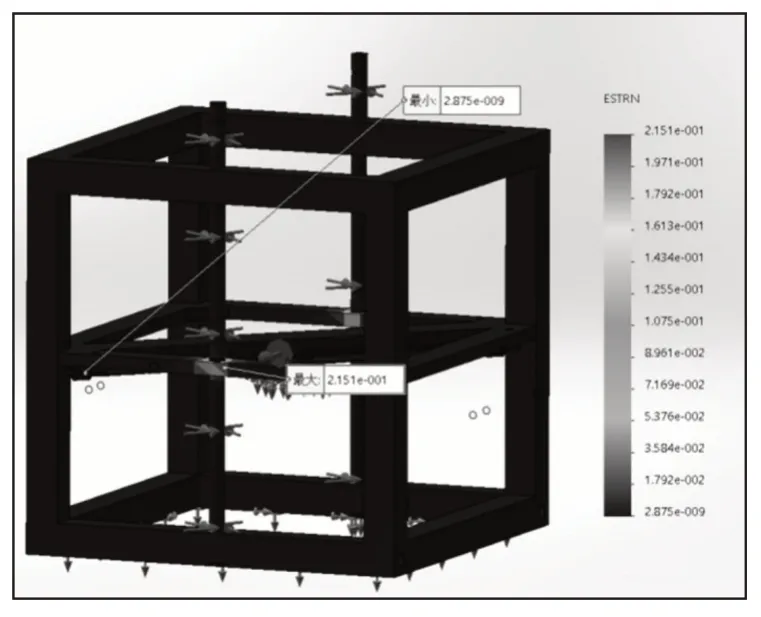

首先,利用Solidworks 对伐木机器人进行建模,然后以整机正常工作的情况设定参数,运用Solidworks Simulation 对整机进行有限元模型分析,材料选用铝合金。钻孔平台的移动由丝杠带动,经过分析其在各个工作位置的情况后可知,当钻孔平台移动到丝杠长度一半的位置时丝杠受力变形最大。假设固定钻孔平台在此位置不动,通过给进给丝杠施加合适的扭矩模拟钻孔时的工况分析机架的变形、应力、应变结果。

由图6~图8可知,当整机车架处于受静力载荷的影响下,由于模型几何形状有突变以及进给力的作用较大,会在进给丝杠和内框架连接部位产生最大形变,最大形变值为3.197mm。把原有的图解结果之中的显示比例调整成具体的变形状况,即放大系数为1时,整机车架的变形不被影响。对应变云图分析,发现最大应变量数值为(2.151×10-4)小于铝合金的许用应变(2.95×10-2)mm。对应力云图分析,最大的应力值为45.91MPa,小于铝合金的最大屈服极限90MPa。因此,整个机架承载伐木机所有零件的强度以及刚度都处于良好的状态,并且满足设计标准。

图6 变形图Fig.6 Deformation Diagram

图7 应力云图Fig.7 Stress Cloud Diagram

图8 应变云图Fig.8 Strain Cloud Diagram

5.2 伐木机器人钻孔过程的应力分析

在伐木时,伐木机器人主要工作过程是主切削机构钻头对原木钻孔,因此,对此过程进行仿真分析。通过分析比较钻孔原木树干的过程可知,其属于高速碰撞中典型的侵彻问题。伐木对象树干高度为(6~8)m,直径的取值为(300~500)mm。由于树木直径较小、树冠部分生长相对欠发达以及随着树干高度的增加树干直径呈减小的趋势。由前文所述,仿真中考虑原木直径的取值范围在(300~500)mm之间等圆柱面的圆柱状直杆。在本次仿真中选用树干高度取值6m,直径400mm的原木,并忽略树冠部分。

将伐木机器人模型导入Solidworks软件的运动仿真模块Motion中,对钻孔过程进行分析,首先,抱爪对树木进行夹抱动作,然后钻孔平台移动到钻孔位置,钻头转动开始钻孔,在29.193s时刻钻头与树木开始接触,进给电机开始推动钻头向前进给。在36s左右达到峰值为842N。在(36~45)s 时间范围内惯性逐渐被克服,随着钻孔的深入,原木与钻头接触力逐渐平稳。接触力变化曲线,如图9 所示。通过Motion 对钻孔过程进行运动学仿真分析,由分析结果可知,钻头在钻孔过程中最大接触应力出现在钻头与树体接触后的(5~10)s内,最大为842N,在随后的钻孔过程中逐渐平稳直到钻孔结束。

图9 接触力变化曲线Fig.9 Change Curve of Contact Force

6 结论

主要设计了一种适用于不易于伐木作业的复杂地形的便携式伐木机器人,提出一种新的钻孔与化学试剂相结合的伐木方案,建立了伐木机器人的三维模型,再以有限元理论为基础,利用Solidworks软件,根据工况条件,通过建立仿真环境,设定进给速度和电机转速,综合分析了伐木机器人的核心零部件的应力应变情况,并对伐木过程进行了动态仿真。结论如下:(1)在伐木方法上提出了一种新型的组合方式,钻孔与化学试剂相结合,控制伐木的倒向,极大的提高了伐木作业安全性。(2)设计了一种新型便携式的伐木机构,研究了移动钻孔机构,校核了其关键性的技术参数,同时对符合于系统的电机系统器件进行了选定。(3)通过Solidworks Simulation平台模态以及强度分析模块,对于核心零部件的稳定性还有刚度以及强度进行检验,整个机架承载伐木机所有零件的强度以及刚度都处于良好的状态,伐木机可以平稳的工作,满足设计标准。(4)对伐木机器人工作时整个钻孔过程进行了运动仿真,在给定的条件下仿真过程完成状态很好,符合工况需求。