机械臂轨迹的非支配排序高斯粒子群多目标优化

刘 祎

(宿迁学院机电工程学院,江苏 宿迁 223800)

1 引言

机械臂不仅可以代替人类进行强度大、重复性高、危险性高的生产活动,而且其工作效率、使用成本也远远优于人力。机械臂轨迹规划是机械臂控制技术的核心内容之一,轨迹的优劣极大地影响其运行性能和使用寿命[1]。因此研究机械臂轨迹规划具有重要价值。

按照规划空间的不同,机械臂轨迹规划可以分为关节空间和笛卡尔空间2类。关节空间轨迹规划是指确定关节角与时间的函数[2],其优点是可以直接用于电机控制量设计,缺点是难以使末端执行器跟踪设定轨迹。笛卡尔空间轨迹规划是确定末端执行器的位姿与时间的函数[3],其优点是规划效果直观明了,缺点是需转化到关节空间才能进行控制,转化过程计算量较大,且容易出现奇异性和机械自锁问题。这里研究的是关节空间轨迹规划问题,根据不同的规划要求,关节空间轨迹规划分为针对给定路径的规划和点到点间规划。针对给定路径的规划,是根据给定的末端路径规划出各关节轨迹;点到点间规划,是指给定若干个必经点规划出各关节轨迹[4],这种机械臂一般在无障碍物环境下运行,比如垛码、装配机器人等。根据优化目标的不同,一般将机械臂轨迹规划分为时间最少优化、能耗最低优化、冲击最小优化等,文献[5]研究了深海用机械臂的最小能耗优化方法,使用径向基神经网络构建了机械臂能耗模型,使用自适应粒子群算法求解了优化模型,有效降低了机械臂能耗。文献[6]提出了4-3-3-3-4的分段多项式轨迹,分别使用粒子群算法和差分进化算法进行时间最优轨迹规划,粒子群算法优化的各关节更平滑且时间最优。文献[7]针对机械臂的振动和磨损问题,采用5次非均匀B样条函数构造插值曲线,并使用NSGA-II算法进行优化,使机械臂运行过程中的冲击较小。当前关于路径规划的研究,大都更加关注时间最优而忽略其他性能,对时间、能耗和冲击的综合优化才更加合理。另外,算法的优化性能也能够影响路径规划的优劣。

这里针对机械臂关节空间轨迹的优化问题,设计了笛卡尔空间必经点,以5次多项式为轨迹基元用于规划点与点间的轨迹。以达到各必经点时间为优化对象,建立了多目标优化函数,提出了非支配排序高斯粒子群算法的优化方法,实现了运行时间、能耗和冲击的多方面优化。

2 问题描述与建模

2.1 问题描述

这里以PUMA560机械臂为研究对象,如图1所示。该机械臂具有6个转动关节,前3个转动关节用于控制末端执行器的位置,后3个关节用于控制末端执行器的姿态,这里针对末端执行器的位置进行研究和优化,因此只与前3个关节角相关。

图1 PUMA560机械臂Fig.1 PUMA560 Manipulator

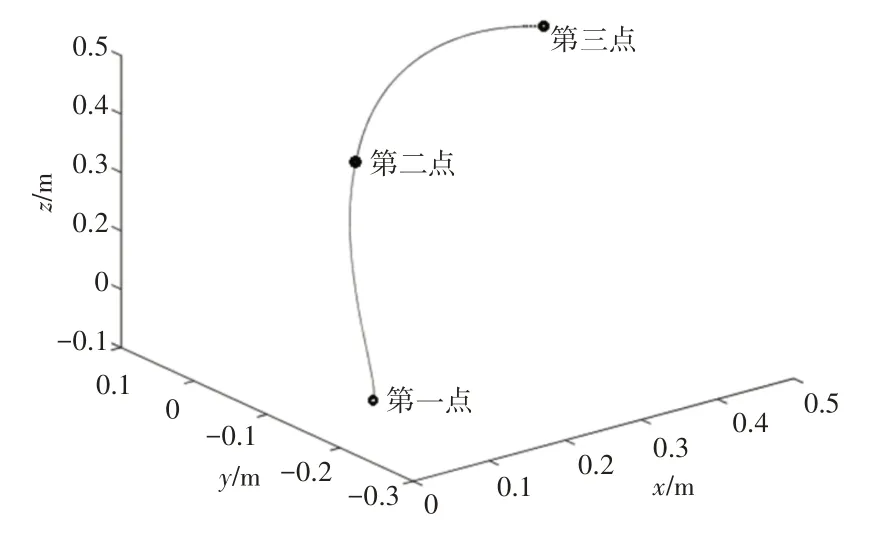

根据任务需求,设置PUMA560机械臂末端执行器必须经过的3点在笛卡尔空间分布,如图2所示。图中点与点之间的轨迹为机械臂的现行运行轨迹,现行轨迹点与点间运行时间均为2s。这里研究内容为:在保证末端执行器经过必经点前提下,对机械臂运行轨迹进行优化。

图2 给定的轨迹点Fig.2 Given Trajectory Points

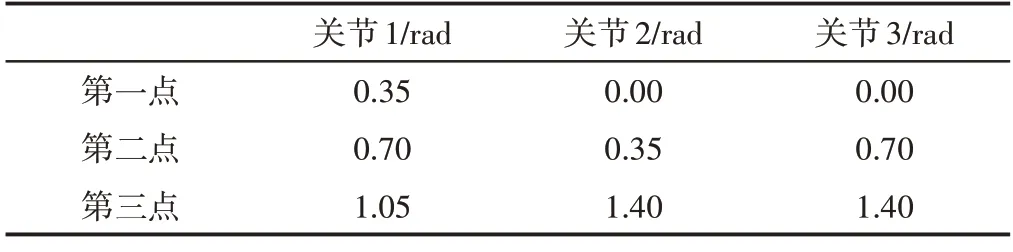

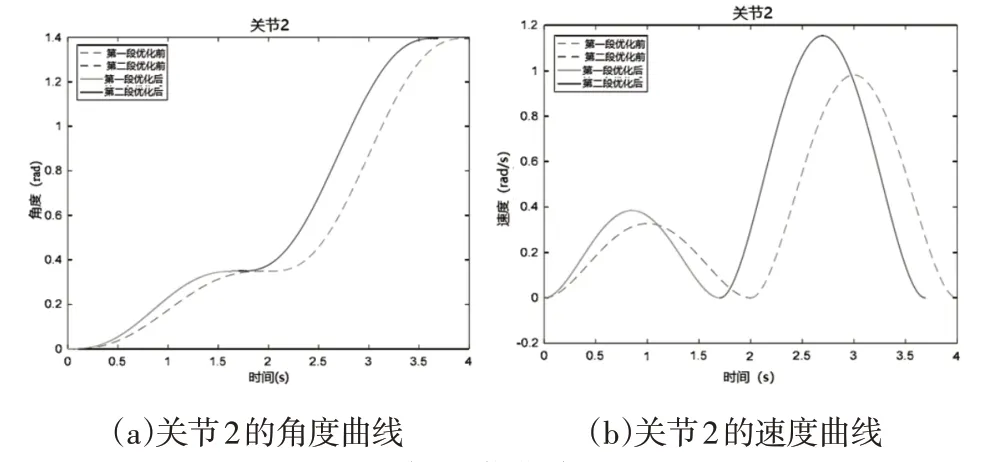

使用逆运动学求解方法,基于PUMA560的D-H 模型参数,得到3个笛卡尔空间点对应的关节空间点,如表1所示。

表1 相应的关节空间位置Tab.1 Corresponding Joint Space Positions

这里所研究问题描述为:对于给定的3个位置点,点与点之间使用5次多项式作为轨迹基元,第一点为初始位置,初始位置对应的时刻为初始时刻,记为t0。通过对机械臂末端到达第二点和第三点的时刻t1、t2进行优化,达到减小运行时间、节省能量消耗等目的。第三点为末端位置,末端位置对应的时刻为终止时刻,记为tf,这里的tf=t2

2.2 轨迹基元

这里使用5次多项式作为点与点间的插值轨迹,也即轨迹基元。即关节n的关节角θn随时间t的变化函数为[8]:

式中:a0~a5—第0次项系数到第5次项系数。

将该段轨迹初始时刻和终止时刻的位置、速度、加速度等作为约束条件,可以对式(1)进行求解,也即可以确定点与点之间的轨迹。初始时刻和终止时刻关节角分别记为θ0和θf,初始速度记为v0,终止速度记为vf,初始加速度记为α0,终止加速度记为αf。则得到轨迹基元待定参数为:

将式(2)得到的系数代入到式(1)中,即可得到点与点之间的运行轨迹。

2.3 问题建模

这里对机械臂轨迹规划设定3个优化目标,分别为运行时间最短、能量消耗最低、脉动冲击最小。

(1)运行时间最短。根据2.1 节的问题描述,机械臂运行时间为:

式中:T—机械臂的运行时间;y1—时间优化目标函数。

(2)能量消耗最低。机械臂驱动电机的能耗模型为:

式中:y2—能耗优化目标函数;n—关节角编号;αn(t)—关节角n随时间变化的加速度函数。

(3)脉动冲击最小。机械臂在运行过程中的脉动冲击计算方法为:

式中:y3—脉动冲击优化目标函数;

Jn(t)—关节角n随时间变化的加加速度函数。

机械臂轨迹在优化过程中,应在关节运动能力的约束范围内,关节的运动能力约束包括转动角范围、角速度约束、角加速度约束、角加加速度约束,则多目标优化模型为:

式中:θn_max—关节n的角度极值;Vn_max—关节n的速度极值;αn_max—关节角n的加速度极值;Jn_max—关节角n的加加速度极值。PUMA560机械臂的运动能力约束,如表2所示。

表2 PUMA560活动能力约束Tab.2 Mobility Constraint of PUMA560

3 多目标优化模型求解

对于多目标优化问题,一般具有2种处理方法:(1)使用加权系数法,将多个优化目标转化为一个目标;(2)使用非支配排序法,得到多个优化目标的Pareto解集。第1种方法可以视为第2种情况下的一个特殊解,因此这里在非支配排序的基础上,提出了基于非支配排序粒子群算法的多目标优化方法。

3.1 基于非支配排序的多目标优化选择方法

多目标优化的选择过程是基于非支配排序和拥挤度实现的。非支配排序是针对多目标优化问题提出的排序方法,与传统排序方法相比,它使用多个评价指标,个体具有某一指标的绝对优势就说明此个体可取[9]。具体的讲,对于L个最小化优化问题,若对于任意一个目标l∈{1,2,…L}都有fl(xA)≤fl(xB),则称个体A支配个体B。在种群中若某一个体不被其余任意个体支配,则此个体称为非支配个体。非支配排序过程为:首先选择种群中的非支配个体作为第1层,去除第1层个体后,其余个体中的非支配个体作为第2层,不断重复以上过程,直至排序完毕。

拥挤度因子是针对各层个体的聚集程度定义的,每一层两端的个体拥挤度定义为无穷大,其余个体的拥挤度大小为:

则多目标优化的选择方法为:将更新前后的个体进行混合并分层,首先保留非支配层较小的个体,当选择到某一支配层个体种群规模超出时,使用拥挤度因子进行选择,保留最后一层拥挤度因子较大的个体,直至种群规模维持不变。

3.2 基于高斯粒子群的个体更新

传统粒子群算法中,粒子依据种群信息、个体经验和自身惯性进行运动,给出粒子更新方法并进行缺陷分析[10],为:

分析式(8)可知,随着迭代的进行,所有粒子在引导作用下向种群最优聚集,当某一粒子与种群最优相似度较大,此时有由此可以看出,当某一粒子与种群最优接近时,粒子只在自身惯性作用下更新,自身经验和种群信息将失去牵引作用,粒子群算法几乎丧失了更新能力。为了解决这一问题,一般使用随机产生粒子的方式,但是随机产生粒子后,新生粒子适应度难以超过种群最优,在式(8)作用下又会再次陷入上述问题。因此,这里提出向种群最优的邻域学习,而不是单纯的向种群最优学习。具体方法为:向种群最优施加高斯扰动,得到其邻域,使用种群最优的邻域对其余粒子进行引导,即:

高斯扰动的幅度依据算法需要进行设置,算法前期种群最优的学习价值较小,且粒子需要大范围搜索,因此使用较大的标准差;算法后期种群最优的学习价值较大,且算法具有收敛的需求,因此使用较小的标准差。基于以上分析,这里将标准差设置为递减函数,为:

式中:σ0—初始标准差,为常值;

Kmax—最大迭代次数。

3.3 高斯粒子群与粒子群算法对比

传统粒子群算法与高斯粒子群算法的粒子速度均由3部分组成,分别为自身惯性、自身经验和种群信息,以上3种影响因素分别用矢量u→1、u→2和u→3来代替,则传统粒子群算法和高斯粒子群算法的粒子更新和多样性对比,如图3所示。粒子群算法向固定的种群最优学习,而高斯粒子群算法是向种群最优的邻域学习,高斯粒子群算法的学习范围更广,既保留了高效的精英学习方式,同时增加了粒子多样性,由此可以看出,高斯粒子群算法优化深度和优化能力好于传统的粒子群算法。

图3 两种粒子群算法速度更新区域Fig.3 Speed Update Area of the Two PSO

3.4 非支配排序高斯粒子群算法流程

根据优化目标和优化参数,将粒子位置设置为2 维,即x=(t1,t2)。基于非支配排序高斯粒子群算法的多目标优化流程为:

(1)初始化算法参数,包括粒子规模、最大迭代次数Kmax、自身学习因子c1、种群学习因子c2、运动惯性w、初始标准差σ0;初始化粒子位置;(2)粒子按照式(9)和式(10)定义的方式进行位置更新;(3)将位置更新前后的粒子进行混合,并依据各目标函数值进行非支配排序并选择;(4)k=k+1,判断k=Kmax?若否则返回(3);若否则算法结束,输出Pareto前沿解。

4 仿真验证与分析

4.1 优化结果

在3.3节从原理上对比了高斯粒子群与传统粒子群算法的优劣,也即从原理上保证了高斯粒子群算法的优越性,因此不再对2种算法的优化性能进行验证,而直接使用高斯粒子群算法进行求解。设置机械臂的边界条件为:速度v0=vf=0,加速度α0=αf=0。算法参数设置为:粒子规模为100、最大迭代次数Kmax=200、自身学习因子c1=1.50、种群学习因子c2=1.50、运动惯性w=0.6、初始标准差σ0=0.1 · range,range 表示优化维度的取值范围。使用非支配排序高斯粒子群算法得到的Pareto前沿解,如图4所示。对图4给出的优化结果作以下说明:(1)图中给出的优化结果只是各关节针对自身目标、必经点和约束得到的优化结果,机械臂联动时,点与点间运行时间按照各关节运行时间最大值进行确定;(2)Pareto前沿解集给出了不同方案下的优化结果,设计者可以按照优化需求选择优化方案。由图3优化结果可以看出,3个优化目标中,脉动量与能耗成正相关关系,但是脉动量和能耗与实践成负相关,具有一定的制约关系。

图4 优化结果Fig.4 Optimizing Result

4.2 优化前后对比与分析

按照3个优化目标同等重要选择一组优化结果,即对3个优化目标权值均设置为1/3。得到此时的3个关节优化结果分别为[1.5017,1.9315],[1.7016,1.9914],[1.6016,1.9832]。各关节点之间按照运行时间最大值进行确定,得到整个机械臂的运行结果为[1.7016,1.9914]。

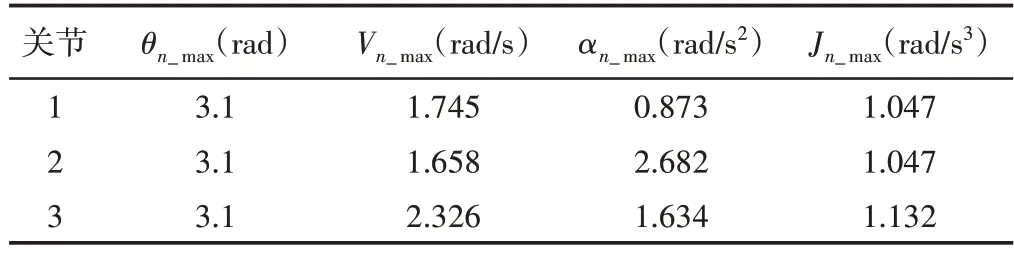

前文中提到,图2所示轨迹为现行轨迹,将优化后轨迹与现行轨迹进行对比结果,如图5~图7所示。

图5 关节1优化前后对比Fig.5 Comparison of Joint1 Before and After Optimization

图6 关节2优化前后对比Fig.6 Comparison of Joint2 Before and After Optimization

图7 关节3优化前后对比Fig.7 Comparison of Joint3 Before and After Optimization

由图5~图7可以直观看出,经过优化机械臂的运行时间明显减少,关节角速度幅值比优化前略大,但是由于优化后的运行时间短,因此能耗仍需进一步计算才能比较,无法直观看出。统计优化前后的运行时间、能耗和冲击量,如表3所示。

表3 优化前后对比Tab.3 Comparison Before and After Optimization

由表3中数据可知,经过优化,机械臂轨迹的运行时间、能耗及脉动冲击均有所下降,其中运行时间由4s减为3.6930s,减少了7.68%。总能耗由141.1721 减少为85.7751,减少了39.24%。脉动冲击由200.0528 减少为114.7420,减少了42.64%。由以上数据可以看出,经过优化,机械臂轨迹的运行时间、能耗和冲击均有较大的减少,说明了这里优化方法的有效性。

5 结论

这里针对机械臂轨迹的多目标优化问题,提出了非支配排序高斯粒子群优化方法。以运行时间、能耗和冲击为目标建立了多目标优化模型,使用非支配排序高斯粒子群算法求解,得到了优化结果,实现了效率、能耗、冲击的减少和优化。