六轴全自动音圈绕线机的设计与仿真

李 斌,张 烽,欧阳爱国,吴 建

(华东交通大学机电与车辆工程学院,江西 南昌 330013)

1 引言

近年来,随着智能手机、平板电脑、便携式媒体播放器等数码产品在国内的持续发展。我国电声行业也得到了快速的发展,音圈的市场需求量也持续增高,而音圈在电声行业被称之为“扬声器心脏”音圈质量的好坏直接影响到扬声器的音质[1-2]。音圈的制作是通过漆包线绕制而成,传统的手工音圈绕线方式因其绕制效率和产品合格率均比较低,已经不能满足现代企业需求,因此,音圈绕制需要绕线机器人来完成。其中,音圈绕线机可用于扬声器内部音圈的绕制,它不仅能减少手动绕制过程中张力不均、散线及压叠的问题,还能提高音圈绕制的均匀度,提高产品的一致性[1,4]。

绕线机的发展经历了一系列的技术改革和创新,从早期的手动缠绕机到现在的数控机床,生产效率得到了很大的提高。绕线机的控制系统从最开始的简单控制系统到现在的PLC控制单元,使得绕线机的自动化水平和绕线精度也越来越高[5,7]。目前,国内原有的绕线设备总体相对落后,自动化程度和控制精度都比较低,更易出现断线、散线音膜片粘合及音膜音圈不能合二为一等问题,很难满足新产品对绕线设备的要求。

针对上述问题,提出了一种六轴全自动音圈绕线机的设计方案,该绕线机可以完成绕线、线圈加热、剪线以及收集等一系列动作。首先对绕线机的主要部件进行了结构设计。然后,利用Solidworks 软件中的Simulation 模块对飞叉式绕线机构中的主轴和六分度绕组机构中的左模具轴进行静力学分析。最后,运用Solidworks 软件对飞叉式绕线机构和六分度绕组机构进行了运动仿真。

2 音圈生产工艺流程分析

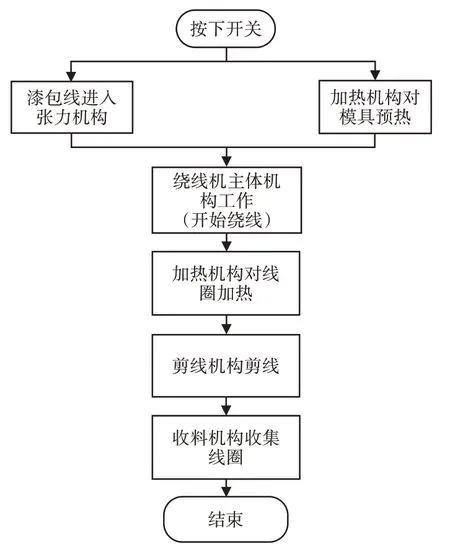

全自动音圈绕线工艺流程,如图1所示。

图1 音圈绕线工艺流程图Fig.1 Process Flow Chart of Voice Coil Winding

整个工艺过程沿着托盘顺时针转动进行,自动上料装置通过气动压俯方式上三层铜膜,转盘转动流向下一个工位,点胶装置对膜片点中心胶。自动点胶装置包括底板、导正机构、运送装置、点胶机构及三轴机器人,导正机构接驳于设备流水线区域并安装于底板一侧,运送装置包括安装于底板上的X轴定向导轨、以及分别可滑动地设置于定向导轨两侧的加料机构和取料机构,加料机构和取料机构均包括Z轴模组和气爪,Z轴模组提供Z轴滑动动力地与气爪传动连接,三轴机器人固定安装于底板上,三轴机器人设置有定位工作台,点胶装置位于定位工作台上方。第一个预留工位装有产品功能检测器,检测装置通过过滤干扰超声波、提取缺陷信号后进行数模转换,实现信号采集,对三层铜模同心度、工位缺料、膜片断胶和溢胶等缺陷进行检测。六轴绕线装置完成音圈的绕制,并完成音膜和音圈的自动组合,六轴绕线装置通过分割器转动六轴,每轴都与主轴前端专用绕线模旋转,绕制高精度线圈,线圈绕制结束后通过剪线器剪断线头继续被伺服电机推送至托盘内。托盘转动,计数器统计组合音圈的数量。

音膜和音圈自动组合后被热风烘干,托盘工位上装有胶水自动干燥装置,用于固化中心胶。CCD相机结合工位防错自动报警装置,通过图像处理技术与报警优先级查表算法对工位防错、产品加工异常发出警报并提供报警操作指导。转盘继续转动到不良排除与脱模工位,重新开始音膜上料、音圈绕线、音膜音圈自动组合等工艺。

在上述整个音圈生产工艺流程中,自动上膜片和注中心胶这两个步骤尤为重要。自动上膜片是通过多头气动压附式自动上料装置来实现的,该装置基于三位四通电磁阀技术设计气动回路,分析输入至PLC内检测信号,从而分配气缸顺序动作流程,保证了膜片位置的准确性。注中心胶采用的是针筒自动点胶装置,该装置基于回吸式胶阀活塞电磁阀控制方法与精确定位技术,可以实现胶阀停胶瞬间回吸断胶与点胶器X轴、Y轴和Z轴运动位置的检测,采用梯形加减速、速度前瞻和微线段插补技术,实现任意非平面3D路径精确点胶,从而保证了点胶的效率性和均匀性。气动压附式自动上料装置和针筒自动点胶装置的互相配合可以有效解决音膜片粘合以及音膜音圈不能合二为一等问题,进一步保证了产品的质量。

3 工作原理及整体结构

3.1 工作原理

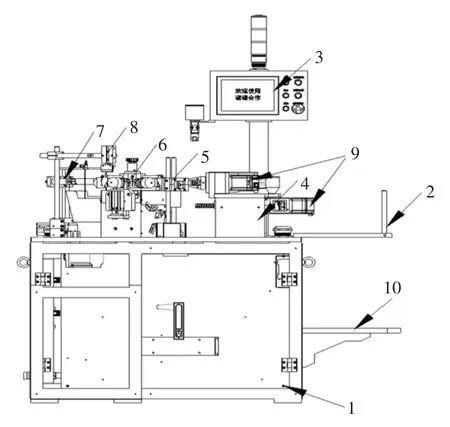

充分考虑扬声器音圈的结构特性并结合音圈生产工艺流程,对六轴全自动音圈绕线机采用模块化设计思想。六轴全自动音圈绕线机依据实际音圈加工流程,在打开设备并复位到初始位置后,绕制线圈所用的漆包线从原料桶中出来进入张力机构,与此同时,加热机构对绕制模具进行预热。当绕线模具进入相应工位后,飞叉式绕线机构启动并开始绕线。绕制好的线圈迅速进入下一工位,加热机构再次对线圈加热。加热后的线圈进入剪线工位,当两边的线头剪断后,音圈收集机构就开始回收绕制好的线圈,这些绕制好的线圈将进入音圈加工的下个流程,以此往复循环完成音圈绕制。六轴全自动音圈绕线机的工作流程图,如图2所示。

图2 绕线机工作流程图Fig.2 Working Flow Chart of the Winding Machine

3.2 绕线机整体结构

该六轴全自动音圈绕线机的整体结构示意图,如图3所示,其主要技术参数,如表1所示。

图3 六轴全自动音圈绕线机整体图Fig.3 Overall View of Six-Axis Automatic Voice Coil Winding Machine

4 主要部件结构设计

该六轴全自动音圈绕线机主要部件包括:主体机构、接棒式线圈收集机构、全自动剪刀机构、加热机构、张力机构。各主要机构均采用独立机架设计,方便安装调试及维修。

4.1 主体机构

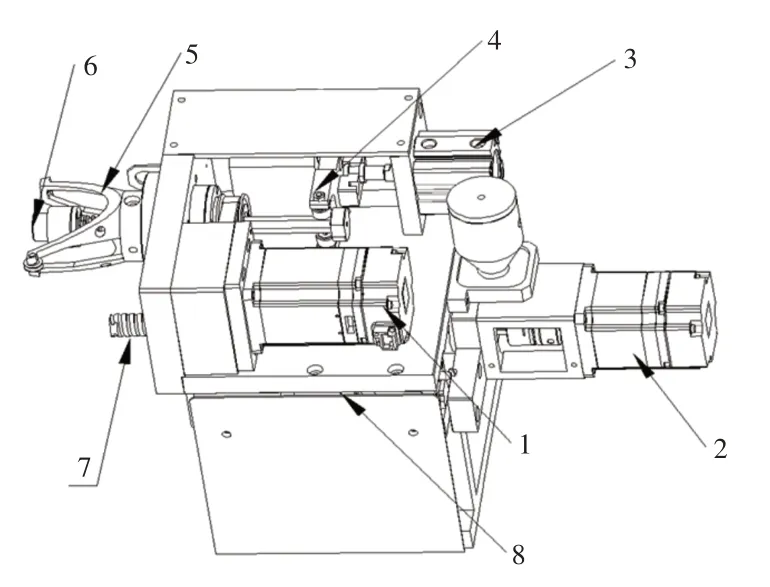

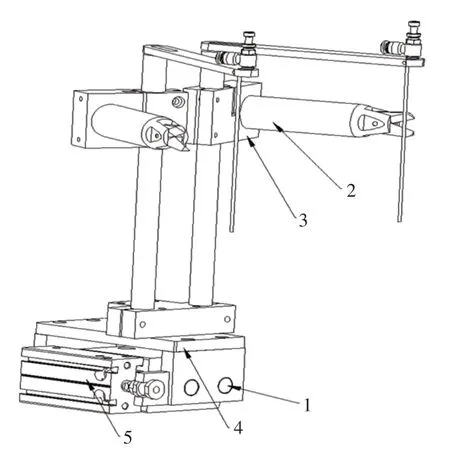

该绕线机的主体机构主要由飞叉式绕线机构和六分度绕组机构组成。飞叉式绕线机构主要由飞叉、小模头、主轴、两台伺服电机、排位板、脱模气缸、脱模驱动块及高精度滚珠丝杆等零件组成。

伺服电机1是控制飞叉的转动,伺服电机2可以控制滚珠丝杆的转动,滚珠丝杆转动又可以通过导轨滑块带动排位板左右移动,排位板能够移动的最大距离为20mm,排线精度为0.001mm。能够实现高精度排线的关键在于:高精度滚珠丝杆的运用。高精度滚珠丝杆与交流伺服电机的输出轴固定连接,提高了传动的精确性,减小了换向时的空程运动,从而保证了排线精度。通过PLC编程并在人机控制界面输入相应的线径参数。实现飞叉轴每旋转1圈,滚珠丝杆就带动排位板移动一个线径的距离,达到排线的目的。脱模驱动块与主轴固定在一起,脱模气缸通过控制脱模驱动块的移动进而实现小模头的移动。飞叉式绕线机构的结构图,如图4所示。

图4 飞叉式绕线机构Fig.4 Flying Fork Winding Mechanism

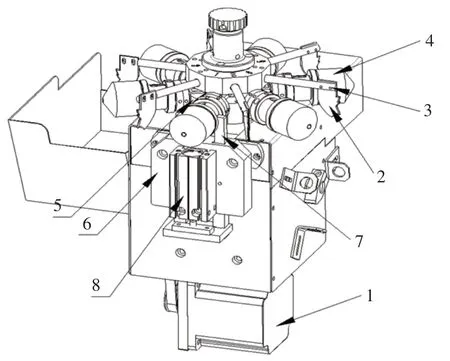

六分度绕组机构主要由一台伺服电机、大模头、中心转盘、退料块、退料气缸、挂线支撑架及挂线勾片等零件组成。在中心转盘上每隔60°安装一个大模头,总共安装六个大模头,实现了六个绕线工位,因此该结构的设计可明显提高产品生产效率。中心转盘的转动通过伺服电机来控制,退料块会卡住大模头的轴套,通过退料气缸的控制可以实现大模头的伸缩运动,从而达到退料的功能。六分度绕组机构的结构图,如图5所示。

图5 六分度绕组机构Fig.5 Six Index Winding Mechanism

在绕制线圈时,六分度绕组机构中的伺服电机带动中心转盘转动,使大模头到达相应工位后停止转动。此时飞叉式绕线机构的小模头与六分度绕组机构的大模头对齐并接触相抵,飞叉转动开始绕制线圈。每当飞叉旋转一圈后,滚珠丝杆会带动排位板向后移动一个线径的距离。当一个线圈绕制完成后,小模头与大模头脱离接触,伺服电机重新开始工作,使该大模头随着中心转盘的转动带着绕好的线圈进入下个工位。同时,滚珠丝杆也会通过反向转动使排位板回到原始位置。即完成了一个线圈的绕制。

4.2 全自动剪刀机构

线圈在主体机构绕制完成后需要对线圈两端的连接着的线进行剪断处理,以前人工剪线不仅效率低而且无法保证线圈两边的余线长度不一致,严重影响线圈质量。全自动剪刀机构可以快速且精准的完成剪线动作。该机构由剪刀安装座、剪刀移动板、气缸、滑杆、剪刀臂组成。剪刀臂固定在剪刀安装座上,它们可以随着剪刀移动板一起运动。全自动剪刀机构的结构图,如图6所示。

图6 全自动剪刀机构Fig.6 Fully Automatic Scissors Mechanism

当绕制完成的线圈随着大模头旋转到剪刀部位后,剪刀移动板会沿着滑杆向前移动相应的距离,从而使两个剪刀臂到达剪线位置。此时气缸产生气压推动剪刀臂内部活塞杆向前推动剪刀臂内部的菱形四杆机构,两剪刀就会合起来实现剪线的功能。剪线完成后,所有机构向相反方向运动,两剪刀张开并回到起始位置,等待下一个线圈进入剪线工位。

4.3 接棒式线圈收集机构

绕制好的线圈在经过剪线工位后就会进入线圈收集工位,接棒式线圈收集机构的设计可以实现线圈收集的全自动化,提高收集效率,减少人工成本。该机构可分为六分度收料机构和压线下料机构。接棒式线圈收集机构的结构图,如图7所示。

图7 接棒式线圈收集机构Fig.7 Rod Coil Collection Mechanism

六分度收料机构主要由一台伺服电机、收料转盘、音圈接收棒等零件组成。在收料转盘上每隔60°安装一根音圈接收棒,音圈收料棒可随着收料转盘一起转动。压线下料机构主要由气缸和压板组成,由支架固定在音圈接收棒的正上方。该机构的工作流程如下:当带有线圈的大模头经过剪线机构到达收料位置后,音圈接收棒会与大模头对接。此时,退料气缸带动退料块运动使大模头进行伸缩运动,因此绕制好的线圈会被大模头推送至音圈接收棒上,与此同时,气缸控制活塞杆使压板向下运动,直至压板压住音圈,待大模头退回后,压板随气缸向上运动脱离音圈,并回到原位。压线下料机构的设计可以避免绕制好的线圈随着大模头退回而从接收棒上脱落,提高了线圈的回收率。当此根接收棒收集一定数量的音圈后,伺服电机会带动收料转盘旋转,将下一根接收棒转到收料工位继续收集音圈。

4.4 加热机构

目前国内外绕制空心线圈所用的线是自粘性漆包线,其特性在于,漆包线受热就会互相粘结在一起。所以利用这个特性设计了一个线圈加热装置,将热风枪安装在固定座上,整个机构通过磁力座吸附在工作平台上面,采用磁力座固定可以方便安装和调节热风枪的位置。在工作平台上面共安装两个加热机构,一个对大模头进行预加热,使得漆包线一绕上去就能粘在磨具上面。另一个对线圈进行补热加固,保证绕制完成的线圈不会出现散圈的情况。本设计采用的热风枪可以通过温控表调节加热温度,具有可靠的工艺温度。另外,调速阀还可以精准调节制热风量的大小,方便达到加工工艺温度。

4.5 张力器

本绕线机所用的张力机构是电机张力器,它主要由过线轮、张力杆、拉簧、张力轮和步进马达等零件组成。与传统张力机构不同,电机张力器稳定性强,在移动时也能保持张力恒定。漆包线从线桶中出来后就会进入电机张力器,由线材带动张力杆摆动到一定位置后,张力轮旋转开始主动送线,通过步进马达产生的阻尼来稳定张力的控制,使得丝线获得一定的张力。值得注意的是:电机张力器在使用时拉簧的选择非常重要,要结合线径范围和张力范围来选择合适的拉簧,拉力大的拉簧控制较粗的线材。

在传统手工音圈绕线方式中,由于是人工手动对漆包线进行张紧,所以会有张力不均匀的问题。若张力过大,则在绕制过程中会出现断线现象;若张力过小,则在绕制过程中会出现散线现象。极大地影响了产品地合格率。本绕线机所使用的张力器可以根据线材的粗细及种类提供合适且稳定的张力,可以有效解决绕线过程中断线、散线等问题,进一步保证了产品的质量。

5 关键部件的运动学和静力学分析

该六轴全自动绕线机在设计时的关键点是飞叉式绕线机构的主轴与六分度绕组机构中的左模具轴的同轴度问题。两轴的同轴度不仅是设计此绕线机的难点,而且也是成功绕制线圈的关键。若两轴中心不在同一轴线上,则会导致在绕线过程中两轴会相互错动产生较大的摩擦,严重影响两轴的使用寿命[7]。更加严重的是会擦伤线圈,降低了线圈的合格率和使用寿命,因此不仅需要对两轴进行静力学分析而且还要对这两个机构进行运动学仿真。

5.1 两轴静力学分析

5.1.1 主轴静力学分析

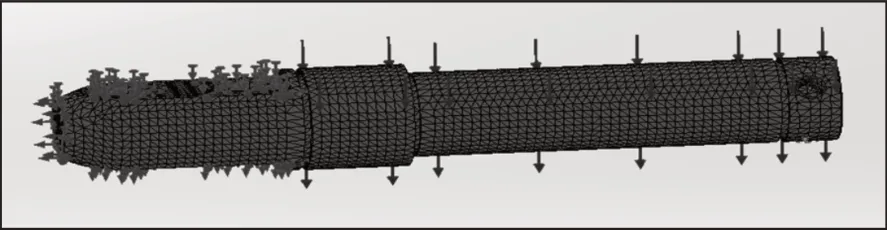

利用SolidWorks软件中的Simulation模块对飞叉式绕线机构的主轴进行三维实体建模,在算例菜单中建立一个新的算例,分析类型选为静态。定义主轴的材料属性,添加材料为45#钢,该材料的密度ρ=(7.8×103)kg/m3,弹性模量为E=(2.1×1011)Pa,泊松比为λ=0.28,材料屈服强度为σs=580MPa,抗剪强度为σb=750MPa。根据飞叉式绕线机构的工作原理可知该主轴在工作过程中不承受转矩作用,因此主轴上所受到的力主要来自轴上两端零件对轴的作用力。故对其施加力载荷后进行网格划分,建立有限元模型。飞叉式绕线机构的主轴有限元模型,如图8所示。

图8 飞叉式绕线机构主轴有限元模型Fig.8 The Finite Element Model of the Main Shaft of the Flying Fork Winding Mechanism

完成主轴网格划分后,利用Simulation模块对有限元模型进行静力学分析,得到主轴受载时的应力、应变和位移分布规律[9]。为了真实反映主轴的变形而又不太过夸张,将比例因子设置为1。飞叉式绕线机构的主轴静力学分析结果,如图9所示。

图9 飞叉式绕线机构主轴静力学分析结果Fig.9 The Statics Analysis Result of the Main Shaft of the Flying Fork Winding Mechanism

由图9分析结果可知,在加载力载荷的情况下,飞叉式绕线机构主轴的最大应力为0.86MPa,远小于该材料的屈服极限,满足工作要求。同时,飞叉式绕线机构主轴的最大位移为(3.56×10-4)mm,满足直线度±0.005 mm,最大应变为(2.3×10-6),亦满足工作要求[10]。

5.1.2 左模具轴静力学分析

同样利用SolidWorks软件中的Simulation模块对左模具轴进行三维实体建模,在算例菜单中建立一个新的算例,分析类型选为静态。定义左模具轴的材料属性:左模具轴采用Q235-A进行加工,其密度ρ=(7.86×103)kg/m3,弹性模量为E=(2.12×1011)Pa,泊松比λ=0.288,屈服强度为σs=235MPa,抗拉强度σb=390MPa。依据左模具轴的工作原理可知,该左模具轴一端被螺栓固定,其余部位均受到轴上零件对其作用力,并且左模具轴也不发生旋转运动,故不受转矩作用,对其施加力载荷后进行网格划分,建立有限元模型。左模具轴有限元模型,如图10所示。完成左模具轴网格划分后,利用Simulation模块对有限元模型进行静力学分析,得到左模具轴受载时的应力、应变和位移分布规律[11]。为了真实反映主轴的变形情况,将比例因子设置为1。左模具轴静力学分析结果,如图11所示。

图10 左模具轴有限元模型Fig.10 The Finite Element Model of the Left Mold Axis

图11 左模具轴静力学分析结果Fig.11 Statics Analysis Results of the Left Mold Shaft

由图11可知,在加载力载荷的情况下,左模具轴的最大应力为1.78MPa,远小于其屈服极限,满足相应工作要求。与此同时,左模具轴的最大位移为(1.09×10-3)mm,满足直线度±0.005mm的要求,最大应变为(7.6×10-6),亦满足工作要求。

综上两根轴的静力学分析可知,两根轴的最大位移差为(0.734×10-3)mm,远小于主轴与左模具轴同轴度±0.01mm,达到两轴同轴度的要求。

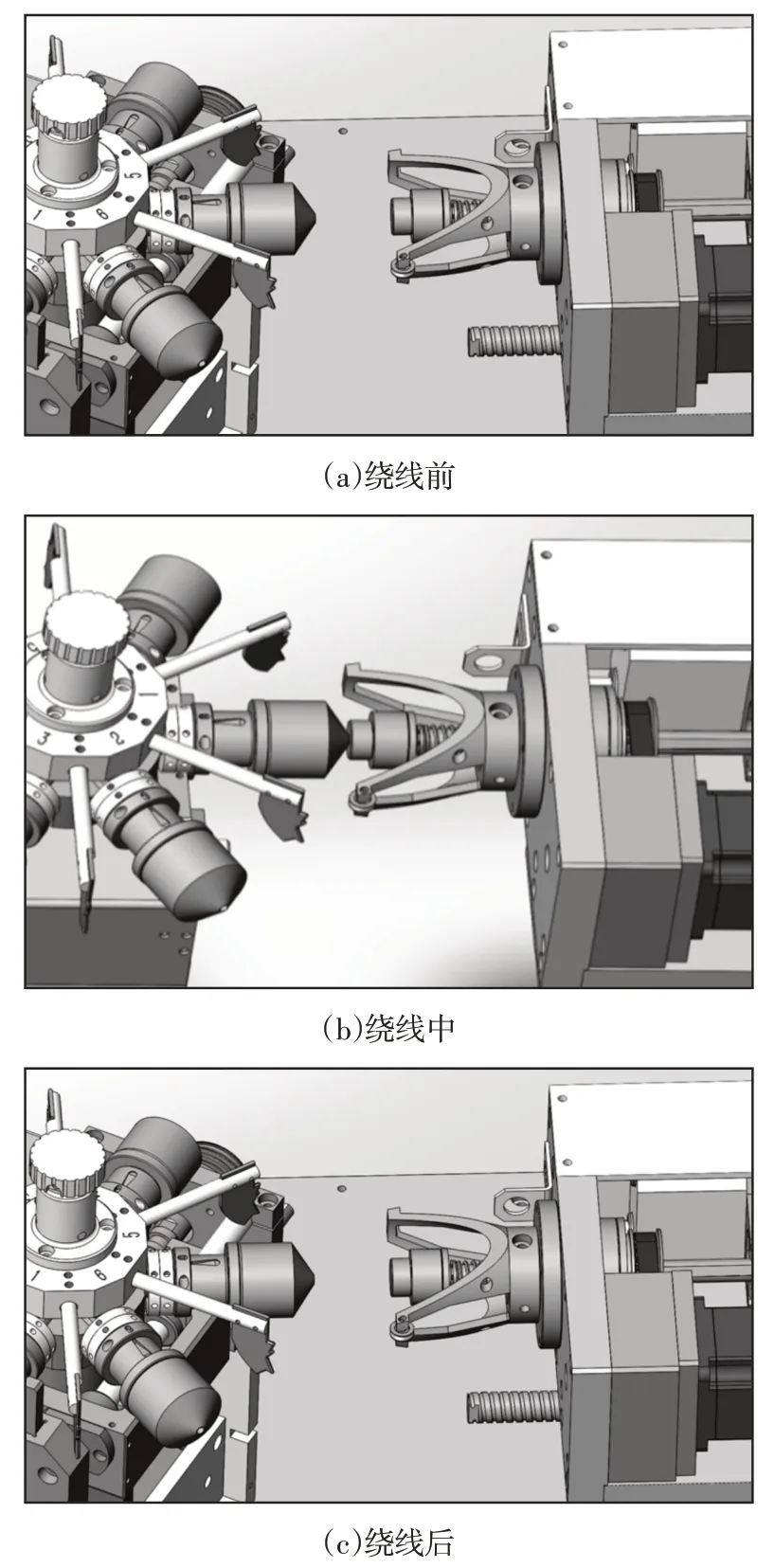

5.2 两机构的运动仿真

为了更清楚地分析飞叉式绕线机构和六分度绕组机构的运动特性,利用Solidworks软件对这两个机构进行运动仿真。首先装配绕线机模型,然后检查运动控制逻辑并对各个模块的驱动类型、运动位置以及运动之间进行合理的划分,最后对其进行仿真。通过演示动画查看每个步骤的运动状态。两机构的运动仿真图,如图12所示。由仿真结果分析可知,飞叉式绕线机构和六分度绕组机构可以实现预期规划的运动路径并且从图12(a)、图12(c)两幅运动状态图中可以看出绕线结束后,各零件均能回到原始位置,满足设计要求。两机构整体运动性能较好,主轴和左模具轴在运动过程中没有发生偏移,满足两轴的同轴度的设计要求。

图12 运动仿真图Fig.12 Motion Simulation Diagram

6 结论

全自动音圈绕线机的设计实现了扬声器音圈绕制的全自动化、连续化,适应了现代企业规模化生产,提高了线圈加工效率,节约人工成本,促进了绿色、高效、安全生产。(1)结合实际音圈绕线加工流程,设计了一种六轴全自动音圈绕线机,主要包括主体机构、剪刀机构、音圈收集机构、加热机构以及张力机构等关键机构设计。该绕线机将音圈绕线、音圈加热、音圈剪线和音圈收集融为一体,可有效提高音圈生产效率。(2)利用Solidworks软件建立了六轴全自动音圈绕线机整体结构以及关键部位结构的三维实体模型,详述了主要机构的组成和工作原理,并对飞叉式绕线机构中的主轴和六分度绕组机构中的左模具轴进行了静力学分析,分析得出主轴和左模具轴均满足设计要求。同样,运用Solidworks对飞叉式绕线机构以及六分度绕组机构进行运动仿真。发现该机构整体运行性能良好,没有发生剧烈振动。从静力学和运动学两个方面证明了该绕线机具有良好的动、静态性能。作为一种六轴全自动音圈绕线机因其性能稳定、低成本、重复精度高、生产效率高等优势,可以取代传统的绕线设备。在未来音圈绕线技术领域,使用全自动绕线机工艺技术及设备已是大势所趋,同样也是今后绕线工艺发展的趋势。