应用体积元模型汽车零件加工过程边部裂纹分析

陈晓静,黑中垒,王 敏

(黄河交通学院,河南 焦作 454950)

1 引言

由于连接处交变载荷、过载等的作用,使得零件常会在边部出现微小的裂纹作用,进而演变为断裂失效,这对高速运行的汽车来说,是极其危险的。由于不同材料内部微观组织的差异,同时承载时的状态、环境及温度等都千差万别[1]。对于汽车高强度钢材料零件,边部断裂发生的概率最高,而边部塑性断裂主要发生在高强钢零件的加工中,这将直接影响到零件的安全性,通过对断口进行分析,通过仿真模型,对加工过程中内部组织变化进行模拟,对寻找出预防断裂的措施具有重要意义。

国内外学者进行了一定的研究:文献[2]对某零件的边部进行探伤分析,获取不同位置的宏观毛刺与内部裂纹扩展之间的关系,以此获取改进措施;文献[3]采用计算机有限元分析获取某B柱零件的相变过程,以此比较系统的多尺度相变过程;文献[4]基于有限元分析方法,对某零件的疲劳断裂过程进行模拟,获取整个过程中的裂纹萌生和扩展过程;文献[5]基于SEM分析,获取零件加工前后,边部裂纹的变化分布情况,以模拟材料的加工过程组织变化规律。现有研究集中在疲劳断裂、裂纹萌生扩展等的研究,而对边部裂纹的研究较少,而这是影响零件安全的重要类型之一。

针对汽车结构件应用较多的双相钢材料进行分析,首先针对边部裂纹的断口特征进行分析;对比不同材料边部剪切间隙与形貌之间的关系;对边部裂纹的产生机理及形貌进行分析;根据材料组织和形貌特性,采用有限元模拟软件ABAQUS 建立双相钢的体积元分析模型(RVE模型),获取单向拉伸工况下,不同变形过程中应力、应变分布及断裂失效形式,并与实测结果进行对比,以验证模拟分析的准确性。

2 边部塑性断裂分析

2.1 断口特征分析

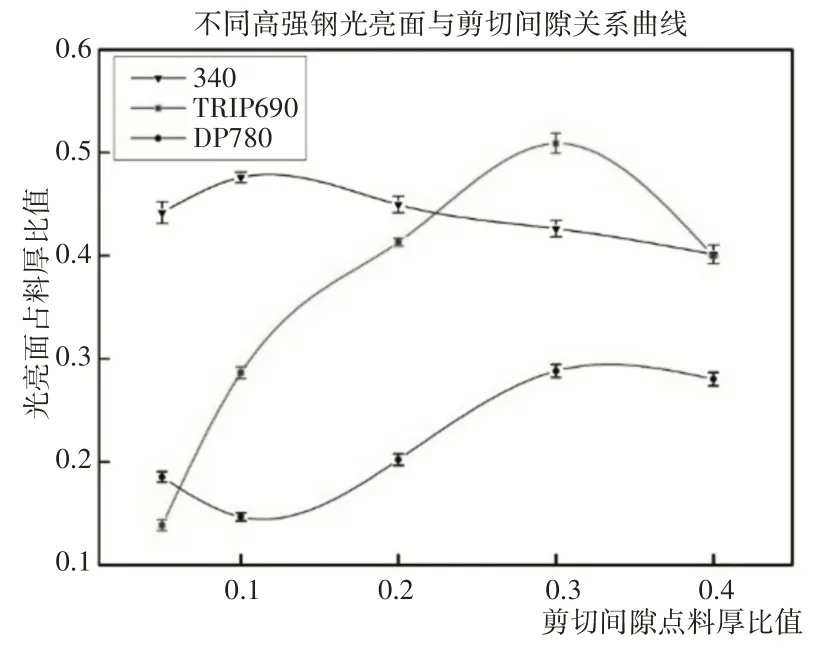

如图1所示,为高强钢材料塑性断裂的整个过程,根据图中所示,结合多晶体金属材料拉伸试验中塑性断裂的三个阶段。零件加工过程中,首先进行的是板料剪切,刀口与压料面之间存在一定的间隙,称为剪切间隙,其与断口的光亮带具有一定的关系。选取相同厚度的340LA、DP780和TRIP690,进行剪切加工,采用不同的剪切间隙,获取断口处的光亮带尺寸。通过测试获得不同材料的,剪切间隙与光亮带尺寸之间关系的变化曲线,如图2所示。

图1 塑性断口特征Fig.1 Characteristics of Plastic Fracture

图2 不同钢光亮面与剪切间隙关系曲线Fig.2 Relationship Curve Between Bright Surface and Shear Clearance of Different Steels

由图可知,在相同剪切间隙下,340LA光亮面所占比率整体普遍高于DP780和TRIP690,这是由于340LA延展性较好,剪切时断面随模具变形较大,契合度较高,因此光亮面所占比率较大。同时随着剪切间隙增大,340LA光亮面所占比率逐渐减小,DP780和TRIP690呈增大趋势,分析可能是与不同材料塑性程度及不同剪切间隙下的变形机制有关。剪切面SEM照片,如图3所示。

图3 剪切面SEM分析Fig.3 SEM Analysis of Shear Plane

从图3可知,高强钢边部存在剪切微裂纹,且在粗糙面居多,这些缺陷在后续成形时会加剧局部区域的应力集中,从而造成开裂。在粗糙面可以看出明显的材料孔洞缺陷,极有可能是脆性断裂源[8-9],在这后续的试验测试中也得到了验证。

2.2 边裂形成原因分析

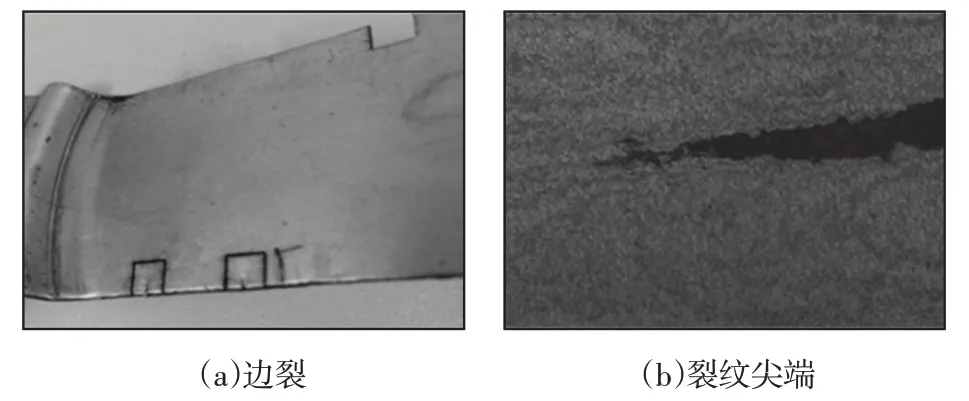

边裂试样及其裂纹尖端处金相照片,如图4所示。

图4 边裂照片及裂纹尖端金相照片Fig.4 Photo of Edge Crack and Metallographic Photo of Crack Tip

从图4(a)可以看到明显的裂纹尖端塑性变形区,断口表面略平齐,无阶梯状。图4(b)中发现存在次生裂纹,呈现一定脆性。并且边裂始终出现在剪切后粗糙面在上的一侧,如图5所示。主要是由于粗糙面孔洞及微裂纹缺陷较多,并且上表面处于拉应力状态,在冲压成形过程中优先断裂。裂纹附近扫描照片,如图6所示。

图5 断裂试样分析Fig.5 Fracture Sample Analysis

图6 裂纹附近SEM分析Fig.6 SEM Analysis Near Crack

由图可以发现裂纹呈阶梯状走向,并且主要沿铁素体与第二项的交界处穿过,这是由于两相强度的不同导致局部应力集中所致,为微裂纹萌生和扩展的典型区域,如图中A箭头所示。此外我们还发现裂纹也存在如图中B箭头所示的穿晶断裂,即裂纹横穿整个铁素体晶粒产生开裂。为了解释这个现象,我们对裂纹尖端前方区域进行了分析,可以看到在第二相与铁素体基体的界面处形成了多处微孔洞,如图中C箭头所示;同时我们发现在裂纹尖端与微孔洞中间区域的铁素体中间由于应力集中,也产生了开裂,如图中D箭头所示,可以推断,随着变形的继续进行,D处孔洞将会连接裂纹尖端与C处微孔洞,从而导致裂纹横穿铁素体晶粒,即裂纹走向呈阶梯状原因。由此我们可以看出,若能够通过工艺手段,使得微观组织细化,可以有效的阻碍裂纹的形核与扩展。

3 基于RVE拉伸断裂模拟分析

3.1 RVE建模

选用的DP780冷轧镀锌板的扫描组织照片,如图7(a)所示。DP780原始组织为马氏体+铁素体双相组织,在电子显微镜下观察时,DP钢中马氏体一般呈亮白色,并呈凸出状周围带有白色亮边圈。将DP780的SEM 照片进行二值化图像处理后,将二值化图片导入到ABAQUS 草图模块,利用草图模块的样条曲线对马氏体组织以及铁素体组织进行分区描绘,在描绘过程中为了避免ABAQUS在计算过程中不收敛,忽略掉一些奇异细小的区域[10],最后得到了数值化的代表性体积元(RVE)模型,如图7(b)所示。其中,一种色部分代表马氏体组织,另一种色部分代表铁素体组织。需要注意的是,在该RVE模型中,假定所有的马氏体和铁素体的相界使完美结合的。根据软件统计,图片中的马氏体相含量为20.5%,铁素体的含量为79.5%。由于厚度尺寸很小,认为薄板试样处于平面应力状态,相应的网格划分采用CPS3(三节点平面应力)单元,共有70654个单元。

图7 RVE模型Fig.7 RVE Model

主要模拟材料在加工过程中的组织变化,这里采用单向拉伸状态,拉伸的方向与材料的轧制方向保持一致,施加的拉伸速率为0.02m/min,如图中所示,横轴为固定向,纵轴可以自由拉伸压缩;沿着y方向施加的应变速率为6.667×10-4/s,可以自由移动。与实际情况保持一致,施加其他约束。

3.2 分析结果

模拟单向拉伸过程,获取整个过程中应力应变曲线,与实测值进行对比分析结果,如图8所示。

图8 模拟与拉伸试验对比Fig.8 Comparison Between Simulation and Tensile Test

比较两条曲线,可以看出模拟采用的材料的本构模型能较好的描述DP780材料的力学行为,两者曲线吻合较好,由于模型没有考虑材料颈缩的影响,在均匀延伸断后,两者产生较大差异。

RVE模型单轴拉伸在不同应变量时的Mises应力分布,由于每个图片的应力云图采用的标尺不一致,在不同图中同种颜色区域代表不同的应力值,如图9所示。

图9 不同应变时的Mises分布Fig.9 Mises Distribution Under Different Strains

由图可知,在拉伸开始阶段,应力集中首先在马氏体相上产生,主要应力集马氏体组织上,在图9(a)中一种色区域可以看出,并且晶粒尺寸越大的马氏体,应力集中现象越明显,因为马氏体组织属于硬相,在变形过程中承受了较多的应力。而随着铁素体的指数加工硬化加强,而马氏体呈现的是线性强化,两相的强度差逐渐减弱,因此在继续拉伸过程中,随着应力再分配,马氏体的应力集中也呈现逐渐减弱。RVE模型单轴拉伸在不同应变量时的等效应变,如图10所示。

图10 不同应变时的等效塑性应变Fig.10 Equivalent Plastic Strain at Different Strains

图中所示可知,在变形过程中逐渐产生45°方向的应变带,并随着应变的增大而越发明显。在个别马氏体的尖角区域出现等效应变过大,如图10(f)中圆圈处所示,再继续拉伸过程中该区域可能产生微型孔洞,导致裂纹萌生,最后导致材料失效。RVE模型单向拉伸的失效模式,如图11所示。

图11 单向拉伸RVE的失效形式Fig.11 Failure Mode of Unidirectional Tensile RVE

由图可见,在该边界条件和应力状态下材料的失效形式为剪切失效模式,主要失效位置如图中箭头处所示,这与图6的分析结果是一致的。单轴拉伸下材料主要以马氏体尖角处产生的微缩孔洞和剪切失效,而通过对应力分布的分析可以发现,整个过程中,初始时刻的变形较小,此时的应力集中在贝氏体相,随着变形的继续,材料内部的其他软组转变为硬相。整个过程中,铁素体在开始阶段的塑性应变较大,并且随着应变的增加而增大,表明发生了明显的加工硬化过程,其与硬相组织之间的强度差逐渐减小,整个过程中的应力集中得到明显减弱。

4 结论

(1)边裂始终出现在粗糙面在上的一面,主要是由于粗糙面存在微裂纹并且上表面处于拉应力状态,在冲压成形过程中优先断裂;

(2)双相钢由于延展性较差,光亮面所占比率较低,相比于其他材料,冲压成形性较差;裂纹走向呈阶梯状,发生了沿晶断裂与穿晶断裂,裂纹尖端存在微孔洞;

(3)有限元模拟可知,单轴拉伸下材料主要以马氏体尖角处产生的微缩孔洞和剪切失效;在此状态下,材料基体组织铁素体的塑性应变加大,并且随着拉伸的进行而增大,表现出明显的加工硬化,与硬相组织间的硬度差缩小,材料的整体应力集中呈现减弱;

(4)有限元模拟和试验测试结果的失效过程及最终形貌保持一致,表明有限元模型的准确性,为此类研究提供参考。