CFRP小孔钻削中超声振动对切削角度和孔壁质量的影响分析

王启涵,陈 涛,叶俊鹏,索煜豪

(武汉理工大学机电工程学院,湖北 武汉 430070)

1 引言

碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Plastics,CFRP)是一种新型材料,其具有轻质、高强、高模量、抗疲劳等特点,被广泛的应用于航空航天器、汽车制造、体育用品、船舶制造等领域[1-4]。碳纤维复合材料零件一般采用成型工艺制造,但成型后的零件往往还需要进行制孔加工才能满足实际使用中连接装配的需要。CFRP的制孔质量对零件影响巨大,制孔过程中产生的加工缺陷将极大减损CFRP零件的装配效果和疲劳寿命,甚至导致零件报废[5]。

许多学者对超声振动辅助钻削CFRP的孔壁质量进行了深入的研究。文献[6]对编织CFRP在不同的进给速度下进行了微孔钻削试验,观察了各个方向角度孔壁的加工质量,发现各个角度方向的材料去除机理各不相同。文献[7]对单向CFRP材料进行了超声振动辅助钻削实验,发现超声加工分离断续式的加工机理可以有效提高断屑能力,降低孔壁粗糙度。文献[8]对编织CFRP材料进行了超声振动辅助钻削试验,发现超声振动辅助钻孔可以有效降低孔壁分层缺陷,提高孔壁表面质量。文献[9]对玻璃纤维复合材料(GFRP)进行了切削试验,发现提高切削速度可以有效提高钻削孔壁质量。许多学者对切削CFRP过程中切削角度的影响进行了深入的研究。文献[10]通过有限元仿真的方法对CFRP在不同角度下的切削性能进行了分析,发现135°的切削质量最差,45°最好。文献[11]通过钻削试验对CFRP各个方向切口的表面质量进行了分析,发现135°方向粗糙度最高,45°方向粗糙度最低。文献[12]对CFRP 单向板圆盘进行了铣削试验,得到了从(0~180)°的连续的粗糙度数据,发现当铣削处于(25~70)°时粗糙度最高。

目前关于CFRP材料钻孔相关的研究已经有很多,但仍有一些不足。一方面,现有的文献关于旋转超声振动辅助钻削CFRP的相关研究大多仅关注直径在5mm以上的常规尺寸孔,而对于直径在5mm及以下的小孔则研究较少。在CFRP小孔钻削过程中,由于孔径尺寸小,因此最大切削速度低,材料断屑困难,这是小孔钻削加工中的一个难点。另一方面,现有的文献关于CFRP切削机理的研究多关注切削瞬间刀具与材料的状态,而忽视了切削过程中一段时间内的状态变化。为此,分析了超声振动对钻削过程中实际切削角度的影响规律,开展了在CFRP上进行3mm直径小孔的超声振动辅助钻削试验,观察了各个典型角度下孔壁质量随振幅从零开始增大的过程中产生的变化,得出了孔壁质量随振幅的变化规律,旨在对旋转超声振动辅助钻削CFRP小孔的振幅参数选择提供依据和指导。

2 超声振动对切削角度的影响规律

2.1 CFRP直角自由切削中切削角度对表面质量的影响

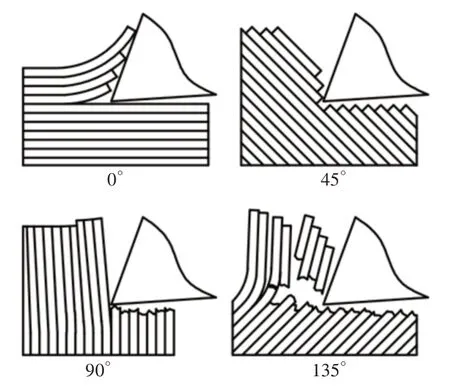

切削CFRP时切削速度方向与纤维方向的夹角称为切削角θ。CFRP在不同切削角度下的切削机理不同。切削角θ的范围是[0°,180°)[10],但是在一般的研究中,CFRP材料的切削角分析常选取0°,45°,90°和135°四个典型角度,如图1所示。

图1 复合材料在0°,45°,90°,135°下的材料去除方式Fig.1 Material Removal Methods for Composite Materials at 0°,45°,90°,135°

对于刀具前角为锐角的情况来说:切削角度在0°时,材料去除机理主要是纤维剥离和基体受剪切断裂,纤维损伤小,但是已加工表面上容易残留破碎基体,影响表面质量;切削角度在45°时,材料去除机理主要是纤维受挤压和剪切而断裂和基体受挤压破碎,已加工表面质量好且稳定,粗糙度低;切削角度在90°时,材料去除机理主要是纤维受剪切断裂和基体受挤压破碎,这种角度下纤维断裂位置稳定,纤维断屑效果好,但是切削力垂直作用于纤维,容易导致已加工表面上产生分层,而分层会导致纤维让刀,从而导致纤维断屑效果和加工质量变差;切削角度在135°时,材料去除机理主要是纤维弯曲折断和基体断裂,这种角度下纤维断裂位置往往位于已加工表面下,表面质量偏差,但是由于纤维受弯曲这段,因此纤维断屑效果最好。

2.2 超声振动对切削角度影响规律

旋转超声振动辅助钻削相比于普通钻削,其区别在于施加了一个超声频的纵向振动,钻头切削刃上任意一点的运动变为进给运动、旋转运动和纵向的超声振动的叠加,如图2所示。

图2 超声振动辅助钻削示意图Fig.2 Schematic of Ultrasonic Vibration Assisted Drilling

在超声振动作用下,切削刃上任意一点的运动轨迹呈的正弦形,如图3所示。切削速度也由此发生改变,如图4所示。在普通钻削中,切削刃上任意一点的速度矢量与纤维方向矢量之间的夹角即为纤维取向角θf,其在图4(b)中的运动轨迹平面XOY面内取得;在超声钻削中,切削刃上任意一点的速度矢量在超声加工运动轨迹的切线上,纤维方向矢量在YOV面内投影与速度方向的夹角才满足复合材料直角自由切削的分析条件,因此速度矢量与纤维方向角之间的夹角θ如下图所示,其为纤维方向矢量在图4(b)中的YOV平面内的投影与切削速度矢量ν→的夹角。以下为θ的计算过程:

图3 普通钻削与超声辅助钻削轨迹示意图Fig.3 Trajectory of Conventional Drilling and Ultrasonic Assisted Drilling

图4 超声辅助钻削中任意一点的瞬间切削角度Fig.4 Instantaneous Cutting Angle of a Certain Point in Ultrasonic Assisted Drilling

在钻头切削刃该任意点处建立局部坐标系,如图所示,则超声振动辅助钻削中钻头切削刃上某一点运动速度的参数方程为:

式中:w—钻头旋转的角速度,单位rad/s;r—该点到钻头中心轴的距离,单位mm;n—钻头的转速,单位r/min;A—超声振动的振幅,单位μm;f—超声振动的频率,单位Hz;t—时间,单位s;p0—时间为0时的超声振动初始相位,单位rad。

式中:k—正整数,且始终有sin(-ωt+θ0+kπ)≥0;

切削速度与纤维方向之间的夹角θ有下式关系:

将式(1)~式(4)带入式(5)可得切削刃上该点在任意时刻的切削速度方向与纤维取向的夹角θ。取转速n=2000r/min,振幅A=10μm,超声频率f=20000Hz,进给速度νf=10mm/r,将钻头超声振动引起与材料的间断性接触/分离纳入考虑,使用Matlab软件计算钻头旋转一圈的时间内在各个时刻下的切削速度方向与纤维方向的夹角θ结果,如图5所示。

图5 A=10μm,钻头旋转半圈时切削角度变化图Fig.5 Cutting Angle Within Half a Revolution of the Drill

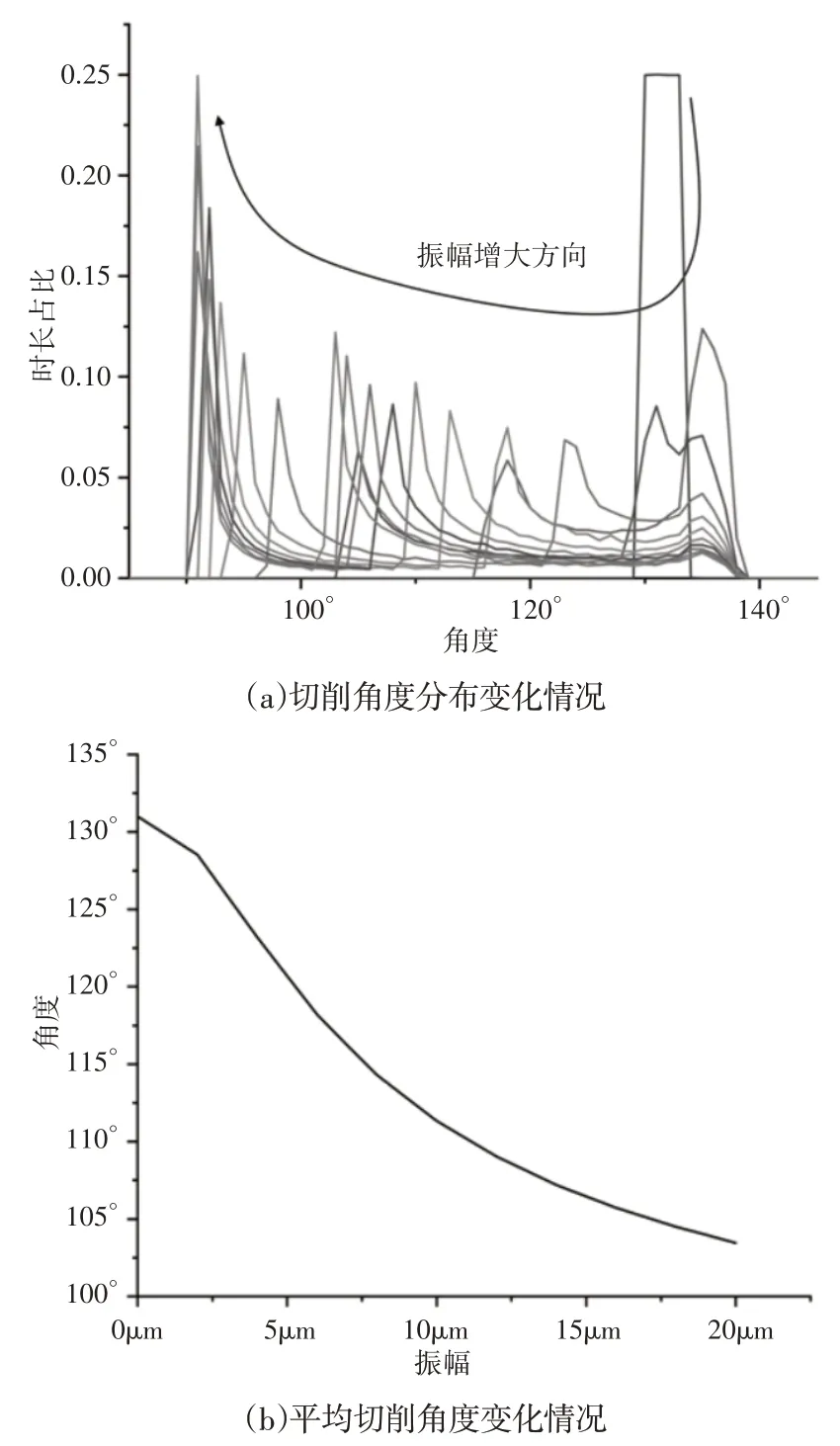

材料在一个超声振动周期内各个角度下进行切削的时间分布图,如图6所示。随着振幅A从0μm增加到10μm,钻削中各个角度下的切削时间分布从各角度均匀分布逐渐变成向90°等三个对称角度附近集中,非90°的两个波峰的附近10°范围内的时长占总加工时间的比例从1μm 时的0.113 不断增加到10μm 时的0.183,且波峰角度从1μm时的12°/168°不断增加/减少到10μm时的64°/116°,波峰角度不断趋近90°。因此,在超声振动辅助钻削CFRP过程中振幅的改变会导致各切削角度下切削时长的占比分布的改变,又由于CFRP材料在各个切削角度下的切削机理和加工表面质量有所差异,因此振幅的改变将通过改变切削角度时长占比分布的方式最终影响孔壁质量。

图6 振幅为0μm和10μm时切削角度分布情况Fig.6 Cutting Angle Distribution when the Amplitude is 0μm and 10μm

3 钻削试验设计

本次试验的试验平台、材料属性、钻头属性和试验方案,如图7、表1~表3所示。

表1 CFRP材料属性Tab.1 Parameters of CFRP

图7 试验平台Fig.7 Test Platform

本次试验的试验平台搭建,如图7所示。本次试验使用T300碳纤维单向层铺板进行钻削试验,CFRP材料参数,如表1所示。钻头为3mm直径PCD麻花钻头,钻头具体参数,如表2所示。试验进行一组振幅单因素试验及为了保证可靠性的四次重复实验,每一组的试验参数,如表3所示。小直径孔在180°内各个切削角度下的平均粗糙度难以直接测量,因此本试验通过钻孔后剖开的方法观察0°,45°,90°,135°四个方向上的孔壁粗糙度及其随振幅变化情况。超声加工装置安装钻头后的振幅由Sunny Instruments Singapore Pt Model LV-S01-ST 激光测振仪在空载状态测量后根据激励电压标定。钻削试验获得的孔壁粗糙度数据由Alicona InfiniteFocus G5粗糙度测量仪测量获得。

表2 钻头属性Tab.2 Parameters of Drill Bit

表3 钻削试验参数Tab.3 Drilling Test Parameters

4 实验结果及分析

4.1 普通钻削孔壁各方向钻削质量对比

振幅为0μm(即普通钻削)时各个角度方向孔壁粗糙度的情况,如图8 所示。其中,材料各个角度方向的定义如上图所示。可以看出,45°方向材料粗糙度最低且最稳定,135°方向材料粗糙度低但是加工质量不稳定,0°方向质量一般且不太稳定,90°方向粗糙度水平最高且不稳定。这些结果将为下面的分析提供依据。

图8 切削角度与孔壁粗糙度Fig.8 Cutting Angle and Hole Wall Roughness

4.2 0°方向孔壁粗糙度结果与分析

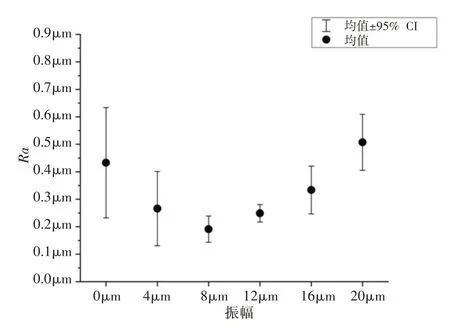

0°方向孔壁粗糙度随振幅变化的试验数据,如图9所示。可以看出,当振幅增大时,0°方向孔壁粗糙度Ra的均值先下降后上升,Ra波动幅度先下降后上升,粗糙度值平均下降29.4%。

图9 孔壁0°位置的试验结果Fig.9 Test Result at 0° Position of Hole Wall

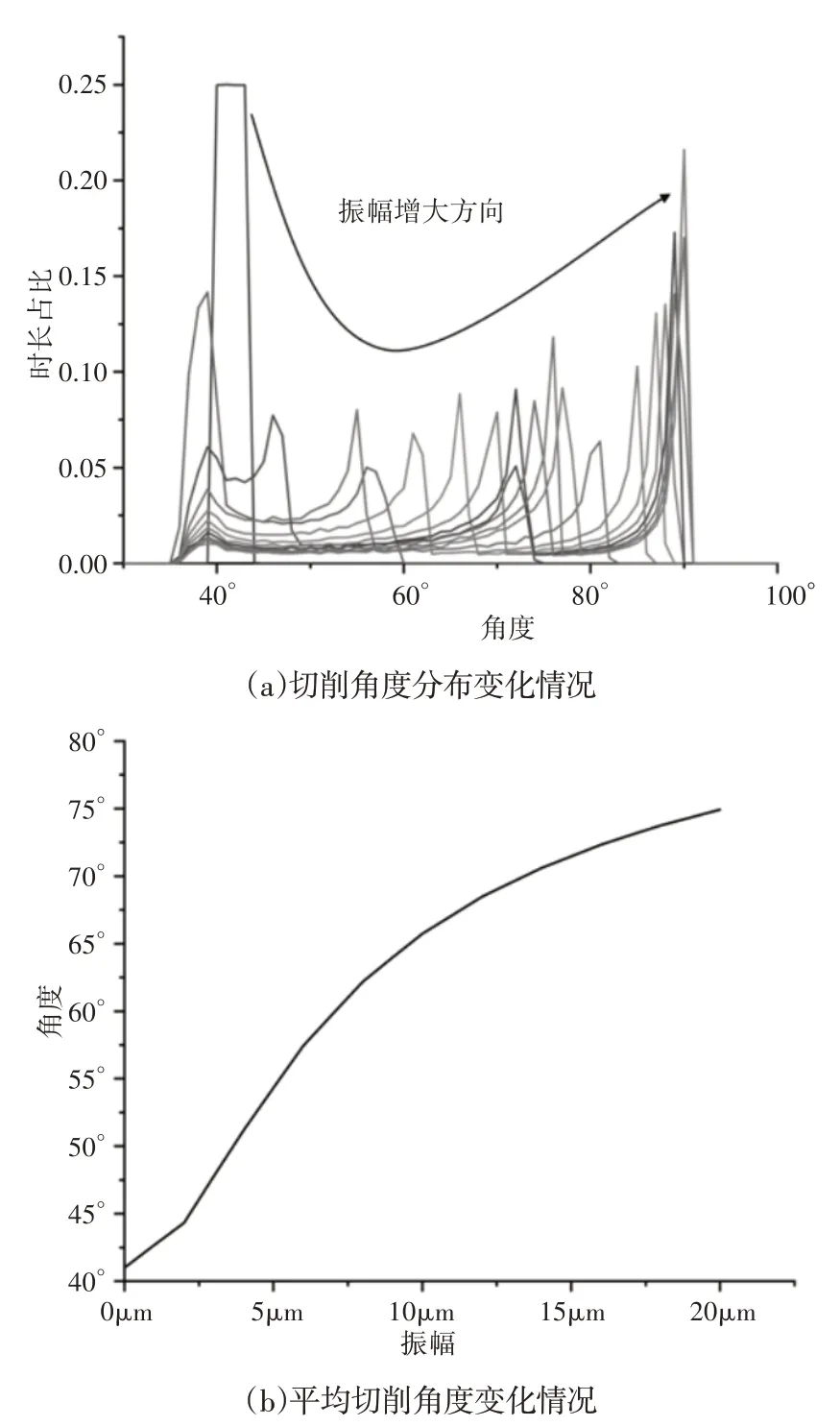

振幅从0μm增加到20μm过程中0°方向材料处于各个角度下切削时长占比分布变化图,如图10(a)所示。平均切削角度变化图,如图10(b)所示。由图可以看出,随着超声振幅不断增大,波峰角度从0°不断趋近90°,平均角度从0°增加到70.9°。当切削角度平均值因超声作用而向45°移动时,切削在45°左右角度下的时长占比越来越高,表面质量越来越好,粗糙度值越来越低也越来越稳定;而当切削角度平均值和波峰值从45°左右向90°趋近时,在45°附近切削角度下切削的时长占比越来越低,表面质量开始降低,粗糙度值开始升高且不稳定。尽管切削的平均角度已经非常靠近90°,但是粗糙度上升的程度仍然未达到普通钻削时90°方向的粗糙度水平,这是因为超声加工断续分离式的加工方式增加了切削刃对CFRP 材料的断屑能力。试验结果与第2章的分析一致。

4.3 45°方向孔壁粗糙度结果与分析

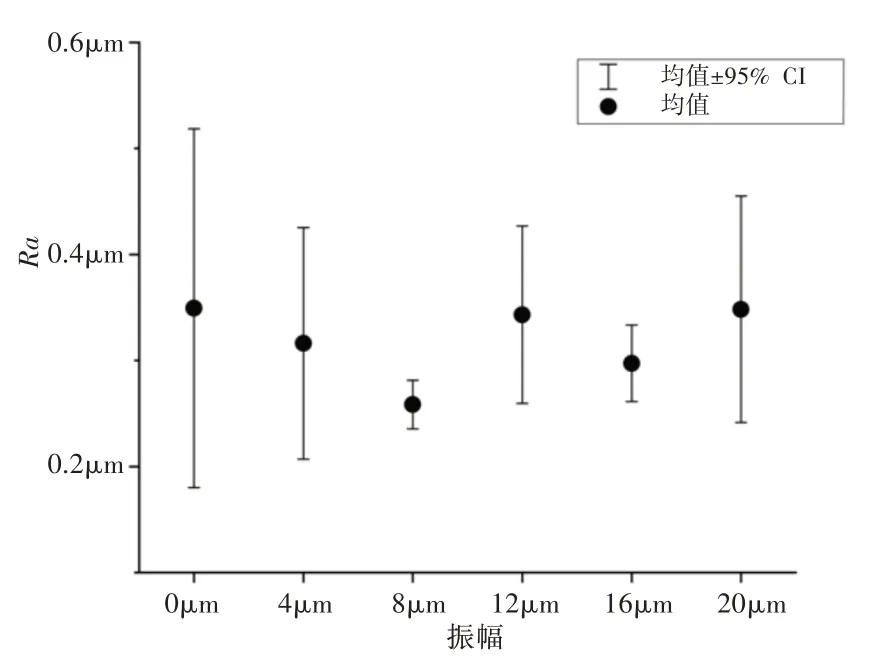

45°方向孔壁粗糙度随振幅变化的试验数据,如图11所示。可以看出,当振幅增大时,45°方向孔壁粗糙度Ra的均值先上升后下降,Ra波动幅度先变大后变小,粗糙度值平均下降4.5%。振幅从0μm增加到20μm过程中45°方向材料处于各个角度下切削时长占比分布的变化图,如图12(a)所示。平均切削角度变化图,如图12(b)所示。随着超声振幅不断增大,波峰角度从0°不断趋近90°,平均角度从0°增加到74.9°。当切削角度平均值和波峰值因超声作用而向90°移动时,平均切削角度越来越接近90°,在90°附近切削角度下切削的时长占比越来越高,表面质量开始降低,粗糙度值开始上升且不稳定;当振幅继续升高时,平均切削角度的变化越来越平缓,角度的影响越来越小,而切削刃断屑能力不断增强,因此当振幅在24μm和20μm时粗糙度值和波动都降低。试验结果与前文的分析一致。

图11 孔壁45°位置的试验结果Fig.11 Test Result at 45° Position of Hole Wall

图12 振幅增加时45°方向材料的切削角度分布变化和平均切削角度变化Fig.12 Cutting Angle Distribution Change and Average Cutting Angle Change at the 45°Direction With the Amplitude Increases

4.4 90°方向孔壁粗糙度结果与分析

90°方向孔壁粗糙度岁振幅变化的试验数据,如图13 所示。可以看出,当振幅增大时,90°方向孔壁粗糙度Ra的均值略有下降,但随振幅增大的变化不明显,Ra波动幅度几乎不变。粗糙度值平均下降30.8%。振幅从0μm增加到20μm过程中90°方向材料处于各个角度下切削时长占比的分布图,如图14 所示。由图可以看出,超声振幅对90°方向材料的切削角度影响不大,振幅改变时切削角度始终在90°附近。施加振动后切削刃断屑能力增强,粗糙度值随振幅提升缓慢下降。试验结果与前文的分析一致。

图13 孔壁90°位置的试验结果Fig.13 Test Result at 90° Position of Hole Wall

图14 振幅增加时90°方向材料的切削角度分布变化Fig.14 Cutting Angle Distribution Change at the 90°Direction With the Amplitude Increases

4.5 135°方向孔壁粗糙度结果与分析

135°方向孔壁粗糙度随振幅变化的试验数据,如图15 所示。可以看出,当振幅增大时,135°方向材料孔壁粗糙度Ra的均值先下降后上升,Ra波动幅度先下降后上升,粗糙度值平均下降7.9%。

图15 孔壁135°位置的试验结果Fig.15 Test Result at 135° Position of Hole Wall

振幅从0μm增加到20μm过程中135°方向材料处于各个角度下切削时长占比分布变化图,如图16(a)所示。平均切削角度变化图,如图17(b)所示。随着超声振幅不断增大,波峰角度从135°左右不断趋近90°,平均角度从135°减少到103.5°。当切削角度波峰值和平均值从135°向90°靠近时,切削过程始终处于逆切角度,而超声振动增强了切削刃的断屑能力,因此粗糙度值略有下降;而当振幅继续增加时,切削角度趋近90°,表面质量逐渐接近普通钻削90°方向材料的情况,粗糙度值因此上升。试验结果与第2章的分析一致。

图16 振幅增加时135°方向材料的切削角度分布变化和平均切削角度变化Fig.16 Cutting Angle Distribution Change and Average Cutting Angle Change at the 135° Direction With the Amplitude Increases

5 结论

从超声振动改变切削速度方向与纤维方向夹角的角度观察超声振动对钻削CFRP小孔的作用影响,对超声振动对切削角度的影响进行了理论分析,并进行了CFRP小孔钻削实验对分析进行验证。根据试验与分析,得出以下结论:(1)超声振动辅助钻削CFRP小孔过程中,超声振动通过改变切削速度方向与纤维方向夹角和增强切削刃断屑能力的方法影响孔壁质量。(2)超声振动幅值对于孔壁粗糙度的影响在孔壁的不同位置有不同的规律,随着振幅不断增加,0°和135°方向孔壁粗糙度先降后升,45°方向孔壁粗糙度先升后降,90°方向孔壁在施加超声振动后粗糙度下降,但并未随振幅增加而改变。

(3)在振幅从0μm增大到20μm过程中,0°、45°、90°、135°方向的CFRP 孔壁表面质量均有提高,粗糙度值分别平均降低了29.4%、4.5%、30.8%和7.9%。